非道路柴油机后处理系统SCR 喷嘴座结构优化

2022-05-26臧志成刘德文白书战李国祥

卢 凯 ,臧志成,刘德文,吴 燕,白书战,李国祥

(1.山东大学 能源与动力工程学院,山东 济南 250061;2.凯龙高科技股份有限公司,江苏 无锡 214177)

随着非道路柴油机排放法规国Ⅳ阶段的推进,预计2022 年底将在全国范围内陆续推广实施,借鉴欧美国家的技术路线的治理经验,目前被市场广为接受的技术路线为柴油机氧化催化器(DOC)+柴油机颗粒捕集器(DPF)+选择性催化还原(SCR).基于此技术路线在开发过程中出现诸多困难,其中就包括了排气系统内尿素喷嘴表面存在结晶,进而堵塞喷孔导致喷射系统无法正常工作.

柴油机尾气后处理系统中的尿素结晶是一个复杂的现象,行业内各专家学者从不同角度纷纷对此开展了深入研究.尿素溶液进入排气系统后,尿素液滴表面中水分的蒸发会导致该处尿素浓度升高,不同文献采用了不同的方法来描述液滴表面尿素浓度升高对蒸发速率的影响,如Birkhold 等[1]采用Perman and Lovett 经验公式,Ebrahimian 等[2]采用NRTL 模型,Kontin[3]则是在Abramzon-Sirignano 蒸发速率方程中引入了一个修正系数.当温度低于300 ℃时,尿素不能充分地转换为NH3,未分解的尿素容易在排气管壁面及催化剂表面沉积,形成结晶[4],当温度过高时,异氰酸在高温下直接聚合为三聚氰酸,形成结晶[5].Tian等[6]建立了尿素液滴蒸发模型,研究温度、相对速度对液滴蒸发的影响,并对喷嘴位置进行了优化.Xu等[7]用往小样催化剂中滴尿素溶液的方法模拟SCR系统结晶,对比了不同温度和不同材料催化剂表面结晶的积累情况,结果表明温度是影响结晶量和结晶成分的主要因素.Strots 等[8]分析了不同工况下排气管各个位置的温度分布,总结了SCR 系统中容易结晶的位置包括喷嘴、排气管、混合器以及催化剂表面.文献[9]表明尿素喷射量、喷射速率等因素对系统结晶量有重要影响.Azael 等[10]试验表明,增加混合器可以提高排气管壁面温度,显著降低系统结晶量;排气管内壁面的结晶主要受壁面温度影响,尿素喷射速率的增大会增加系统发生结晶的可能性.Bai 等[11]研究了不同位置包括喷嘴、喷嘴座和排气管上的结晶,通过改进结构及调整尿素喷射策略等方式来减少SCR系统结晶的发生.文献[12—13]通过优化SCR 系统的喷射系统、排气管封装等布置方式来提高SCR 系统抗结晶的效果.

非道路柴油机在使用工况方面与车用柴油机有明显区别,尤其在作业工况下,非道路柴油机负荷与排气温度区间均远高于道路柴油机.如何满足非道路柴油机恶劣工况下的排放要求,尤其在封装结构设计方面满足喷射系统可靠运行,避免排气系统的结晶问题,成了摆在各工程科研人员面前的一个挑战.笔者基于DOC+DPF+SCR 路线的封装方案,在某型号6.7 L 排量的6 缸柴油机耐久试验中出现的尿素喷嘴位置结晶问题展开较详细的研究,采用模拟计算以及试验验证方法,分析影响喷嘴结晶的主要因素,开发出了一种新型结构的喷嘴防结晶保护罩,可有效解决典型封装结构下喷嘴表面位置结晶的难题,为该结构方案的市场推广运用提出了可行的解决措施.

1 研究方案

1.1 喷嘴座结构

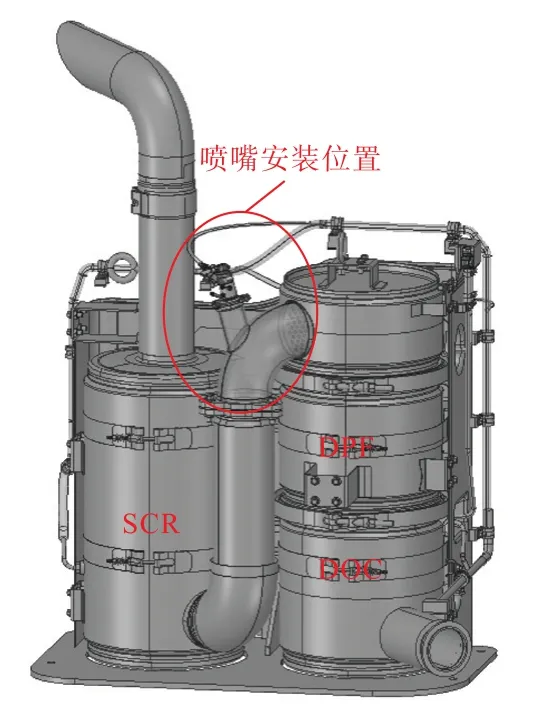

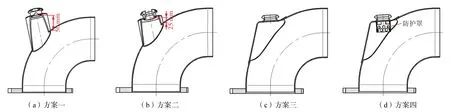

非道路SCR 催化转化器外观如图1 所示,喷嘴座位于弯管处.图2a 为喷嘴座方案一,喷嘴座高度为50 mm;图2b 为方案二,喷嘴座高度为25 mm;图2c 为方案三,优化了喷嘴座外形曲率,喷嘴座高度为0 mm;图2d 为方案四,是在方案三的基础上内部增加了防护罩.

图1 后处理系统整体结构外观Fig.1 Structure appearance of the after-treatment system

图2 不同喷嘴座结构方案示意Fig.2 Schemes of different nozzle holder

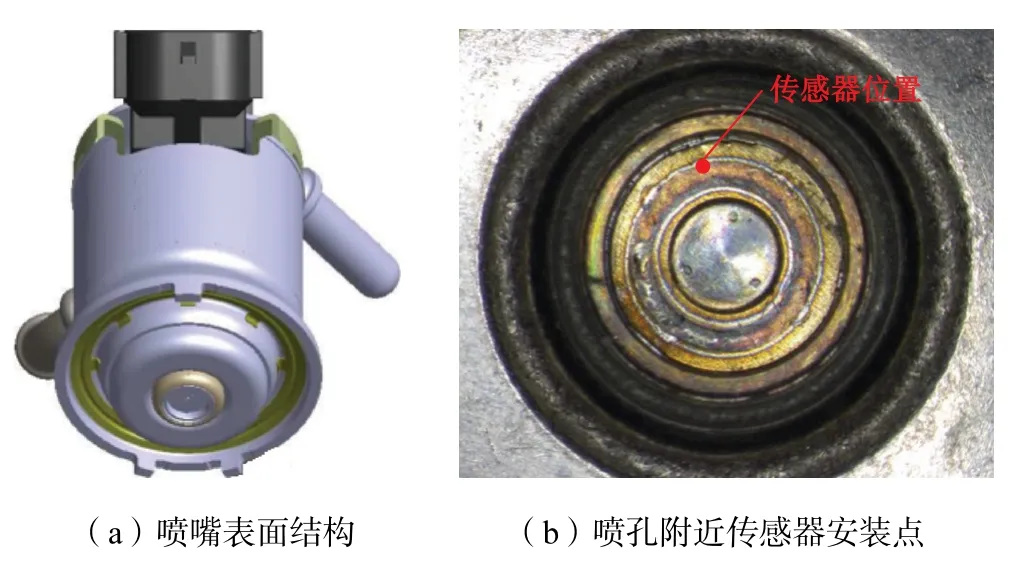

1.2 喷嘴参数

研究对象为市场上常用的某国产3 孔水冷式尿素喷嘴,该喷嘴具有性能稳定、喷射精度高及抗干扰性强等特点,并在欧美市场有较长时间的运用历史.该喷嘴采用304 不锈钢材质制造,制造精度高,零件之间的连接采用焊接密封,喷嘴口与喷嘴座之间采用抱箍连接.该喷嘴共有3 个液体连接管,最上方为尿素溶液进液管,中间为冷却水出水管,下方为冷却水进水管.喷嘴内部主要由5 部分组成,包括上密封圈、电气接插件、电磁线圈、下密封圈和针阀球头.

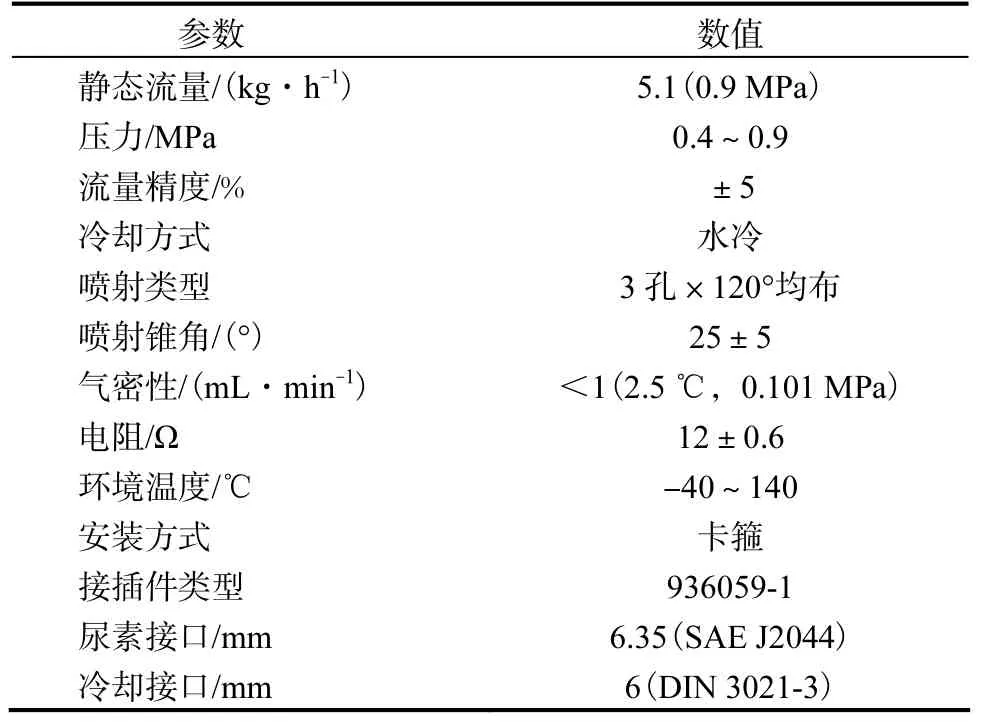

所用喷嘴冷却水进/出水管和尿素溶液进水管直径为6 mm,尿素溶液由最上方进液管进入阀芯,阀芯的接通与闭合由外围的电磁线圈控制,线圈的外围和尿素溶液的流道均被冷却水的腔体包围,以保护电磁线圈在高温环境中不会过热失效.喷嘴在使用过程中须满足相关的使用要求,关于喷嘴的性能基本参数如表1 所示.

表1 尿素喷嘴主要参数Tab.1 Main parameters of urea nozzle

对该款无气辅式喷嘴在0.9 MPa 的喷射压力下,运用激光粒度分析仪测试其雾化角度(图3a)及雾化粒径分布(图3b),测点位置为距离喷孔49 mm 处.

图3 喷嘴雾化参数测量Fig.3 Measurement of nozzle atomization parameter

2 模拟计算和结果

对4 种喷嘴座方案进行模拟计算,对比相同计算条件下各喷嘴表面温度、附近区域的气流及液膜厚度,评估各方案喷嘴表面及附近区域的结晶风险.

2.1 计算模型及边界条件

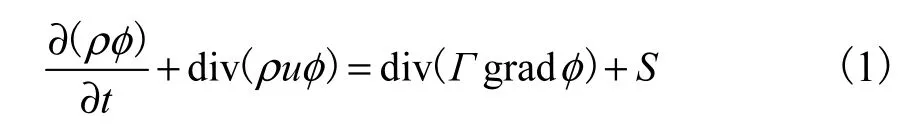

模拟分析采用ICEM 软件对各方案模型进行网格划分,并导入FLUENT 软件进行计算.模拟计算基于SIMPLE 算法求解控制方程,其通用形式为

式中:ρ为密度;φ为通用变量;t 为时间;u 为求解变量;Γ 为广义扩散系数;S 为广义源项.

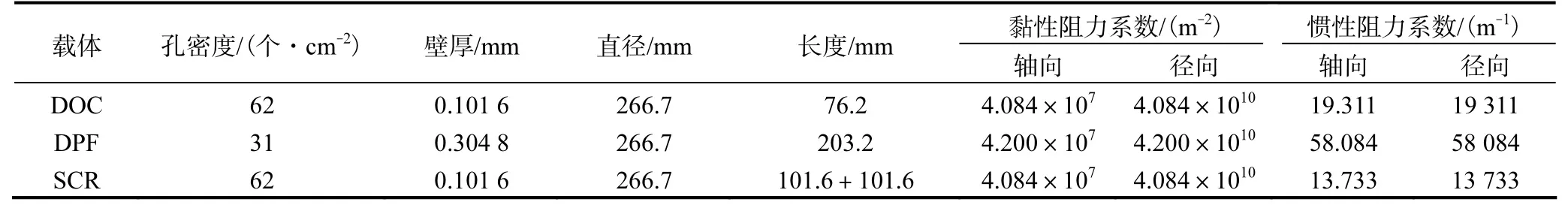

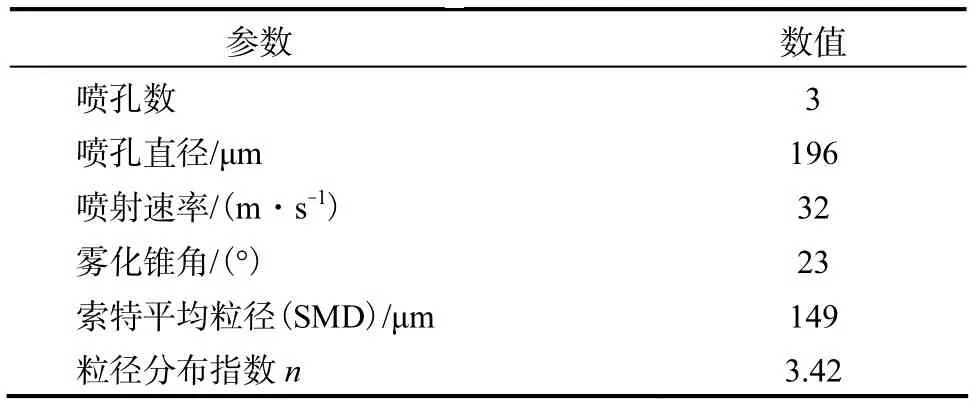

选用湍流模型中的Realizable k-ε 模型,载体域内只考虑气流主方向上的运动,将其设定为多孔介质区域及层流区域,载体规格及相关参数见表2.计算尿素喷射时,打开组分运输方程,选用离散相模型,尿素喷嘴参数输入如表3 所示.尿素液滴尺寸选用Rosin-Rammler 粒径分布函数,液滴直径d 与大于此直径液滴的质量分数Yd之间关系为

表2 载体规格及参数Tab.2 Carrier specifications and parameters

表3 尿素喷嘴计算参数Tab.3 Calculation parameters of urea nozzle

式中:d 为尺寸分布的平均直径;n 为液滴尺寸分布指数.

尿素液滴破碎选用KH-RT 模型[14],液相破碎长度为

式中:C 为常数;d0为喷孔直径;ρ1为液相密度;ρg为气相密度.

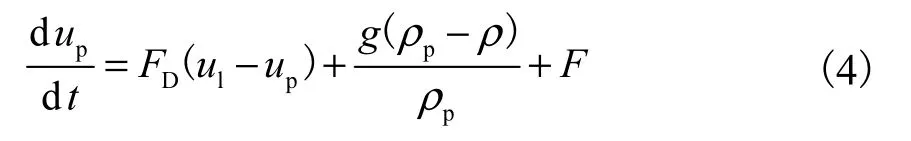

液滴与壁面之间的作用选用wall-film 模型,液滴运动轨迹控制方程为

式中:up为颗粒速度;FD(ul−up)为颗粒单位质量曳力;ul为流体速度;ρp为颗粒密度;ρ为流体密度;F 为额外加速质量力.

计算工况选用柴油机标定工况,排气流量为858 kg/h,排气温度为427 ℃,该工况下对应的理论尿素溶液喷射流量为2.943 L/h.催化器入口直径为78 mm,出口直径为101 mm,入口边界设定为质量流量入口,出口边界设定为压力出口,出口压力值设为标准大气压.考虑外壁面与环境间的对流换热,壁面换热系数设定为8 W/(m2·K),壁面速度按无滑移边界条件计算.

2.2 模拟结果分析

2.2.1 喷嘴表面温度

对比4 种喷嘴座方案在标定工况下的模拟计算结果,喷嘴表面温度分布见图4.喷嘴座高度降低后,气流易流经喷嘴表面,对比方案一至方案三可看出,喷嘴座高度减小,喷嘴表面区域的平均温度越高.方案四的温度场与方案三相比有一定的降低,防护罩结构阻碍了气流直吹喷嘴表面,降低了喷嘴表面的气流速度,对流换热效果减弱,降低了喷嘴表面温度.

图4 喷嘴表面温度分布Fig.4 Temperature distribution on nozzle surface

2.2.2 喷嘴表面附近涡流

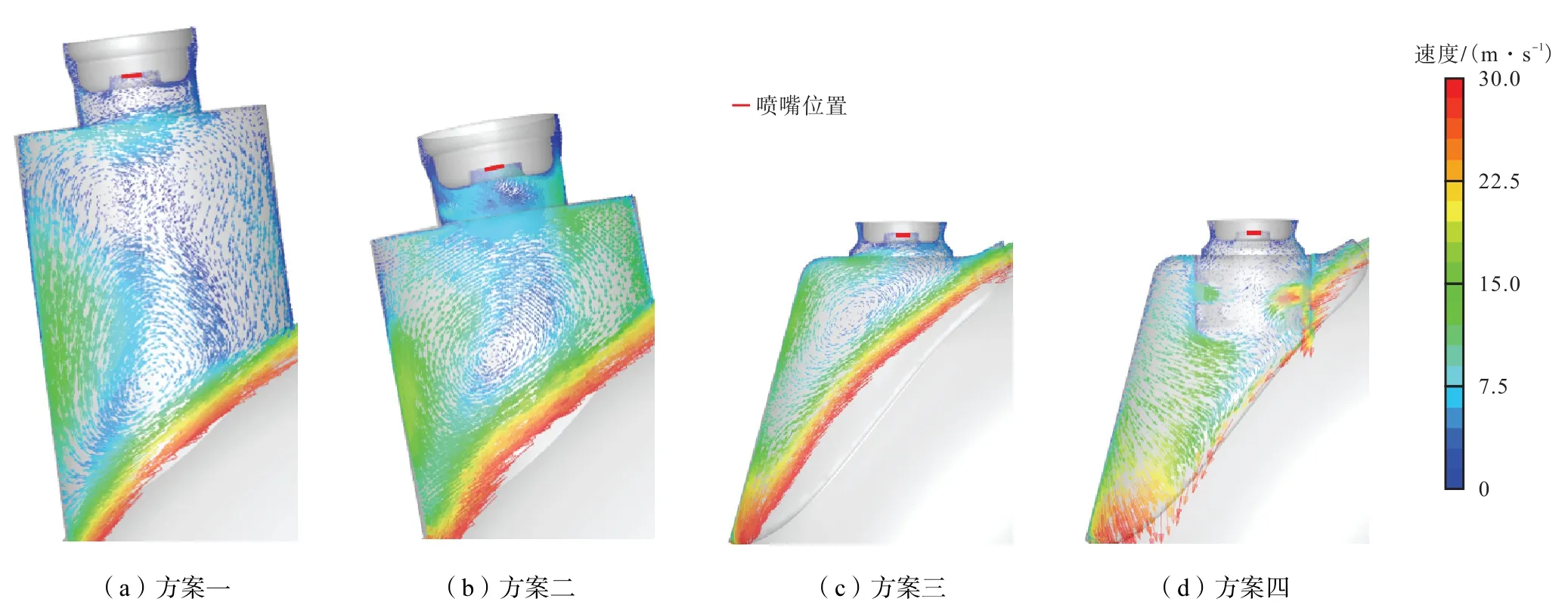

参考相关学者的研究观点,涡流的存在与尿素结晶的现象存在一定的联系,在设计后处理系统时,应尽量避免涡流区域的出现,涡流的存在会导致尿素液滴的回卷在局部区域积聚并形成尿素结晶[15].喷嘴座内流速分布如图5 所示,考虑喷嘴座内气流速度分布,将喷嘴座内气流速度低于15 m/s 的区域设为涡流影响区.方案一喷嘴座内存在一个相对较大的涡流,涡流的影响区域体积达0.109 m3,同时喷嘴表面存在涡流,不利于消除尿素结晶;方案二喷嘴座内同样存在一个较大的涡流,涡流影响区域的体积达0.067 m3,喷嘴表面也出现了涡流;方案三喷嘴座内涡流影响区域的体积达0.041 m3,喷嘴表面无明显涡流现象;方案四喷嘴座内无涡流存在,喷嘴表面也未产生涡流.随着喷嘴座高度的降低,喷嘴座内产生的涡流相对大小逐渐减小;方案四喷嘴座内增加了防护罩,阻碍了局部涡流的形成,尿素液滴不易聚集,喷嘴表面不易结晶.

图5 喷嘴座内流速Fig.5 Velocity of flow in nozzle holder

2.2.3 喷嘴表面液膜厚度

评价结晶的另一个重要内容是看考察位置的液膜厚度,尿素溶液由喷嘴雾化喷出,在气流的作用下会附着在零件表面形成液膜,液膜会随着持续喷射而形成,同时液膜也会在高温气流的作用下再进一步扩展和蒸发,形成一个稳定的厚度.液膜的厚度若长期处于一个较厚或增加的状态,会逐渐在零件表面形成结晶晶体,层层堆积最终会造成尿素结晶.对比不同方案喷嘴座处的液膜厚度,如图6 所示.4 种方案中喷嘴表面都形成了液膜,方案一中喷嘴表面有液膜,且液膜厚度最大,其他方案液膜厚度逐渐减小.方案三、四液膜厚度比方案一有了较大幅度的降低,方案四液膜厚度最小.

图6 喷孔表面液膜厚度Fig.6 Wall film thickness on the nozzle surface

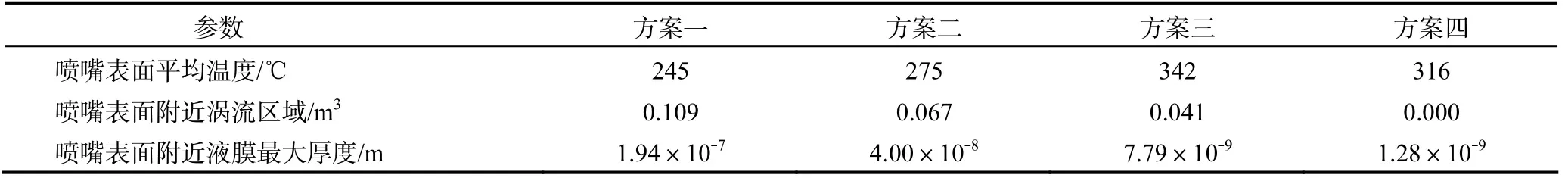

综合以上分析内容,对结果进行统计见表4,方案一液膜厚度最大,且喷嘴表面附近涡流影响区域大,结晶风险高.方案二液膜厚度较方案一小,喷嘴表面附近涡流影响区域较大,结晶风险较高.方案三中喷嘴表面附近涡流影响区域小,液膜厚度较小,喷嘴表面有轻微结晶风险.方案四中喷嘴表面附近无涡流,且喷嘴表面液膜厚度最小,喷嘴表面处结晶风险低.

表4 喷嘴附近结晶影响因素统计Tab.4 Statistics on the influencing factors of crystallization near the nozzle

3 台架试验和结果

3.1 试验方法

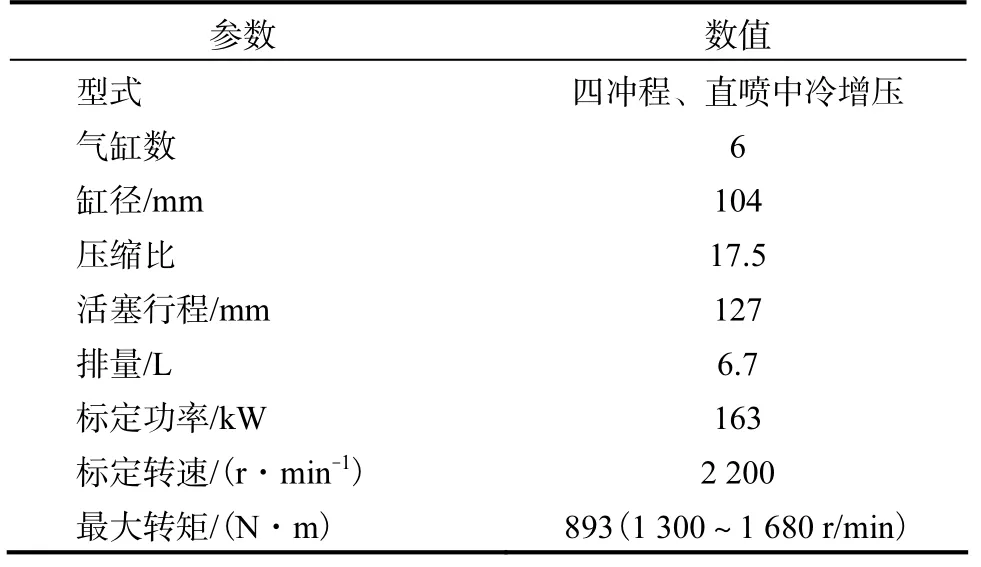

将安装有尾气后处理系统的柴油机整体装配在测试台架上,柴油机的基本参数信息如表5 所示.用于试验的主要设备有柴油机、测功机及其控制系统、SCR 后处理系统和水温控制装置等.

表5 柴油机主要参数Tab.5 Main parameters of diesel engine

为了验证冷却水温度对尿素喷嘴表面(见图7a)的影响,需要在试验的过程中监测喷嘴表面的温度,特在喷嘴表面位置内置热电偶传感器,传感器的位置如图7b 所示,热电偶传感器的型号为WRNK-191.

图7 热电偶布置方案Fig.7 Scheme of thermocouple layout

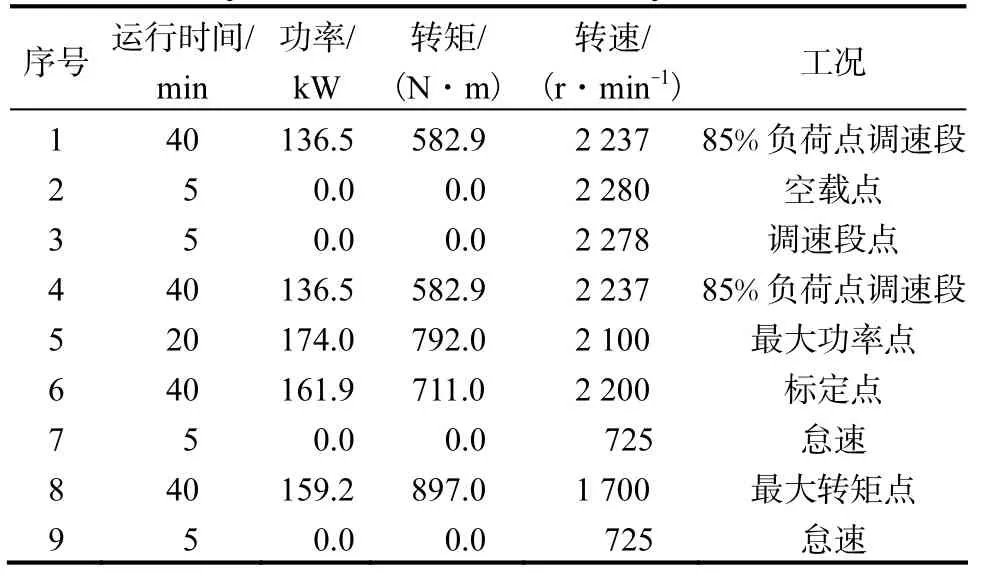

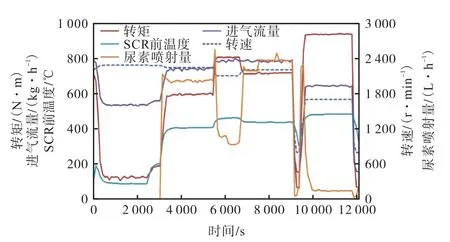

开机运行2 h 完成热机过程,待柴油机运行稳定后,按结晶循环工况(见表6)设置台架相关程序,监测并记录柴油机运行的主要参数,如图8 所示.整个验证过程主要包括:(1)以3 个循环工况为一个考察周期,在结晶循环工况下验证不同喷嘴冷却水温度对喷嘴表面结晶的影响,每个结晶循环工况为200 min,10 h 试验时间运行3 个循环工况;(2)以柴油机冷却循环水作为冷却水,在标定点(工况6)工况下运行10 h,验证不同喷嘴座方案对喷嘴表面结晶的影响;(3)以柴油机冷却循环水作为冷却水,运行30 个结晶循环工况,在每运行3 个循环工况后拆卸喷嘴,查看并记录结晶的形态和重量,然后保持原样将喷嘴装回,每次称重2 次并记录数据,直至试验结束.

表6 台架结晶试验循环工况Tab.6 Cycle conditions of bench crystallization test

图8 柴油机结晶循环工况下主要变量参数Fig.8 Main variable parameters of diesel engine crystallization cycle conditions

3.2 试验结果

3.2.1 温度对喷嘴表面结晶的影响

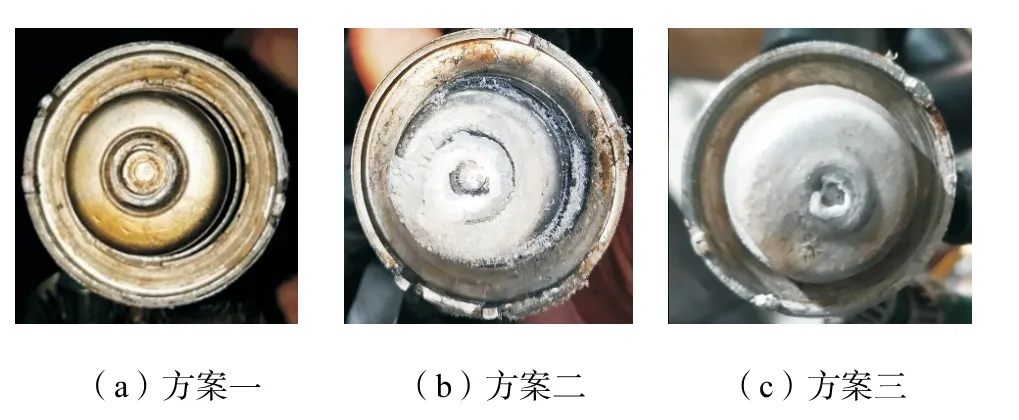

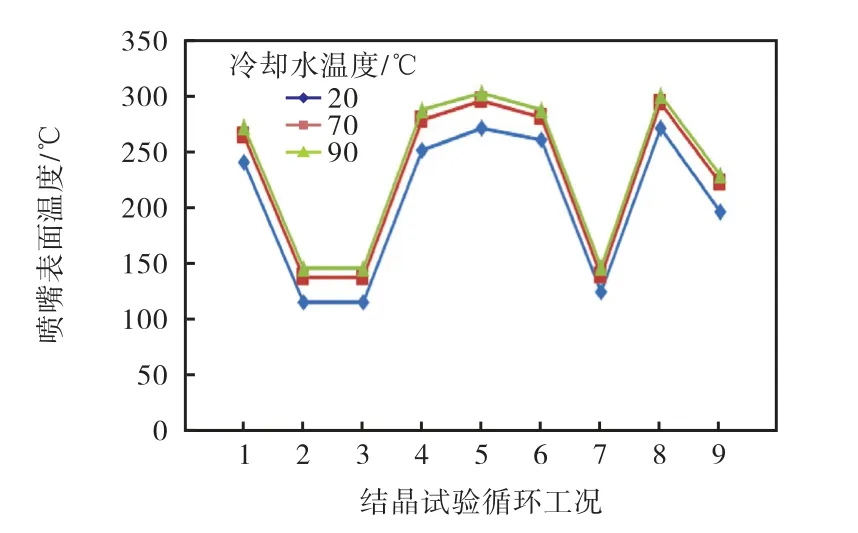

选用方案一进行试验,用压力为0.2 MPa 的冷却水,喷嘴进水口接入的冷却水温度分别为20、70 和90 ℃.试验周期结束后,停机60 min 后拆解喷嘴座卡箍,查看喷嘴及周边结晶情况,并对结晶部件称重2 次并取均值记录数据,试验结果如图9 所示.冷却水温度为20、70 和90 ℃时的喷嘴表面结晶重量分别为0.1、4.3 和5.7 g.试验过程中每个工况下运行1 min 后,对温度测点位置传感器记录2 次温度数值,记录间隔为30 s,并取2 次测量结果的均值,试验结果如图10 所示.

图9 不同冷却水温度下喷嘴结晶Fig.9 Crystallization on nozzle at different cooling water temperature

图10 不同冷却水温度下喷嘴表面测点温度Fig.10 Temperature of measuring point on nozzle surface under different cooling water temperature

根据试验结果可知,喷嘴内部冷却水温度能显著影响喷嘴表面的温度,进而影响喷嘴表面尿素结晶量.冷却水温度低,喷嘴表面温度就越低,结晶量就越少.冷却水温度为20 ℃时,喷嘴表面结晶极少,冷却水温度为70 ℃、90 ℃时,喷嘴表面结晶比较严重.当喷嘴冷却水温度由20 ℃增加至70 ℃,喷嘴表面的平均温度增加了约23 ℃,喷嘴表面的结晶量由0.1 g 增加至4.3 g,当冷却水温度由70 ℃增加至90 ℃时,喷孔表面的平均温度增加了约7 ℃,喷嘴表面的结晶量由4.3 g 增加至5.7 g.

3.2.2 各方案在标定点工况下喷嘴表面结晶状况

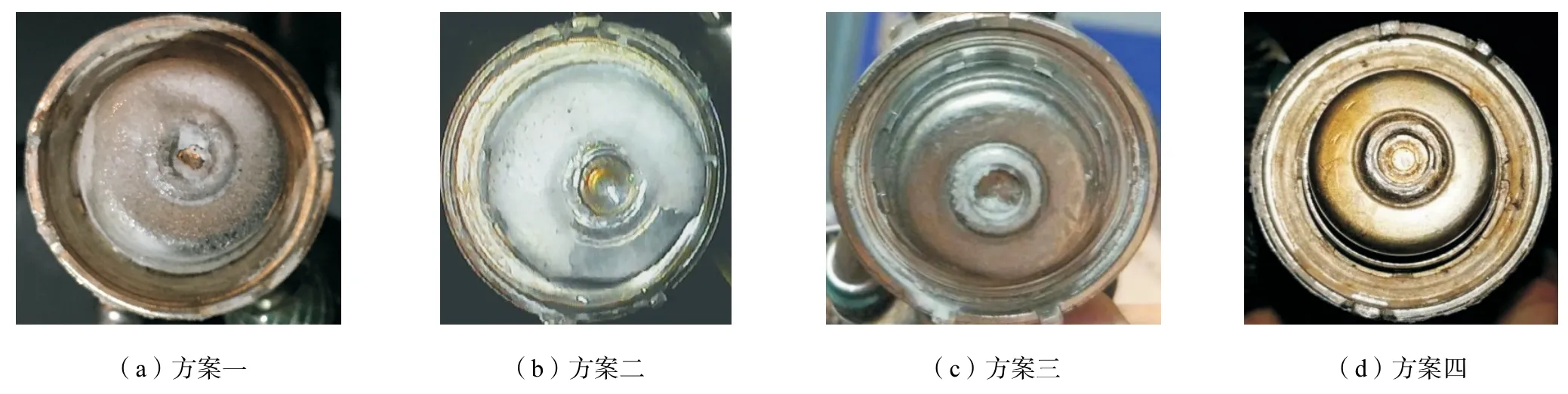

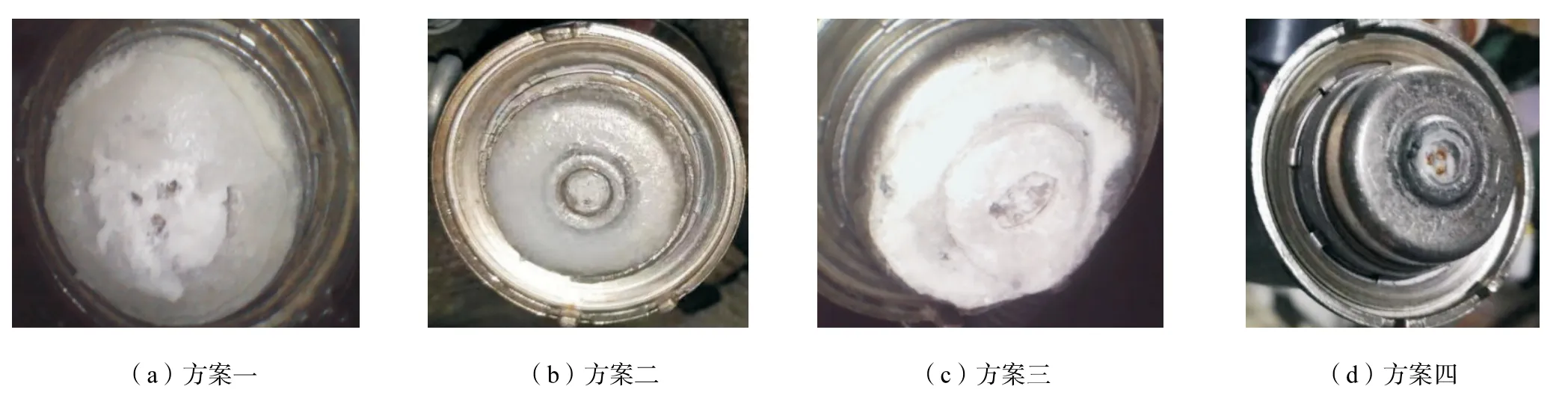

运行标定工况后各方案喷嘴表面结晶情况如图11 所示.方案一喷嘴表面结晶最为严重,喷孔已堵塞;方案二中喷嘴表面结晶较多,喷孔位置结晶较少,喷孔未堵塞;方案三中结晶量较方案一、二少,喷孔位置已堵塞;而方案四表面结晶量极少,喷孔清晰可见,未堵塞.对比方案一至方案三可知,降低喷嘴座高度可有效降低喷嘴表面结晶风险,喷孔堵塞会影响喷嘴正常工作,方案四中增加了防护罩,其喷嘴表面无结晶.

图11 喷嘴结晶状况Fig.11 Crystallization of nozzle

3.2.3 各方案在结晶循环工况下喷嘴表面结晶状况

在柴油机台架上按结晶循环工况运行3 个循环工况后,停机冷却60 min 后拆解喷嘴观察结晶情况,如图12 所示.方案一中喷嘴表面覆着一层厚厚的晶状尿素结晶物,半透明白色,喷孔处无结晶堵塞;拆解优化方案二发现喷嘴表面覆盖着与方案一类似形态的白色晶状结晶,结晶厚度比方案一略小,喷孔处无结晶堵塞;方案三中喷嘴表面结晶量比方案一和方案二都要少,喷孔周围区域结晶物呈白色晶状,喷嘴表面外围结晶量减少,但结晶颜色呈黄褐色,喷孔无堵塞;方案四喷嘴表面无结晶物,喷孔周围有微量结晶残留,喷孔无堵塞.

图12 3个循环工况后喷嘴结晶状况Fig.12 Crystallization on nozzle after 3 circulation conditions

在柴油机台架上按结晶循环工况运行30 个循环工况后,冷却60 min 后拆解喷嘴并观察,如图13 所示.方案一中喷嘴表面完全被尿素结晶物覆盖,结晶物呈不透明白色,喷孔周围有结晶但喷孔未堵塞;拆解方案二发现喷嘴表面覆着一层厚厚的晶状尿素结晶物,半透明淡黄色,喷孔完全结晶并堵塞;方案三中喷嘴表面结晶量比方案一和优化方案二都要少,结晶形态为松散状白色晶粒,喷孔处完全堵塞且结晶量较喷嘴表面其他位置多;方案四中喷嘴表面无结晶物,喷孔周围有微量结晶残留,喷孔无堵塞.

图13 30个循环工况后喷嘴结晶状况Fig.13 Crystallization on nozzle after 30 circulation conditions

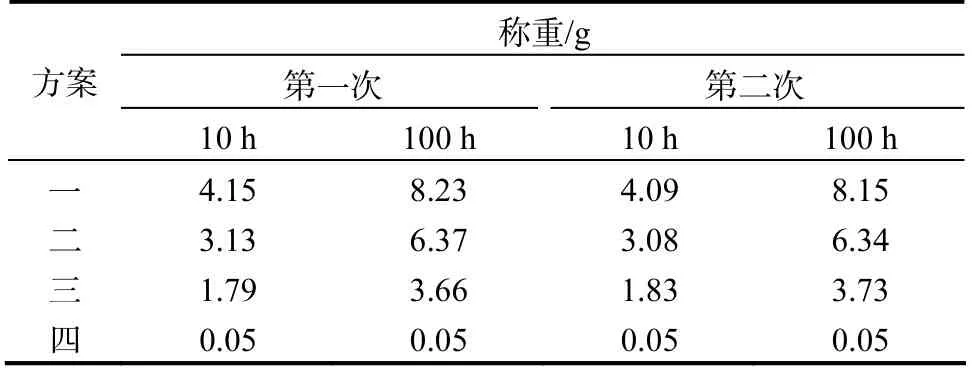

30 个循环工况的结晶试验结束后,拆解方案四喷嘴位置处的弯管,观察防护罩位置,没有出现结晶.结晶试验前、后分别对喷嘴进行称重,测量精度为0.01 g,每次对被测件测量2 次,并取均值作为测量结果记录,试验前、后的重量差值作为结晶重量,结果如表7 所示.

表7 结晶称重结果Tab.7 Crystallization weighing results

随着结晶试验开展的时间增加,结晶物并未出现线性比例增长的情况,方案一与方案二、方案三均出现了很大幅度的增长,结晶质量近似增加一倍.安装了结晶防护罩的方案四在试验前、后结晶重量无增长,为0.05 g,具有良好抗结晶性能,满足30 个循环工况结晶量小于或等于1 g 的开发要求.

4 结论

非道路柴油机在运行工况和使用环境上与车用柴油机有较大差异,通过对在非道路场合下尿素喷嘴表面的结晶试验,得出如下结论:

(1) 通过调整尿素喷嘴冷却水温度来降低喷孔附近的表面温度,在10 h 时的循环工况验证下,可知尿素喷嘴表面温度越低尿素喷嘴表面的结晶量就越小.

(2) 随着喷嘴座高度的降低,喷嘴座内产生的涡流相对大小逐渐减小;尿素喷嘴冷却水接柴油机循环冷却水,在10 h 标定工况验证下,喷嘴座高度越低尿素喷嘴表面的结晶量就越小.

(3) 通过在低喷嘴座高度的方案上增加防护罩来进一步降低涡流对尿素喷嘴的影响,同时防护罩也避免了局部涡流产生的尿素积聚,防护罩的设计在局部形成了一个隔热区,降低了尿素喷嘴周边的环境温度,减少结晶形成的不利因素;台架试验结果表明,方案四的设计满足开发要求,消除了非道路尿素喷嘴结晶故障现象.

(4) 带有防护罩结构的新方案解决了因降低喷嘴座高度而带来的温度升高问题,并消除了尿素喷嘴周围的局部涡流问题,为结晶优化提供了可行的改善方案.