D406A超高强度钢激光清理工艺分析①

2022-05-26王秉祥张广成王常建

王秉祥,张广成,王常建

(1.西安交通大学,西安 710049;2.西安航天动力机械有限公司,西安 710025)

0 引言

固体火箭发动机在飞行过程中需要承受较大的载荷与内压,对其金属壳体的焊缝质量要求极高。因此,焊接坡口的清理质量则显得尤为关键。由于发动机所用D406A超高强度钢材料在焊接前经过了旋压、热处理、机加等工序,致使材料表面形成了致密的氧化皮、油污等不利于焊接质量的成分。当前主要采用传统喷砂与打磨的方式进行机械化清理去除,但存在后处理工序多、焊缝处壁厚减薄明显、劳动强度大、清理一致性差等问题,降低了发动机的可靠性,亟需开展先进清理技术研究,以提高产品质量与生产效率。

激光清理技术是指利用一定波长的激光把物体表面的附着物震碎,使附着物剥离基材表面的一种新兴技术,具有无损性、精确性、高效性、环保性等特点,现已广泛应用于油污锈迹、涂层清理、电子元器件清理等多个方面。国内中科院任志国等研究了Q235A低碳钢表面激光除锈工艺对金属基底及表面性能的影响,结果表明,利用激光清理方法去除表面铁锈具有快速、高效等特点,对基体性能无显著影响;西南交通大学的陈婧雯等利用激光清理方法对12 mm厚热轧A7N01-T4铝合金进行焊前清理研究,重点分析了激光清理参数与表面形貌的规律,得出不同激光清洗参数对材料表面的形貌、粗糙度、疏水性有不同的影响;华中科技大学李宇强等研究了6061铝合金氧化膜焊前激光清理试验,得出激光功率影响凹坑形貌的尺寸变化,进而改变表面粗糙度的结论;中国航发西航的赵华卫等做过GH4169合金真空电子束焊前激光清理工艺研究,试验表明,激光清理的效果优于传统丙酮清洗,且对焊接质量无影响。国外激光清洗技术应用范围更广,研究更为深入,MICHALOWSKI等使用超短脉冲激光对高温处理后的不锈钢表面氧化层进行试验,并且根据基体表面温度变化规律建立了能量沉积模型;JASIM等采用纳秒脉冲光纤激光器对铝合金表面20 μm厚聚合物进行去除,评估了激光工艺参量对清洗效果的影响和烧蚀分析;GRIGOR等对铜及其合金激光除锈时发现,清洗后金属颜色发生改变,但在保护气作用下,则可避免该情况的发生;MESSAOUDI等使用皮秒激光系统对22MnB5钢表面的Al-Si层进行清洗,研究基体烧蚀率与激光波长的关系,在30~50 μm时清洗面更加平整光滑。

上述研究就金属材料表面氧化物的激光清洗分别从清理效果、材料烧蚀、基体性能、焊接质量影响等方面开展了工艺研究,取得了良好的试验效果。本文在此基础上,开展退火态D406A超高强度钢表面氧化物激光清理试验,并通过清理后的表观形貌、清理质量、材料减薄量、化学成分、力学性能等综合评估试验结果,为该材料激光清理工程化应用提供参考依据。

1 试验方法

本试验选取退火态D406A旋压板料为研究对象,利用激光清理方法开展材料表观氧化皮激光清理工艺试验。首先,通过正交试验确定激光清理工艺参数;其次,采用确定后的工艺参数清理基材试板与焊接试板坡口,并对焊接试板采用常规TIG方法焊接,制取拉伸与弯曲试样,试样按退火、调质两种制度分别进行热处理后测试其力学性能,其中退火参数为(680±10) ℃、保温90~120 min;调质参数为(930±10) ℃进行油淬、(300±10) ℃保温180 min进行回火;最后,通过对比分析激光清理质量、材料成分、力学性能、减薄量等因素影响,综合评定退火态D406A旋压板料激光清洗的可行性。

激光清理设备选用HST-200型手持激光清理机,设备所带透镜激光波长为1064 nm,激光功率0~200 W,激光频率10~200 kHz,表面聚焦,扫描幅宽根据焊缝坡口清理需求设定为30 mm;焊机及焊缝X光探伤机均采用行业通用设备;力学性能设备采用CMT5305电子万能试验机300 kN/0.5级;硬度测试设备采用HR-150A台式机;微观组织分析采用CX31奥林巴斯显微镜;化学成分检测设备为瑞士ARL公司的ARL3460型直读光谱仪,精度0.000 1%;激光清理减薄量测量选用CTS30B超声波测厚仪,量程0.8~400 mm,精度0.01 mm。

1.1 试验材料

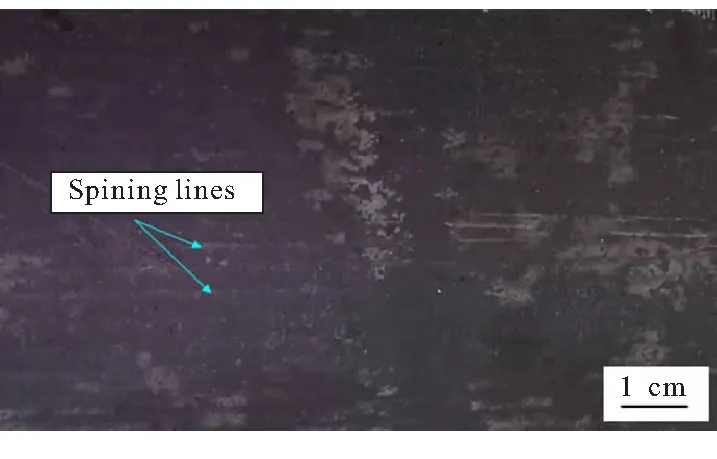

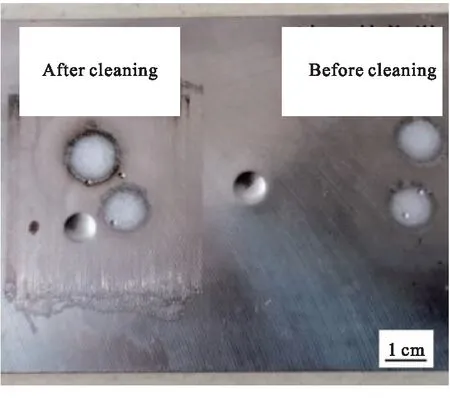

本试验选用材料为6 mm厚退火态D406A旋压成型板料,由于板料经过旋压、热处理等工序,沿横向分布有肉眼可见旋压纹路,板材表面附着有一层厚度不均、形状不规则黑褐色氧化皮,如图1所示。另外,为便于后续化学成分检测、激光清理减薄量的测量,试验还准备了一块10 mm厚退火态D406A旋压板料,并将其加工为100 mm×50 mm×8 mm的等厚度板料。

图1 退火态D406A旋压试板形态

1.2 激光清洗工艺参数确定

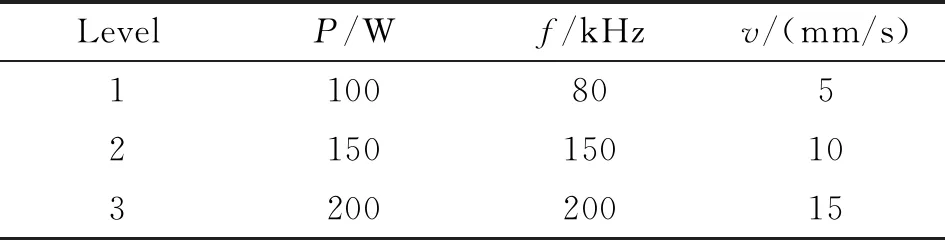

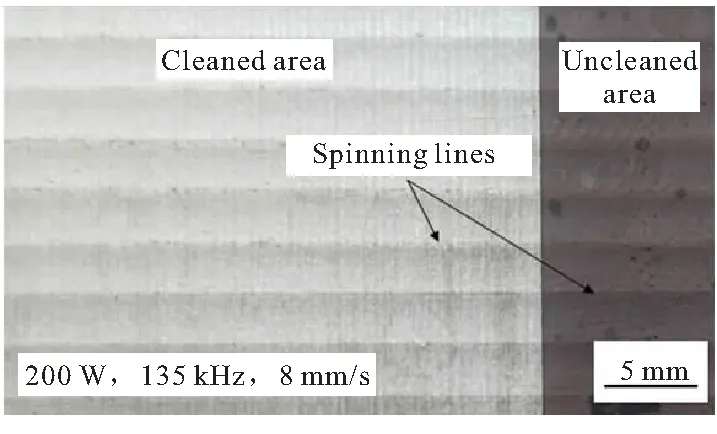

本激光清理试验中取激光功率100、150、200 W,激光频率80、150、200 kHz,清理速度5、10、15 mm/s,设计3因子正交试验,选用L9 (34)正交试验,正交试验因素水平如表1所示。

在当前工程应用中,焊接坡口的清理标准以材料表面氧化物的去除程度进行直接评判,一般以呈现金属色泽、无肉眼可见氧化物,即可满足焊接要求。因此,将清理效果(即所呈现金属光泽度)作为响应,清理效果定义为1~10进行评分,并根据表1中的激光工艺参数,开展正交试验。

图2为截取的不同激光清理参数试验效果图。其中,图2(a)激光功率为100 W,扫描频率80 kHz,清理速度5 mm/s,清理效果呈暗灰色,氧化层去除不明显;图2(b)与(a)相比,其余参数不变,扫描频率为200 kHz,清理后表面氧化物浮层已被去除,形貌规整,但整体呈现深黑色,说明氧化层基未被清除;图2(c)~(e)的激光功率均增大到150 W,可以看出清理面已呈现灰白色,具有一定效果,但局部仍存在不规则氧化层痕迹,说明清理还不够彻底,通过清理效果也可以看出,当激光功率为150 W时,清理速度越低清理效果越好;图2(f)~(h)的激光功率均为200 W,其中图2(f)清理速度5 mm/s,清理面整体呈现暗褐色,说明有过烧及氧化现象;图2(g)整体呈现银白色,氧化层去除彻底,达到了焊接清理要求;图2(h)清理速度15 mm/s、扫描频率200 kHz,清理面浅褐色,与图2(c)清理效果相近,清理还不够彻底。

表1 正交试验因素水平

(a)100 W,80 kHz,5 mm/s (b)100 W,200 kHz,5 mm/s (c)150 W,150 kHz,10 mm/s (d)150 W,200 kHz,15 mm/s

(e)150 W,80 kHz,5 mm/s (f)200 W,80 kHz,5 mm/s (g)200 W,150 kHz,10 mm/s (h)200 W,200 kHz,15 mm/s

试验发现,激光功率、清理速度、激光频率对清理效果均有影响,随着激光功率的增加,激光能量密度也随之增大,清洗效果逐渐上升,但当激光功率为200 W时,清理速度匹配过慢则会产生烧蚀,如图2(f)所示;在激光功率一定的情况下,清理速度过慢,还容易产生较大飞溅,清理速度过快,则出现清理不彻底现象,扫描频率对清理效果的影响主要体现在清理后的表观纹路上,扫描频率越大,清理纹路越致密,均匀性、一致性越好。

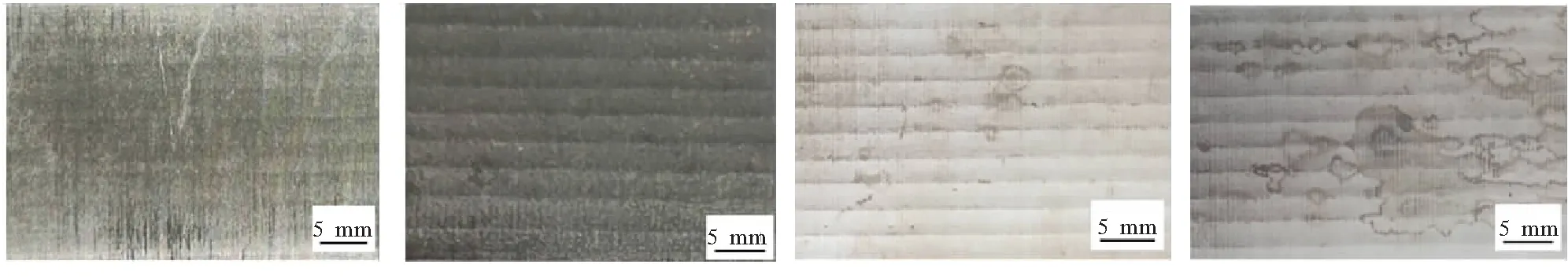

通过试验,得出退火态D406A旋压板料激光清理的工艺参数范围为激光功率180~200 W、清理速度8~10 mm/s、激光频率130~150 kHz;其中,激光功率200 W、激光频率135 kHz、清理速度8 mm/s的参数匹配效果最佳,清理面呈纯银白色金属光泽,一致性好,如图3所示。

图3 200 W、135 kHz、8 mm/s参数下的清理效果图

2 试验结果与分析

2.1 微观组织分析

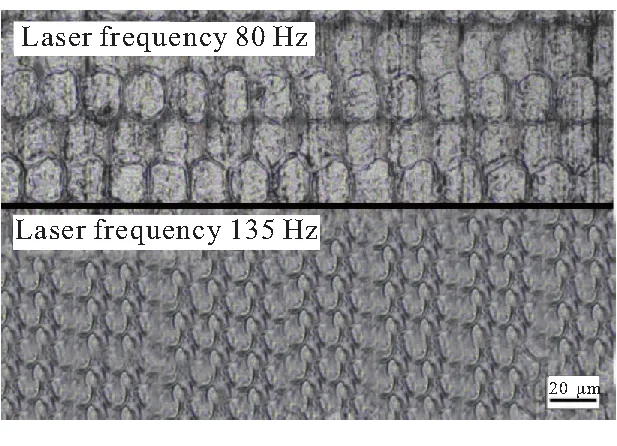

图4(a)激光功率为150 W、清理速度10 mm/s,上半部分激光频率为80 kHz,激光扫描点较为稀疏,扫描单点较为清晰,但清理面一致性较差,扫描点之间存在未彻底清除的氧化物痕迹;下半部分激光频率为135 kHz,激光扫描点相互重叠,激光清洗区域一致性较好,无氧化物痕迹,并且清理纹路呈鱼鳞状均匀规则分布,可以看出,随着激光频率的增加,材料表面光斑清理的痕迹更为密集,这是由于激光频率增大,使得相同时间内激光光斑数量增多所致。

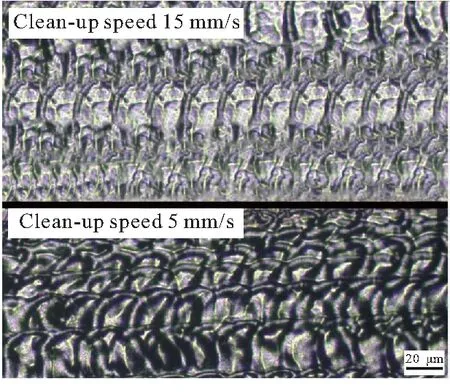

图4(b)激光功率为150 W、激光频率为120 kHz,上半部分清理速度15 mm/s,光斑扫描间距较大,单点光斑较清晰;下半部分清理速度5 mm/s,光斑出现重叠现象,说明随着激光清理速度的增大,材料表面的光斑清理痕迹越来稀疏,且点状光斑扫描痕迹越来越明显,清理速度越慢,单位面积的光斑重叠率越高。

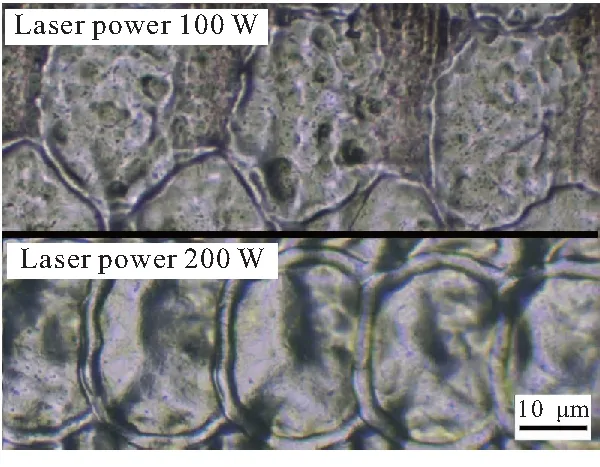

图4(c)激光频率为120 kHz,清理速度10 mm/s,上半部分激光功率为100 W,单点光斑存在较多疏松孔,斑点边界轮廓不明显,扫描斑点间存在未清理不到位区域;下半部分激光功率为200 W,光斑扫描表面圆滑,一致性较好,斑点边界轮廓明显,无清理盲区,说明激光功率增大,单位面积接收到的脉冲能量增加,氧化层去除更彻底。

(a)Influence of laser frequency

(b)Influence of clean-up speed

(c)Influence of laser power

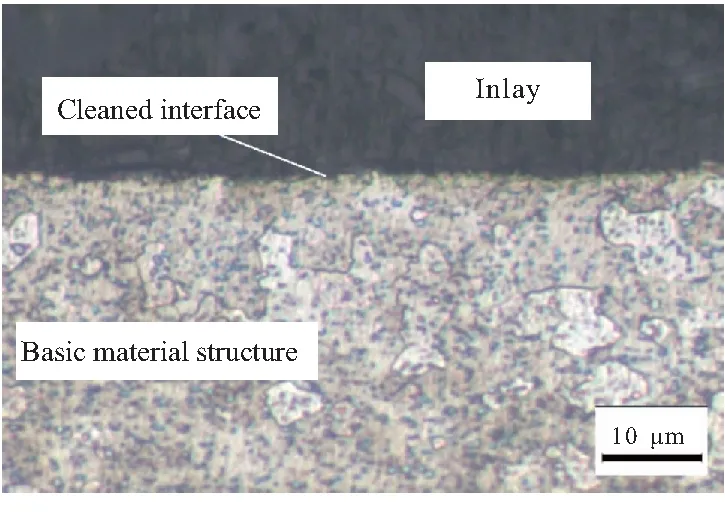

图5 为200 W、135 kHz、8 mm/s激光参数下材料清理界面的截面图。可以看出,清理面处材料组织与基体组织基本一致,说明激光清理未改变原材料组织形态,对材料组织基本无影响,后续将通过力学性能测试进一步验证。

图5 200 W、135 kHz、8 mm/s激光清理界面图

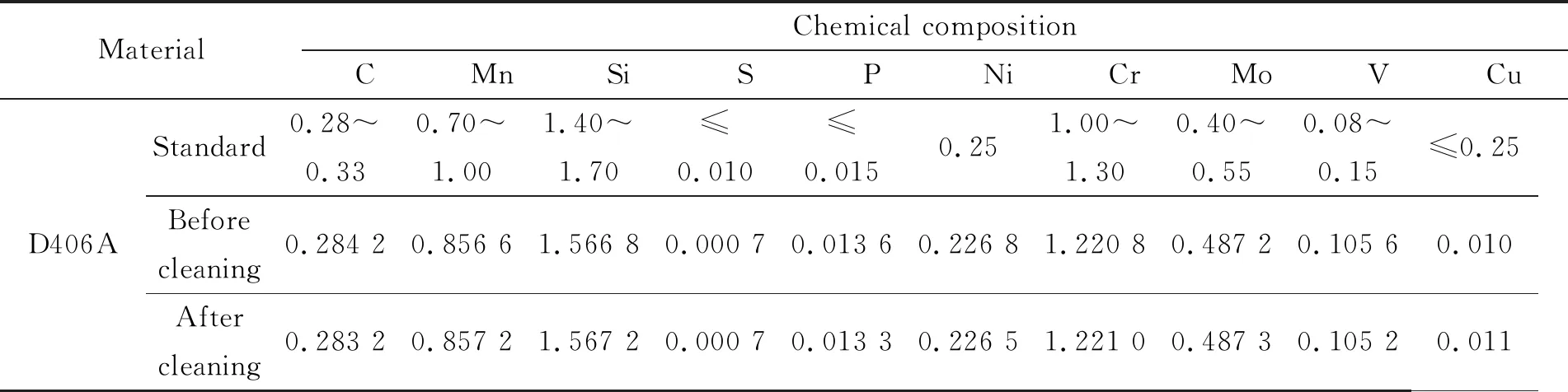

2.2 化学成分分析

采用光谱仪对激光清理前、后的基材化学成分进行检测对比分析,材料为选用8 mm厚D406A机加试板,图6为200 W、135 kHz、8 mm/s激光清理前、后材料表面化学成分检测图例,检测结果见表2,发现化学成分差异不大于0.01%,满足GJB 1951—1994中材料成分所允许的偏差,说明激光清理对材料化学成分的影响可以接受。

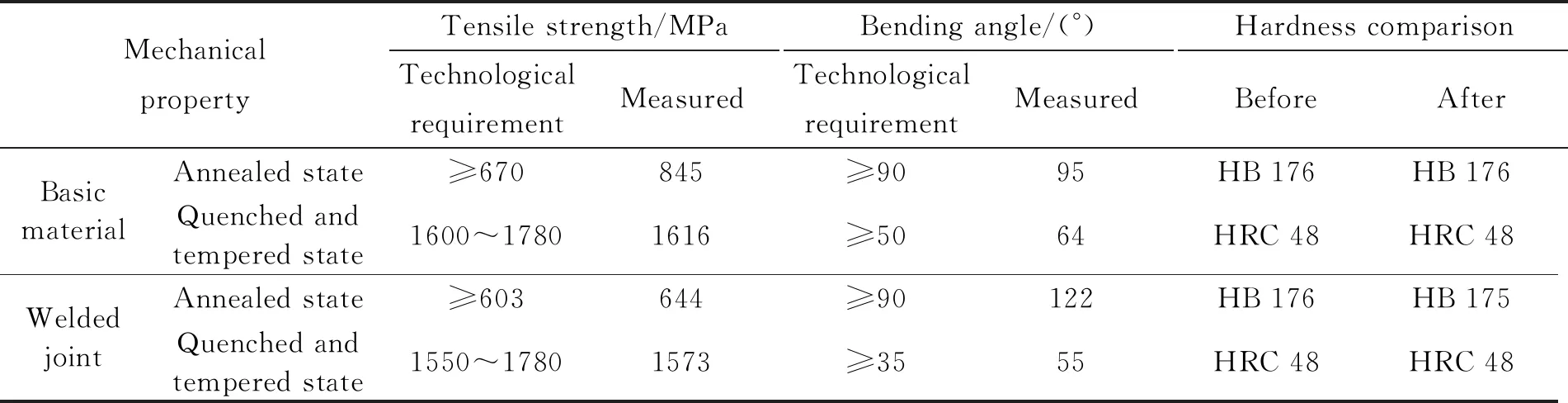

2.3 力学性能分析

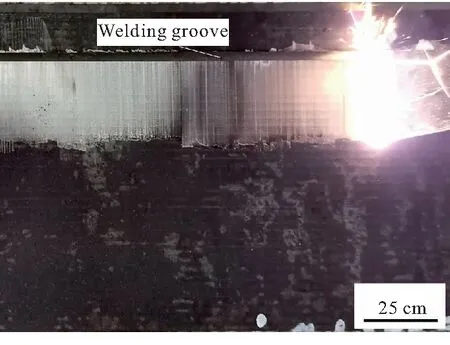

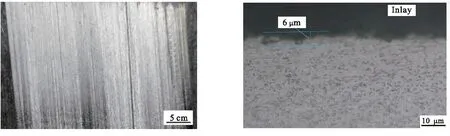

实验选取退火态6 mm厚D406A板料,采用200 W、135 kHz、8 mm/s参数激光清理,后加工为基材拉伸试样、基材弯曲试样、焊接拉伸试样、焊接弯曲试样。其中焊接接头坡口钝边为1 mm,坡口角度为35°,激光清理焊接坡口后采用TIG填丝焊接成型,激光清理过程如图7所示,焊后对焊缝内部质量进行X射线检测,焊缝满足QJ 175—1993标准0级要求。

图6 化学成分检测试样

全部试样加工完成后分为退火、调质两种热处理状态进行对比试验,并做了硬度检测,全部试样经力学性能测试,结果均合格,如表3所示(表中实测值为6个样本均值),说明激光清理对基体材料力学性能、材料焊接质量及焊接接头的力学性能影响可以接受。

表2 激光清理材料化学成分对比

表3 激光清理D406A基材及焊接接头力学性能

图7 焊接坡口激光清理过程示意图

2.4 激光清理减薄量测试

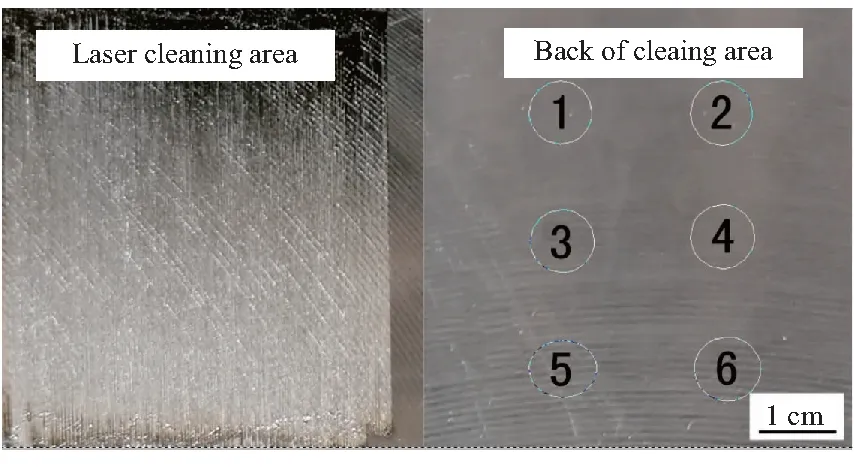

取试验中100 mm×50 mm×8 mm的等厚D406A板料,选取局部进行参数为200 W、135 kHz、8 mm/s的激光清理,如图8所示,并通过测厚仪测量激光清理前、后的壁厚变化数据,如表4所示,得出激光清理的壁厚减薄量为0.01~0.02 mm,该减薄量满足常规固体火箭发动机壳体壁厚工艺要求。

图8 激光清理减薄试验件

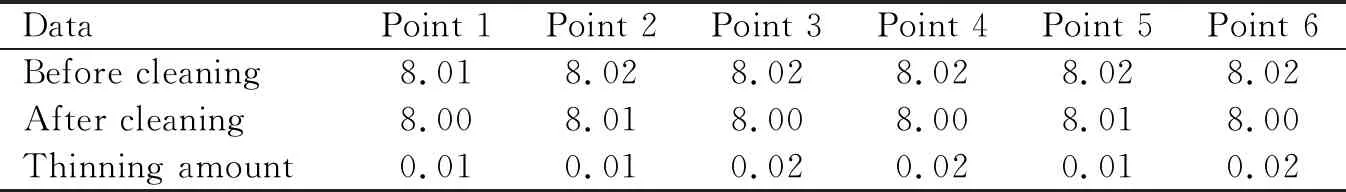

2.5 激光清理清洁度等级及粗糙度

选用200 W、135 kHz、8 mm/s激光参数清理,图9(a)为激光清理表面宏观组织图,清理面呈现金属光泽,无可见油污、氧化皮等异物,表面清理等级达到GB/T 8923.1—2011 标准Sa 2.5级,满足焊接清理要求。图9(b)为激光清理截面微观组织放大图,激光清理后从激光清理截面的微观组织测量可知,激光清理后的轮廓几何形状差异约为6~7 μm,粗糙度达到Ra 6.3,而清理前原始表面粗糙度约为Ra 12.5,说明激光清理对表面微观凹坑形貌具有修饰作用,在一定程度上可提升表面粗糙度等级。

表4 激光清理薄厚减薄数据

(a)Macro-organization (b)Micro-structure

3 产品激光清理实际应用效果

D406A超高强度钢材料激光清理的可行性得到验证后,选用产品焊接试板进行了自动激光清理试验,并对焊接后的焊缝进行了清理,清理参数200 W、135 kHz、8 mm/s。可以看出,清理表面呈银白色金属光泽,激光清理纹路均匀性、一致性较好,完全满足焊接要求,其形貌特征如图10所示。该焊接试样调质处理后力学性能测试结果全部合格,其中焊接接头抗拉强度达1580 MPa以上,焊接接头弯曲角65°以上。

(a)Weld the outside of the groove (b)Weld the inside of the groove (c)Weld surface cleaning

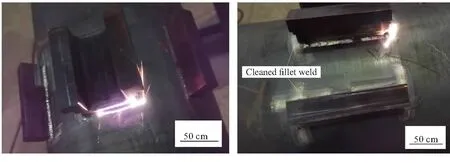

某D406A材料产品壁厚仅为0.8 mm,外表面需要焊接较大外部件,由于旋压圆筒表面附着有一定厚度氧化皮,传统砂轮机清理极易减薄产品壁厚,清理不彻底也给产品焊接质量控制带来较大难度,经前期试验,采用激光清理焊缝能够实现氧化皮的快捷、无死角去除,避免了传统清理方法带来的壁厚减薄质量隐患;同时,由于激光清理彻底,使该结构产品角焊缝质量得到了有效保证,如图11所示。

图11 角焊缝氧化皮激光清理过程

4 结论

(1)本文通过激光清理设备清理退火态D406A超高强度钢,当激光功率为200 W、激光频率为135 kHz、清理速度为8mm/s时,钢表面清理效果最好,可达到Sa 2.5级清理等级,清理面呈现银白色金属光泽。

(2)本文通过激光清理设备清理退火态D406A超高强度钢,发现激光清理后对其材料化学成分的影响不大于0.01%,能满足相关国军标要求;激光清理退火态D406A超高强度钢焊接坡口,其壁厚减薄约为0.01~0.02 mm,表面粗糙度及清理效果良好,能满足焊接要求;激光清理D406A超高强度钢焊接坡口,其焊接接头内部质量可达到QJ 175—1993 标准0级要求。

(3)激光清理D406A退火态超高强度钢,焊接接头力学性能均合格,抗拉强度均值达1573.3 MPa,弯曲角均值达54.8°,能满足工艺要求,具有可行性。