固体火箭发动机推进剂/衬层界面贮存性能研究进展①

2022-05-26刘向阳薛继明张晋尚张广龙王宁飞杨松安

寗 畅,刘向阳,薛继明,张晋尚,张广龙,王宁飞,杨松安

(1.北京理工大学 宇航学院,北京 100081;2.96901部队24分队,北京 100095;3.湖北三江航天江河化工科技有限公司,湖北 443000)

0 引言

性能失效、组分迁移、表征方法和在线监测是发动机界面贮存性能研究的四个重要组成部分。其中,性能失效研究能够提供合理失效判据,为评定发动机界面贮存性能提供支持;组分迁移研究能够阐释性能老化的内在机理,为贮存性能改善提供解决思路;表征方法研究能够帮助构建合理的评估体系,获得更为有效、丰富的界面贮存性能数据;在线监测能够提供发动机层次的界面贮存性能表征实现手段,有助于评判界面的健康状况和准确预测界面贮存寿命。

因此,本文从性能失效、组分迁移、表征方法和在线监测四方面对固体火箭发动机推进剂/衬层界面问题最新进展进行回顾总结。

1 性能失效

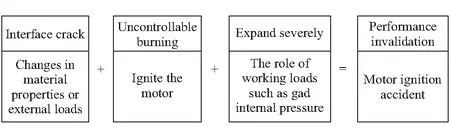

界面性能失效表现为界面脱粘,即在界面处产生宏观上可见的裂纹。如图1所示,界面性能失效过程可描述为:界面因为受材料性能变化或外部载荷引起局部应力集中或应力过大,产生位错或微裂纹等微缺陷,并最终形成裂纹;裂纹在工作载荷的作用下发生严重扩展,发动机内的稳定燃烧转变为爆燃等剧烈燃烧,引发发动机的点火事故。裂纹会否扩展是界面性能失效的重要判据。

图1 界面性能失效过程

当发动机工作时裂纹不扩展,界面脱粘仅会增加推进剂燃烧过程中的燃烧面积,造成内弹道性能变化并引发工作载荷。一般情况下,此时发动机不会发生点火失效。然而,一旦裂纹在发动机工作时发生扩展,燃面就会在极短时间内增大,引起爆燃、蹿火等。

基于粘接试件的单轴拉伸试验是界面性能失效研究的主要方法。通过对界面脱粘过程开展细观观察,能够获得界面从出现脱粘缺陷到性能完全失效的变化过程,加深对界面失效机理的认知。李高春等对粘接界面开展扫描电镜原位拉伸试验,表明界面脱粘失效过程表现为裂纹的萌生和扩展,界面附近损伤的萌生和发展又会推动其粘接性能持续下降。杨明等通过类似方法研究认为粘接界面的破坏是推进剂内部颗粒脱湿和粘接界面脱粘共同作用的结果。周清春等通过记录双悬臂夹层梁试验中粘接界面的破坏过程,认为裂纹尖端近处孔洞的形成和合并是界面脱粘失效的本质。邱欣等通过CCD光学显微镜对界面试件拉伸破坏过程的观察,发现紧贴衬层的AP颗粒与衬层之间的脱湿是导致该界面性能下降的主要原因。

基于有限元数值仿真的结构分析是界面性能失效研究的重要方法,具有重复性强、经济性好和研究周期短等优点,用于确定界面在贮存和工作期间的环境载荷条件下所引起的应力和变形,可为界面脱粘和裂纹扩展等界面失效问题提供支持。

界面脱粘通常是由局部应力集中或应力过大造成的,与衬层材料的特性密切相关。姜爱民等基于界面粘接模型,采用界面共节点有限元分析方法,计算了界面的应力应变分布情况。计算结果表明,衬层弹性模量的增加会增大界面附近的应力集中程度;较大的界面层厚度会增强界面附近的应力集中程度,但会使得界面粘接系统的破坏模式趋于内聚破坏,反而对界面的粘接质量起到改善作用。GUO等基于三维有限粘弹性损伤理论,通过有限元计算发现,在低温下,衬层热膨胀系数和平衡模量的增加会导致界面应力增大;在点火增压载荷作用下,衬层初始模量增大也会引起界面应力增大,但衬层泊松比增大反而会使得界面应力减小。因此,具有低模量、低热膨胀系数和高泊松比的衬层材料可有效降低界面脱粘发生的几率。

说来也怪,当时身边的同学、朋友,很多人谈恋爱就是为了解闷儿,打发时间,并没有想未来一定要怎么样,分分合合都是常事儿。我们俩的想法却出奇地一致:“如果不是奔着白头到老的目标去,干脆就不要牵手。”

界面裂纹在工作载荷作用下的扩展机理是界面性能失效的另一重要问题。常规单元有限元算法在裂纹尖端处不收敛,无法反映裂纹尖端的位移模式,不能描述界面裂纹扩展问题。因此,需要引入奇异裂纹单元,借助能够反映裂纹尖端各点弹性应力场大小的应力强度因子开展界面裂纹扩展机理研究。许萌萌等选择二维奇异裂纹单元,对燃气内压影响下的界面裂纹扩展模式展开研究,发现脱粘裂纹尖端的应力强度因子与裂纹深度存在关系:裂纹尖端的应力强度因子随着裂纹深度的增加而不断增大;当裂纹深度达到临界值时,裂纹受燃气内压影响会迅速扩展,影响药柱的正常燃面。蒙上阳等在研究燃气内压和轴向过载联合作用下的裂纹扩展问题时采用三维奇异裂纹单元,研究了张开型、滑开型和撕裂型三种扩展模式及对应的应力强度因子。结果发现,裂纹在联合载荷作用下会以滑开或撕开方式扩展,并给出了相应的应力强度因子判据。刘甫构建粘弹性增量界面元,通过计算发现燃气增压率是影响裂纹扩展的重要因素。当燃气增压率小于临界值时,裂纹不会出现扩展,仅仅影响发动机的内弹道性能;反之,裂纹会在燃气内压的作用下迅速扩展,使得发动机内的燃烧转变为爆燃,导致发动机严重失效。然而,上述仿真结果并没有得到有效的试验验证。

以上研究表明,基于粘接试件的有限元数值仿真仍是界面性能失效研究的重要手段,可为界面脱粘失效的模式和机理研究提供有效支持。由于缺乏成熟的获取界面性能参数的试验方法和手段,数值仿真所使用的参数一般依托于行业经验,仿真结果与真实情况的一致性有待提高。此外,试件层次的试验研究不能满足发动机研究的实际需求, 发动机层次的有限元分析也缺少试验结果的验证。因此,未来有必要探索准确获取界面性能参数的方法和发动机层次的界面裂纹扩展试验方法,以完善发动机界面性能失效分析体系。

2 组分迁移

组分迁移是导致固体火箭发动机推进剂/衬层界面贮存性能劣化的重要原因。在老化过程中,界面附近增塑剂和安定剂等组分会向衬层迁移,导致相邻材料网络结构破坏,对界面粘接性能产生不良影响。组分从推进剂迁移到衬层时会形成一个扩散层。毛丹等研究表明界面粘接强度与该扩散层的厚度呈负相关关系,扩散层越厚,说明组分迁移程度越厉害,界面粘接强度越低。

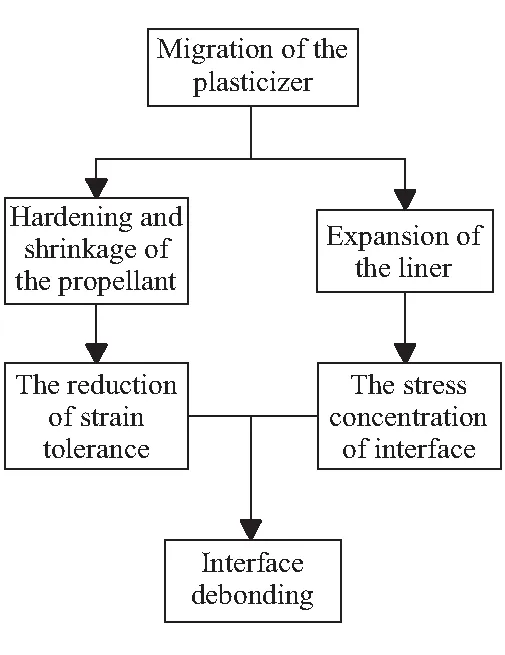

组分迁移对界面性能的影响机理与推进剂的体系密切相关。如图2所示,DOS、IPDI和DOI等增塑剂迁移会导致HTPB推进剂基体硬化收缩和衬层膨胀。BYRD等在HTPB推进剂/衬层界面贮存性能研究中发现,增塑剂的迁移通常集中发生在距离界面5 mm范围以内的推进剂中,吸收增塑剂的衬层会发生膨胀,引起局部应力集中,同时失去增塑剂的推进剂硬化收缩,应变承受能力大幅下降,导致界面容易发生脱粘。硝酸酯增塑剂和安定剂的迁移是导致NEPE推进剂/衬层界面粘合剂降解断链和粘接性能下降的主要原因。尹华丽等在NEPE推进剂/衬层界面贮存性能研究中发现,硝酸酯增塑剂迁移到界面衬层会导致其抗拉强度和最大伸长率显著下降。庞爱民等对NEPE推进剂/衬层界面老化反应机理作出如下解释:硝酸酯向衬层迁移时,其分解产物主导着界面老化反应,NO作为硝酸酯分解的主要中间产物,在老化反应中起催化作用;高活性的终产物HNO、HNO直接参与界面衬层的老化降解反应,导致界面区域粘合剂发生降解断链。安定剂迁移是NEPE推进剂/衬层界面贮存性能劣化的特有机理。在推进剂配方体系中,安定剂可以有效吸收硝酸酯分解放出的氮氧化物(NO),抑制硝酸酯的自催化分解作用,进而阻碍分解产物对推进剂体系的降解作用。研究表明,安定剂的迁移率大于硝酸酯的迁移率,安定剂相比于硝酸酯更容易从推进剂迁移到衬层中,这种情况会导致界面推进剂中硝酸酯和安定剂的比例失衡,安定剂更快的流失导致硝酸酯分解加速,界面粘接性能急剧恶化。

图2 HTPB推进剂/衬层界面劣化机理

组分迁移过程往往受到温度和时间的双重影响。温度会影响迁移速率和最终的动态平衡点,时间则影响组分迁移的程度。在相同时间内,温度越高,迁移量越大,动态平衡点越高。在相同温度下,随着时间增加,组分浓度梯度逐渐下降,组分迁移呈现逐渐变慢的特征,并在达到动态平衡点后终止。

分子动力学方法是一种通过计算机模拟体系中分子运动状态的仿真方法。一方面,它可以从微观结构为组分迁移的机理研究提供分析依据。朱伟等对(PEG/NG/BTTN)/NPBA/HMX/AP/PEG/N-100/HTPB/TDI 复杂的推进剂/衬层模型体系的组分分子迁移情况进行了分子动力学模拟,发现HMX和NPBA分子有向界面迁移的趋势,AP保持均匀分布的态势。

虞振飞通过分子动力学模拟方法,计算出硝酸酯分子(NG和BTTN)在衬层中的扩散系数的数量级在10m/s附近,而NG的扩散系数比BTTN的大,更容易在衬层中迁移扩散。另一方面,分子动力学方法还能为推进剂的三维细观建模提供支撑。王广等利用基于分子动力学的颗粒堆积算法构建了推进剂的二维细观模型,并将该模型成功用于推进剂/衬层粘接界面的失效过程研究。可见,分子动力学方法能够有效模拟界面附近组分分子的迁移或分布情况。虽然以上分子动力学研究还未能有效模拟推进剂与衬层之间相互跨界面迁移的过程,但足以说明分子动力学可以对界面组分迁移的机理研究提供帮助。

衬层材料改性、添加无机填料和安定剂等是目前常用的抑制组分迁移的技术措施。MORAIS等研制出一种具有阻挡作用的聚氨酯衬层,利用形成的缩二脲和脲基甲酸酯来提高衬层交联密度,对组分迁移形成阻碍。针对NEPE推进剂/HTPB-TDI衬层体系,刘艳芳等用分子筛对衬层进行改性,并在衬层中加入分子筛的基础上进一步添加无机填料TiO。保持两者的质量分数均为20%时,组分迁移抑制效果良好,20 ℃下硝酸酯的平衡迁移量小于3%。詹国柱等发现在衬层中加入安定剂后,推进剂中的含能增塑剂向衬层迁移几乎不会破坏其网络结构。尹华丽等提出在衬层中加入与NEPE推进剂中一样的安定剂,可有效改善界面粘接性能。

以上研究表明,组分迁移是界面贮存性能劣化的重要因素。分子动力学方法可有效模拟界面附近组分分子的迁移或分布情况,降低组分迁移机理研究的成本。虽然研究人员在工程实践中摸索出了一些行之有效的组分迁移抑制措施,但如果能与分子动力学模拟结合,充分考虑推进剂体系对组分迁移的影响,从而建立完整的界面组分迁移评估方法,则会有效提高组分迁移研究水平和提升组分迁移抑制研究的效率。

3 表征方法

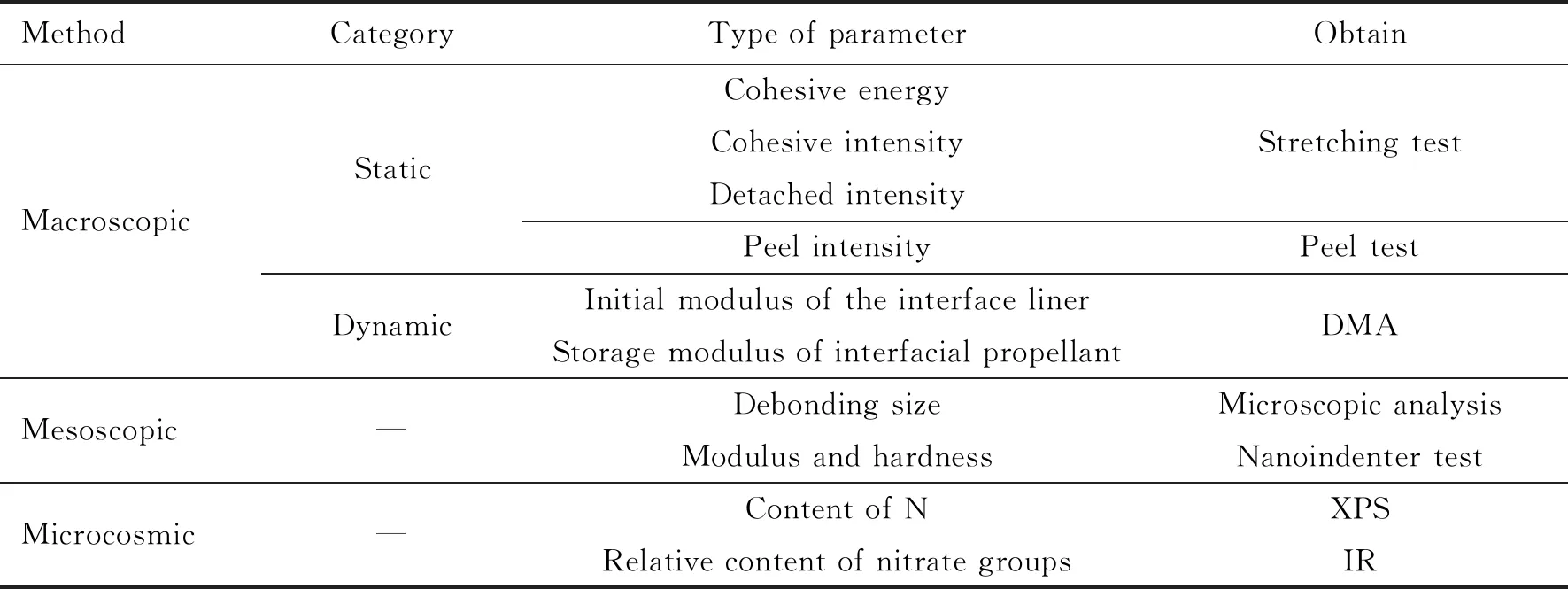

界面表征是评估发动机界面贮存性能和研究界面老化机理的主要手段,有助于建立完整实用的界面贮存性能评价体系。如表1所示,界面性能可从宏观、细观和微观等三个层次表征。

宏观表征包括静态力学法和动态力学法两种表征方法,静态力学法能够直接反映界面贮存性能,而动态力学法则是从模量特性间接反映界面贮存性能;细观表征是对贮存期界面细观结构(或性能)的表征;最后,微观表征是通过分析推进剂体系中关键官能团(或元素)的空间分布变化间接表征界面贮存性能,其参数类型需要考虑推进剂体系的特殊性。

表1 界面性能表征参数

宏观表征-静态力学法是目前工业部门常用的界面贮存性能表征方法,主要表征参数为扯离强度和剥离强度。此外,余家泉等通过双悬臂梁拉伸扯离试验获得包覆层界面的内聚能和内聚强度,丰富了界面性能的表征体系,为界面裂纹开裂扩展仿真计算提供了有效的模型参数。宏观表征-动态力学法可以成为界面贮存性能表征的有益补充。杨根在HTPB推进剂/衬层界面老化研究中通过单向拉伸和动态力学测试发现,在加速老化过程中,单轴静力学拉伸获得的粘结件粘结强度没有下降,而动态力学测试得到的界面衬层初始模量和推进剂储能模量分别呈下降和增大趋势。这表明,相比粘结强度,基于动态力学表征的界面衬层初始模量和推进剂储能模量更适合作为表征推进剂/衬层界面贮存性能的参数。

细观表征有助于揭示界面的细观结构及其演化过程。邱欣等通过CCD光学显微镜对界面扯离过程进行了研究,观察到了紧贴衬层附近的AP颗粒与衬层之间的脱粘过程,认为衬层附近的固体颗粒与衬层之间的脱粘尺寸是影响界面性能的重要因素。蓝林钢等利用扫描电子显微镜观察到了NEPE推进剂/衬层界面存在明显的中间相。纳米压痕仪测试表明,该中间相的模量和硬度会随着老化时间的延长而下降。这说明中间相的模量和硬度可用来表征界面的贮存性能。

由此可见,尽管界面扯离强度和剥离强度的应用最为广泛和成熟,但显然已不能满足建立完整实用的界面贮存性能评价体系要求。构建“宏观-细观-微观”的跨尺度表征体系,由浅入深,从不同尺度上和界面的不同角度全面表征界面贮存性能,并建立相互之间的关联关系,对于提升界面贮存性能研究水平具有非常重要的意义。

4 在线监测

界面性能在线监测技术是对传统的界面性能检测技术的延伸发展。传统检测技术所用到的工业CT等设备造价和维护成本昂贵,且在检测过程中被检测对象需要搬运。更重要的是,界面性能在线监测可以提供更真实的界面贮存载荷工况及界面响应,能有效弥补传统检测技术预估界面贮存寿命能力较弱的缺陷。

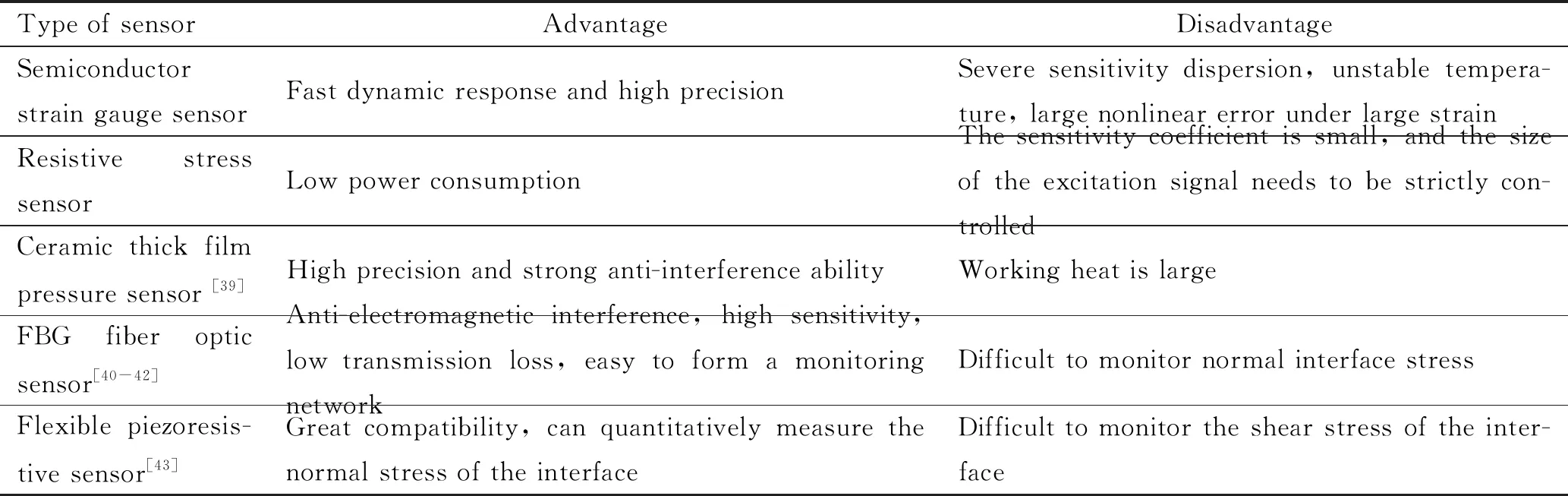

传感器埋入是界面在线监测实现的主要技术途径。需要监测的参量不仅应包括界面所承受的应力、应变和温度等,更应该涵盖界面表征的各种力学、物理和化学参量。目前,可用的传感器类型及其优缺点如表2所示。

表2 各类传感器的优缺点对比

其中,FBG光纤传感器与柔性压阻传感器是近期比较受关注的两类传感器,有着各自的优势和局限。在未来研究中,可考虑将两类传感器有效结合,取长补短。此外,国内外还研制出了能够同时测试应变和温度的双参量传感器。SHILLIG等开发出了能够在缩比发动机内工作的半导体应变式界面压力和温度传感器DBST。张波等研制出一种电阻式界面应力-温度低功耗传感器。

为适应发动贮存性能研究要求,监测技术还需要满足可靠性、相容性、安全性以及长寿命等一系列环境适应性需求。针对在线监测技术的可靠性,张春龙等设计拉伸扯离试验,比较了是否埋入传感器的推进剂/衬层粘接件的界面扯离强度,证明通过合理设计在界面处埋入传感器不会对界面性能产生明显影响。SHILLIG等的研究也表明,合理嵌入传感器技术能够有效应用到实际的发动机健康监测中,并不会对缩比发动机中的界面性能产生不利影响。目前,可查阅的埋入式传感器在发动机内的存活记录是4 a,距离长期贮存的使用要求还有一定的差距。

综上所述,埋入式传感器技术是实现发动机界面贮存性能评价的主要技术途径。工艺性、集成化、微型化和适应性是未来在线监测技术需要攻克的关键技术。其中,工艺性决定传感器的有效性和存活率,主要涉及选择合适的传感器埋入点、埋入方式和封装保护方法。集成化是将多个传感器集成传感器网络,包括同构传感器和异构传感器两种类型,前者可获得界面特性同一参量的空间分布,后者可获得界面特性不同参量的数据。微型化是指传感器网络(包括传感器、信号调理及供电等)的体积要足够小,保证获取既定参数的同时,又不会影响界面性能。适应性是指传感器网络在发动机长期贮存期(10 a以上)间不会发生故障。成熟的传感器埋入工艺是监测技术运用的基本前提,集成化、微型化和适应性是监测技术成功的根本保障。

5 结束语

本研究从性能失效、组分迁移、表征方法和在线监测四个方面,分析了固体火箭发动机推进剂/衬层界面贮存性能的研究进展,指出了未来主要的研究方向。探索准确获取界面性能参数的方法和发动机层次的界面裂纹扩展试验方法是未来界面性能失效研究的重要方向;组分迁移抑制的工程经验与分子动力学模拟的有机结合,对组分迁移机理研究和解决工程问题具有重要意义;界面性能表征是发动机贮存性能评估的重要支撑,有必要构建“宏观-细观-微观”的跨尺度综合表征体系,从不同尺度、不同角度全面表征界面贮存性能,并建立相互之间的关联关系;埋入式传感器是实现界面在线监测的主要方式,未来需要突破工艺性、集成化、微型化和适应性等多项关键技术。