固体火箭发动机橡胶密封结构可靠性试验及评估方法①

2022-05-26李海阳申志彬汪根来卞云龙

郭 宇,李海阳,申志彬,汪根来,卞云龙

(1.国防科技大学 空天科学学院,长沙 410073;2.空天任务智能规划与仿真湖南省重点实验室,长沙 410073;3.中国航天科工集团有限公司六院四十一所,呼和浩特 010010)

0 引言

由于结构简单紧凑,“O”形橡胶静密封结构(以下简称密封结构)广泛应用于固体火箭发动机(以下简称发动机)各个连接部位。作为发动机贮存过程中的薄弱环节和极少数的可更换部件,密封结构的寿命是确定固体导弹首翻期的主要因素之一。因此,许多专家和学者就密封结构的贮存试验和评价方法开展了大量分析和研究工作,肖鑫和周堃总结了橡胶材料加速老化试验方法及其测试手段的进展情况;常新龙等进行了密封件失效环境影响和机理分析;任全彬、胡殿印等开展了一系列密封结构力学性能的分析仿真;张凯团队、肖琰、牟献良、杨喜军和肖坤等参考密封圈相关标准,研究了橡胶密封圈的恒定温度加速老化试验方法和密封圈寿命;闫平义等研究了密封圈的回弹速率测试方法;张庆雅等研究了法兰螺栓系统中密封圈性能的模糊评价方法;林总君和常新龙等研究了密封圈的湿度-热加速老化试验方法;朱立群研究了橡胶密封圈特殊条件下(乙二醇环境)的加速老化试验方法;赵建印建立了性能退化数据可靠性评估方法。虽然这些方法和研究成果为发动机密封结构的寿命研究和评价提供了理论支持和参考方法,但由于失效表征参数、试验项目以及评价体系之间不协调,难以有效指导工程应用。

本文在系统分析发动机全寿命周期历程的基础上,以密封接触应力为表征参数,将贮存试验和工作试验结合起来,采用步进加载方式进一步提高贮存试验的效率,采用单项试验测试发动机点火时密封面张开过程接触应力变化情况,并以此建立密封结构可靠性模型,实现其全寿命周期可靠性评价。

1 密封结构典型载荷历程及分析

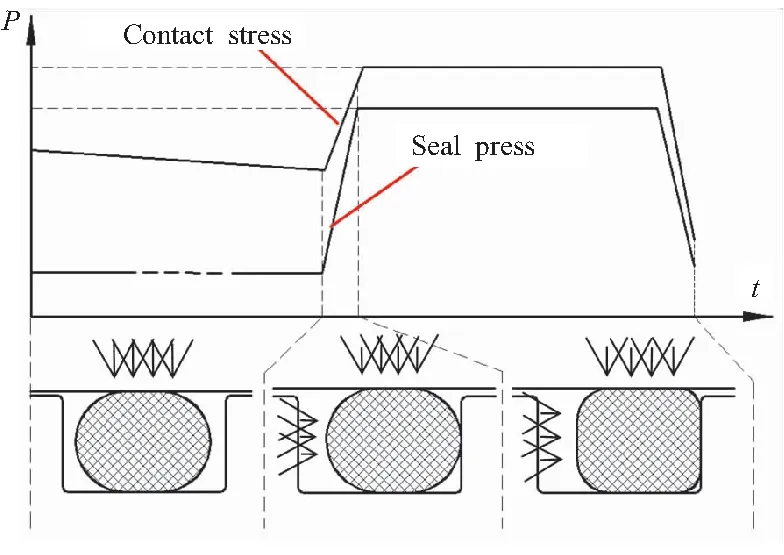

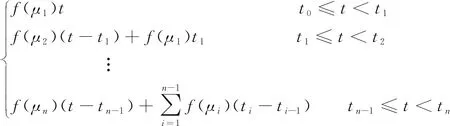

固体发动机密封结构在全寿命周期中经历“三段式”压力载荷剖面,如图1所示。

(1)长期贮存段

密封结构主要承受大气环境压力,由于橡胶为粘弹性材料,压缩时“O”形密封圈会产生应力松弛,使得接触应力不断减小。

(2)点火升压段

密封结构要承受发动机点火燃气高速冲击,当燃气达到一定压力后,在气压推动下侧向移动挤压到密封槽侧壁,并随着压力增加密封圈接触应力不断增加;同时,燃气压力使密封面张开,密封圈压缩率降低,密封接触应力减少。该过程时间较短,统计表明:该阶段燃烧室压强在50~200 ms内急速升高至5~20 MPa。

(3)工作平衡段

密封结构承受燃烧室高温高压准静态压力,密封圈粘弹效应减弱,且高温燃气的热传导使密封圈温度升高,密封接触压力比点火升压段有所增大,但主要是由于橡胶具近似不可压缩性,在发动机内压传递到密封圈侧面,使其发生弹性变形致使密封面接触压力增大。

图1 密封结构全寿命周期载荷剖面示意图

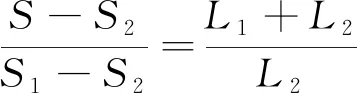

根据接触密封性能评价失效判据为

≥

式中为密封圈的接触应力;为发动机燃烧室内压强。

接触应力由边界条件决定,这与预接触应力和发动机的工作内压有关,可表示成:

=+

(1)

式中为无内压接触应力初始值;为工作应力和接触应力的线性比例,0<≤1。

由图1可看出,密封失效在第二、三阶段完全相关,而第一阶段的贮存影响第二阶段的工作可靠性。因此,全寿命周期密封可靠性的分析和研究主要考虑前两个阶段,分析具体情况见表1,这三个阶段的密封可靠性为>≥。

表1 不同阶段密封结构的载荷和可靠性

2 发动机密封结构贮存可靠性评价方法

2.1 密封结构贮存可靠性评价技术方案

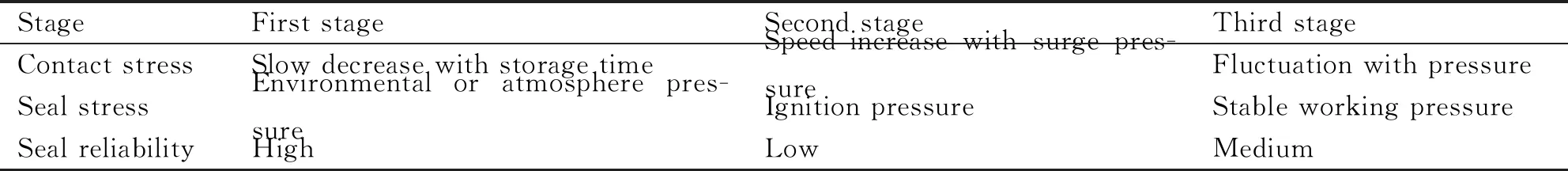

根据以上分析,结合第一和第二阶段的载荷历程,密封结构的贮存可靠性试验和评价采用技术方案如图2所示。

其中,贮存试验的目的是再现或模拟发动机长期贮存段中密封结构的性能变化,获得密封面接触应力的退化规律;密封面张开速率测试的目的是获得发动机点火升压段密封面的张开速度和最大张开量,确定密封面张开过程接触应力测试的试验条件;回弹接触应力测试可获得密封面在张开过程中接触应力的变化历程;通过对比贮存后发动机点火内压变化及其引起的密封面接触应力的变化,即可对密封结构贮存可靠性做出评价。

图2 密封结构贮存可靠性试验和评价技术方案

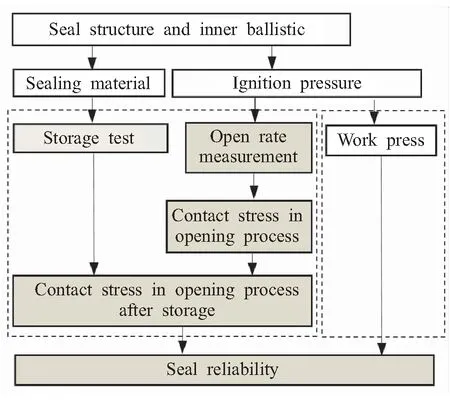

2.2 密封结构步进加速贮存试验方法

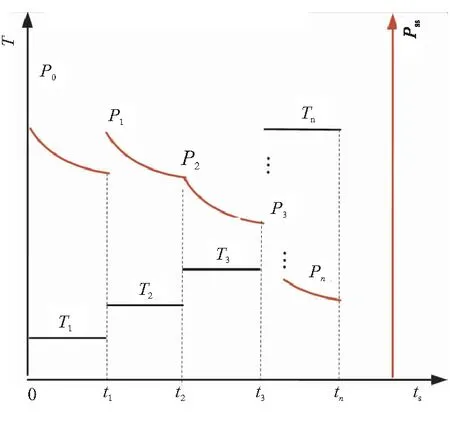

与恒定广义应力试验方法相比,逐级步进应力试验通过逐步施加更大的加速应力,实现退化量逐步增加,缩短低应力水平下的试验时间,提升了试验效率,同时也减少了试验样本的消耗。密封结构步进应力加速老化试验的加速应力(温度)呈阶梯状递增,对应的性能(接触应力)分段逐级退化,如图3所示。

假设为密封圈正常工作温度,且步进的加速温度为,对应的截止时间为(=1,2,…,)。且<<…<,<<…<。各级加速应力温度可表示为

在上述加速应力下,密封结构性能退化用维纳模型可表示为

()=

(2)

式中()~((),),(=1,2,…,)为漂移系数(形状参数),与应力水平有关;为扩散系数(尺度参数),由失效机理决定,保持不变,与应力水平无关。

根据前期密封结构退化相关研究成果,退化轨迹可用式(3)描述:

(3)

式中为老化时间;()为贮存时刻接触应力;为时间因子;为退化常数。

漂移系数与温度关系符合阿雷尼乌斯方程:

=exp(-)

(4)

式中、为老化模型常数。

图3 步进应力加速老化试验加载及性能退化示意图

2.3 密封面张开速率测量方法

在发动机点火过程中,密封结构的密封面会张开,张开速率受到密封结构的刚度和点火增压速率的影响,可通过数值模拟进行计算和分析,但最可信和准确的方式还是直接测量。

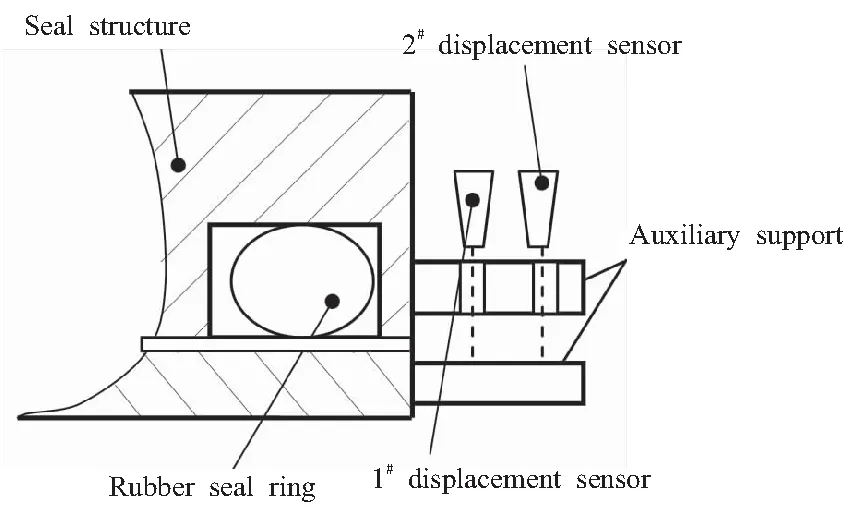

密封面张开速率测试采用如图4所示的位移测量法,即通过机械或其他方式分别在两个密封面上连接两个辅助支撑,在其中一个支撑上以一定间距固定两个位移传感器。在发动机点火过程中,通过测距传感器测量两个支撑之间的位移变化,并通过几何关系计算出密封面在接触处的张开速率。

图4 点火阶段密封面张开速率测试方法

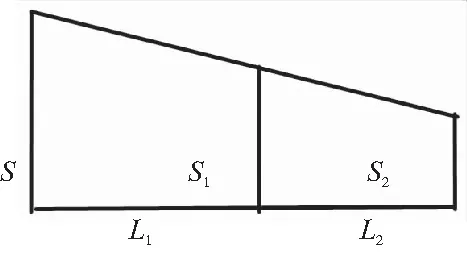

若为密封圈位置处密封面张开位移,为传感器1处位移,为传感器2处位移,、分别为密封到传感器1、传感器1到传感器2的距离。假定密封面近似为刚体,张开为小变形,则各尺寸的几何关系如图5和式(5)所示。

图5 张开速率测试中的几何关系

(5)

根据式(5),密封面回弹速率可表示为

=+(-)(1+)

(6)

式中为密封圈位置处密封面张开位移;、分别为传感器1、传感器2处移动速率。

2.4 回弹过程密封面接触应力的测量方法

由“O”形密封结构的形式与特点,发动机点火过程中密封结构的接触应力难以直接测量。当前密封接触应力的间接测量方法有两种:

(1)薄膜传感器介入测量法

将柔性薄膜压力传感器置于密封圈和密封面之间,实时监测密封面时贮存或张开时接触应力的变化。目前传感器技术水平,薄膜压力传感器的厚度可低至0.2 mm,压力测量范围可达20 MPa。由于测试过程不影响发动机工作,可直接在发动机点火试验中实施。但由于传感器有一定厚度,在原密封结构中直接安装传感器会引起密封圈压缩率的变化,因此需要对密封槽深度进行微调。另外,还要考虑传感器的引线对试验安全性和效率的影响。

(2)材料试验机模拟法

材料试验机模拟法就是用材料试验机模拟密封面张开过程,并测试该过程中接触应力的变化。将密封结构试验件的上密封面通过夹具连接到横梁上,下密封面通过夹具固定到底座上,以密封面张开速率进行速度控制、以张开量为进行位移控制进行试验,并通过力传感器记录张开过程中的接触压力。前期的分析和测试表明,密封面张开速率一般不大于10 mm/min,由于张开速度较慢、张开过程极短。因此,需要试验机具有较好的低速稳定性能和较高的采集频率。考虑贮存期时,该试验需在密封结构贮存试验后开展。

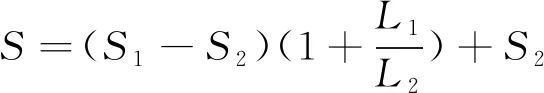

前期的研究表明,密封接触应力变化符合如下公式。

()=(0)exp(-)

(7)

式中为常数;为位移系数;为张开位移;张开速度;为张开时间;(0)为密封面张开前初始接触应力,()为贮存时间后密封结构接触应力,有(0)=()。

3 基于接触应力的密封结构可靠性模型

根据失效判据,密封结构可靠度为密封面接触应力大于发动机内压的概率,即点火时刻密封可靠性()为密封接触应力()大于点火压力()的概率,即

()=(()>())

(8)

将式(1)代入,则有

()=(())>(1-)()

(9)

点火压力增加使密封接触压力增加,而密封面张开会导致密封面接触压力也增加,但总体上密封接触应力增加。但发动机点火建压段压力急剧增加速度大于密封接触应力增加速度,密封可靠性逐步降低(如图1点火建压段载荷变化趋势)。由于点火可靠性广义应力和强度是相关量,因此全寿命周期密封可靠性可化解为式(10)。

=min(())

=min((()>(1-)()))

=(()>(1-)())

(10)

式中为点火终点时刻。

式(10)可用如图6表示,即密封可靠性随着点火压力增加不断变小(()不变)。

图6 式(10)中与密封可靠性相关压力的变化情况

4 案例

4.1 试验数据和问题

某发动机密封结构采用绳径5 mm的F108密封圈,设计压缩量25%,初始相对压强8.5(点火最大压强/初始接触应力)。按图3方法在发动机工作过程中进行张开速率测试,并按图4和式(6)进行计算得:密封面张开速率为=6.97 mm/s,密封部位最大张开间隙量=0.49 mm(对应张开时间70 ms)。

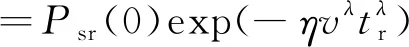

表2 F108密封圈25%高温步进加速贮存试验结果

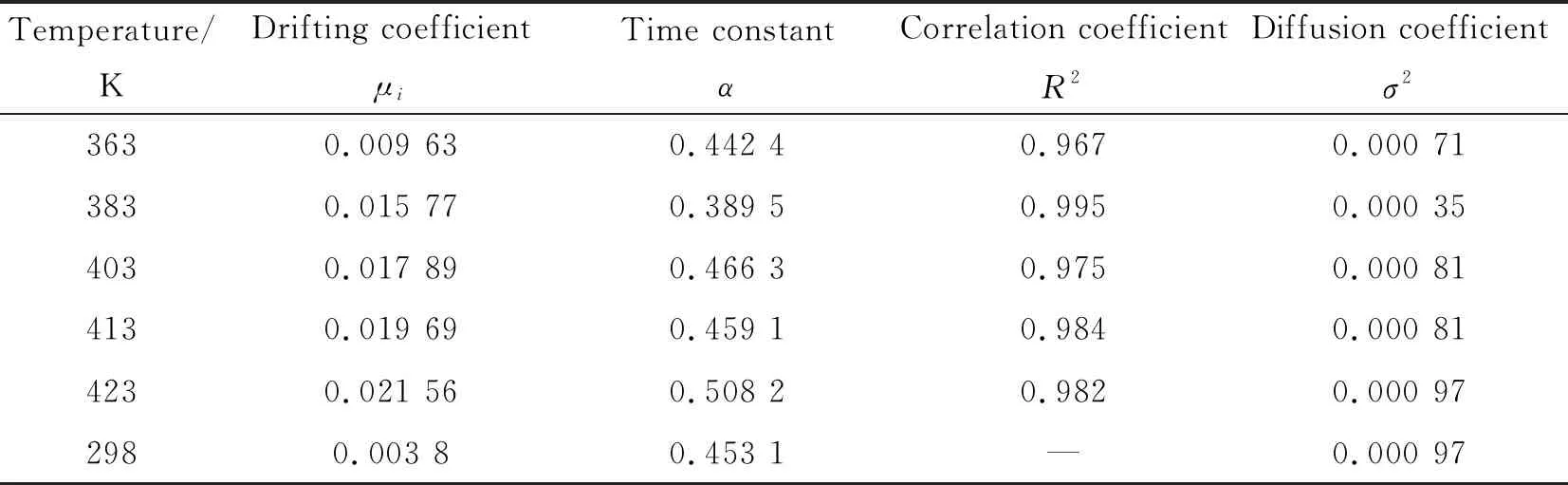

密封结构贮存试验采用25%压缩率条件下的高温步进加速老化试验方法,步进应力依次为363、383、403、413、423 K,每个温度贮存30 d,遵循“先密后疏”的原则设定了7个采样点,各步进过程的相对接触应力结果如表2和图7所示。

图7 密封结构步进加速老化试验中接触应力退化情况

4.2 数据处理

按照式(2)~式(4)对贮存数据进行处理,得到结果如表3所示,密封结构298 K时退化规律为

()~(exp(-0003804531),000097)

式中为贮存时间,d。

同样,采用维纳模型对图8中的回弹试验数据进行处理,可得回弹过程中接触应力衰减规律为

()~(()exp(-00485104815),0000104)

式中为回弹时间,ms。

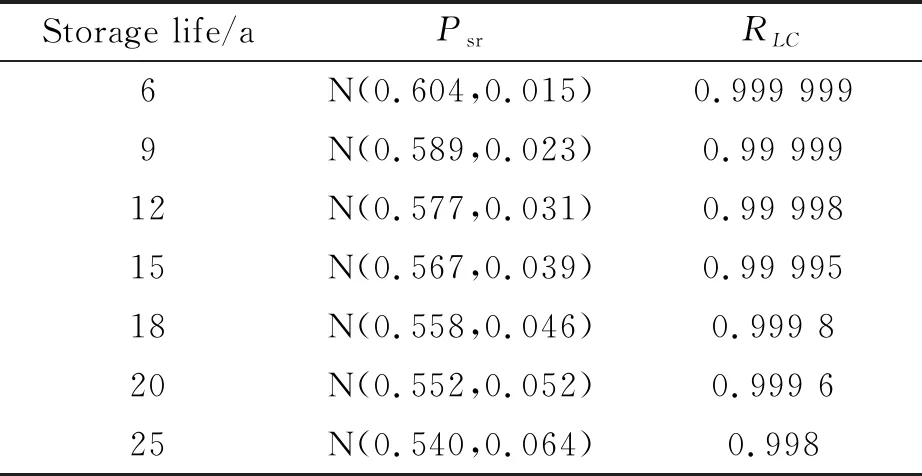

据已知条件:=70 ms、()=8.5、=0.997,计算得(1-)()~(0.255,0.07)。以式(10)进行密封结构贮存6~25 a的可靠性(点估计)计算,结果见表4。

表3 高温步进加速贮存试验参数拟合结果

根据发动机可靠性要求和分配情况,一般要求密封结构可靠性点估计值大于0.999 9,故可认为该发动机密封结构寿命不低于15 a,这也与实际情况一致。

表4 密封结构不同贮存寿命时的可靠性

5 结论

(1)全面分析了密封结构在发动机全寿命周期中的载荷历程,以密封接触应力为表征参数,建立了密封结构可靠性试验和评估方法。

(2)采用温度步进试验实现密封结构性能的加速退化,采用维纳模型进行退化随机过程的描述。这不仅减少试验件消耗和试验资源的占用,而且提高了试验效率和试验结果的客观性。

(3)提出了采用材料试验机进行回弹过程中接触应力测试的试验方法,建立了考虑密封面张开速率与密封接触应力关系的可靠性评估模型。

(4)以发动机常用绳径5 mm、25%压缩率F108 橡胶“O”形密封结构为对象,开展了一系列的试验和可靠性评价,验证该方法可用,评价结论比较可信。