嵌银丝包覆药柱盲孔自动安全加工及检测技术①

2022-05-26周岳松钱裕祥王鸿宇

刘 洋,张 渝,周岳松,李 刚,钱裕祥,王鸿宇

(上海航天化工应用研究所,湖州 313002)

0 引言

包覆药柱是某些型号固体火箭发动机核心部件之一,主要由含能固体推进剂和高分子弹性体材料组成,为提高燃速,典型的自由填装式包覆药柱结构通常采用端面燃烧的周向均布银丝的形式,并在药柱端面沿银丝方向纵向钻一定直径和深度的盲孔。在手工作业模式下,整形后的尺寸精度及形状位置精度等级低,而且由于静电、摩擦等因素,易引发爆燃。因此,采用远控隔离自动化整形,可有效确保加工精度、整形质量以及人员安全。

唐维等、吴松等在数控卧式车床上对含能材料进行超声振动切削试验,与传统切削对比,该方法表面质量更优,但切削温度高于传统切削。谢凤英等采用正交切削装置和显微摄像装置等,分析了炸药模拟材料的切削过程中切削深度、切削宽度、切削速度对切削力响应规律以及边缘崩块特征及其形成机理,此方法对于提高含能材料整形后边缘及表面质量具有指导意义。马新宽等研制出防爆、远距离数控铣削整形装置,提出切削线速度恒定、断屑、小功率的铣削方式,解决大型发动机药柱整形内形面同心难题。张渝等针对小型固体火箭发动机包覆药柱切削和钻孔,研制了一种能够实现自动无损夹持定位、车刀切割与端面整形、视觉定位、打孔、清屑和检测等多种功能的自动化整形药柱整形复合加工系统。MAHALLE Rohit K等采用立式数控车铣中心对固体推进剂进行远程加工,基于切削速度、进给量等加工参数,分析切削深度对推进剂颗粒表面的影响。综上,含能材料自动化整形相比于传统人工作业可有效提高整形后表面质量、生产效率,并可实现整形后质量检测及温度监测,通过合理选择安全工艺参数,可有效保障加工安全性。

本文针对嵌银丝包覆药柱盲孔成型过程中存在的质量和安全问题,研制了可远控隔离的包覆药柱盲孔自动安全加工及检测装置,利用视觉识别技术、吹吸原理、传感技术等,将盲孔精确定位、多余物高效清理、温度监测、成型质量检测等功能集成于一体,并基于温度控制优化了安全加工工艺参数,为固体推进剂整形技术的发展提供参考和思路。

1 嵌银丝包覆药柱盲孔自动加工难点

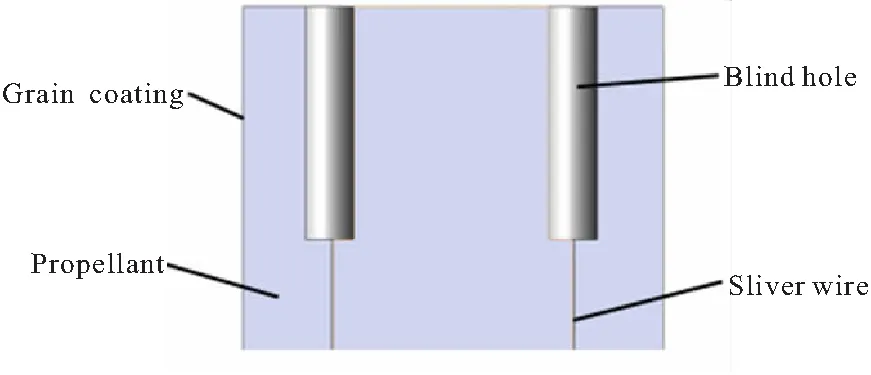

典型的嵌银丝包覆药柱主要由固体推进剂、包覆套和银丝组成,如图1所示。包覆药柱对盲孔加工质量和安全要求为:药柱孔深、孔径满足技术要求,盲孔成型后银丝不得偏离盲孔底部,孔内及根部无残药,为保证整形过程安全性,钻孔过程中温度不得超过50 ℃。

图1 药柱结构示意图

盲孔加工手工作业流程是首先采用摇钻式打孔机以银丝为中心点打6个盲孔。然后,对盲孔内的药屑等多余物采用毛刷清理,并用手电筒进行目视检查。包覆药柱手工加工存在固有风险,Ⅰ级危险点作业工房必须定员定量,每发药柱盲孔加工过程至少需要30 min,生产效率低下,产量受限。

自动化加工装置研制的技术难点如下:

(1)银丝精确识别与定位

在药柱定长切割后,端面形成6个银丝断面,银丝极细,定位难度大。在自动化设备上银丝精准识别定位直接影响银丝对位钻孔精度。

(2)多余物清理及检测

包覆药柱整形过程产生的药屑具备质量轻、有一定粘扯性、腐蚀性强、易燃等特性,盲孔内若残留多余物会直接影响发动机性能。目前,盲孔多余物清理通常采用猪鬃或导电尼龙等材质的毛刷,由于毛刷强度低,易变形损耗,无法保证清理状态的一致性,且在一定程度上会磨损盲孔内壁并导致药屑残留,在毛刷拔出过程会一定程度上导致药屑飞溅,造成环境腐蚀并存在安全隐患。

(3)加工过程的温度控制

控制盲孔加工温度是保证加工本质安全度的前提,影响包覆药柱整形温度的加工参数主要是钻头进给速度和转速。由于6个盲孔加工时间较长,若加工参数选择不合理,会直接影响加工节拍,导致生产效率低下。

2 包覆药柱盲孔自动安全加工及检测装置

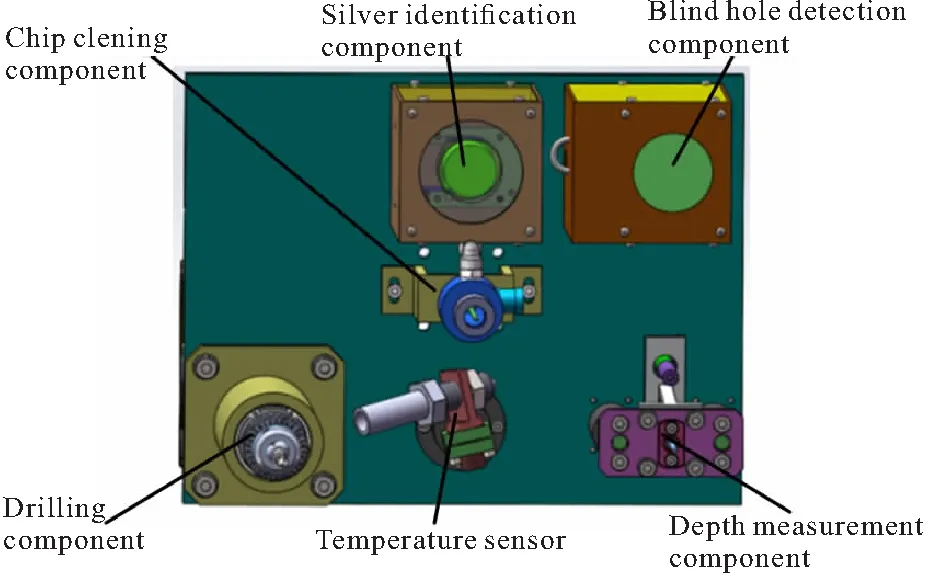

包覆药柱盲孔自动加工及检测装置主要由钻头、药屑清理组件、孔深测量组件、盲孔检测组件、银丝识别相机、温度传感器等组成,如图2所示。包覆药柱盲孔自动加工装置由三自由度机械臂驱动,药柱夹持单元采用空心主轴三爪卡盘对药柱进行夹紧定位。动力均采用经过隔爆处理的伺服电机进行精密驱动,装置整体防静电接地,根据加工环境的防腐要求,各部件均做了相应的防护处理。

图2 包覆药柱盲孔自动加工及检测装置

2.1 银丝识别及自动定位钻孔

对于嵌银丝包覆药柱盲孔自动化成型,银丝位置数据是保证盲孔成型位置精确度的前提,直接影响到包覆药柱的整形质量及产品性能。采用机器视觉识别技术,通过包覆药柱端面银丝图像识别软硬件设计,应用数字化图像处理技术完成银丝位置的精确识别,并通过控制系统对三自由度机械臂的精确控制,能够实现盲孔加工所需的精确定位,具体过程包括相机标定、银丝位置识别、视觉引导、偏差补偿。

(1)相机标定。工业相机安装在固定位置,在加工使用前完成相机安装位置与工件主轴关系的精确位置测量与标定,通过标定可以得到工业相机的内部参数数值,包括焦距比、成像面中心、成像面变形角度、径向畸变系数、切向畸变系数、薄棱镜畸变系数等。采用张正友标定法,对原始采集图像进行畸变校正,得到精确测量数据。

(2)银丝位置识别。采用500万像素的CCD黑白工业相机,对药柱端面图像进行采集,通过环形蓝色光源增强图像对比度,通过数字化图像处理,获取基于相机参数框架下的端面银丝图形化数据。采集多个产品的端面特征,标注出目标特征在图像上的位置,未处理图和银丝识别图如图3所示。

图3 未处理图与银丝识别图

(3)视觉引导。通过计算将图片中银丝位置的像素坐标系转换为世界坐标系,获取银丝绝对位置坐标数据后,PLC指令根据位置数据引导三自由度机械臂,实现钻头银丝对位钻孔。

(4)偏差补偿。在银丝识别和定位过程中会存在银丝识别误差、机械结构的相对位置误差、运动误差等。当在标定试验件上钻孔存在偏差时,在操作面板上通过PLC对银丝位置进行补偿修正,可有效减少偏差量。银丝识别补偿界面如图4所示。

包覆药柱自动安全加工装置可保证钻孔加工的精确定位精度不大于0.25 mm,实现钻孔时钻头机构根据银丝位置进行精确定位。

图4 银丝识别补偿界面

2.2 孔内多余物自动清理及检测

2.2.1 盲孔内多余物清理

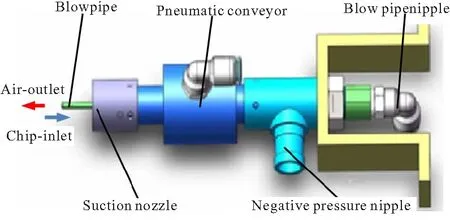

采用压缩空气对盲孔内多余物进行清理,相比于毛刷清理的优势在于吹净效率高、清洁程度高,且可避免清理组件对孔壁的破坏。仅采用压缩空气进行药屑清理,存在药屑飞溅导致的二次污染问题。因此,在压缩空气吹扫的基础上,结合负压原理,形成吹吸功能一体的多余物清理组件。多余物清理组件主要由吹管、气力输送器、负压接头、吹管接头组成,结构见图5。

图5 多余物清理组件结构图

药屑清理组件气流分为两路:一路气体通向深入盲孔底部的吹管,利用高压气流的卷吸作用和附壁效应,吹扫盲孔内沉积在底部或吸附在孔壁上的残屑;另一路气体通过气力输送器的高压气流输入口,使内部产生真空抽吸作用,将吹管外壁和盲孔内壁之间的排气通道中多余物彻底送到防爆负压收集设备中。

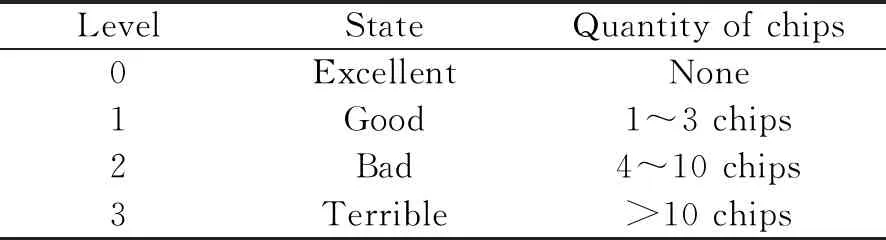

以包覆药柱为试验对象,在药柱试件上按工艺要求加工深25 mm,直径8 mm的盲孔,在不同吹管内径(1、1.5、2 mm)和不同排气通道尺寸(0.8、1.2、1.6 mm)下,采用不同压力压缩空气(0.2、0.4、0.6 MPa)、不同吹气时间(1、3、5 s)对加工后盲孔进行吹气处理,观察盲孔内部清洁情况,清洁等级按表1进行定义。

表1 盲孔洁净等级

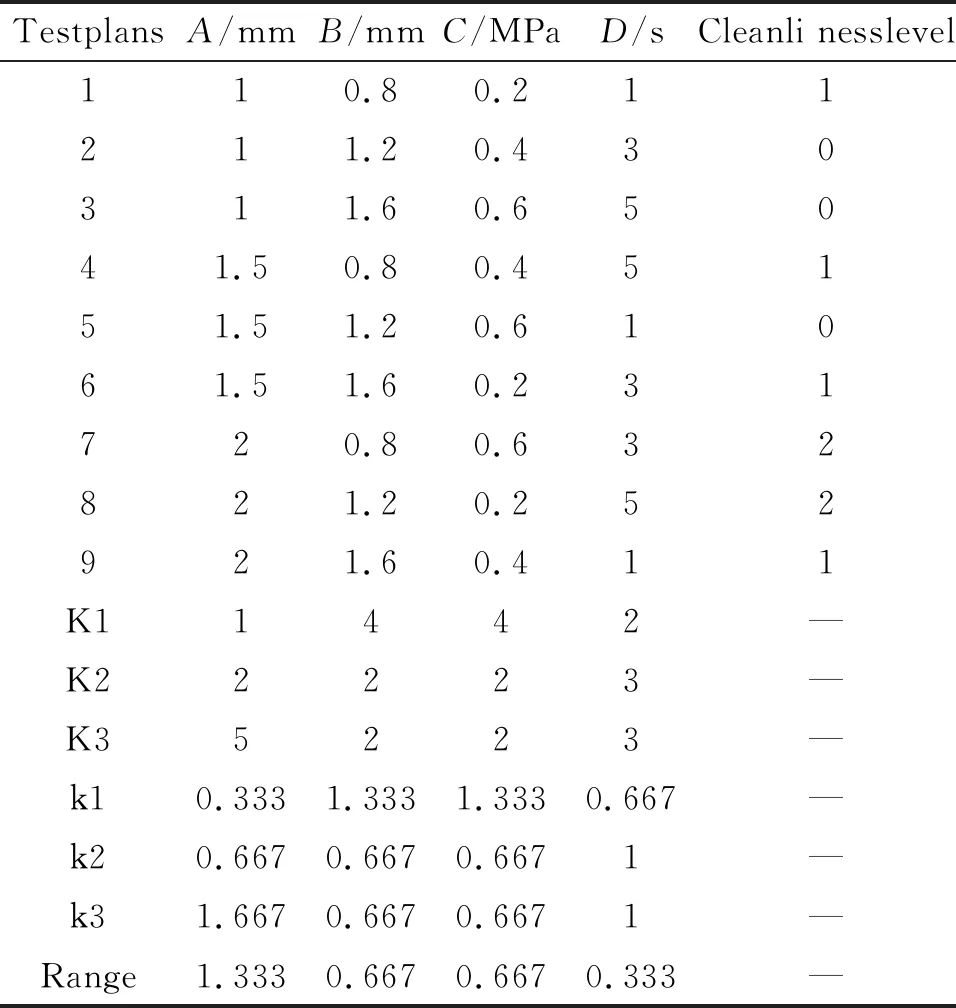

选择排气通道宽度(mm)、吹管内径(mm)、压缩空气压力(MPa)、吹气时间(s),本试验为4因素3水平,选用L9(34)正交表安排实验。正交试验结果在表2中列出。

表2 正交试验表

实验结果表明,压缩空气吹净盲孔主要利用气流的卷吸和附壁效应,排气通道宽度越小,吹净效率越理想,吹管内径与压缩空气压力主要影响气流速度,吹管内径和压缩空气压力越大,气流速度越大,当气流速度达到一定值时,其效率变得不明显,而吹气时间影响最小,表明盲孔内多余物是瞬间被吹出。因此,在设计参数上,吹管内径选择1.5 mm,压缩空气压力选择0.4 MPa,排屑通道选择1 mm,吹气时间≥1 s。采用药屑清理组件清理孔内残留多余物,清理效率和效果远高于人工清理。

2.2.2 盲孔内多余物检测及评判

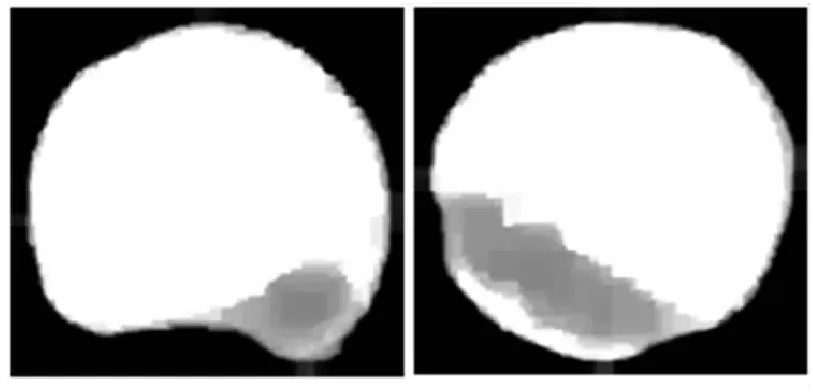

由于钻削后的药屑具有一定粘度,当盲孔较深时,钻孔后盲孔内容易留存药屑残渣。干净内孔和含多余物内孔对比如图6所示。

(a)Clean inner hole (b)Inner hole with existence

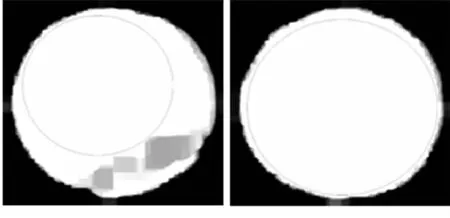

在盲孔清理后,通过机器视觉技术代替人工目视对盲孔内多余物识别。盲孔检测组件采用同轴光远心相机获取图像,通过感兴趣区域提取、均方差计算、闭运算算法对采集的盲孔图像进行处理,图像处理过程如图7所示。图7中,(a)为含药屑图像;(b)为二值化图像;(c)为感兴趣区域图像;(d)为均方差图像;(e)为闭运算-形态膨胀学图像;(f)闭运算-形态腐蚀学图像。

(a)Image of drug existence (b)Binary processing (c)ROI extraction

(d)Mean square error (e) Morphological dilation (f)Morphological corrosion

通过比对处理后的图像与合格盲孔标准图像,对盲孔内的药屑、断头银丝等多余物做出识别,并对盲孔清理质量合格与否作出有效判别。对于盲孔内部状态可从图片信息中通过三种判据方法综合判断是否存在多余物。三种判据与标准模板图像如图8所示。

判据1:沿感兴趣区域轮廓最小外接矩形对二值化图像进行裁剪,将有图像尺寸与标准图像模板处理后尺寸进行对比。

判据2:计算有多余物孔底图像亮区域占整个图像比重,将其与标准模板中亮区域所占比重进行对比。

判据3:将有多余物图像亮区域内最大内切圆尺寸与标准模板内亮区域最大内切圆尺寸进行对比。

(a)Criterion 1 (b)Criterion 2

(c)Criterion 3 (d)Standard template

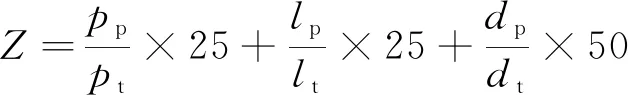

根据以上三种判断依据,按照评分标准对孔进行质量评分和质量判定,质量判别标准公式:

(1)

式中为多余物评判总分值;为处理图像素总数量;为标准模板图像素总数量;为处理图亮区占比;为标准模板亮区占比;为处理图最大内切圆直径;为标准模板最大内切圆直径。

根据该评分标准,通过多次测试得到分值小于80分即为孔内有多余物,判定为不合格,系统可根据分值情况,对盲孔清理质量合格与否做出判别,该评分标准对盲孔清理质量判别具有较好的适用性。

2.3 孔深自动测量

孔深测量组件采用磁滞尺伸缩位移传感器,磁滞伸缩位移传感器具有装置小巧、测量准确等特点,精度能达到10 μm以内,远比人工利用游标卡尺检测精度高、一致性好。磁滞尺伸缩位移传感器分别测量药柱端面和盲孔底部绝对位置,通过差值计算可准确获得盲孔深度数据,可有效避免因盲孔底面为锥面而导致激光红外等非接触式测距方法产生的深度不一致性问题。

2.4 钻孔温度感知

由于钻孔过程中钻头伸入盲孔中,难以直接测量盲孔内温度,因此采用红外温度传感器在钻头退出后对钻头测温。红外温度传感器放置在靠近钻头的位置,使钻头发热表面尽可能覆盖传感器检测区域,尽量减少其他热源干扰。在药柱钻孔仿真分析时,结合已有的现场实际加工情况,选择合适的安全加工参数。

3 钻孔温度场仿真及试验

3.1 钻削温度影响因素分析

包覆药柱钻削过程中,钻削热量主要来自钻削层剪切变形热、刀具底层与药柱摩擦挤压变形热以及刀具与已加工表面的摩擦挤压变形热。因此,可采用热源叠加法分析钻削温度的影响因素。

切削层剪切变形热会在剪切区形成温度场,其剪切热源功率为

=

(2)

钻削刀具底层刀面会受到包覆药柱的挤压和摩擦,形成接触区温度场,其摩擦热源功率为

=

(3)

钻削刀具后刀面与已加工表面发生摩擦,其摩擦热源功率为

=

(4)

式中、和分别为钻削剪切力、前刀面摩擦力和后刀面摩擦力;、和分别为刀具剪切速度、切削滑移速度和切削速度。

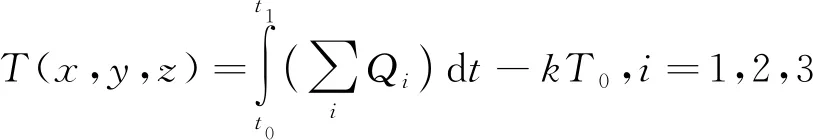

根据切削过程中能量守恒,可得到包覆药柱工件加工处某点(,,)的温度为

(5)

式中和为包覆药柱某点(,,)的切削起始时间;为与边界感知温度、钻削质量、切削点坐标、切削深度、温度感知位置等相关的比例系数;为边界感知温度值。

由于实际加工中受到外界环境、温湿度及药柱钻屑等影响,钻头温度的难以通过直接计算的方式得到,但通过对上述切削热机理的分析可知,影响钻削温度的影响因素主要为药柱材料、钻削进给速度、钻头转速和环境温度。

3.2 盲孔加工温度仿真分析

使用有限元软件Deform 3D对钻削过程进行仿真,模拟工件-钻头温度场变化情况。结合手工作业下多批次车药工艺参数经验,设定主轴转速200 r/min,进给速度100 mm/min,选用规格8 mm四刃WC硬质合金钻头,钻孔深度30 mm,环境温度设定为20 ℃,药柱材料参数:密度1.8 g/cm,弹性模量7.5 MPa、泊松比0.31、比热容1480 J/(kg·℃),导热系数0.15。

选用适合于钻削并且能反应材料温升特性的Johnson-Cook模型。表达式如下:

(6)

式中为应变;为参考应变;为室温;为熔点;、、、和是与材料有关的常数。

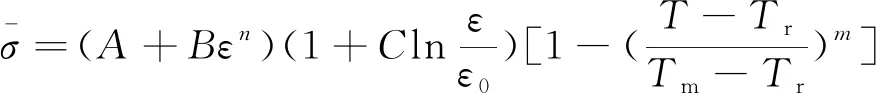

在该组参数下,工件在不同加工深度时的温度场分布情况仿真结果如图9所示。

(a)Bit temperature field (b)Feed depth 0 mm (c)Feed depth 10 mm (d)Feed depth 20 mm (e)Feed depth 30 mm

从钻孔不同进深的工件温度场变化可以看出,在20 ℃增加至40.1 ℃过程中的不同阶段,当进给深度为30 mm,温度达到最高(40.1 ℃)。通过软件仿真分析可获得切削参数与温度监测数据之间的关系。

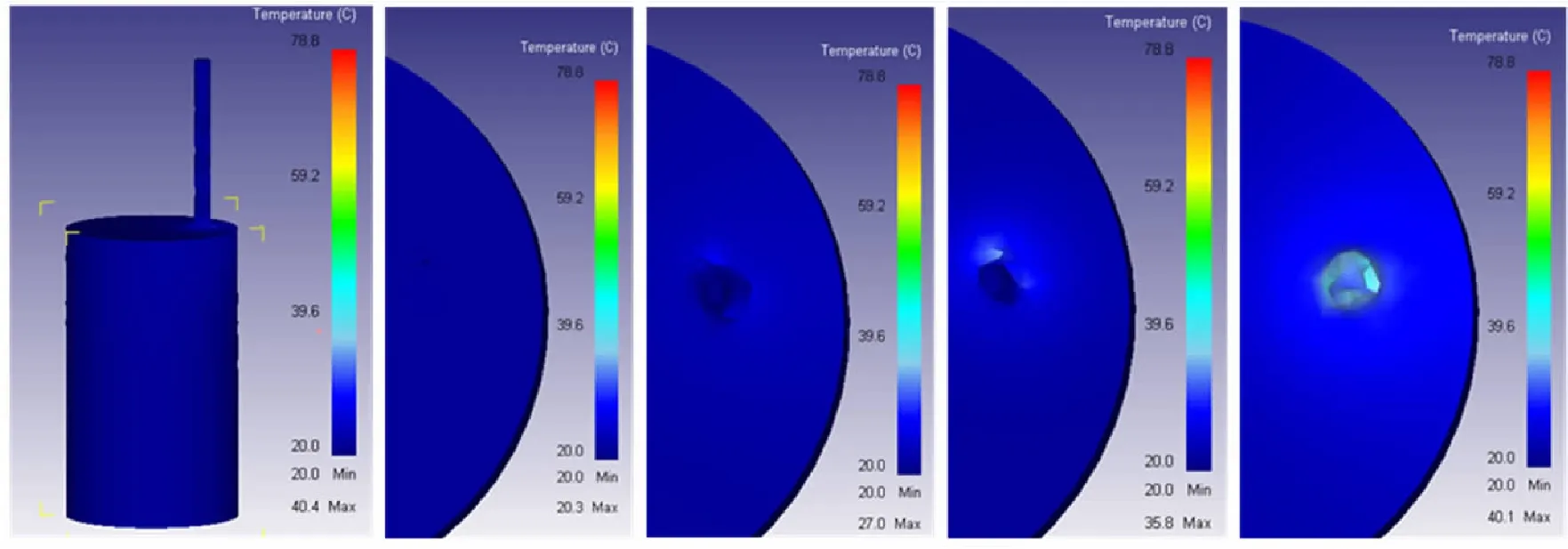

在环境温度为20 ℃、进给速度为100 mm/min条件下,选定转速范围100~190 mm/min,对比仿真和试验得到的最高温度,每组参数下试验次数=6,取平均值。测量结果和仿真结果对比见表3。

表3 测量结果和仿真结果对比

如表3所示,仿真结果比实际测量结果稍大,误差范围为0~0.4 ℃。这是由于实际测量时的最高温度受多种不确定因素影响和测量存在一定的误差而造成的结果。与此同时,也验证了模拟仿真的结果是可靠的,可用于工艺参数的指导。

3.3 盲孔加工温度工艺验证试验

通过对试验件进行工艺试验,优选四刃高速钢麻花钻,横刃长约1.5 mm,横刃相对较大,相对于尖角钻头,在盲孔加工过程中,增加了银丝被切断的概率。同样规格的钻头,横截面越小,跑屑空间就越大,更利于排屑。

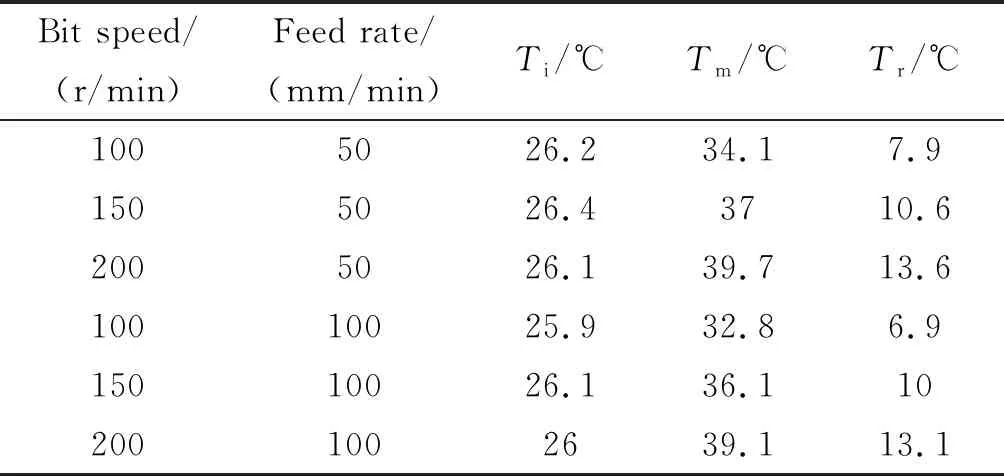

工艺验证试验以包覆药柱剥离段为对象,在规格为8 mm的钻头不同转速(100、150、200 r/min)、轴向进给速度(50、100 mm/min)、钻孔深度30 mm的条件下,利用红外温度传感器测量并记录钻头起始温度以及钻头退出时的测量温度,并计算温升。在钻削过程中,采用压缩空气吹拂钻头,及时去除缠绕在钻头上的药屑。试验情况见表4。

如表4可见,在进给速度不变的情况下,随着主轴转速增大,钻头温度提升的更快。主要原因是主轴转速越大,单位时间内刀具与待加工接触面接触次数越多,产生的热量就越多,而加工产生的药屑在钻头导屑槽中未能及时排出,热量就会传导到钻头上,导致热量积累。在主轴转速不变的情况下,随着进给速度增大,温度提升的更慢。主要原因是进给速度越大,钻削厚度就越大,排出的药屑更多,带走的热量就会更多。

表4 不同加工参数钻孔温度变化情况

金属材料切削热主要来自切削变形产生的热量,而包覆药柱弹性模量较低,且钻头直径较小,钻头变形量可以忽略不计,切削热绝大部分来源于钻头钻削过程中与材料的摩擦,以及缠绕在钻头排屑槽上的药屑的热量传导。总之,在钻头转速和进给速度的工艺参数选择上,应尽量在保证盲孔加工质量的同时,通过工艺试验,降低钻头转速,增大进给速度,选择合适的加工参数,并可采用高压空气吹拂等方式,及时清理缠绕在钻头上的药屑,以保证盲孔加工过程的安全性,并提高盲孔加工效率。

4 结论

包覆药柱盲孔自动加工装置成功应用于某固体火箭发动机的药柱整形中,通过开展60发药柱工艺验证试验,检测数据通过人工检测复核。结果表明,60发工艺验证试验件药柱银丝识别后钻孔成功率达99%以上,盲孔内目视观察无残留药屑,盲孔内多余物判别均在合格线以上,钻孔温度监测,药柱盲孔加工、清理及检测工序从30 min/发以上,降低至8 min/发以内,各项产品指标均满足技术要求。

(1)包覆药柱盲孔自动加工装置可实现丝位置精准识别及自动定位钻孔、盲孔内多余物自动清理及检测、孔深检测、钻孔温度感知等功能。

(2)通过相机标定、银丝位置识别、视觉引导、偏差补偿等方式,可满足包覆药柱自动钻孔位置精度不大于0.25 mm的要求。

(3)采用吹吸原理可高效清理盲孔内多余物,在参数设计上排气通道宽度对吹净效率影响最大,其次是吹管内径与压缩空气压力,吹气时间只要超过一定阈值即可。通过视觉识别技术和判定算法,可对盲孔内多余物状态进行有效判定,具有良好的适用性。

(4)盲孔成型过程中,合理选择钻头转速和进给速度对钻孔温度有着重要影响。其中,钻头转速对温度影响较大,采用红外温度传感器测量温度,可有效防止温度超过安全阈值。

(5)该套装置的实现,提高了银丝对位盲孔成型质量、生产效率和本质安全度,对提高包覆药柱自动化安全整形技术的发展具有一定参考价值。