声共振混合在NEPE推进剂制备中的初步应用研究①

2022-05-26潘新洲陆志猛王小英

潘新洲,陆志猛,王小英,张 林,汪 越

(1.航天化学动力技术重点实验室,襄阳 441003;2.湖北航天化学技术研究所,襄阳 441003;3.湖北航鹏化学动力科技有限责任公司,襄阳 441003)

0 引言

复合固体推进剂药浆作为一种高填充多相多组分的复杂流体,不同种类的固体填料和多尺度的粒度级配,使推进剂药浆中的固-液界面和分散的固相流结构具有多重性。由于推进剂组成中的各种固体和液体原材料密度相差很大,而且固体组分的颗粒大小不同,在混合过程既要防止分层和沉积,又要保证固体颗粒分散开来并被液体组分均匀包覆,同时还要确保混合过程的安全性。因此,复合固体推进剂的混合工艺是一个非常复杂的物理和化学过程。既不同于一般粉体材料的混合,也不同于一般液体和悬浮材料的简单混合,它是一种高固体填充的复合材料,同时也是一种具有高危险性的含能材料。因此,混合工艺是复合固体推进剂最基本也是最危险的工序,大部分的安全事故均发生在混合过程。

固体推进剂混合过程不仅受配方组成影响,还与混合设备及混合工艺密切相关。混合机是固体推进剂生产的主要设备之一,也是安全生产的关键。在固体推进剂制造工艺技术领域,混合设备可分为有桨搅拌混合(如卧式混合机、立式混合机)、挤出式混合(如单螺杆挤出、双螺杆连续混合)和无桨混合(如声共振混合、离心混合)等。立式混合机是目前复合固体推进剂制造的主流通用装备,RAM技术作为含能材料制备方法正引起越来越多的关注。RAM工艺不同于传统混合工艺,是一种高效、低成本的新型混合技术,可实现工业规模的扩大化生产,还可避免传统机械混合产生的高摩擦热、高剪切应力和混合时间长等问题,在共晶炸药、纳米铝热剂制备中及其在高聚物粘结炸药(PBX)和固体推进剂加工中已具有一定的应用基础和发展潜力。RAM混合工艺可确保混合均匀性和质量一致性。李亚等采用有效容积在100~1000 ml的LabSEM型声共振混合机混合高粘度的LN106衬层配方,研究了投料量、加料顺序、混合加速度等工艺参数对胶片力学性能的影响规律,确定了该型声共振混合机混合适用混合投料量范围在100~1000 g,混合加速度80~90,混合时间为8~12 min;声共振混合工艺可有效地混匀衬层料浆,胶片力学性能重现性较好。RAM混合工艺可有效提升混合效率,缩短混合工序时间,提高生产效率和安全性。马宁等为解决高固含量火炸药高粘态材料的高效混合问题,采用RAM方式对高粘态火炸药模拟物Al/CaCO/HTPB进行混合研究,采用扫描电子显微镜(SEM)和光学显微镜(OM)测试了混合均匀度,高粘态物料在声共振方式下混合效率高,100 g量级的均匀混合时间在180 s左右;而且在一定范围内,混合振幅越大,混合效率越高。ROSIE等对比了RAM混合和行星式搅拌混合工艺的差异,认为RAM混合完成LOVA推进剂混合所需的时间约为传统混合方法所需时间的1/5,且RAM处理方法所需的溶剂量明显降低。

利用RAM技术直接加工固体推进剂的研究国外早有相关研究,但国内目前尚未见报道。本研究利用声共振混合机对NEPE推进剂进行无桨混合,针对投料量、混合加速度和混合时间等工艺参数进行了研究,并与传统有桨立式混合工艺的推进剂燃速、力学、安全等性能进行了比较,为后续RAM工艺在复合固体推进剂制备过程中的优化应用提供借鉴与参考。

1 RAM原理

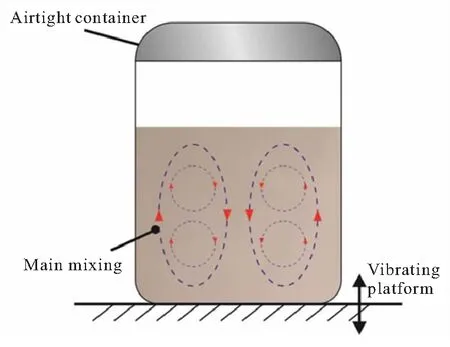

RAM的工作原理明显区别于传统的桨叶混合和离心混合等物料混合方式。RAM基于机械共振原理,在共振条件下让混合容器及物料在垂直方向上产生高加速度(高达100)振动,实现多种物料的高效混合。混合过程物料运动如图1所示,在混合过程中,系统的电机旋转运动或直线运动产生的机械能通过弹簧质量块系统转化成振动平台的低频振动能;在混合物料内产生无数微观小漩涡,每个微混区的直径约50 μm,这些漩涡在整个物料流体中均匀分散,产生的涡流使流体快速均质化,实现预期的混合效果。

图1 声共振混合机工作原理示意图[16-17]

2 实验

2.1 推进剂基础配方

以Al/AP/HMX/聚醚含能粘合剂作基础配方,按配方设计比称量各组分质量,其中Al粉质量分数为18%,AP质量分数为15%,HMX质量分数为40%,聚醚含能粘合剂为混合硝酸酯NG、BTTN增塑的聚乙二醇粘合剂。聚醚含能粘合剂、固化催化剂、中性键合剂、安定剂等组分总质量分数为27%。

2.2 工艺

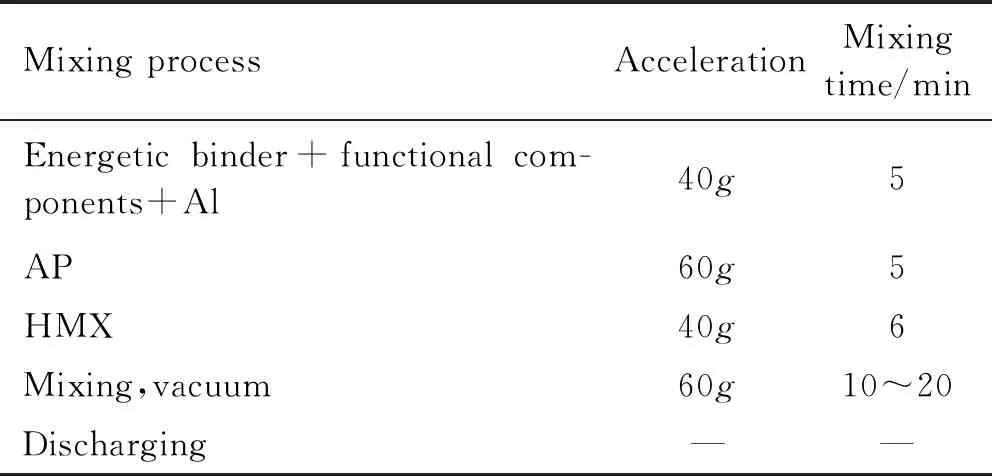

采用湖北航鹏化学科技动力有限公司制造的SEM3型声共振混合机,最大负载能力为3 L。按设计工艺混合制得分散均匀的NEPE推进剂药浆,混合工艺如表1所示。

表1 NEPE推进剂声共振混合工艺

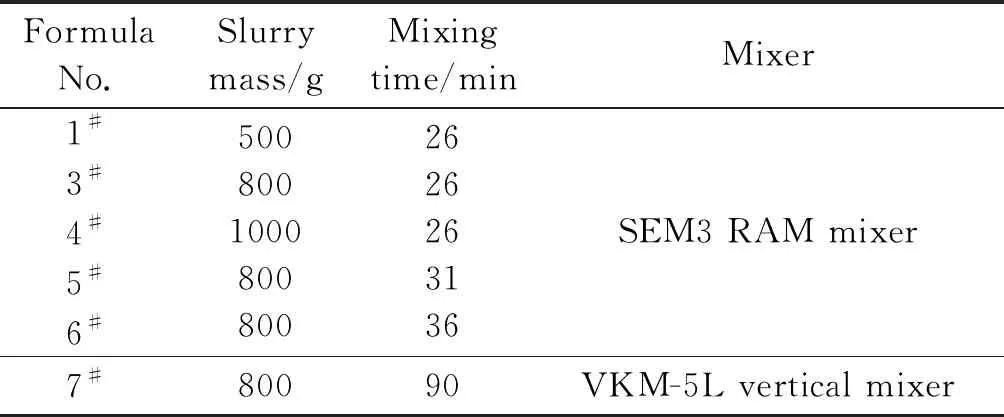

RAM混合的工艺参数加速度采用安装在混合容器上的加速度信号传感器自动采集,用表示,大小为9.8 m/s。按照表1中的混合工艺参数,分别对投料量在500、800、1000 g的药浆进行混合,将混合后的药浆制作成推进剂方坯,测试其燃烧、力学等性能,并与常规立式混合机VKM-5L混合的NEPE推进剂性能对比,具体见表2所示。

表2 不同配方的投料量与混合时间

2.3 推进剂性能测试

2.3.1 安全性能测试

感度测试依据QJ 20019—2018《复合固体推进剂安全性能试验方法》测试推进剂的落锤撞击感度、摩擦感度和静电火花感度。

2.3.2 燃速测试

将固化成型的固体推进剂药块切成样品规格为5 mm×5 mm×100 mm的药条,测试温度为20 ℃。按GJB 770B—2005 方法706.2《燃速水下声发射》规定测试药条的燃速。

2.3.3 力学性能测试

按GJB 770B—2005 方法413.1《最大抗拉强度、断裂强度、最大伸长率和断裂伸长率单向拉伸法》切成哑铃状B型试样。试样的单轴拉伸在电子万能材料试验机(型号Instron 5567)上进行测试。

2.3.4 工艺性能测试

固体推进剂药浆表观粘度和屈服应力采用HAAKE RV20旋转粘度计测定,测试温度为50 ℃。

3 实验结果与讨论

3.1 混合工艺对推进剂安全与工艺性能的影响

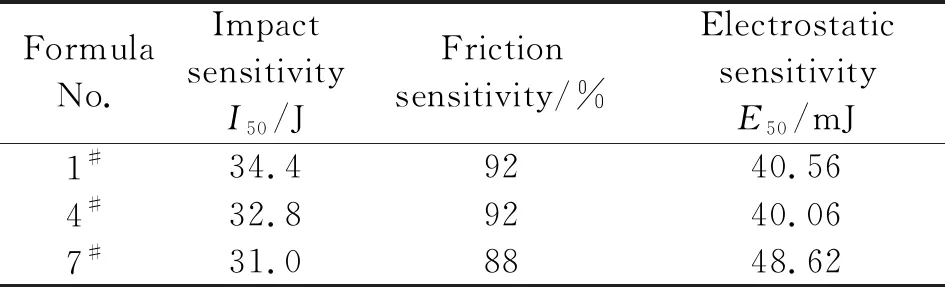

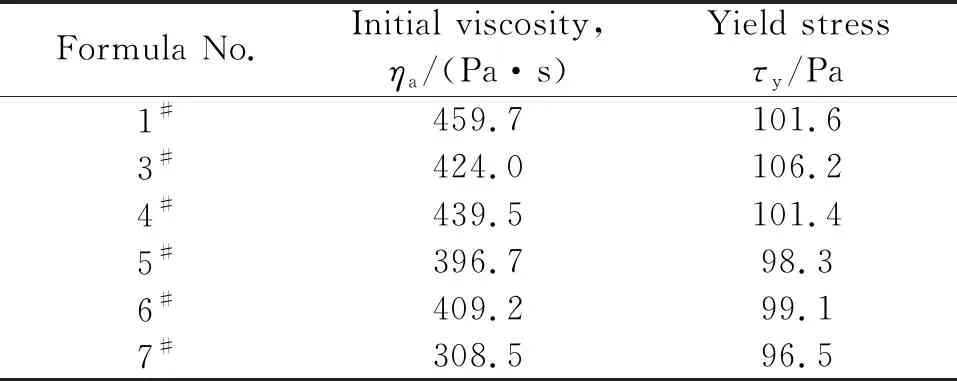

按工艺要求完成混合后测试推进剂出料药浆的安全性能和工艺性能,试验结果见表3和表4。

表3 NEPE推进剂出料药浆安全性能

表4 NEPE推进剂出料药浆工艺性能

从表3可知,RAM投料量分别在500 g和1000 g时,NEPE推进剂出料药浆的撞击感度、摩擦感度和静电火花感度与立式混合机制备的推进剂药浆安全性能基本相当。

由表4可知,在相同混合时间时投料量分别在500、800、1000 g的推进剂药浆初始粘度和屈服应力基本相当。投料量在800 g时,混合时间从26 min延长至31 min,出料药浆工艺性能略有改善;但混合时间从31 min增加至36 min对工艺性能影响不明显。与立式混合机制备的推进剂药浆工艺性能相比,RAM工艺制备的药浆出料表观粘度和屈服应力虽偏高,但药浆的可浇注性较好,固化的推进剂方坯内部致密无气孔。RAM工艺制备药浆粘度偏高的原因可能与填料的“润湿”状态有关,固体填料与粘合剂体系的混合过程是液相粘合剂体系在固体颗粒表面的涂布、润湿过程,由于物理化学吸附作用使填料表面处于一种“润湿”状态。与桨叶混合过程中的剪切、挤压等作用力相比,RAM通过有效载荷中的声压波传播,将系统的机械能传递到混合容器的物料中,填料的“润湿”状态偏弱,导致药浆粘度偏高。

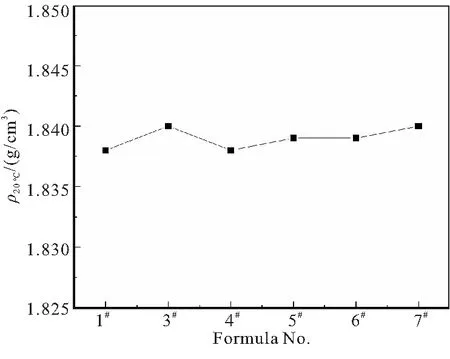

3.2 混合工艺对推进剂密度的影响

在固体推进剂组分混合均匀性评价方面,国内外学者虽做了一些研究工作,但目前尚未形成一个公认统一的定量评价体系。在微观分析上主要采用电子显微镜和光学显微镜下对推进剂形貌的直接观测,宏观是采用目视法或对推进剂性能的对比分析,如推进剂燃速、密度等。RAM工艺对NEPE推进剂密度的影响如图2所示。从图2可知,RAM制备的推进剂密度在1.838~1.840 g/cm之间,与立式混合机制备的推进剂密度1.840 g/cm相当,表明RAM制备的推进剂均匀性较好,混合效果与立式混合相当。

图2 混合工艺对NEPE推进剂密度的影响

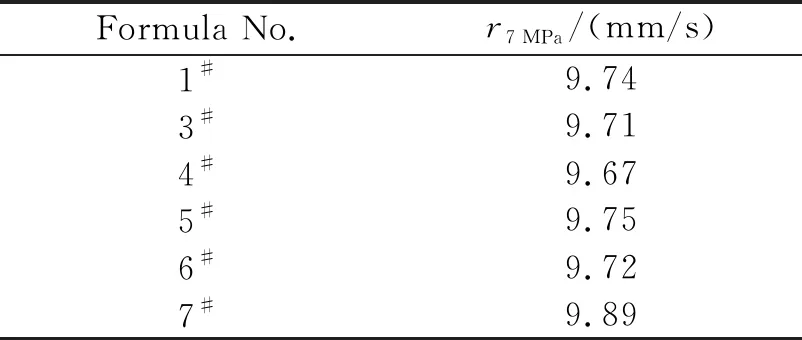

3.3 混合工艺对燃烧性能的影响

RAM工艺对NEPE推进剂燃速的影响如表5所示。在相同混合时间时投料量分别在500、800、1000 g的推进剂7 MPa下药条燃速基本相当,在9.67~9.74 mm/s之间;投料量均在800 g时,延长混合时间对推进剂燃速影响不明显。采用RAM制备的推进剂燃速较立式混合机燃速偏低,7 MPa下药条燃速低约0.14~0.22 mm/s。这主要是由于在立式混合机中物料受到桨叶的剪切、摩擦和挤压等作用力,混合过程中粗颗粒的氧化剂更易破脆,粒径变小,导致燃速相对增加。

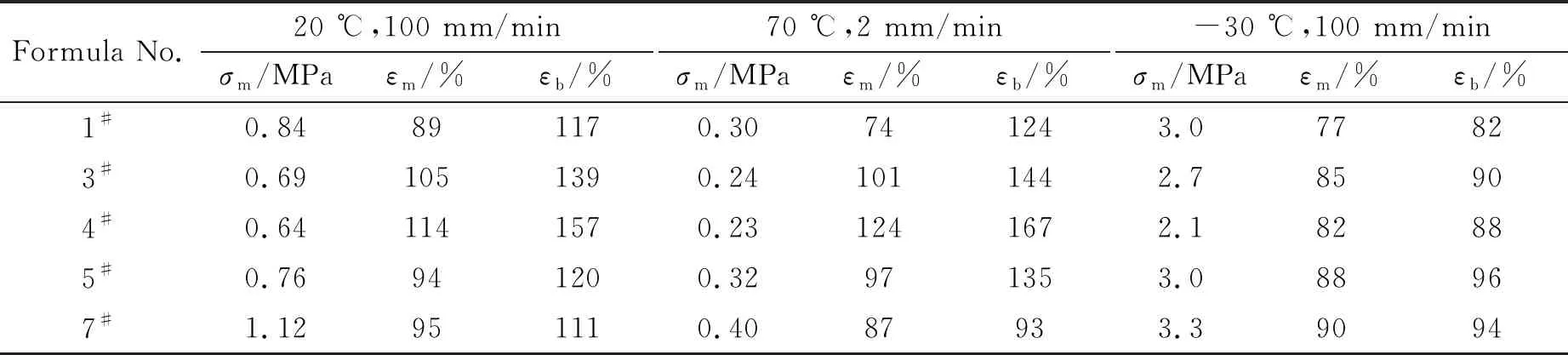

3.4 混合工艺对力学性能的影响

将固化成型的方坯制样分别测试推进剂在20、70、-30 ℃时的力学性能,试验结果如表6所示。从表6可知,在相同混合时间时投料量在500 g时的推进剂常温抗拉强度要高于800 g和1000 g投料量的推进剂,但常温、高温和低温的伸长率要偏低;投料量在800 g和1000 g推进剂的力学性能基本相当。800 g投料量时延长声共振混合时间,推进剂常温抗拉强度略有提高。与立式混合机制备的推进剂力学性能相比,RAM工艺制备的推进剂常温抗拉强度偏低,且在常温和高温力学性能的最大伸长率与断裂伸长率相差较大,存在“脱湿”现象。分析认为,导致“脱湿”的原因主要有两方面:一是由于填料的“润湿”状态偏弱,在一定载荷作用下粘合剂与填料表面之间易分离,吸附作用力在外界载荷时易破坏;另一方面,在NEPE推进剂组成中的中性键合剂NPBA是改善HMX与聚醚含能粘合剂体系界面粘接性能的关键,混合过程中提升键合作用效果可抑制“脱湿”现象。与RAM相比,桨叶混合中热-力-时的耦合作用可能更有利于提升NPBA键合效果,提高推进剂粘合剂基体/填料的界面粘接,改善推进剂力学性能;后续亦可从优化混合温度和加速度等工艺参数来改善力学性能。

表5 混合工艺对NEPE推进剂燃速的影响

表6 混合工艺对NEPE推进剂力学性能的影响

4 结论

(1)采用SEM3型声共振混合工艺制备的NEPE推进剂药浆安全性能与立式混合机制备的推进剂药浆安全性能相当;在500~1000 g投料量下声共振混合推进剂的密度基本相当,物料混合的均匀性较好。

(2)RAM制备的NEPE推进剂药条燃速较立式混合机制备的推进剂燃速低0.14~0.22 mm/s;在20、70、-30 ℃时的抗拉强度均低于立式混合机制备的推进剂,这主要与混合过程中填料的“润湿”状态及键合剂作用效果偏弱有关。

RAM技术可以极大程度简化工艺,提高混合工序的本质安全度,有利于降低成本,提高生产效率。本研究只初步开展了RAM技术在NEPE推进剂制备中的应用研究,后续还可深入研究混合时间、加速度、混合温度、真空度、加料方式及混合机尺寸等对推进剂性能的影响,为RAM技术在固体推进剂中的推广应用奠定基础。