水冲压发动机进水管道尺寸设计及仿真模拟①

2022-05-26高紫晴孙晓羽

贺 征,高紫晴,顾 璇,孙晓羽,刘 昂

(哈尔滨工程大学 航天与建筑工程学院,哈尔滨 150001)

0 引言

水冲压发动机具有高性能、结构简单、安全可靠等特点,是超高速水下推进剂系统的最佳选择,它可以利用航行器外部的水充当燃烧氧化剂和工质来提供动力。进水管道系统的结构直接决定流量、压降等流动参数,进而影响发动机工作水燃比、进水雾化效果等,最终影响发动机整体性能。自前苏联开始研制水冲压发动机至今,关于水冲压发动机原理、固体推进剂配方及进水量等方面都进行了大量实验研究,在燃烧室内流场及发动机水下动力性能等方面也进行了大量数值模拟。但关于进水管路的研究较少。21世纪以来,国内多位学者意识到进水管路设计是决定发动机燃烧性能的关键技术之一,并在管道性能、进水结构及设计方法等方面展开了多项研究。缪万波、孙致月等对水冲压发动机进水管道的工作特性进行了研究;胡凡等提出存在最佳一次水燃比,同时要让发动机的性能达到最佳,需采用多次进水的方式,为进水管路二级进水模型的建立提供了依据;林明东等对进水管路系统设计进行了建模和分析,建立了冲压进水管路系统的设计方法与流程。但关于进水管道具体尺寸设计及仿真的研究较少。

本文以俄罗斯“暴风雪”号鱼雷的外部工况为参考,选择10 m水深、100 m/s的航速作为研究的航行工况,据此提出了对应的进水管道方案,并对进水管路系统的结构及尺寸进行了设计。本设计立足于前人提出的二级进水模型,根据林明东等提出的设计流程,对主进水管道、一次进水管道和二次进水管道分别进行尺寸设计和数值仿真,最终综合考虑安装、尺寸布局等因素校核设计管道的压强降和流量参数。通过对典型工况下水冲压发动机进水管路的研究,得到一种进水管尺寸设计思路,并进行仿真模拟验证理论设计的准确性,以期得到管内流动参数变化规律,为实际工程中进水管的进一步设计研究提供参考。

1 燃烧室简化模型

为简化计算同时得到可靠数据,本文对燃烧过程做出以下假设:

(1)燃烧室为三维的回转体结构;

(2)燃烧室与外界是绝热的;

(3)燃烧室中发生的反应均处于化学平衡状态,燃烧产物的量保持稳定;

(4)燃烧产物中的所有气体和混合的气体都是完全气体,满足=;

(5)推进剂燃烧完全,且燃气在燃烧室内均匀分布,采用轴对称模型。

发动机采用铝基金属燃料具有更好能量特性。为做仿真研究参考,本文选取某型发动机实验参数,推进剂配方为10% HTPB (CHO)、10% AP(NHClO)以及80% Al,设计药柱为端燃药柱。取燃烧室内径为=180 mm,发动机设计长度为1212 mm,装药设计长度为650 mm,根据前人研究可得,最佳水燃比为3︰1。根据推进剂配方可知,其自身所含O元素不足以让C元素与Al元素完全反应,其他所需的O元素均需要从一次进水中获得。1 kg推进剂中含有Al元素29.63 mol,C元素7.288 mol,理想状态下,C元素与Al元素所需的氧原子的量为55.522 mol。为保证一次进水量满足推进剂燃烧需求,同时水量不致于过大造成燃烧室温度下降,为管道尺寸设计参考,本文取一次进水水燃比为1︰1,则二次进水水燃比为2︰1。

2 管道流动分析

2.1 管道水流量分析

根据推进剂自身性质,取其燃速为=30 mm/s,即单位时间燃烧的推进剂长度为30 mm。

将装药截面积取为发动机截面积,有

=π=0025 5 m

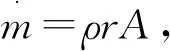

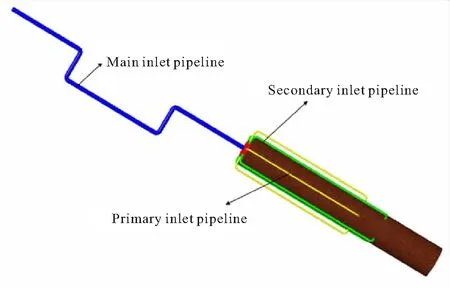

表1 管道流量

2.2 管内流动损失分析

参考“暴风雪”号外部典型工况,航行体在10 m水深的环境下,以100 m/s的航速行驶,根据总压计算公式:

(1)

可以得到航行体外部进水口的总压值为5.250 9 MPa,燃烧室压强取2.5 MPa。

喷嘴进出口压差越大,雾化效果越好,根据已有理论研究成果,离心式喷嘴压降约为0.65 MPa,雾化射流动压损失约为0.85 MPa。因此,要保证海水可以顺利进入燃烧室,只要令管道总压降小于1.250 9 MPa即可。由于管道内流体流动过程中产生的能量损失而造成的总压降低的情况称为管路压强降,要计算压降首先需要计算管道流动损失。

管内流动总损失分为局部能量损失和沿程能量损失。其中,沿程损失是由流体粘滞力造成的损失,可由Darcy-Weisbach公式计算求得:

(2)

式中为沿程损失;为沿程损失系数;为管道长度;为管道直径;为管内流体流动速度;为重力加速度。

Darcy-Weisbach公式是针对充分发展流动的,而在数值计算中给定的恒定入口速度边界条件会具有入口段效应,不满足充分发展流动条件,但与实际情况相符。因此,对此公式进行修正后得到的结果与仿真值进行对比时才有意义。根据圆管湍流流动特点,利用边界层动量积分关系式的近似处理方法,在边界层内速度分布和摩擦应力为一般表达式下,得到沿程压力损失修正系数为1.07。

局部能量损失是发生在流动状态急剧变化的急变流中的能量损失,是在管件附近的局部范围内主要由流体微团的碰撞、流体中产生的旋涡等造成的损失。管流中单位重量流体的局部能量损失可表示为

(3)

式中为局部损失;为沿程损失系数。

总水头损失可写为

=+

(4)

式(2)中的沿程损失系数可由Nicholas试验曲线求得,式(3)中的局部损失系数可通过查阅文献[15]获得。

3 管路构型及仿真计算

3.1 管道三维构型设计

本文基于二级进水模型进行设计,采用二次进水方式,可实现分段燃烧,能更有效提高药柱燃烧效率、提高发动机比冲。根据燃烧室简化模型,将其视为三维回转体结构。考虑到进水应尽可能均匀地从燃烧室周围沿径向注入,以达到进水与推进剂更好的掺混效果,同时根据工程经验,管道数量不应过多,否则会占用过大空间、增加设备安装与维护难度。因此,将每次进水设计为4根管道。

参考文献[10],分支进水管路应从发动机壳体外部沿直线绕行至燃烧室进口处,当流动方向发生变化时引入弯角。为降低管路压降、避免流体流经弯管产生局部损失,弯角设置应尽量少。为做研究适当简化,选用在空间上最节约的90°拐角结构,能够给航行器中其他设备布局留有更多余地,同时90°弯角更常见,研究更具参考意义。

管路系统进水口安装于航行器头部,利用海水与航行器之间相对速度实现进水。巡航过程中根据弹道设计,航行器需要不断机动,其攻角变化和速度波动均会对管道进水口流量及压强产生影响。因此,为提供稳定的工作压力。文献[17]中提出,在主进水管道中采用偏心结构,可以缓冲攻角变化和航速波动对进水流量及压强稳定性的影响。

实际工程中,主进水管路需从航行器头部进水口延伸至位于中后部的发动机,途经自导段与战斗部。考虑整体布局要求,参考文献[8]在主进水管道中增加弯头绕行其他结构。设计细节应根据实际工程要求进行调整,本文为做仿真研究进行适当简化,在管路中体现弯头与偏心结构,研究其流动性能。

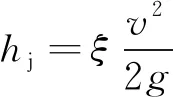

最终选定发动机进水管道形状如图1所示,将整体系统划分为三部分,即主进水管路、一次进水管路及二次进水管路,分别进行尺寸设计、理论计算及仿真模拟。每根分支进水管道的流量如表2所示。

图1 进水管道三维结构示意图

表2 分支进水管道流量

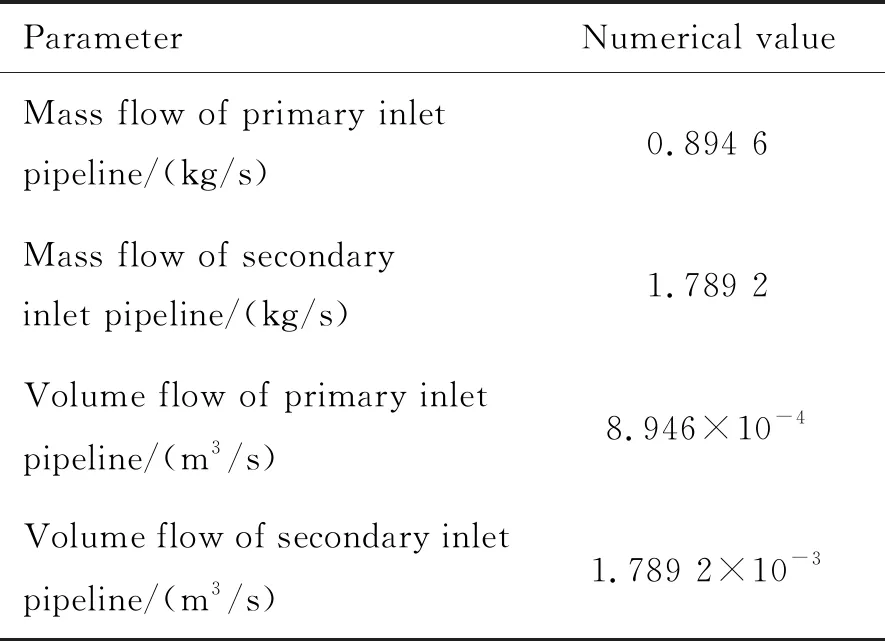

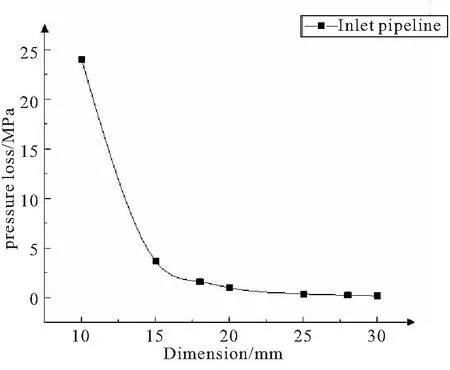

根据每根管道流量校核不同管径设计下的流动压降,可得到图2和图3。

根据图2可知,直径越大,总压强降越小。综合考虑制造难度与尺寸限制等因素,为使一次二次进水口的压强降保持大致相同,最终选定一次进水管道直径为10 mm,二次进水管道直径为13.5 mm。根据图3可知,当管径由10 mm增加至20 mm时,其压强降迅速减小,由20 mm增加至25 mm时,其压强变化减缓。随管径逐渐增加,其压强降的降低幅度逐渐减小。因此,综合考虑到管路压强降限制以及尺寸限制,最终主进水管道直径设计为25 mm。

图2 分支进水管道不同管径压强降

图3 主进水管道不同管径压强降

3.2 网格划分及边界条件设置

由于理论计算损失系数多为经验公式,通过仿真模拟既可验证理论公式准确性,又可得到管内压力云图,分析管道流动规律。本文所做仿真计算基于商业CFD计算平台ANSYS进行,使用ICEM软件对三根进水管道的三维模型进行网格划分,使用FLUENT软件对管道流动过程进行了数值模拟。

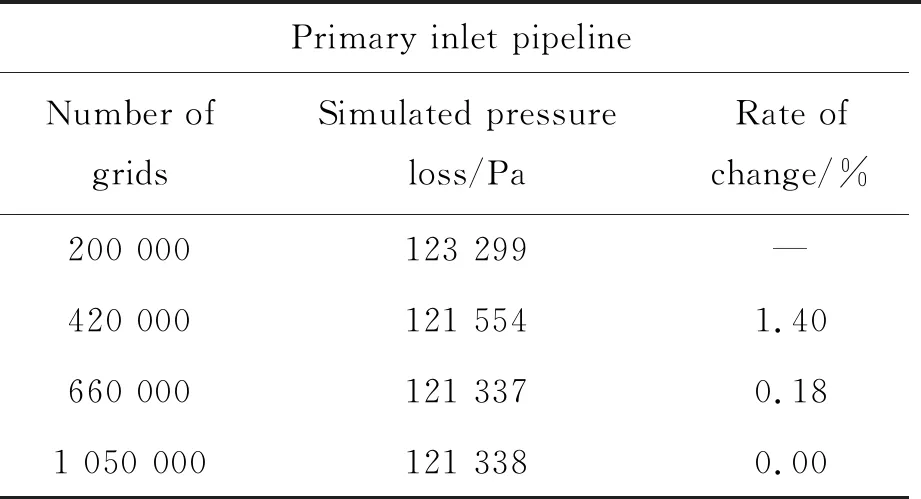

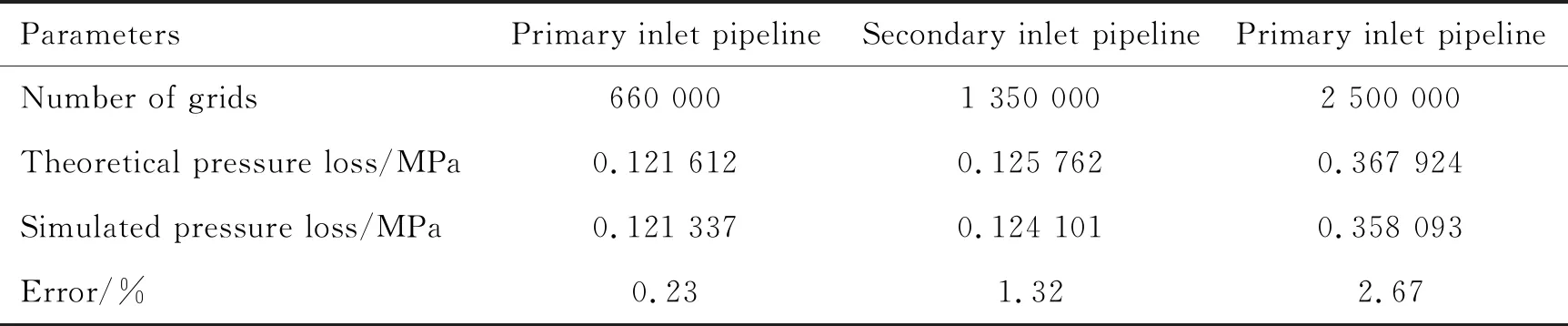

根据一次进水管道模型,选择了200 000、420 000、660 000、1 050 000共四套网格方案,最终计算结果与变化率如表3所示。

当网格数量由200 000增加至660 000时,结果变化率逐渐减小,由660 000增加至1 050 000时,结果不再改变。因此,当网格为660 000时,其数量已经不会对结果产生影响。根据此管道尺寸与网格数量匹配情况,对应选择二次进水管道与主进水管道网格方案分别为1 350 000与2 500 000。

当水处于液态时,取水在一个大气压下,20 ℃时的物性参数,即密度为1000 kg/m,动力粘度为1.005×10Pa·s,管壁粗糙度为0.01 mm。

边界条件设置如下:

(1)入口采用速度入口,一次进水管道入口值为11.39 m/s,二次进水管道入口值为12.50 m/s,主进水管道入口值为21.87 m/s。

(2)出口采用压力出口,由于燃烧室压强取为2.5 MPa,且喷嘴总压降为1.5 MPa,则分支进水管道出口总压为4 MPa。校核完成分支进水管道压降后,倒推主进水管道出口压强,继续进行仿真校核。

(3)湍流模型采用RNG-湍流模型、近壁面无滑移的壁面函数。

(4)使用压力基求解器,采用SIMPLE算法,动量方程、方程和方程均采用一阶迎风差分格式。

表3 一次进水管道在不同数量网格下仿真结果

3.3 仿真计算结果与分析

在完成分支进水管道仿真后可得到,其管路压降均小于0.125 MPa,并且已知入口压强为4 MPa。因此,可取主进水管道出口压强为4.125 MPa。此值比实际值稍大,这说明若在此边界条件下管路不发生回流,则实际情况下水可以正常流动。

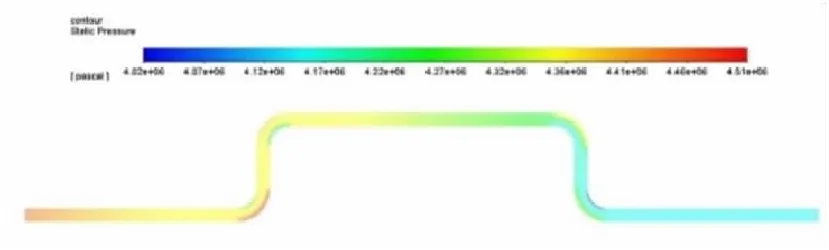

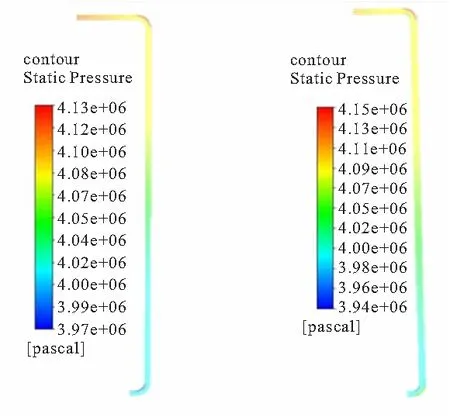

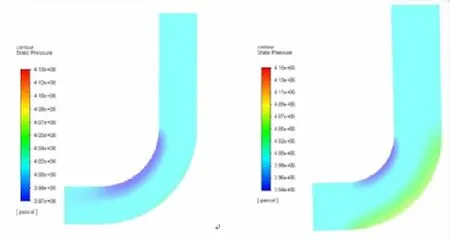

三支管道的仿真结果云图如图4和图5所示。

图4 主进水管道仿真结果压力云图

(a)Primary inlet pipeline (b)Secondary inlet pipeline

(c)Primary inlet pipeline outlet local (d)Secondary inlet pipeline outlet local

根据云图可知,3根管道管内压强随水流动逐渐降低,由于弯管结构的局部损失,在流经时水压强有一个较大幅度下降。弯管局部损失主要是由二次流现象造成的,根据弯管局部压力云图可发现,管壁内侧存在低压区、管壁外侧存在高压区,压差存在造成流体由外侧流向内侧,二次流现象产生,这使得主流速度之外增加了局部速度,造成了管道损失的增加。通过两分支进水管道云图对比可以发现,二次管道出口弯角处内侧低压区较小、外侧高压区较大、内外壁压差更明显,这与管内流速以及管道的弯曲半径与管道直径的比值有关。二次进水管内流速更大,管径比更小。因此,二次流强度更强,管道局部损失增加。

二次进水管总体压力损失大于一次进水管,这是由于二次进水管弯角局部损失大于一次进水管,同时二次进水管更长,沿程损失也相应增加。具体理论计算结果与仿真模拟结果如表4所示。

由表4得知,主进水管路与分支进水管路仿真压强降之和小于1.250 9 MPa,此设计方案具有可行性。理论计算压强降与仿真压强降结果有细微差距,这主要是由于损失系数多通过实验由经验公式得出,而仿真使用的三维模型在湍流流动下也存在随机性。根据结果对比得到,理论计算值与仿真值在误差范围内基本吻合,认为此理论设计思路可信。管路仿真模拟真实流动的压降略小于理论计算值,这对于工程设计是有利的,为不同推进剂配方及进水需求的发动机进水管道尺寸提供一定参考。

表4 进水管道仿真计算结果

4 结论

水冲压发动机利用航行器外部的水充当氧化剂与推进剂组分发生反应产生推力。因此,控制进水流量与压力的进水管路是影响水冲压发动机燃烧效率的关键系统。为完善进水管路设计,提高发动机性能,本文参考来流100 m/s、工作深度10 m的典型工况,对水冲压发动机进水管路尺寸进行了设计,基于此完成了管道仿真模拟,得到了管内进水流动规律。

(1)基于燃烧室热力计算简化假设,对水冲压发动机进水管路系统的流动参数进行了理论分析,依据二级进水结构完成了管道尺寸设计。综合考虑管道安装配合等因素,最终选定了主进水管道直径为25 mm,两根分支进水管道直径分别为10 mm和13.5 mm的方案。在此方案下,两根分支进水管路压降相近,尺寸相差不大,具有更好的适配性能。

(2)使用ANSYS ICEM软件对管道进行了结构化网格划分,使用Fluent仿真软件,对三维管道进行了数值模拟,得到了管内压强沿管道流动下的变化规律。与理论计算结果对比得到,管内流动压降仿真值与理论值在误差范围内保持一致,理论计算所用经验公式可信,且管路总压降能够保证航行器外部的水进入燃烧室内,设计合理。

本文立足二级进水模型完成了典型工况下水冲压发动机进水管路的尺寸设计,为实际工程中处于其他工况下不同进水需求的水冲压发动机进水管路尺寸设计提供了参考。