铝合金微波腔体表面处理工艺

2022-05-25付国华张礼学

付国华,张礼学

(1.桂林长海发展有限责任公司,广西 桂林 541001;2.陆军装备部驻柳州地区军事代表室,广西 柳州 545000)

铝及铝合金来源广泛、价格低廉,又具有质轻、熔点低、导电性和导热性优良、比强度高、易加工成型等优点,在电子微波行业里被用以代替铜材来降低产品的成本和自重。但铝及铝合金表面极易氧化,致使表面电阻增大,通电时2个零件的接触点容易升温而发生电蚀。此外,铝合金还存在硬度低、耐磨性差、易发生晶间腐蚀、焊接性不佳等缺点,需通过化学氧化、阳极氧化、化学镀、电镀等方式来改善其表面性能。笔者所在公司生产的某型号微波设备长期运行在沙漠或海洋大气的恶劣环境中,因此必须对其中的铝制微波腔体进行化学氧化、电镀或化学镀等表面处理,以赋予其较高的耐温度冲击和耐湿热性能。

铝合金很难直接上镀,良好的预处理效果是保证后续化学镀和电镀的必要条件。二次浸锌是目前最常用的铝合金镀前预处理工艺。但锌的电位较低,化学性质不稳定,产品处于潮湿环境中时锌层容易发生横向腐蚀,导致镀层脱落[1]。通过在铝合金表面制备具有催化活性的均匀镍镀层可解决上述问题[2]。本文采用浸镍工艺代替传统的二次浸锌,结合电镀可剥胶对铝合金腔体局部进行化学氧化,其余部位电镀Ag或Au。

1 铝合金微波腔体表面处理工艺

1.1 基体材料

基材为100 mm × 100 mm × 2 mm的6061铝合金,采用德国斯派克SPECTROMAXx型电火花直读光谱仪测得其元素组成(以质量分数计)为:Mg 0.8% ~ 1.2%,Fe 0.7%,Si 0.4% ~ 0.8%,Cu 0.15% ~ 0.40%,Mn 0.15%,Zn 0.25%,Ti 0.15%,Cr 0.04% ~ 0.35%,Al余量。

1.2 工艺流程

预处理的工艺流程为:化学除油→水洗→碱蚀→水洗→酸洗出光→水洗→化学氧化→水洗→烘干→一次涂覆电镀可剥胶→烘干固化→二次涂覆电镀可剥胶→烘干固化→修整可剥胶边缘→碱蚀除膜→水洗→酸洗出光→水洗→浸镍→水洗→电镀Ag或Au→热水洗→烘干→拆可剥胶→检验。

电镀Ag的工艺流程为:氰化物体系镀铜→水洗→氰化物体系镀银→水洗→防变色处理→水洗。

电镀Au的工艺流程为:化学镀镍→水洗→氰化物体系镀金→水洗。

1.3 配方和工艺条件

1.3.1 化学除油

碳酸钠25 ~ 35 g/L,磷酸钠25 ~ 35 g/L,温度60 ~ 70 °C,时间2 ~ 3 min。

1.3.2 碱蚀

氢氧化钠50 ~ 60 g/L,温度50 ~ 60 °C,时间5 ~ 10 s。

1.3.3 酸洗出光

98%浓硫酸100 mL/L,32%双氧水50 mL/L,室温,时间10 ~ 20 s。

1.3.4 化学氧化

铬酸酐4 g/L,氟化钠1 g/L,铁氰化钾0.5 g/L,室温,时间20 ~ 40 s。

1.3.5 浸镍

六水合硫酸镍10 g/L,酒石酸钾钠51 g/L,柠檬酸钠59 g/L,pH 10 ~ 11,室温,时间30 ~ 60 s。

1.3.6 氰化物体系镀铜

氰化亚铜40 g/L,游离氰化钠5 ~ 6 g/L,碳酸钠30 g/L,酒石酸钾钠60 g/L,温度40 ~ 45 °C。先在电流密度2.5 A/dm2下电镀2 min,再在电流密度1.3 A/dm2下电镀3 ~ 5 min。

1.3.7 氰化物体系镀银

氰化银钾50 ~ 55 g/L,氰化钾40 ~ 65 g/L,室温,电流密度0.5 ~ 1 A/dm2,时间视所需厚度而定。

1.3.8 化学镀镍

由深圳三合镁公司提供,镀液组成和工艺条件为:SHM-EN 300A 60 mL/L,SHM-EN 300B 180 mL/L,pH 4.2 ~ 4.8,温度 82 ~ 90 °C,时间 30 min。

1.3.9 氰化物体系镀金

氰化金钾10 g/L,柠檬酸铵100 g/L,酒石酸锑钾0.05 ~ 0.30 g/L,pH 5.2 ~ 5.8,室温,电流密度0.10 ~0.3 A/dm2,时间10 min。

1.4 工艺操作要点

1.4.1 化学氧化后不宜高温烘烤

铝合金化学氧化膜一般呈金黄色,并夹杂红绿色。化学氧化膜中含有一定的结晶水,随温度升高,膜层中的结晶水逐渐减少,红绿色随之褪去,最后整体呈黄白色。在温度升高到一定程度时膜层会出现开裂甚至粉化。因此,铝合金件在化学氧化后不宜进行高温烘烤。

1.4.2 正确选用、刷涂和清除电镀可剥胶

(1) 电镀可剥胶生产厂家众多,品质参差不齐,同种电镀可剥胶在裸金属上与不同镀层上的粘附性能也有所不同。因此要多取样进行试验。

(2) 电镀可剥胶在烘烤固化后往往会出现缩孔现象,一些孔可能直达底层,所以只涂刷1次电镀可剥胶容易出现漏镀现象,至少要涂刷2次,保证电镀可剥胶完全覆盖样品表面。

(3) 在精密复杂回路处的电镀可剥胶固化后难以被连贯剥离,盲孔死角处往往会有残留,可先用有机溶剂浸泡软化,再用毛刷清除,最后用中性除油剂清洗。

1.4.3 严控浸镍时间

浸镍时间过长时,零件表面的置换镍粗糙而疏松,影响后续镀层与基材之间的结合力,因此必须严格控制浸镍时间。

1.4.4 控制好电镀金工艺

(1) 金镀层的性能和颜色与镀液pH密切相关[3],生产前应测定和调整镀液的pH。

(2) 使用不锈钢作为阳极时应定期补充金盐。

(3) 考虑到生产成本和锡焊时的金脆效应[4],应尽可能地减小金镀层的厚度。对于有焊接需求的零件,可在电镀金前先电镀光亮镍或化学镀镍,以获得沾锡效果和机械性能良好的底层。

2 镀层性能

2.1 结合力

按照 GB/T 12307.2–1990《金属覆盖层 银和银合金电镀层试验方法 第二部分 结合强度试验》和 GB/T 12305.5–1990《金属覆盖层 金和金合金电镀层的试验方法 第五部分 结合强度试验》,采用热震法检测镀层结合力。先在(190 ± 10) °C烘箱中恒温30 min,取出后迅速浸入室温水中,要求镀层无起泡和脱落现象。结果显示,经热震试验的银镀层和金镀层表面均完好,结合力合格。

2.2 钎焊性

根据GB/T 16745–1997《金属覆盖层产品钎焊性的标准试验方法》,采用熔融浸锡法检测样品的钎焊性。结果显示,镀银和镀金试样表面 95%以上都均匀地覆盖了一层光亮、平滑的锡铅焊料。用刀片挑、刮焊料覆盖层时,焊料附着牢固、无脱落,说明镀层钎焊性良好。

2.3 耐温度冲击性

按照GJB 150.5A–2009《军用装备实验室环境试验方法 第5部分:温度冲击试验》进行高低温冲击试验。以不超过3 °C/min的速率将试验箱内温度调至低温−55 °C,保持30 min后在1 min内将试件转移至85 °C的高温环境中,保持30 min,如此便完成1次温度冲击循环。结果显示,冲击10次后试件表面无镀层鼓泡、起皮、脱落等缺陷。

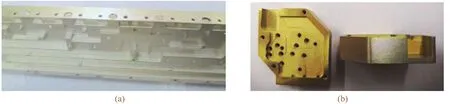

目前该工艺已应用到部分产品(见图1)生产中,各项性能都满足要求。

图1 整体化学氧化后再局部镀银(a)或镀金(b)的产品Figure 1 Products treated by integral chemical oxidation followed by local silver plating (a) or gold plating (b)

3 结语

随着微波行业对铝合金使用量的增大,对铝合金表面处理要求随之提高。相比于传统的象形夹具和蜜蜡涂覆,电镀可剥胶为同一零件不同部位差异化的表面处理带来极大的便利。与传统二次浸锌预处理相比,采用浸镍工艺减少了4道工序,有效缩短了生产周期和降低了生产成本。