压力管道焊缝一次验收合格率提高措施

2022-05-25丁德胜

丁德胜

(甘肃省水利水电工程局有限责任公司,甘肃 兰州 730046)

0 前 言

甘肃中部生态移民扶贫开发供水工程东干渠第十标段包括东干一分干渠、东干二分干渠,以及东干二分干二支渠、三支渠、四支渠。标段总长25 319.94 m,其中东干一分干长10 064.32 m,东干二分干长 10 793.87 m,东干二分干二支渠长1 738.37 m,东干二分干三支渠长1 922.87 m,东干二分干四支渠长800.49 m。本标段主要建筑物为泵站、压力管道、自流管道、矩形暗渠、倒虹吸、渡槽、节制分水闸、退水闸、直斗分水闸、退水渠、排洪涵等。在压力管道安装中,提高焊缝验收合格率,加强管理,提高安装效率,在节约一定资源的同时,也能提高安装的生产效益。因此,在压力管道安装过程中,应当注重焊缝的成品问题,提高管理效率,优化焊接技术[1-4]。

1 压力管道安装过程中生产现状

1.1 存在问题

为了确保压力管道焊接质量,提高压力管道焊缝一次验收合格率,结合本工程实际,对现场焊接的83道焊缝进行自检验收,其中合格70道,不合格13道,合格率为84.3%。经检查分析,针对自检出现的情况,进行整理,找出了影响管道焊缝不合格的4个主要因素:①焊缝有气孔;②焊缝有夹渣;③焊缝有裂纹;④焊缝对接错边。

调查得知,焊缝存在气孔发生频率较高,合计占61.5%,所以归总为焊缝气孔是影响压力管道焊接施工质量情况的主要问题。

1.2 可行性计算

由调查表可知,焊缝存在气孔这项症结占到了焊接一次合格率不达标的61.5%,如果解决掉80%,则总的焊接一次合格率将达到92.0%。

计算步骤如下:84.3%+(1-84.3%)×61.5%×80%=92.0%(注:现状值+(1-现状值)×气孔所占不合格项目的百分比率×能够解决的比率=活动后焊缝一次合格率)。

1.3 原因分析

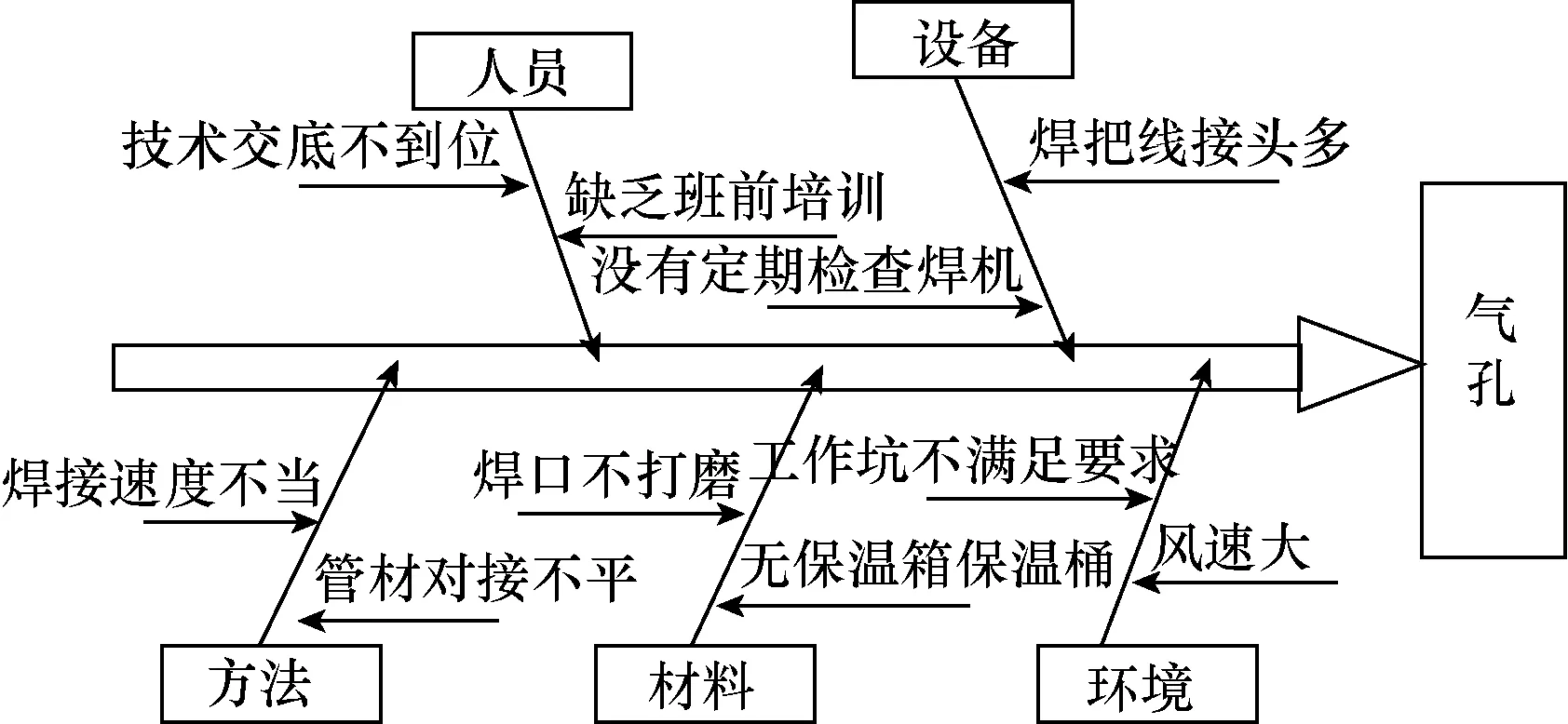

针对压力管道焊接一次合格率低的现状,根据以往管道焊接经验,利用“头脑风暴法”[5]对焊接过程中产生气孔的影响因素进行了分析、讨论,将分析的原因按照人员、设备、材料、方法、环境五个方面进行归纳 并绘制出因果如图1。

图1 影响产生气孔主要因素归纳图

1.4 确定主要原因

要因确认一:技术交底不到位;确认方法:调查有无技术交底以及交底情况,责任到人。标准:有技术交底记录并签字确认,覆盖率100%。确认过程:调查前期施工之前是否对压力管道焊工[6]进行技术交底。通过确认可知,项目部已按项目部管理制度要求对施工人员进行了技术交底,覆盖率达100%。结论:技术交底不到位不是要因。

要因确认二:缺乏班前培训;确认方法:检查工人接受班前培训的情况。标准:受训人员的效果评价达到合格,考核成绩优良(大于等于80分)。确认过程:调查前期施工之前是否对压力管道焊接工人进行班前培训并检查培训结果。从以上确认结果可知,项目部已按项目部管理制度要求对施工人员进行了班前培训,考核成绩合格率达100%。结论:缺乏班前培训不是要因。

要因确认三:焊把线接头多;确认方法:检查现场焊把线接头情况。标准:焊缝完成后移动设备,禁止加长焊接线。确认过程:检查现场焊机接线情况,现场严格执行“一缝一动”的焊接标准,未私自加长焊接线。经了解,焊把线接头多会使施工电流不稳定,影响焊接质量,现场检查,焊管作业严格执行焊接标准,未出现私自加长焊接线现象。结论:焊把线接头多不是要因。

要因确认四:没有定期检查施工焊机;确认方法:检查电焊机的维修保养记录。标准:每班开始作业前先行检查施工焊机(每天2次),并做好相关记录。确认过程:现场参与管道安装班组班组仪器检查过程,并随机抽查检查记录。确认结果可知,现场已按项目部管理制度要求,做到施工前检查施工设备,并做好相关记录,确保压力管道的焊接施工质量[7]。结论:没有定期检查施工焊机不是要因。

要因确认五:焊接速度不当;确认方法:调查、分析焊接速度对气孔产生的影响。标准:需要掌握适宜的焊接速度。确认过程:经调查,从焊透及焊缝[8]良好成形来考虑,电弧中断的时间越短越好,这就要求焊工以较快的速度来更换焊条。当焊缝温度已冷却再继续时,应清熔渣后,用长弧焊烤1~2 s后再继续焊接。在焊道的不同区段,须采用相匹配的焊接电压与焊接速度值。抽检当天不同焊工完成的十道焊口,检测合格,说明作业焊工掌握适宜焊接速度。从以上确认结果可知,作业焊工掌握了适宜焊接速度,当天抽检合格率达100%。结论:焊接速度不当不是要因。

要因确认六:管口对接不平;确认方法:现场实测管材对接后的对齐情况。标准:管材两端的错位量不能超过壁厚的10%。确认过程:实测不合格焊缝处管口对齐情况,确认结果可知,存在管口对接错位量超过标准值。结论:管口对接不平是要因。

要因确认七:焊口不打磨;确认方法:现场实测管材组对后的打磨情况。标准:组对前必须打磨坡口及两侧20 mm范围内油污、铁锈等,直至露出金属光泽。确认过程:检查现场完成焊缝打磨情况,经查,管道吊装时造成的坡口损伤均已做打磨处理,坡口形状规则,露出金属光泽。确认结果可知,管道坡口全部打磨处理,坡口形状规则、无油污铁锈现象。结论:焊口不打磨不是要因。

要因确认八:保温箱保温桶缺失;确认方法:现场调查记录,统计配备情况。标准:保温箱保温桶需保证作业焊工人手一个。确认过程:经查,班组没有配备保温箱,焊工没有保温筒,焊条未经烘干,水分高温分解产生氢气是造成气孔的原因之一。调查管道安装作业人员保温设备配备情况。调查结果可知,对作业人员丢失的保温设备未能及时补充,同时部分焊接人员存在省事不携带的侥幸心理,保温设备持有作业率未能达到100%。结论:保温箱保温桶缺失是要因。

要因确认九:工作坑不满足施工要求;确认方法:现场调查工作坑留置现状。标准:工作坑尺寸与位置需与焊缝对称,排净积水。确认过程:现场查看施工之前所挖工作坑是否满足管道焊接标准要求。经查,工作坑留置的尺寸及位置与焊缝位置对称,施焊前实测实量,工作坑及时抽水,未造成焊工无法施焊或中途断焊现象。结论:工作坑不满足施工要求不是要因。

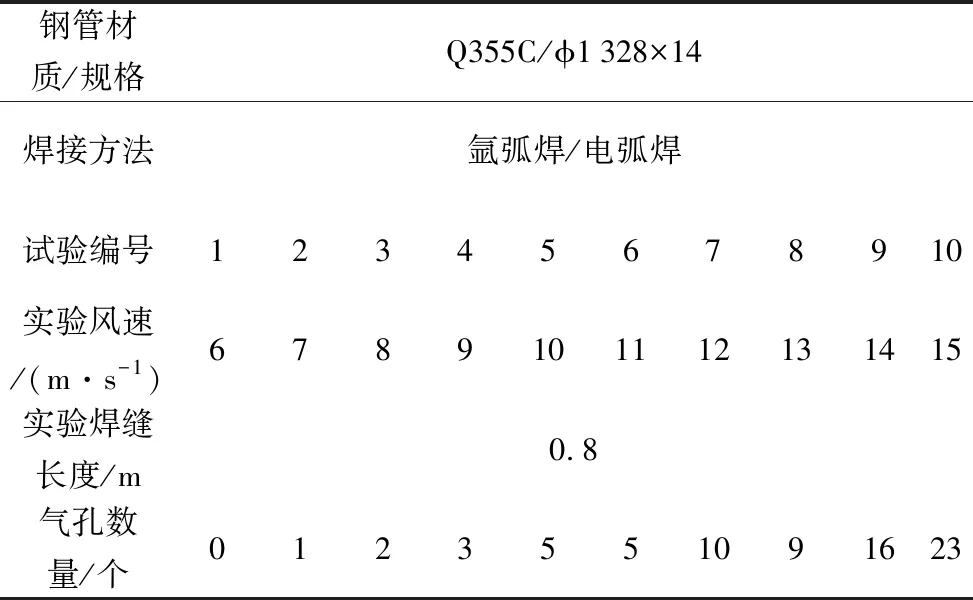

要因确认十:风速大;确认方法:实验测定风速对焊缝质量情况的影响。标准:风速达到6 m/s未采取防风措施禁止作业。确认过程:针对焊接缺陷中气孔所占比例较大,根据焊接经验,结合当地环境因素,在临界风速下,对末端因素风速大进行试验,根据数据显示,当风速>11 m/s 时,气孔数量增加较大;当风速>14 m/s 时,气孔数量急剧攀升(如表1所示)。结论:风速大是要因。

表1 风速对焊缝产生气孔影响实验数据统计表

2 提高压力管道焊缝一次验收合格率对策及措施

针对以上影响焊缝成型质量3个主要原因,提出对策方案,并对各方案对策进行可行性分析评价,确定相应的对策,设置实施对策目标,最后制定了对策实施。

2.1 对策实施一

要因一:管口对接不平;实施对策:对管材错边管口重新对接。预期目标:管材两端的错位量不超过壁厚的10%。采取措施:①全面检查已对管口错边情况,错边管口重新对接;②根据现场检查的错边情况对作业人员进行技术交底;③安排专人跟踪对管情况。实施过程:项目部对此由焊接辅助班组单独组织3名工人从事错边管口重新对接,确保每个管口错位量不超过壁厚的10%。同时跟进检测后续对管情况,杜绝10%壁厚错边量再次发生。对策实施效果检查:对策实施过程中,对后续对接的60道管口统计分析,全部符合对接标准。结论:对策实施后,彻底解决了对接管口错位量超过10%壁厚现象。效果评价:对策达到预期效果。

2.2 对策实施二

要因二:保温箱保温桶缺失。实施对策:补够配齐保温桶保温箱。预期目标:焊接实现保温设备100%配备,100%携带作业。采取措施:①定期检查保温设备存量,若有缺失尽快补齐;②针对保温设备重要性对作业人员进行交底;③安排专人检查保温设备携带情况。实施过程:项目部针对管道焊接班组当下存在的问题进行了技术交底,会上着重强调了使用受潮焊条作业的危害性以及携带保温设备作业的重要性,对上次检查中不带保温设备的焊工进行批评教育,会后盘点了现有库存,对遗失损坏的保温设备做了补充计划。对策实施效果检查:对策实施后,针对保温设备携带情况进行抽查方式检查,保温设备满足施工要求(保温箱每组一个,保温桶每人一个)。结论:保温设备缺失对焊缝质量造成的影响基本解决,同时要求班组定期检查保温设备运行情况,对失效老化的设备及时维修更换。效果评价:对策达到预期效果。

2.3 对策实施三

要因三:风速大。实施对策:管道作业设置防风或停工措施。预期目标:减少因风速引起的气孔。采取措施:①焊接作业现场设置防风棚;②根据风速对气孔影响的实验结果对作业人员进行技术交底;③安排专人检测天气,风速大于6 m/s设置防风措施或停工。实施过程:根据“风速对焊缝质量情况的影响”实验的结果,结合项目部所处地区不时有大风、扬尘的天气现状,认为风速在6~10 m/s时可搭设防风棚进行作业,风速大于10 m/s时需严禁作业以实现减少因风速引起的气孔这一目标。对策实施效果检查:对策实施过程中,对风速大于6 m/s现场施工情况统计调查,施工现场当风速大于等于6 m/s时做了100%采取防风,当风速大于等于8 m/s时停工。结论:经查,风速大于6 m/s时做到了100%采取防风或停工措施,有效控制了风速对焊缝质量影响这一要因。效果评价:对策达到预期效果。

3 提高压力管道焊缝一次验收合格率效果检查

3.1 实施效果

完成了课题确定的全部对策措施,每项措施均达到了对策制定时的预期效果后,对对策实施后焊接的87道管口进行验收,其中合格焊缝84道,不合格焊缝3道,合格率达到96.6%,圆满完成了活动初期设定的目标。经过检查,活动后压力管道焊缝一次验收合格率满足要求标准,缺陷要因得到了明显的改善,完成了预期目标。

3.2 效益检查

通过提高压力管道一次验收合格率,自2019年9月至2020年11月累计减少因可能由焊缝产生气孔缺陷而发生的

返工36次,综合计算二次检测拍片费用,返修人工费用,设备及材料费总计约22万元,扣除活动费用(约5 000元)后节约成本约21.5万元。随着日后施工的推进,经济效益将越加显著。

4 制定巩固措施

1)对本次活动中实施的有效方法和措施,按规定审批编制了《压力管道焊接作业指导书》,在以后的实际施工中对照实施。

2)继续加强班组培训力度,并且营造个人自学气氛,努力提高个人的专业技术技能。

3)加强思想教育,培养职工主人翁的意识,发扬不怕苦,不怕累的精神。

4)安排人员跟进检测后续验收检测情况,确保各项措施严格执行。

5 结束语

综上所述,通过提高压力管道焊缝一次验收合格率,能够达到良好的验收效果,增强压力管道安装的生产能力。在节约资源的同时,也能减少整体成本的投入,增加合格率产量,推动焊接技术实现效益的最大化。

[ID:013185]