不同参数组合下纵肋顶板焊根关键测点应力变化分析

2022-05-25吴晓东朱金柱

吴晓东,朱金柱

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 431400;3.交通运输行业交通基础设施智能制造研发中心,湖北 武汉 431400;4.中交公路长大桥建设国家工程研究中心有限公司,湖北 武汉 431400)

0 前 言

由于具有极限承载能力大、跨越能力强、便于施工等优点,正交异性钢桥面板在国内外公路和铁路桥梁中应用较为广泛。然而,由于其焊缝众多,应力集中问题较为突出,并且在局部承受汽车轮载的反复作用下易出现疲劳开裂。由于疲劳裂纹初始时极难被发现,均是在发展到一定程度后被检查出来,此时已经对结构刚度和安全产生了一定的影响,因此,疲劳开裂严重影响结构的安全运营[1]。在诸多疲劳易损细节中,纵肋顶板焊接细节所占比例较大,并且所造成的危害也最为严重[2]。

根据调查结果,80%~90%的钢桥破坏与疲劳密切相关,疲劳已成为钢桥结构失效的主要原因之一[3]。为了寻找不同参数组合下纵肋顶板焊根处关键测点应力变化规律,本文建立了包含不同参数的有限元模型,提取离焊根5 mm处关键测点应力,对比了不同参数组合下焊根处关键测点应力变化规律。

1 试验简介

根据文献[4]中试验模型建立了与之对应的有限元模型。试件顶板通过高强螺栓固定于试验工装上。试件主要结构参数为:顶板厚度为14 mm或16 mm,U肋腹板厚度8 mm,纵肋腹板与顶板夹角为78°,熔透率取80%和100%两种。加载面积为100 mm×160 mm。试件所施加荷载通过离焊趾5 mm处测点的应力进行控制,本文所施加荷载大小分为55、80 MPa两种。

2 有限元模型建立及模型验证

2.1 有限元模型的建立

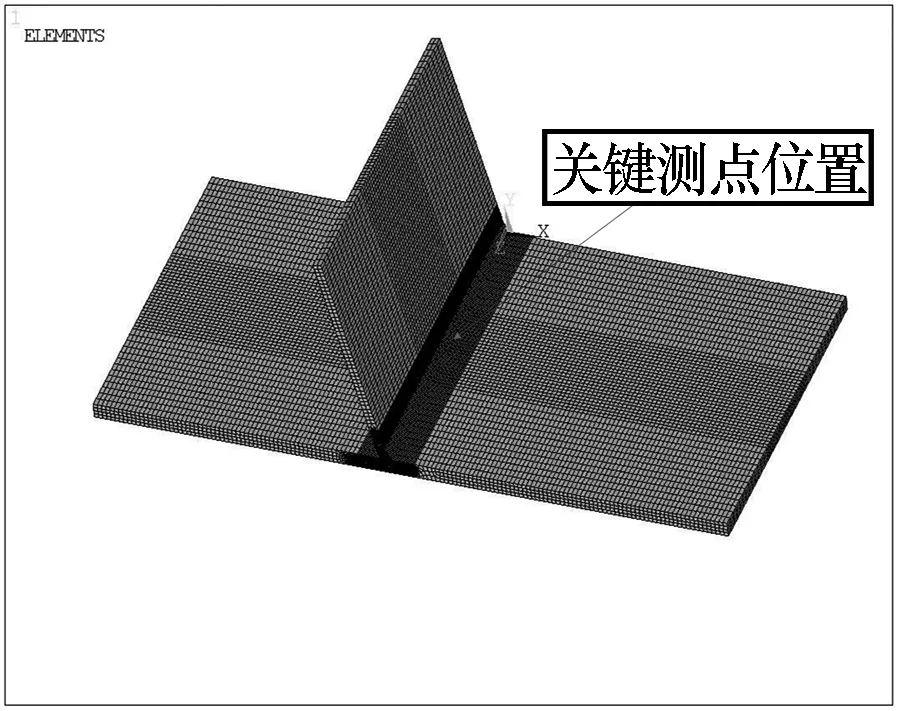

本文通过有限元软件建立试件有限元模型,取距焊缝中心处各6 cm焊缝长度作为子模型来模拟裂纹扩展。钢材弹性模量为2.0×105MPa,泊松比为0.3。有限元模型及子模型如图1所示。

(a)全局模型

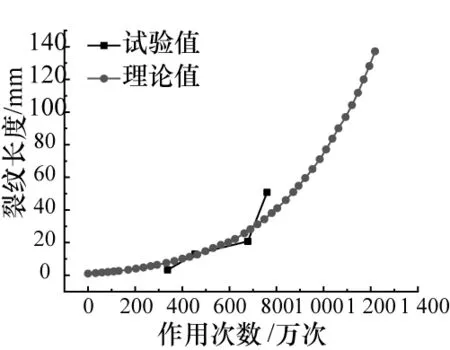

2.2 模型有效性验证

根据断裂力学[5-6]相关理论知识,可以得到裂纹扩展疲劳寿命与裂纹扩展长度之间的关系,通过与文章中实测结果对比,可以看出,理论结果能够和实测结果较好的吻合。对比结果如图2所示。

图2 有限元与实测结果对比图

3 计算结果

3.1 计算结果提取

基于已建立的有限元模型,设定裂纹初始尺寸及扩展步长,从结果文件中提取关注点横向应力大小和中裂纹扩展深度。方便对比起见,裂纹扩展深度及应力变化均处理为无量纲的百分比形式。不同参数下的对比结果如下。

3.2 计算结果对比

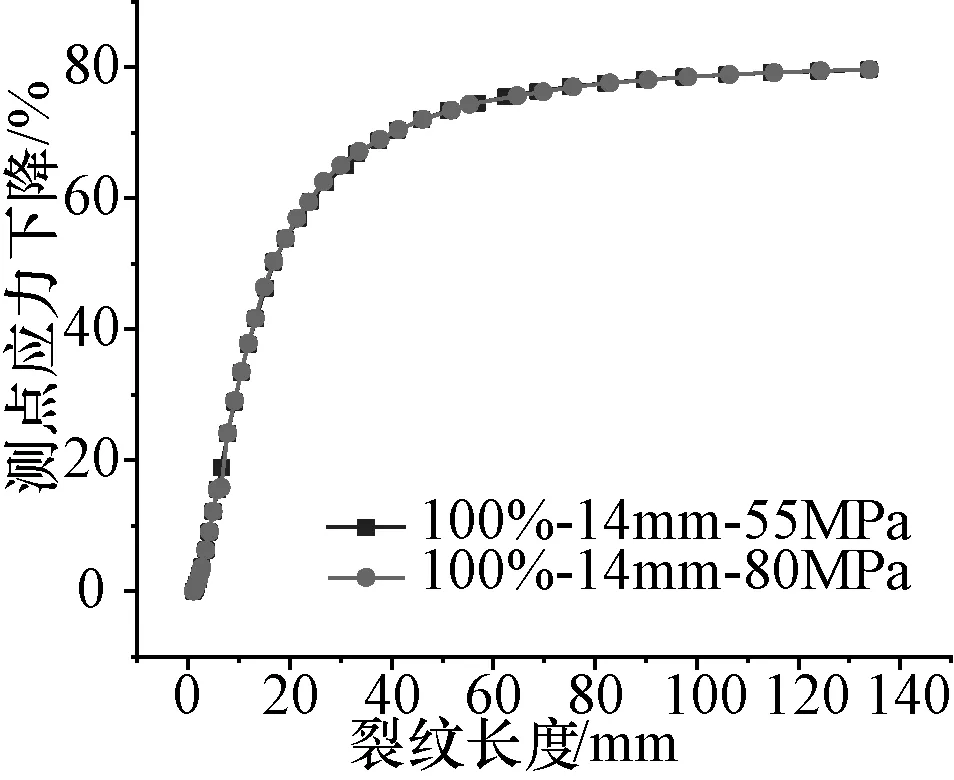

不同荷载幅作用下关注点应力变化如图3所示。

(a)不同荷载幅曲线对比1

通过图3对比可知,当熔透率和顶板厚度相同时,改变荷载幅的大小,应力变化曲线基本无变化,荷载幅大小不会对应力变化曲线产生影响。

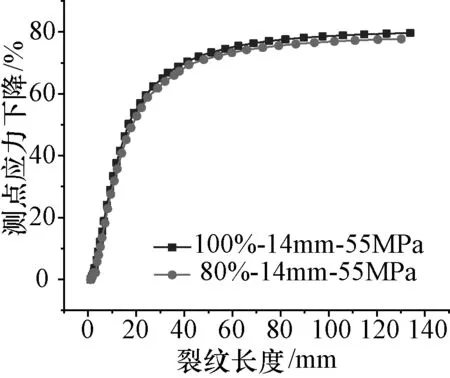

不同熔透率下关注点应力变化如图4所示。

(a)不同熔透率曲线对比1

通过图4对比可知,测点应力下降60%之前,曲线几乎重合,熔透率对应力曲线下降几乎无影响;当测点应力下降超过60%以后时,应力变化根据熔透率大小的不同而有所变化,但最大变化在2%以内。总体来看,熔透率对焊根测点应力变化影响有限,可以认为熔透率对测点应力变化影响不大。

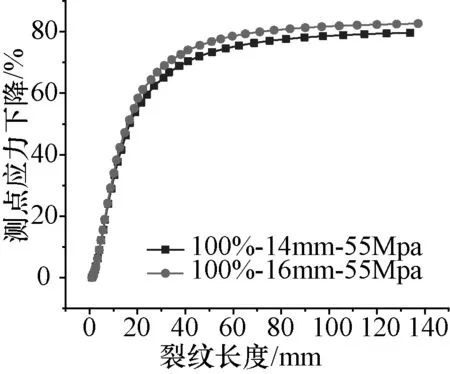

不同顶板厚度时关键测点应力变化如图5所示。

(a)14 mm板厚时不同熔透率曲线对比

通过图5对比可知,测点应力下降60%之前,顶板厚度对应力曲线下降几乎无影响;当测点应力下降超过60%以后时,应力变化根据顶板厚度大小的不同而有所变化,裂纹扩展长度相同时,16 mm顶板厚度所对应的曲线上焊根测点应力下降较14 mm顶板厚度对应曲线上测点应力下降高3%左右。

4 结 论

1)通过理论结果和实测结果对比发现,有限元模型能够较为准确地模拟实验模型。

2)模型施加荷载幅大小焊根关键位置测点应力变化基本无影响。

3)熔透率和顶板厚度在测点应力下降60%以前不会对应力变化产生影响,当测点应力下降超过60%以后,熔透率和顶板厚度均会对焊根关键测点应力变化趋势产生一定的影响。

4)熔透率和顶板厚度对焊根关键测点应力变化的后期影响均有限,不同熔透率应力变化最大相差2%左右,不同顶板厚度应力变化最大相差3%左右。

[ID:013106]