航煤用单面倾斜底立式储罐罐底局部结构特性研究

2022-05-25王成杰

王成杰 刘 硕 张 健

(1.中国航空油料有限责任公司;2.中国科学院力学研究所)

自20 世纪末, 民航燃料收发系统中已逐渐采用倒锥底立式储罐(以下简称锥底罐),该罐罐底呈倒锥形(坡度大于0.040),锥底中心设置集油槽。 相对于平底罐,锥底罐可消除微生物滋生环境、 便于清洗作业且能削弱电化腐蚀条件[1,2]。然而,在近年来的应用中,发现锥底罐存在3 个弊端:集油槽位于罐底正中,需定期人工作业辅助排污;需较高的环墙容纳集油槽和下部排污结构,不利于储罐稳定性;罐底与罐壁连接的角焊缝为钝角,反复收发航煤的作业可能造成疲劳破坏。 在新的航煤储罐建设中,需考虑以上问题,调整罐底结构设计,改善储罐的排污特性。

单面倾斜底立式储罐 (以下简称倾斜底罐)不失为一种理想选择, 该储罐是一种平底罐,底板单向倾斜[2],相对于锥底罐具有2 个优势:集油槽在低点侧布置,可有效降低环墙高度;罐内清洗作业便利,不需设置清扫孔。 然而,罐底特殊的结构形式会导致罐壁建造稍显复杂[3],而相关规范和行业标准的设计建造的规定较为模糊[4~7]。为此, 需探究该储罐罐底及其周围区域的力学特性,以指导倾斜底罐的设计和建造。

储罐属大型结构,一般通过在位测试或模型测试评估其力学性能。 例如,Gusev G N 和Shardakov I N 采用应变传感器监测极端环境下储罐的应力应变状况[8];徐景锋采用模型试验的方式, 通过振动台对储罐子结构输入地震波,研究储罐抗震性能[9]。随着计算机硬件的发展,更多学者通过数值模拟评估储罐的力学性能。 例如,周忠贺等构建了500 m3容积储罐的三维网格模型,通过有限元法分析平底立式储罐在不同工况下的应力分布,发现应对人孔附近的底板进行修复或补强[10],牛铮等通过有限元法对三通道储罐内部T 型钢加强筋的布置方案进行了优化筛选[11];张 雪 铭 通 过 有 限 元 软 件ANSYS 分 析 储 罐的焊脚形式和结构参数对大角焊缝处应力强度峰值的影响, 提出相关结构参数的选择原则[12]。据此,笔者将通过数值模拟方法构建倾斜底罐的三维模型, 同时开展原尺度子模型的测试验证,研究罐底局部力学特性,为该种储罐应用于航煤储运提供理论参考。

1 角焊缝局部强度测试

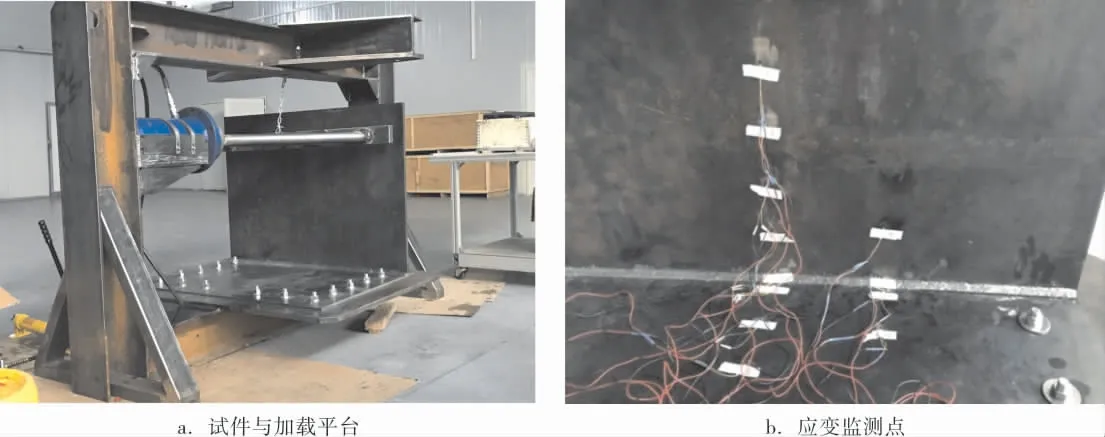

1.1 试件与测试

选取倾斜底罐高点的大角焊缝和周围罐壁-罐底结构, 按照10 000 m3的储罐, 加工测试试件,其长宽均为1.0 m、高0.8 m,焊缝等的尺寸按照SH 3046—1992 《石油化工立式圆筒形钢制焊接储罐设计规范》选取,罐底坡度取0.020。

如图1a 所示, 依靠螺栓连接将罐底边缘板固定于测试平台上,通过强力弹簧连接测试平台与罐壁来模拟上部罐壁对壁板的作用; 如图1b所示,在试件的内/外壁板和罐底边缘版的不同位置布置应变监测点。 通过千斤顶推动罐壁加载(罐壁变形范围为0~23 mm),并由测力计(与千斤顶相连)测试其值。 测试时,采用应变监测传感器测试监测点的应变变化,激光对准仪和刻度尺测量罐壁的水平变形。

图1 试验测试系统

1.2 数值模拟

在ANSYS 软件平台中建立与试验加载试件一致的数值分析模型。 如图2 所示,三维模型模拟储罐壁板和罐底边缘板的局部区域,其中角焊缝部分与试件一致,并用平面单元模拟支撑试件的框架。 边界条件为模型与约束平面做接触处理。 同时,三维模型上对应的螺栓固定点被约束所有自由度,且完全相同于试件在框架上的固定方式。 有限元模型加载方式为在壁板施加指向储罐外侧的位移, 与试验中试件的加载方式一致(根据试验数据, 施加22 mm 水平位移的加载量)。

图2 测试试件的有限元模型

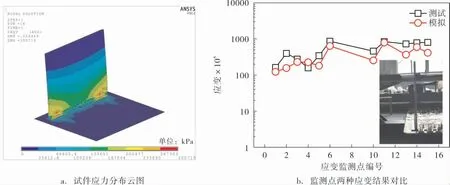

1.3 测试结果与模拟结果对比

罐壁内部施加22 mm 水平位移的加载量后,重点关注试件中心附近监测点应力和应变分布状况。 图3a 为试件应力分布云图,高应力区域出现于大角焊缝焊趾处, 高应力由螺栓约束所致。图3b 为各监测点的测试应变和模拟应变的结果对比,两者在幅值和变化趋势上较为相符(尽管存在误差,但对整体趋势的影响可以忽略不计),其中最大应变不超过1200×10-6,说明试件中重点研究部分处于线弹性区间。 同时证明,基于有限元法的数值模拟可以用于研究倾斜底罐局部力学特性。

图3 测试与模拟结果对比

2 两储罐大角焊缝力学特性分析

2.1 模型建立

倾斜底罐与锥底罐的不同点在于罐底-罐壁连接处的大角焊缝张角并非固定不变。 在倾斜底罐高点时,大角焊缝张角为钝角;在倾斜底罐低点时,大角焊缝张角为锐角。 角度不同可能会引发角焊缝附近应力分布不同。 为此,在有限元模拟可靠性的基础上,采用有限元法对比分析锥底罐和倾斜底罐大角焊缝的力学特性。

以10 000 m3储罐为例, 依据API 650 附录A2 中推荐的储罐规格确定其结构参数为:

直径 42.0 m

高度 7.2 m

筒节数 4

罐壁厚度 11.5 mm

罐底边缘板厚度 6 mm

角焊缝尺寸 6 mm

罐底坡度 0.350

建立锥底罐和倾斜底罐有限元模型 (图4)。模型中包含储罐罐体、混凝土环墙和环墙内部回填材料,这三者的实体采用Solid45 单元,罐底-基础、 环墙-回填材料间的接触采用Targe170-Conta174 接触对。倾斜底罐模型共包含147 562 个节点、123 680 个单元,锥底罐模型共包含152 814个节点、121 800 个单元。 储罐罐体的钢材(Q235-B 型) 采用双线性本构关系模拟, 其屈服强度为235 MPa, 弹性模量为206 GPa; 回填材料通过Drucker-Prager 本构关系模拟。

图4 两储罐罐体有限元模型

模型约束方面,基础和回填材料底面约束所有自由度, 环墙侧面约束水平方向的平动自由度。 基础、回填材料与储罐底板间的相对滑动摩擦因子为0.7。 模型加载方面,两个模型均受竖直向下的重力作用。 同时,针对满罐和罐内液位高度为7.2 m 两种情况, 对罐壁和罐底产生静水压力,对储罐内壁产生指向罐外的面载荷,载荷大小与距离自由液面的距离成正比;对储罐罐底产生向下的面载荷, 大小同样与液位深度成正比。据此,对模型开展静力分析,求解角焊缝局部受力状况。

2.2 大角焊缝力学特性对比

锥底罐和倾斜底罐大角焊缝应力分布如图5所示。 由图5 可见,在满罐条件下两储罐局部应力峰值(前者明显高于后者)均出现在罐壁-罐底大角焊缝附近, 且在罐底板一侧的角焊缝焊趾上。 原因为:罐壁和罐顶的重量通过角焊缝传递到底板,罐壁承受静水压力形成的力矩,底板承受向下的载荷,三者共同作用造成角焊缝附近出现明显的应力集中; 罐底边缘板的厚度小于罐壁,会产生较大协调变形,造成底板一侧出现应力峰值。

图5 两储罐的大角焊缝应力分布

相同的规格和工况下,两储罐大角焊缝圆周方向的应力峰值如图6 所示。 由图6 可见,锥底罐的应力峰值维持在230 MPa 左右,而倾斜底罐的介于180~200 MPa 间,明显小于锥底罐,这是由于高程差与罐底-罐壁夹角共同作用所致的结果。 在倾斜底罐的高点,液位深度小于锥底罐,储罐内液产生的压力小于锥底罐, 虽然内侧的壁板-罐底边缘板夹角为钝角, 但是较低的压力水平使得该点的应力峰值小于锥底罐;在倾斜底罐的低点,液位深度与锥底罐相差不大,罐内测壁板-罐底边缘板夹角为锐角, 受力状况优于锥底罐的钝角大角焊缝,使得倾斜底罐低点处的应力峰值仍小于锥底罐;其他位置的受力状况则介于高点和低点之间。 因此,从以上分析中可以得出倾斜底罐的大角焊缝受力特性优于锥底罐。

图6 两储罐大角焊缝圆周方向的应力峰值对比

3 倾斜底罐罐底局部力学特性分析

3.1 模型建立

为探究倾斜底罐罐底及其周边局部力学特性,以航煤用20 000 m3储罐为例,建立三维实体有限元模型进行数值模拟。 为结合国内生产实际,储罐规格依据SH 3046—1992《石油化工立式圆筒形钢制焊接储罐设计规范》选取,其结构参数为:

直径 42.0 m

高度 17.0 m

筒节数 4

罐壁厚度 23、21、19、17、14、11、9、9、9 mm

罐底边缘板厚度 9 mm

罐底中幅板厚度 7 mm

角焊缝尺寸 12(罐外)、16(罐内) mm

罐底坡度 0.020

根据上述参数构建储罐有限元模型 (图7)。模型中包含罐体、 混凝土环墙和基础回填材料。本研究主要涉及罐底及其周边结构,需要适当简化罐壁上部、罐顶及其附属结构。 采用Solid45 单元构建三维实体,通过Targe170-Conta174 单元接触对模拟罐底、基础和环墙间的相互作用。 储罐模型共包含178 240 个单元。 罐体的钢材(16MnR)采用双线性本构关系模拟,其屈服强度为345 MPa,弹性模量为206 GPa;回填材料通过Drucker-Prager 本构关系模拟。

图7 储罐三维实体有限元模型

边界条件设置:约束环墙和回填材料底面全部自由度,约束环墙侧面的水平自由度。 加载工况设置空罐和满罐两个工况:空罐为整个模型在自重作用下的受力分析;满罐为储罐内部航煤达到设计液位时的储罐受力分析。 通过面载荷模拟航煤液位对罐壁的压力。 据此进行静力分析,求解储罐受力分布状况。

3.2 罐壁应力分布规律

图8 所示倾斜底罐低点和高点的罐壁应力沿高程变化曲线,其中并未包含底部大角焊缝局部的应力峰值。 由图8 可见,空罐时的罐壁应力水平远小于满罐;满罐时的罐壁应力水平随着离近罐底逐渐增加,在距离罐底1 m 左右的位置出现峰值后急剧下降。 这是由于满罐工况下,靠近罐底板的液体压力较大。 但在罐壁-罐底大角焊缝处,由于底板和角焊缝的加强作用,局部刚度较大,难以产生较大变形。 而在靠近底板的罐壁处,液压载荷较大,同时罐壁的刚度远小于大角焊缝附近区域,会产生较大变形,形成应力峰值。进一步对比还可发现,低点一侧的罐壁应力峰值略大于高点一侧,这是由液位差导致。 同时,低点一侧底板和高点一侧应力峰值的高程差约为1.9 m,为保证储罐强度,第1 筒节与第2 筒节间的焊缝不宜在这一区间内。 为此,应适当增加筒节高度以补强储罐强度。

图8 储罐罐壁应力沿高程变化曲线

3.3 大角焊缝局部力学特性

不同工况下,储罐低点和高点的大角焊缝应力分布如图9 所示。

由图9 可见,大角焊缝附近应力较高的区域为罐壁内罐底一侧的角焊缝焊趾。 这是由于第1筒节罐壁厚度大于罐底边缘板厚度,且大角焊缝又位于罐壁一侧,因此高应力出现于内部罐底边缘板区域。 另外,空罐工况下,大角焊缝应力峰值水平很低,不超过40 MPa;满罐工况下,大角焊缝应力峰值虽有所增高,但总体未超过157 MPa,远小于16MnR 钢材的许用应力345 MPa。

图9 不同工况储罐低点和高点的大角焊缝应力分布

以圆周角为x 轴,以两工况时的大角焊缝应力峰值为y 轴,形成图10。 由图10 可见,空罐时整个圆周上大角焊缝的应力峰值不超过50 MPa,且圆周位置变化不大;满罐时圆周上大角焊缝的应力峰值不超过160 MPa。 应力峰值最大的点在周向110~120°区间内,这与储罐整体几何特征和罐底-回填材料相互作用有关。 另外,储罐大角焊缝的应力峰值远小于钢材本身的屈服强度345 MPa。

图10 不同工况下大角焊缝应力峰值沿储罐周向变化曲线

4 结论

4.1 通过原尺度储罐局部模型的测试,验证了有限元法对储罐进行受力分析是准确可靠的。

4.2 同规格的锥底罐和倾斜底罐,后者的大角焊缝应力水平更低,结构特性优于前者。 这与坡度引发的液位变化、罐壁-罐底夹角有关。

4.3 倾斜底罐的罐壁应力峰值出现在距离罐底1 m 附近的位置, 第1 筒节的排板布置应综合考虑高程差和应力峰值区域,并避免该区域出现焊缝。

4.4 由于第1 筒节壁板厚度大于罐底边缘板,储罐大角焊缝应力峰值出现于罐底一侧的焊趾附近;合理设计的罐壁-罐底结构形式,使大角焊缝应力峰值远小于钢材屈服强度。