小微企业典型压力容器损伤失效研究综述

2022-05-25赵明越廖晓玲刘延雷吴琳琳

赵明越 廖晓玲 刘延雷 陈 涛 吴琳琳

(1.中国计量大学质量与安全工程学院;2.杭州市特种设备检测研究院)

近年来,随着我国经济的不断增长,工业化和城镇化进程不断加快。 有压力容器的小微企业在杭州地区分布广泛,压力容器的安全成为检测部门关注的重点。 据国家市场监督总局统计,截至2019 年年底, 全国特种设备总量达1 525.47万台,其中压力容器约有419.12 万台。 有关部门对在用的承压类设备进行了定期检验,发现并督促使用单位处理质量安全问题16.30 万个, 占问题总数的8.5%。其中,小微企业由于规模限制,其设备的先进性、 技术能力及人员素质等相对较弱,应该作为主管部门和检验检测机构重点关注和帮扶的对象。 小微企业主要归属于印染、造纸、制鞋、建材行业,笔者以小微企业常用的压力容器——蒸压釜和硫化罐为例,通过统计分析检验检测数据、查阅和调研行业研究进展,总结其典型失效模式的成因、检测方法、应对措施,提出后续研究和应用建议。

1 典型设备失效模式

1.1 常见的失效及定义

损伤和失效不同, 损伤是一个发生的过程,失效是损伤积累到一定程度,承压设备强度、刚度或功能不能满足使用要求的状态。 根据杭州地区相关检验检测单位提供的数据来看,以蒸压釜、硫化罐为典型设备的小微企业常用压力容器设备主要存在的损伤和失效模式为:裂纹、腐蚀、变形、安全联锁装置失效。 失效原因主要为:强度失效、刚度失效、屈曲失效和泄漏失效。

1.2 小微企业设备常见的失效类型

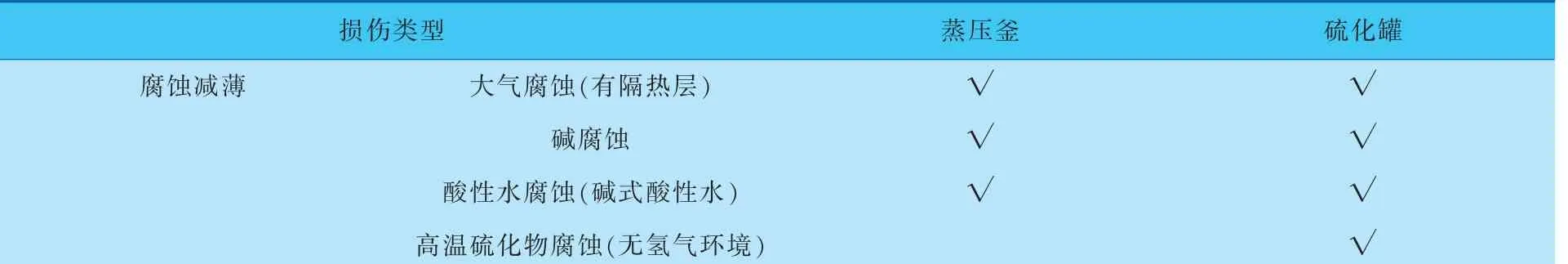

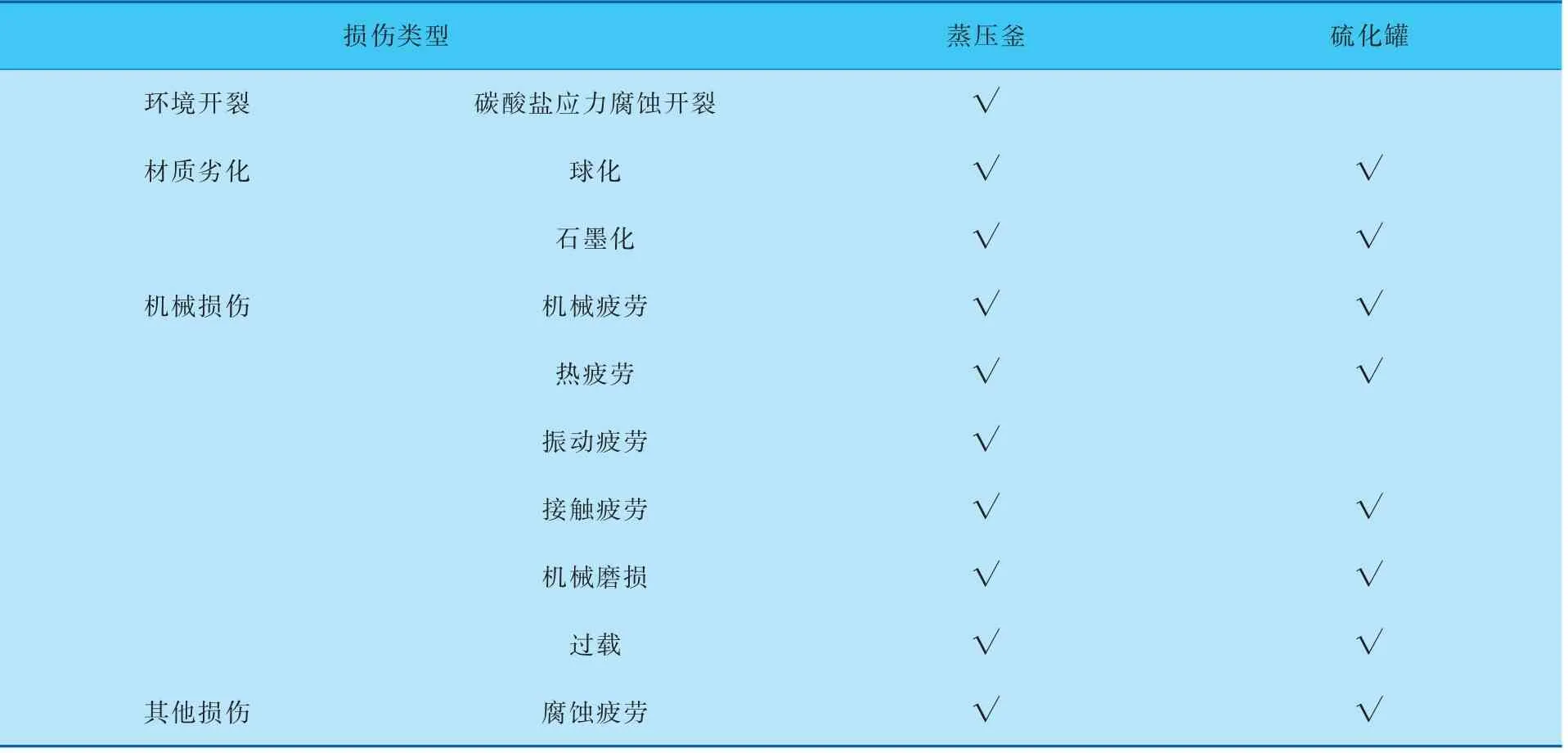

根据GB/T 30579—2014 将承压设备的损伤类型列表, 找出小微企业典型压力容器蒸压釜、硫化罐存在损伤失效类型(表1)。

表1 蒸压釜、硫化罐存在的损伤类型

(续表1)

2 蒸压釜缺陷研究现状

蒸压釜用途十分广泛,大量应用于建筑材料的蒸压养护中,还广泛适用于橡胶制品、重金属冶炼、医药、航空航天工业、保温材料、纺工、军工需压力蒸养生产工艺过程的生产项目。 杭州地区检验系统备案的蒸压釜共计228 台, 在用143台, 历年安全状况等级为5 级的蒸压釜共7 台。杭州地区的蒸压釜用户主要是建材加工企业,其加工对象为混凝土管桩、建筑用石灰砖等产品。

通过检验机构积累的大量数据显示,蒸压釜存在的问题主要有:安全联锁装置不合格、快开门啮合齿块根部裂纹及制造缺陷等。 损伤和失效模式多表现为:腐蚀减薄、环境开裂、材质劣化、机械损伤。 日常检验项目多以测厚、安全附件检验、表面无损检测及埋藏缺陷的无损检测抽查等为主。 笔者主要概述蒸压釜裂纹和安全联锁装置失效两种类型的缺陷研究现状。

2.1 裂纹缺陷研究现状

付宏宇对运行中的蒸压釜进行检验分析,发现裂纹主要分布在蒸压釜支座悬空或部分悬空区域的纵环焊缝上,结果表明蒸压釜在长期疲劳运行下, 筒体内的温差引起多种应力同时作用,在复杂的介质环境下,使其焊缝处及热影响区金属表面产生疲劳裂纹[1];富阳等针对齿根出现裂纹的蒸压釜在其工作温度下进行有限元分析,在筒体下端面施加轴向位移约束,对称面施加对称约束,利用线处理法在压力强度253.1 MPa 的条件下,该齿侧部位允许循环数为12 905 次,疲劳寿命小于设计值15 000 次,所以导致疲劳裂纹产生[2];雷荣开对某蒸压釜焊缝处存在大量网状裂纹进行分析, 发现蒸压釜内介质含有NaOH、SO2和H2S,并溶解在冷凝水中,在薄膜应力、焊接残余应力及构件不连续产生的应力集中等叠加产生的拉应力的作用下, 与低合金钢16MnR 作用发生应力腐蚀裂纹,同时,NaOH 和H2S 水溶液渗入到应力腐蚀产生的裂纹中,与交变应力作用产生腐蚀疲劳裂纹[3];李军对长期使用的蒸压釜釜齿部产生裂纹缺陷进行成因分析,宏观检测发现釜体法兰齿根处表面存在多处裂纹,并向齿根轴向方向扩展,几乎贯穿整个釜齿,研究表明釜齿长期处于交变的温差压力和压力载荷作用下,交变循环次数超1 000 次,存在低周疲劳,同时,釜齿齿根几何形状突变存在应力集中,设计时未做打磨圆弧过渡处理,裂纹在两齿啮合处边缘存在巨大交变剪切应力,使得裂纹沿垂直切面扩展[4]。

2.2 安全联锁装置缺陷研究现状

郭梓奎等从安全性方面对蒸压釜的安全手柄工作原理进行分析,可知造成爆炸的主要原因是人的误操作和压力表存在误差,通过增加啮合齿联锁装置和增加断电延时装置进行优化缘加强了蒸压釜开关门的安全性能[5]。 周银等在对某砖厂蒸压釜定期检验时发现该厂存在3 种安全联锁装置缺陷,分别为:釜门关闭到相应位置,安全联锁装置投入后,釜门可以转动;釜门未关闭到相应位置,安全联锁装置可以投入;安全联锁装置未完全解开,釜门可以向开启位置旋转。 针对这3 种安全联锁装置缺陷,提出改变锁板旋转方向为顺时针方向、改变安全手柄形状为“乙”字形,将止板缺口弧形改为圆形、在不影响釜门开关的情况下将其安装位置前移的优化方案,经优化,消除了蒸压釜安全事故隐患[6]。潘沈斌对4 起典型蒸压釜爆炸事故原因进行分析,发现蒸压釜失效的常见原因为法兰啮合不到位即升压,通过对各部件进行应力分析,得出应力集中最容易发生在釜盖法兰截面,导致失效的最小截面面积为1 097 mm2,根据这一问题,提出部分改进措施:将行程开关结构改为涡流式, 适应潮湿和腐蚀环境;采取组合式安全联锁装置,具有双保险功能;采用自制铁挡块;增加啮合齿联锁装置,消除釜盖关闭不严的可能;增加断电延时装置等[7]。纪德志对以往蒸压釜事故进行分析,发现导致事故的根本原因有:安全联锁装置质量较差,设计制造不符合条件;受使用环境影响,零件失效较快;安全联锁装置未能有效安装,与蒸汽口不能较好连接;使用单位对蒸压釜安全运行不重视,不能按规检验;操作人员没有进行专业培训,设备不能正确使用和检验;有关部门检验检测时不够专业仔细。 故此提出应在生产上严格把关,确保质量;建立完善的管理制度, 确保蒸压釜安全使用;管理部门应严格依法监察[8]。

2.3 情况分析

对杭州各区县的在用蒸压釜的失效问题进行了统计,发现啮合齿块根部的疲劳裂纹缺陷极为常见,大多数蒸压釜在定期检验工作中都会发现较多的齿根裂纹,原因主要有两个:一是设计时未考虑设备的疲劳问题;二是制造啮合齿块时多采用铸钢件直接切割的方式,材料中的夹渣气孔较多,在低周循环应力作用下,齿根应力集中的部位极易产生疲劳裂纹。 通过有关部门的检验数据发现杭州地区存在蒸压釜无安全联锁装置或者安全联锁装置不符合相关法规标准要求的问题。 杭州地区在用的蒸压釜大多数是老旧设备,在制造时我国还未对安全联锁装置有明确的要求, 因此大多数蒸压釜没有配备安全联锁装置。 后经整改,加装了安全联锁装置,但由于用户大多是小微企业,管理松散,管理人员和作业人员文化水平较低,安全意识薄弱,对设备和安全联锁装置的维护保养经常不到位,在定期检验的过程中经常发现安全联锁装置失效的情况,极大地增加了设备失效的风险。

综上所述,蒸压釜作为一种典型的快开门式压力容器,最主要存在的损伤失效模式有裂纹和安全联锁装置失效。 产生裂纹的原因多为长期疲劳运行、多种应力同时作用、介质腐蚀及设计制造不符合标准等。 应对发生装置设备设计进行优化,给定设计疲劳寿命,应选用合适的材料抗腐蚀,并设置防护层,选取适当材料组合,改善摩擦副之间的接触状态。 小微企业应对容易腐蚀的管道进行厚度监测,对残留介质进行冲洗。 对工艺进行优化,设备运行时,要控制pH 值与温度,设置防止投料超量的严密措施。 改善设备服役环境,减少设备局部过热情况,对结垢和沉积物及时进行清除。 检验部门检验时,优先检查焊缝和接管,打磨消除裂纹。 金相分析判断球化,减少在高温环境下的使用时间。 安全联锁装置失效的原因有设计制造不合理、人的误操作和压力表未及时检查更换。 小微企业应定期检验,不得擅自检修。 加强安全管理,组织作业人员安全培训,持证上岗。 检验部门对蒸压釜安全联锁装置应进行改进,检验时应多注意蒸压釜啮合齿块根部和安全联锁装置,严格依法检查。

3 硫化罐缺陷研究现状

硫化罐是指将橡胶制品用蒸汽进行硫化处理的设备,属快开式、需频繁开启的压力容器。 杭州地区检验系统备案的硫化罐361 台, 在用179台,历年安全状况等级为5 级的共15 台。 硫化罐用户一方面主要是制鞋企业, 全部为小微企业,其加工对象为雨鞋、运动鞋等产品;另一方面是轮胎制造企业,如中策橡胶集团有限公司,属于大型企业,其主要产品是汽车轮胎。

检验机构积累的大量数据显示,目前杭州地区在用硫化罐的安全状况等级绝大多数为2 级和3 级,占总数的95%,安全状况比较理想。 硫化罐存在的主要问题为: 筒体焊缝发现裂纹缺陷、安全联锁装置不合格及自行补焊等。 损伤和失效模式多表现为:腐蚀减薄、环境开裂、材质劣化、机械损伤。 日常检验项目多以测厚、安全附件检验、表面无损检测及埋藏缺陷的无损检测抽查等检验项目为主。 笔者主要概述硫化罐裂纹和安全联锁装置失效两种类型的缺陷研究现状。

3.1 裂纹缺陷研究现状

硫化罐长期运行时,会因交变载荷、环境腐蚀及设备疲劳等原因产生裂纹。 刘延雷等对硫化罐齿块出现的裂纹失效问题利用有限元分析和缺陷检测进行研究,对齿块啮合强度进行校核和应力分析, 结果表明齿块设计符合强度要求;磁粉检测发现裂纹多因制造时齿块表面被淬硬,在交变疲劳载荷影响下发生裂纹扩展,因此提出硫化罐齿块根部应着重检验,服役年限超过十年的快开门设备检验周期应在三年以内[9]。 王忠发和孙春生对一台因布汽槽钢设置不良出现裂纹的硫化罐进行研究分析,结果表明:裂纹是由布汽槽钢结构尺寸不连续造成的应力集中导致的;异种材料点焊连接致使材料不协调变形导致高应力产生;设备频繁启停,应力交替变化呈周期性,应力集中处出现低疲劳损伤,外加积液未及时排出造成的腐蚀,最后提出割除布汽槽钢、加装布汽管、 消除腐蚀环境的改进措施来消除裂纹[10]。陆志春对罐圈材料为ZG25 的硫化罐在罐圈侧的热影响区产生的多处表面裂纹进行分析,研究发现裂纹是在制作过程中产生的冷裂纹,产生的原因有钢种的淬硬倾向、焊接接头中的含氢量及分布、焊接接头的拘束应力,经分析后提出应选取适合强度的焊接接头和奥307 焊条作为焊接材料[11]。

3.2 安全联锁装置缺陷研究现状

近几年,多位学者对快开门式压力容器的安全联锁装置进行分析研究,对安全联锁装置进行失效分析和创新研究,进一步提高快开门压力容器使用可靠性[12~16]。 现有的安全联锁装置控制方法有:微机控制、自动化仪表控制和纯机械控制[17]。 顾荣利对齿啮式快开门结构进行统计分析,发现安全联锁装置失效的原因多为电子元件质量不达标导致的在高温工作条件下的失效,失效后不能及时更换处理,部分企业采用人工代操作致使事故发生,利用有限元应力分析发现其啮合齿根部在高压条件下疲劳寿命明显降低,因此提出对安全联锁装置详细的检验方法,并提出安全联锁装置的设计生产制造应符合标准,运行时的条件应在允许范围内,并应严格按照要求检验[18]。 穆学战等通过分析现有硫化罐安全联锁装置,发现其工作原理是错齿到位后,通过连杆带动插销插入, 但连杆转动角度会影响阀门的开关,而连杆制造时质量不过关会使阀门不能完全闭合导致事故发生,故此提出通过齿轮和齿条代替原有连杆机构,通过改变齿轮齿条的模数来控制阀门完全关闭, 用可编程序控制代替手动控制,确保硫化罐安全使用,减少故障率[19]。 康青春和陶荣生根据有关标准规定研制出一款气动插销式安全联锁装置,装置由机械部分与电气部分组成,采用气缸带动销杆连动阀门,错齿启闭器机构不变, 罐体设置电磁阀和零压开关控制气缸,该设计结构合理、紧凑、安全可靠,适用范围广且操作简便[20]。 丁凡和吴锦勇针对人工手动操作蒸汽进口管路阀门问题,提出在硫化罐原手排放空口安装常开式电磁阀,运行时将关严信号作为电磁阀闭合信号,生产结束时,设置一个压力信号作为开门信号。 同时安装电压力信号控制装置,将开门压力设置为0.01 MPa,安装延时计数装置作双重保护, 同时还提出应提供稳定气源,线路纳管架空敷设, 在滚轮附近装设限位块,对工人定期进行安全教育等建议[21]。

3.3 情况分析

杭州地区硫化罐裂纹问题是啮合齿块根部的疲劳裂纹,这类缺陷极为常见,大多数硫化罐在定期检验工作中都会发现较多的齿根裂纹,其产生原因与蒸压釜的情况相同。 另外,在历年来安全状况被定为5 级的硫化罐中,有很大比例是因为其筒体纵环焊缝发现裂纹,这在蒸压釜上是不常见的,其原因可能与硫化罐内部介质成分比蒸压釜复杂有关, 硫化罐内部工作介质是蒸汽,加工对象是橡胶制品, 其中包含了很多化工原料,经过多年的使用,多数硫化罐内表面覆盖了较厚的污垢层,其中的酸性成分可能会对材料有一定的腐蚀作用。

综上所述,硫化罐主要存在的损伤失效模式为裂纹和安全联锁装置失效。 杭州地区硫化罐安全状况等级多数处于2、3 级, 少部分已经达到5级,统计5 级的设备发现,缺陷主要发生在筒体和封头处,调研和研究表明:裂纹多为由于残留介质与多种应力相互作用产生的腐蚀应力腐蚀;还有部分为设计结构和设计材料选用不合理,导致设备运行时,应力集中造成疲劳裂纹。 杭州地区硫化罐存在无安全联锁装置或者安全联锁装置不符合相关法规标准要求的情况,这与蒸压釜的情况类似。 目前硫化罐存在的问题主要体现在特种设备安全管理方面,检验机构和小微企业应按期检验,定时年检,使用单位不得私自检修。 检验机构检验时应重点检查硫化罐的筒体和封头、安全联锁装置是否损坏或失效。 使用单位应减少设备过载运行和高温运行的时间,加大操作人员安全培训力度,提高人员应急能力。 政府部门如何加强小微企业对特种设备安全的重视是需要重点研究和解决的问题。

4 结束语

杭州地区蒸压釜、 硫化罐主要应用于小微企业,小微企业安全意识较差,安全管理水平欠缺,操作人员安全素养较低。 小微企业部分压力容器出现裂纹和安全联锁装置失效, 分析原因为设备设计不合理、使用不规范、日常安全检查欠缺,还存在着私自检修和“带病”运行的状况,政府部门应加强小微企业对特种设备安全的重视, 针对绝大多数已经超过了20 年使用年限的特种设备,应考虑如何通过检验或者采用合于使用评价来评估设备是否可以继续使用。目前,使用年限较长的压力容器仍然缺乏相关的经验和技术手段来评估是否能够安全运行,随着使用年限的增加,其风险将越来越高,这将成为未来的工作重点。

针对蒸压釜和硫化罐,根据检验数据和文献调研,总结了裂纹、安全联锁装置失效的成因、检验方法、应对措施。 对主管部门、检验机构和小微企业提出了一些措施,以供参考。 主管部门应对蒸压釜、硫化罐装置设计进行优化,选用合适的材料进行抗腐蚀,给定设计疲劳寿命,对安全联锁装置进行设计改进。 检验机构检验时,应对蒸压釜、硫化罐的焊缝、接管等易出现裂纹的区域和安全联锁装置进行严格检测, 严格依法检查。小微企业应在设备运行时严格检测,并改善设备的服役环境,及时清除残留介质。 定期检验,不得擅自检修,加强安全管理,对作业人员进行安全培训。