基于正交试验方法的两级串联水力旋流器操作参数优化

2022-05-25张蓓蓓李秀媛

张蓓蓓 刘 影 李秀媛

(1.东北石油大学机械科学与工程学院;2.大庆市生态环境局;3.大庆市龙凤区机关事务服务中心;4.黑龙江省大庆生态环境监测中心)

旋流反应器作为一种反应分离一体化设备,具有结构简单、制造方便、分离效果显著的特点,主要应用于多相混合介质的相互分离[1],旋流器在使用过程中分离效率受结构参数、实际工况及流体物性参数等因素的影响[2,3],因此提高旋流器的分离效率一直是多相介质分离领域亟待解决的关键问题。 国内外学者为提高分离效率采取了改进外部结构和内部流场的措施,为进一步提升工业生产效率提供了可能[4~7]。邱良燕等提出一种新型轴向旋流分离器, 采用Fluent模拟软件评判各结构参数对分离性能的影响,基于实验结论得出增大叶片厚度、增大下部集尘室长度或减小排气管的长度均会增大分离效率的结论[8]。 聂傲利用计算流体力学方法对叶片式气液分离器内的流场进行数值模拟,主要研究旋流叶片的倾角对液滴脱除效果的影响,结果表明旋流叶片角度为15°更能显著影响其脱除效率[9]。王胜和史仕荧针对导流片型油水旋流分离器进行入口结构研究,通过对比实验研究直板型导流片与流线型导流片压降损失差异,证实了流线型导流片结构应用于井下油水旋流分离器所产生的分离效果最好[10]。 聂涛等对导流叶片旋流分离器内流场状态开展研究,得到导流叶片旋流分离器内速度场的分布规律,并通过优化结构参数,提高导流叶片旋流分离器的稳定性[11]。 李峰等设计了一种渐扩出 口 旋 流 器[12],并 将 试 验 结 果 与Hsieh 经 典 数据[13,14]进行对比,模拟结果显示渐扩出口能使压力降、切向和轴向速度减小,能量消耗降低,确保流场稳定。

上述研究表明结构参数的差异均会对旋流器分离效率产生较大影响, 鉴于上述研究结论,笔者以螺旋倒锥式旋流器为基础结构, 将2个轴入式旋流器进行串联,形成双轴向进液两级旋流器串联方案,探讨两级串联水力旋流器整体构型对油水分离效率所产生的影响,为进一步提高水力旋流器油水分离性能提供思路。

1 研究对象

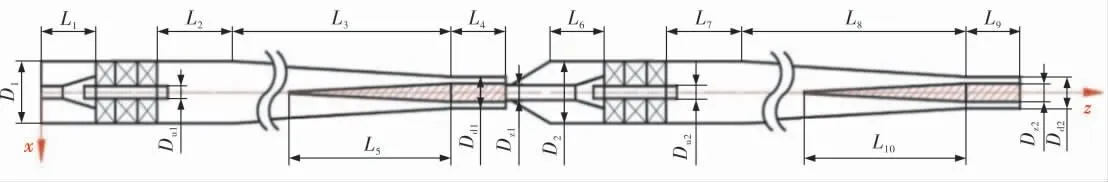

在前期研发的多种轴向进液旋流分离单体结构中, 螺旋倒锥式结构呈现出较好的分离性能,在室内实验和现场实验中均呈现出较好的适用性。 为进一步降低回注水中的含油浓度,采用在前期研发的螺旋倒锥式旋流器结构基础上,完成两级轴入式旋流器的串联结构设计,形成可具有较小径向尺寸的双轴向进液两级旋流器串联方案。两级串联旋流器的外观结构如图1所示。其工作原理为:油水混合介质由轴向入口进入一级油水分离器内,富油相由一级溢流口流出,富水相由一级底流口流入二级油水净化器的螺旋入口内,实现一级分离。 一级底流液经螺旋流道加速后在二级油水净化器内进行二次油水分离,净化器内的富油相由二级溢流口流出与一级溢流口汇合,完成油水二次分离。

图1 两级串联水力旋流器外观结构

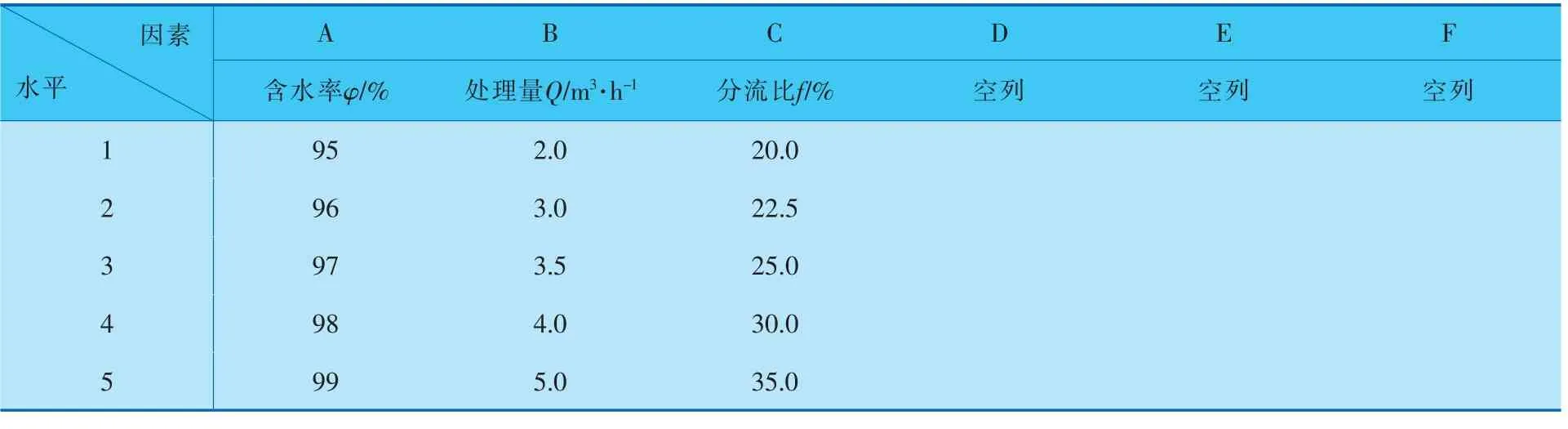

两级串联水力旋流器的一级油水分离器与二级油水净化器结构相同,研究过程中针对两级串联水力旋流器的旋流腔长度、锥角、倒锥高度、螺旋升角、 槽深及螺旋头数等结构参数开展优选, 最终得出两级串联水力旋流器的结构如图2所示。

图2 两级串联水力旋流器的结构示意图

具体参数尺寸如下:

一级旋流器

旋流腔长度L160 mm

柱段长度L212 mm

锥段长度L3360 mm

底流管长度L460 mm

倒锥高度L576 mm

主直径D150 mm

底流管直径Dd124 mm

溢流管直径Du112 mm

二级旋流器

旋流腔长度L660 mm

柱段长度L712 mm

锥段长度L8360 mm

底流管长度L960 mm

倒锥高度L1076 mm

主直径D250 mm

底流管直径Dd224 mm

溢流管直径Du212 mm

2 边界条件及计算模型设置

2.1 边界条件

入口边界条件:设置一级旋流器入口为总入口,边界条件为速度入口,模拟旋流器处理量范围为2~5 m3/h。

出口边界条件:以一级溢流出口为总溢流出口,二级底流出口为总底流出口,出口边界条件都选择自由出口,分流比变化范围在20%~35%。

模拟介质设置:以油水两相为模拟介质,水为连续相,密度998.2 kg/m3,动力粘度1.003 mPa·s;油为离散相,密度889 kg/m3,动力粘度1.06 Pa·s,油相体积分数固定为2%。

2.2 计算模型

数值计算模型采用混合模型(Mixture)——一种简化的多相流模型,由于旋流器内部为高速旋转流体,雷诺应力模型(RSM)充分考虑了涡旋、张力、剪切应力的瞬时变化,能较好地测出流场内部各个方向的异性湍流[15~17],壁面为无速度滑移条件,残差精度设为10-5。

3 正交试验设计

3.1 表头设计

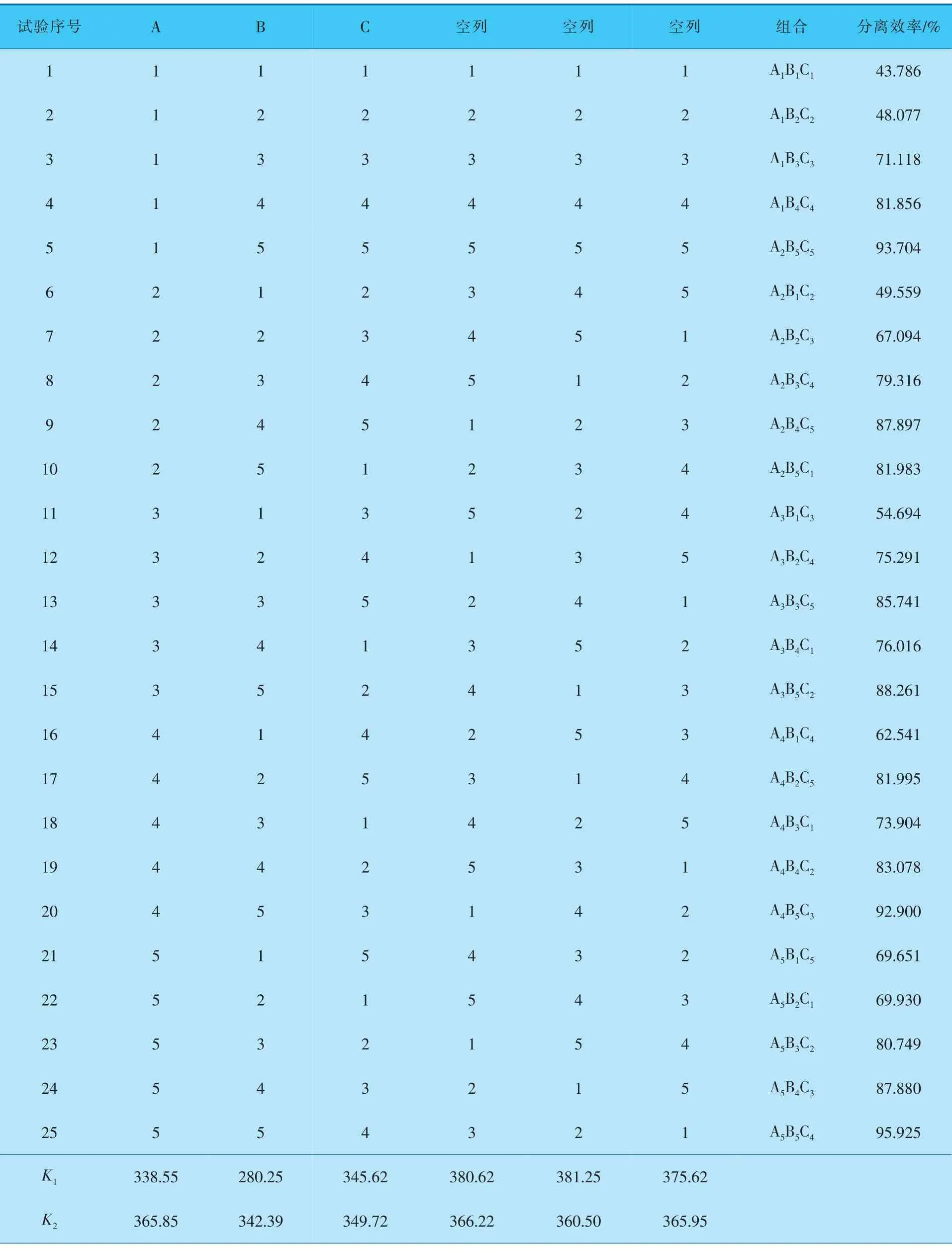

两级串联旋流分离器(一级油水分离、二级油水净化)的操作参数较多,笔者根据其主要分离原理在正交优化部分主要针对含水率φ、处理量Q与分流比f3个操作参数进行优化,并通过检验上述不同参数下对应的油水分离效率来评价两级串联旋流分离器的分离性能, 根据各参数对该旋流器分离性能的影响, 初步确定各因素水平数为5。 其中含水率取值范围在90%~99%、处理量取值范围在2.0~5.0 m3/h、分流比取值范围在20.0%~35.0%,由于含水率φ的取值范围较大,因此将其分为90%~94%与95%~99%,形成两个6因素5水平的正交试验方案。 通过查阅正交表,最终选定本次正交试验选用L25(56)正交试验表。 根据随机原则确定各因素水平数的排序,分别完成表1、2所示的表头设计。

表1 两级串联旋流分离器操作参数因素水平表一

表2 两级串联旋流分离器操作参数因素水平表二

3.2 正交试验结果分析

按照两级串联旋流分离器操作参数优选正交表,对列举的每一号方案进行严格模拟,为降低模拟分析过程中产生的误差,对试验数据进行多次随机的重复试验, 得到2套25组不同匹配方案下两级串联旋流分离器的油水分离效率,其中一套结果采用直观分析方法和方差检验进行分析和准确性评价。

3.2.1 直观分析

模拟得出本次正交试验的25组匹配方案所对应的试验结果,得到试验组匹配方案所对应的试验结果(表3),评价指标为该旋流器的油水分离效率。 通过分析正交试验可知,极值最大列所对应的因素水平变化对试验结果影响最大,通过对25组匹配方案所对应的试验结果进行分析得出各因素对油水分离效率影响从主到次的顺序为:B(处理量)>C(分流比)>A(含水率)。 空列所对应的极差可反映各因素间的交互作用,对于此试验而言,空列对应的极差值均小于各因素的极差值,故可以忽略各因素间的交互影响。

表3 两级串联水力旋流分离器试验结果及其分析

(续表3)

由于本次试验中两级串联水力旋流分离器的分离性能是通过溢流出口处含油浓度与入口处含油浓度的比值来评价的, 即二者的比值越大说明该参数下旋流器的油水分离性能更好, 所以在筛选最优方案时需选取k值较大时对应的水平数,由表3可以看出,A因素列k5>k3>k2>k1>k4,B因素列k5>k4>k2>k3>k1,C因素列k5>k4>k3>k2>k1,由此可以确定最优方案为B5C5A5,即按表1取含水率为94%,处理量为5.0 m3/h,分流比为35.0%时,该两级串联旋流分离器的分离性能最好,此时分离效率为95.86%。

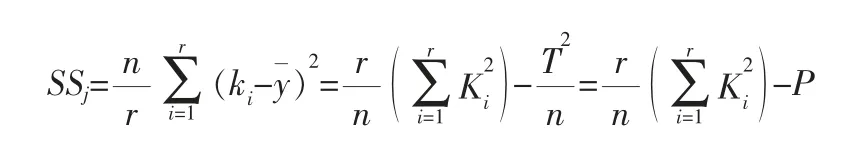

3.2.2 方差检验

而总离差平方和又表示为:

在正交试验中总平方和的总自由度dfT=试验总次数-1=n-1,正交表任一列离差平方和对应的自由度dfj,显然总自由度同时满足:

而误差的自由度计算式为:

计算平均离差平方和(均方)因素的均方MSj,例如因素A,为:

试验误差的均方为:

将各因素的均方与误差的均方相除即可得出F值,计算公式如下:

对于给定的显著性水平α值, 检验各因素的显著性可通过比较FA,FB,FC与F临界值的大小计算得出。如果FA>Fα(dfA,dfe),则因素A对试验结果影响显著,通常在进行显著性检验时至少要完成α=0.01、α=0.05、α=0.10的3个水平显著性检验。 在本次正交试验中根据F 分布表,查得临界值F0.01(4,12)=5.41,F0.05(4,12)=3.25,F0.10(4,12)=2.48,通过对比得出表3的显著性检验结果见表4,因此得到影响大小为处理量>分流比>含水率,与 直观分析结果一致。

差异源离差平方和SS 自由度df 平均离差平方和MS F值F临界值显著性A B C 总和534.05 3 620.27 723.81误差e 127.15 5 005.28 4 4 4 2 4 12 133.51 905.07 180.95 10.60 12.60 85.42 17.08 F0.01(3,6)=5.41 F0.05(3,6)=3.25 F0.10(3,6)=2.48*********

3.2.3 试验结果

通过上述正交试验设计得出该两级串联旋流分离器的最佳操作参数为含水率为94%, 处理量为5.0 m3/h,分流比为35.0%,且在此最佳参数下的分离效率为95.86%。

4 室内实验

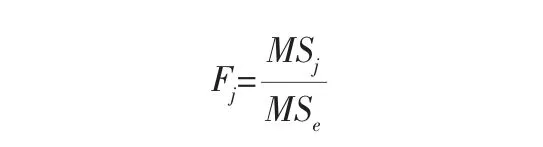

笔者开展操作参数对水力旋流器分离性能影响的实验。 实验工艺流程(图3)原理为:水箱中装满水后, 水相在螺杆泵的运转下加速进入静态混合器, 此时油相受到计量泵的作用加速与水相一起进入静态混合器与水溶液相遇后流入旋流器,进行离心分离,分离后的大部分油相沿溢流口依次经过溢流口流量计和溢流口排液阀进入废液池, 而大部分水相则通过底流口依次经过底流流量计和底流排液阀进入废液池中。

图3 室内实验工艺流程

在对水力旋流器进行效率计算时,性能好坏通过质量效率来表达。 溢流所含油的质量与入口含油质量的比值为分离效率, 也就是质量效率,质量效率E的计算方法如下:

式中 F——溢流口分流比;

φd——底流口含油浓度,mg/L;

φi——入口含油浓度,mg/L。

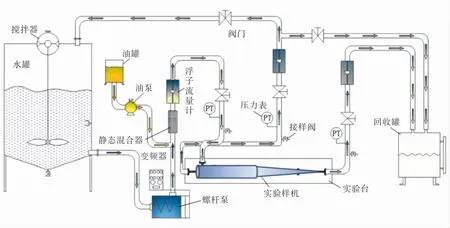

4.1 不同处理量对分离性能的影响

通过上述实验方法、含油分析和效率计算方法,得出两级串联水力旋流器样机随入口进液量的变化规律如图4所示。 由图中可以看出,随着进液量的增加,分离效率的模拟值与实验值变化趋势一致,都为先增大后减小。 当旋流器在入口处理量为2.0 m3/h时,分离效率最小,随着入口处理量增加到5.0 m3/h时, 分离效率达到最大值,为95.81%。

图4 不同处理量下两级串联旋流器分离效率分布

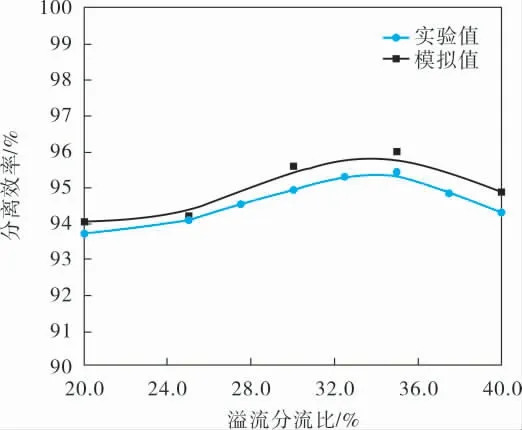

4.2 不同分流比对分离性能的影响

实验得出两级串联水力旋流器的分离效率随分流比的变化规律如图5所示, 可以看出两级水力旋流器的分离效率均随分流比的增加呈现出先升高后降低的趋势。 且两级串联水力旋流器在分流比为35.0%时,分离效率达到最大值,此时分离效率为96.31%。

图5 溢流分流比与分离效率关系曲线

5 结论

5.1 通过正交试验方法对螺旋倒锥式轴向进液两级串联旋流分离器的含水率、处理量和分流比3个操作参数进行优化设计, 采用正交试验法通过对分离效率的考察,得到影响因素大小为处理量>分流比>含水率,且其最佳操作参数为:含水率为94%,处理量为5.0 m3/h,分流比为35.0%。

5.2 通过室内实验对正交试验方法所得的最佳处理量与最佳分流比进行验证,进一步确定所研究的螺旋倒锥式轴向进液两级串联旋流分离器的最佳处理量为5.0 m3/h,最佳分流比为35.0%,此时其油水分离效率最高为96.31%。