一种铝基合金水解制氢实验及模拟验证

2022-05-24刘根战曹吉胤王金山

向 浩,杨 侠,刘根战,张 刚,曹吉胤,王金山

(1.武汉工程大学 机电工程学院,湖北 武汉 430205;2.西安航天发动机有限公司,陕西 西安 710100)

0 引言

随着全球能源需求增加及温室气体排放加剧,氢能作为一种能量密度高并且无污染的理想清洁能源已成为保障社会经济和环境等可持续发展的重要途径[1]。目前,生产氢气的主要方法有:铝/水反应可控制氢[2]、化石燃料制氢[3]、电解水制氢[4]和生物质制氢[3]。其中,化石燃料制氢虽然成本较低、方法成熟,但并不环保;电解水制氢虽然环保,但能耗大、成本高;生物质制氢是新型制氢方法,但制氢效率较低[5]。近年来,铝/水反应可控制氢已成为备受关注的研究热点,这是因为该技术具有适当的储氢密度(反应物储氢密度理论值为3.7wt%)[6]、反应温度适中、安全方便、铝资源丰富、反应副产物的再生工艺成熟等优点,且该技术制得的氢气纯度高,是非常有应用前景的制氢技术。

在进一步工业化应用之前,需要对铝/水化学反应制氢的工艺流程进行设计模拟,通过对工艺流程的模拟研究可以避免实际的工艺操作实验耗费大量时间和资金。本文通过铝基合金水解反应实验得出可行性参数,借助Aspen Plus软件对整个铝/水制氢过程进行模拟[7]验证,为进一步实验设计提供理论依据。

1 铝基合金水解制氢实验

1.1 实验原理

铝基合金水解原理:通过真空熔炼方法在纯铝中掺杂多种低熔点金属,破坏铝表面致密氧化膜(Al2O3),从而提高铝的活性,促进铝和水的反应,提高产氢速率。其反应方程式如下:

2Al+ 6H2O=2Al(OH)3+3H2.

(1)

按照铝基合金水解装置原理,实验装置分为反应系统、干燥系统和数据采集系统三部分。反应釜产生的气体经过冷凝器降温除湿后再经过吸附干燥,通过减压阀至水桶,水桶维持微正压,通过测量排水体积来测量氢气体积。

1.2 实验装置及方法

铝水制氢实验装置原理如图1所示。采用铝基合金与水反应制取氢气,将常温水按一定铝水比例加入制氢反应釜1中,用加热管2加热至指定温度,再放入铝基合金材料,通过冷凝盘管3来控制反应温度,反应产生气体通过冷凝器4、干燥塔5冷凝干燥后通入水箱7中,通过气体挤压将水箱7中的水排入集水箱8中,用电子秤6测量水箱7减少的重量以此来计算产氢量。实验装置实物图如图2所示。

1-制氢反应釜;2-加热管;3-冷凝盘管;4-冷凝器;5-吸附干燥塔;6-电子秤;7-水箱;8-集水箱;PM-微压表;TM-温度表;FM-流量表

图2 铝水制氢装置实物图

1.3 实验内容

1.4 结果与讨论

1.4.1 结果选择

图3为不同温度下产氢量。从图3中可以看出,温度越高,产氢速率越快,产氢转化率达到90%的时间越短。但反应温度越高时,反应产生热量无法有效排出,使其不能稳定在恒温下反应;而且反应温度越高,所需反应水的温度也就越高,能耗随之增加,从图3中也可以看出60 ℃和80 ℃的反应速率相差不大,所以综合考虑选取反应温度60 ℃为最佳反应条件。

图3 不同温度下的产氢量

1.4.2 动力学参数计算

表1为不同温度下的最大产氢速率。从表1中可以看出,温度越高,产氢速率越快。反应速率数通过阿伦尼乌斯公式计算:

(2)

其中:k为温度T时的反应速率数;A为指前因子,也称为阿伦尼乌斯常数;Ea为实验活化能,一般可视为与温度无关的常数,J·mol-1;T为绝对温度,K;R为摩尔气体常数,为8.314 J·mol-1·K-1。

式(2)还可以写成:

(3)

lnk=1.78×108-4 625/T.

可以计算得出活化能Ea为38.452 kJ/mol,指前因子A为1.78×108。

2 工艺模拟验证

2.1 物性方法选择

在模拟计算中运用的方法和模型的集合被称为物性方法,可靠的模拟依赖于正确的物性方法和可靠的物性参数。化工过程模拟软件Aspen Plus提供了多种物性方法,可以计算热力学性质和传递性质。基于Non-random two liquid方程的NRTL方法能够处理任何极性和非极性组分的混合物,甚至是强非理想性混合物,是应用较广的一种处理方法。因此,此次模拟物性方法选用NRTL方法。

表1 不同温度下的最大产氢速率

图4 lnk和1/T拟合曲线

2.2 稳态模拟验证

2.2.1 模拟流程

铝水制氢稳态模拟流程如图5所示。流股S1是常温20 ℃的水,设定初始流量为3 000 g/h,通过加热器HEATER加热至60 ℃,流股S2是常温状态20 ℃的金属铝,初始流量为100 g/h,将两股物流混合通入RSTOIC反应器中,反应器维持温度为60 ℃,压力为0.1 MPa,指定铝的转化率为1,充分反应后得到流股S3。将流股S3通入换热器HEATX1进行换热,冷却水流股S4流量设定为100 kg/h,换热出来温度为40 ℃,为第一次降温除水,换热之后流股为S6,通入分离器SPLIT1中进行气液分离,温度同流股S6相同,设定为40 ℃,经过分离器分离出气、液两股物料,气体流股为S7,液体流股为S8。流股S8经过过滤器FILTER进行固液分离,得到固体流股S12和液体流股S13。气体流股S7经过换热器HEATX2降温除水至25 ℃,冷却水流股S9流量设定为100 kg/h,为第二次降温除水,得到S10流股,在经过分离器SPLIT2进行二次气液分离,得到纯度较高的氢气流股S14,再经过流量阀VALVE调压至0.05 MPa,得到流股S16,稳态模拟流程结束。

图5 铝水制氢稳态模拟流程图

2.2.2 结果讨论

铝和水反应完成产生流股S3,此时的反应产物流量如表2模拟流量值所示。由表2可知,模拟流量与理论流量在数值上几乎无差别,由此证明该模拟流程及所选取参数是正确的。表3为稳态模拟质量平衡数据,第一次经过换热分离后,有少量氢气转换成液态被置换出去,此时气态氢气的质量分数为93.8%,还不满足氢气纯度使用标准(99.5%),第二次换热分离后的氢气质量分数为99.4%,只含有质量分数为0.6%的少量水蒸气,基本符合氢气使用标准,由此证明该工艺装置模拟符合实际工程需求。

表2 理论流量与模拟流量对比

表3 稳态模拟质量平衡数据

2.3 动力学模拟验证

2.3.1 模拟参数选定

通过多组实验数据计算得出了铝基合金的动力学参数,其活化能Ea为38.452 kJ/mol,指前因子A为1.78×108。

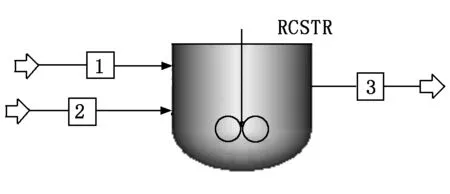

铝水制氢动力学模拟如图6所示。流股1是60 ℃的液态水,设定初始流量为3 000 g/min,流股2是常温状态20 ℃的金属铝,初始流量为100 g/min,进料时间为1 min。两股物流混合通入动力学反应器中,反应器压力设定为0.1 MPa,温度为60 ℃,动力学方程采用POWERLAW,活化能为38.452 kJ/mol,指前因子为1.78×108。并对其进行灵敏度分析,分析反应温度在40 ℃、60 ℃、80 ℃的产氢情况,其模拟值与实验值对比如图7所示。

图6 铝水制氢动力学模拟图

图7 不同温度下模拟值与实验值对比

2.3.2 结果讨论

从图7中可以看出,前期实验反应速率和模拟反应速率相差较大,但后期反应速率慢慢接近,其中40 ℃和80 ℃拟合效果欠佳,60 ℃拟合效果最好。

原因分析:前期因原材料密封性不够好,投料不够迅速,导致铝基合金与空气过多接触并生成部分致密氧化膜,阻止与水反应,后期因外部氧化部分反应完,从而使铝基合金直接与水充分反应,达到模拟值反应速率(模拟值为该反应速率理论极值)。

3 结论

(1) 从铝基合金水解实验中得出,在铝水比例1∶30的条件下,反应温度在60 ℃是最佳反应条件。

(2) 对整个制氢流程进行了稳态模拟,经过对比发现模拟流量与理论流量在数值上几乎无差别,由此证明该模拟流程及所选取参数是正确的;反应产生氢气经过第一次换热分离后少量液态氢气被置换出去,造成了一定损失,基本控制在合理范围内,经过两次换热分离,氢气的纯度达到了99.4%,也基本符合工业上的用氢标准,由此证明该工艺装置模拟符合实际工程需求。

(3) 动力学模拟中,对不同温度铝水反应的产氢情况进行了分析,通过多次实验数据计算并与实际实验进行对比,结果表明,由于材料密封性不够好导致前期拟合效果欠佳,但后期模拟结果基本符合实验结果,其中反应温度60 ℃时效果最佳。综上所述,本文的结果为进一步的实验研究提供了基础数据和理论依据,同时为进一步进行工业化应用提供了依据。