基于BIM扩展MBD的智能工厂虚实融合应用研究*

2022-05-24曹志月

李 杰,肖 成,张 浩,曹志月

(1.青岛工业软件研究所,山东 青岛 266109;2.北华航天工业学院,河北 廊坊 065000;3.潍柴动力股份有限公司,山东 潍坊 261000)

0 引言

随着工业领域的飞速发展,目前中国制造业占全球的比例近30%。工业的发展从18世纪的工业机械化,到标准化流水线化生产的工业2.0,再到20世纪70年代的工业自动化,以及电子信息时代的工业3.0之后,工业的发展正式进入了工业4.0[1-3]。工业4.0和“中国制造2025”具备网络化、智能化,它结合了信息物理系统(CPS,Cyber-Physical System)和信息通讯技术,实现了以智能制造为主导的生产模式,即智能工厂。

目前,在多品种大批量混线加工的智能工厂中,基于多维融合的数字化生产线智能化仿真模型的构建和重构已经成为了迫切需求。在仿真模型建立的过程中,会涉及到混线加工生产过程中存在的实体单元,它的数据是全要素、全流程、全业务的,而且具有多源异构、高维、动态等特点。基于以上数据的特点,使得现有的仿真应用中多层次多维度模型的智能构建和重构研究面临困难。

针对智能工厂加工生产线仿真中制造环境、制造设备和制造过程的全链信息物理融合的需求,以及数据的特点,提出了基于BIM(Building Information Modeling,建筑信息模型)建立制造环境构件和制造设备的三维模型。同时,进行几何信息、专业属性、状态信息等的描述,对于非构件对象(如空间、运动行为)的状态信息则通过扩充MBD(Model Based Definition)模型来实现并建立一致性的数据模型。

本文主要研究了基于BIM制造环境的三维仿真模型构建方法,并提出通过扩充MBD模型对仿真模型进行数字化的定义和表达,建立能够完整反映智能工厂制造环境、制造设备和制造过程的一致性数据模型,实现数据的关联、交换、融合和共享应用。

1 基于BIM扩展MBD模型技术

1.1 BIM与MBD技术简介

BIM即建筑信息模型,BIM可以作为几何模型与非几何模型的数字化集成,它应用于三维模型的创建、量化分析及运维管理[4]。BIM由三维模型以及模型上的信息组成,信息与对应的三维模型互相关联,随着模型精度细度的不断深化,进而向下阶段进行传递[5,6]。它可以作为一个完整的数据库,在项目实施的全生命周期内,给予准确有效的信息支持[7]。针对产品生产制造过程,利用BIM技术三维模型创建功能可以创建出制造环境、制造设备等多方面信息的三维立体模型,其所有的专业信息数据都可置于同一个管理平台,也可以跨越不同软件之间的信息冲突,同时其强大的信息集成能力使管理者可以对产品制造信息及流程进行实时查看。

MBD即基于模型的数字化定义技术是一种先进的数字化定义方法,它将产品所有的相关工艺描述、产品属性以及相关管理等信息附着在建立的三维模型中[8-10]。MBD技术将三维实体模型作为生产制造过程中的唯一依据,在MBD模型上详细规定三维实体模型的生产制造信息[11]。MBD模型通过图形和文字图表的表达形式,直接地或通过引用间接地揭示了物料项的物理和功能需求,MBD模型可以完整表达产品的几何信息和非几何信息。

1.2 扩展模型技术应用必要性

传统MBD技术在运用MBD模型指导生产制造进行装配工艺流程规划时,往往仅限于产品模型几何信息及非几何信息之间的传递,缺乏与制造环境、制造过程之间的数据关联,在产品设计的全生命周期管理中,产品数据、工艺数据与制造环境数据、制造设备数据之间的信息分割会极大影响产品设计制造管理的版本管理、更改管理和有效性管理,因此对MBD模型进行制造环境和制造过程相关数据的扩充具有重大意义。

扩充MBD模型可以促进其制造模式向制造设备、环境、过程融合的智能化制造转型,对此BIM可以提供有效的技术支撑[12-14]。

2 BIM扩展MBD模型数据内容

MBD模型包含了设计、制造和分析信息,但就工艺规划生产线重构而言,生产线重构属于装配工艺的范畴,不涉及零件模型本身的拓扑结构的改变,仅仅是零组件方位发生变化[15,16]。因此,MBD模型中的一部分数据并无直接应用价值,需根据实际生产需要,简化MBD模型构建工艺三维模型,从而实现设计BOM到工艺BOM的转换。同时,生产线装配存在很多中间环节,需根据工艺过程构建一系列工艺过程模型。

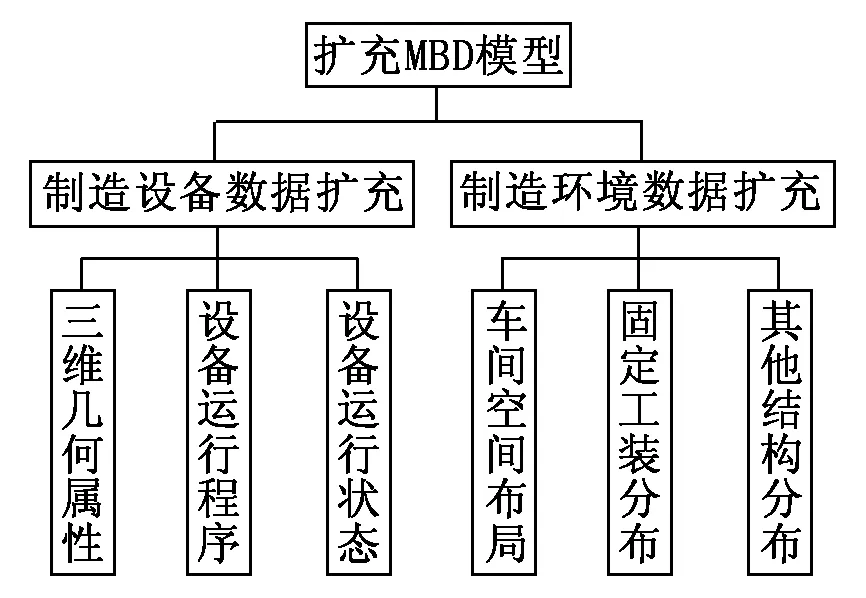

在挖掘工艺过程模型与设计模型之间的数据关联时,一方面并没有涉及工艺过程模型与制造设备、制造环境之间的数据关联;另一方面,制造设备、制造环境数据对生产线重构以及工艺流程三维布局设计也会产生影响。于是,分别从制造设备数据扩充和制造环境数据扩充两个方面进行MBD数据模型扩充,如图1所示。

图1 BIM扩充MBD数据模型内容

2.1 制造设备数据扩充

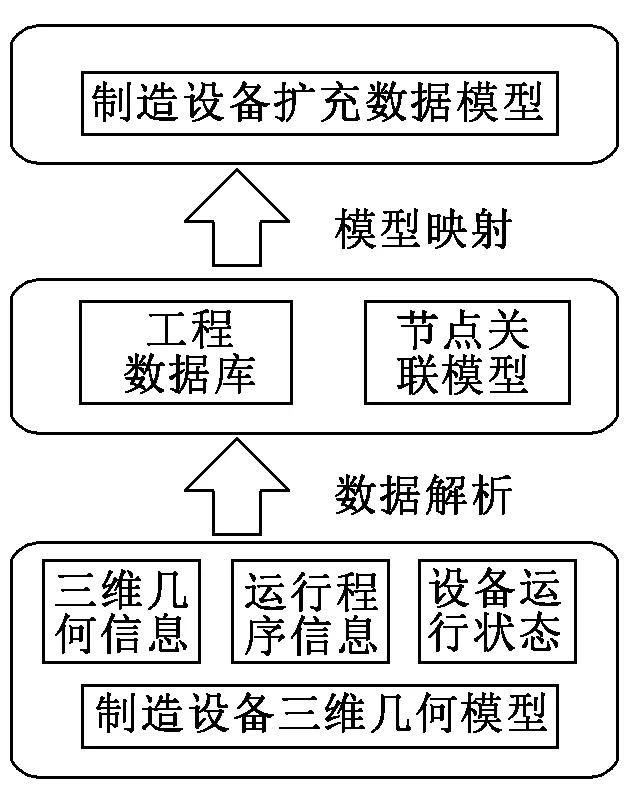

制造设备数据扩充主要为实现BIM设备数据与MBD数据模型的关联,研究以制造设备三维几何模型为基础,建立工程信息数据库,将数据库信息与MBD模型数据相应节点进行关联。制造设备数据扩充具体实施如图2所示。

图2 制造设备数据扩充实施路线

首先,基于BIM技术建立工艺装配各流程涉及的制造设备三维几何模型,并为模型提供完整的与实际情况一致的工程信息数据库,这些数据包括制造设备的三维几何属性、运行程序和运行状态信息。三维几何属性包含设备的几何实体信息、空间坐标系位置信息,这些信息涉及到进行智能化虚拟装配仿真时的干涉检查,在针对重构装配线各种可能重构构型的三维布局设计时具有重大影响。设备运行程序即为面向不同产品的制造操作程序,涉及到进行多类型生产任务自调度时设备程序的匹配及工艺参数自优化问题。设备运行状态如设备的利用率、设备的运行时间、设备的维修检查信息都与智能装配过程中生产线系统运行息息相关。

其次,针对设备虚拟装配仿真干涉检查等,进行三维模型数据的提取,由于BIM模型规范与MBD技术规范之间的差异,对BIM中提取的三维模型数据进行必要的解析和转换,同时根据语义对象建立与MBD模型数据的相应节点的关联,与MBD模型数据进行融合。

最后,针对多类型生产任务自调度及工艺参数自优化涉及到的设备运行程序的改变,将工程信息数据库内的程序与MBD工艺流程模型属性数据链表节点进行映射,实现多类型生产任务程序切换自调度。针对装配过程中装配质量问题,将制造设备实时运行状态数据根据BIM国际标准进行标准化解析,与BIM相应设备模型进行映射,实现设备状态的监测与管理。

2.2 制造环境数据扩充

制造环境数据扩充以生产线环境三维几何模型为基础,进行生产环境空间上的定位,根据语义对象进行几何信息的关系映射模型构建,为生产线重构三维布局提供约束。制造环境数据扩充技术路线如图3所示。

图3 制造环境数据扩充技术路线

首先,基于BIM技术建立整个与实际情况一致的生产线环境三维几何模型,包括车间以及固定的工装设备、传送带、人行通道等,从空间上对生产线的三维几何模型进行基于坐标系的定位。车间空间布局信息包含车间三维几何信息、基准信息、模型参考系信息,这些信息为生产线三维布局提供空间上的基准范围。固定工装分布信息包含吊机、传送带等固定工装的分布信息,可为生产线三维布局提供细节上的规划。其他的结构分布如人行通道等的分布信息,可进一步对产线的布局进行细致划分,为重构装配线各种可能重构构型的三维布局设计提供约束。

其次,对生产线环境三维几何模型数据进行解析,提取相应的三维几何信息,并根据MBD模型标准规范,在MBD模型结构基础上,构建语义对象建立映射关系模型,完成属性的定义分类。

最后,将分类的制造环境数据与生产线终检工序模型数据节点进行融合,为重构装配线各种可能重构构型的三维布局设计提供空间上的约束。

3 BIM扩展MBD模型实现

利用MBD不仅仅是将二维图纸反映为三维数据,更重要的是利用三维模型的表现力,去探索便于理解且更具效率的信息表达方式。传统MBD以制造设备和产品为主,需要扩充对制造环境和制造过程的定义及表达。制造环境可通过BIM模型进行表达,于是,基于BIM扩展的MBD模型实现如下:

(1) 基于BIM建立虚拟的制造环境三维模型,并为模型提供完整的、与实际情况一致的工程信息库。信息库除了包含描述环境构件的几何信息、专业属性及状态信息,还包含了非构件对象(如空间、运动行为)的状态信息。

(2) 通过扩充MBD模型进行定义和表达对信息进行扩展。

(3) 建立起能完整反映智能工厂制造环境、制造设备和制造过程的一致数据模型,并实现数据的关联、交换、融合和共享应用。

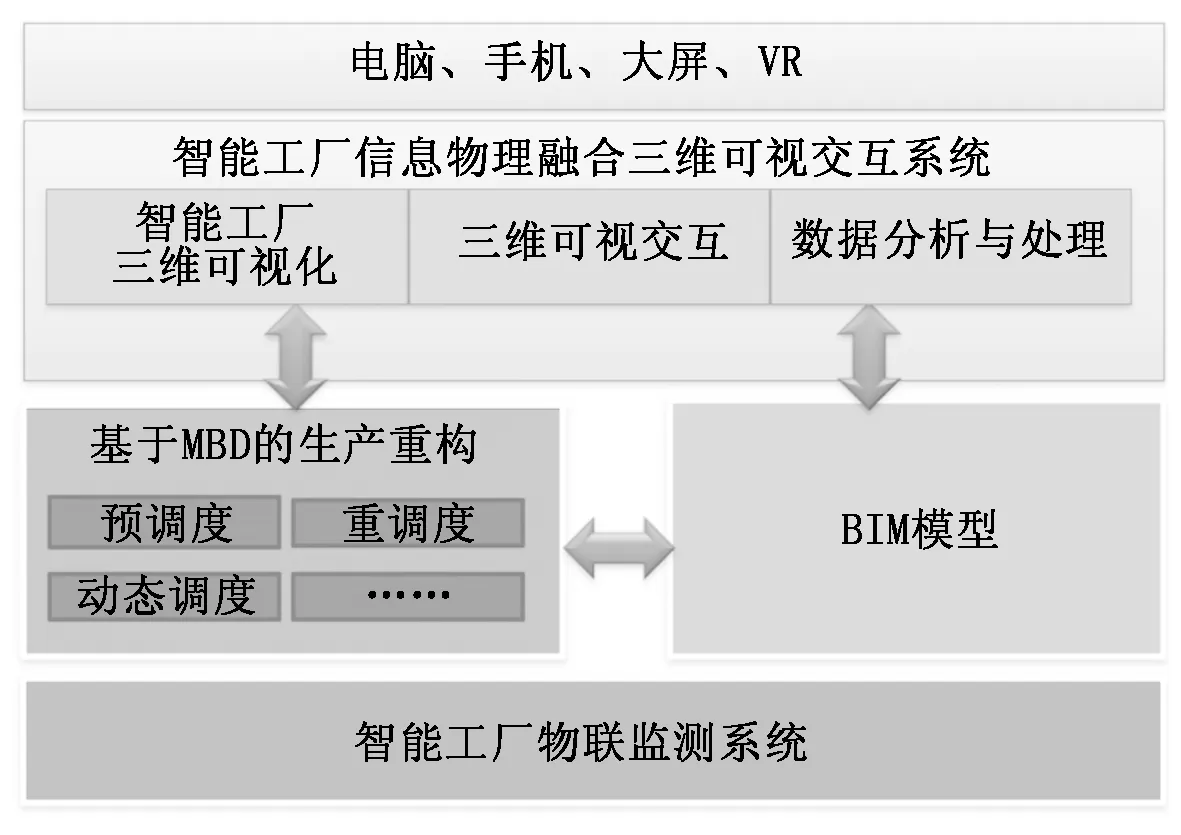

模型构建内容如图4所示,所构造的整体系统功能架构如图5所示。

图4 模型构建内容

图5 系统功能架构

4 结论

本文基于BIM模型技术创建处理制造设备和制造环境等多方面信息的三维立体模型。同时,由于MBD模型包含了设计、制造、分析等信息,在此从制造设备数据扩充以及制造环境数据扩充两方面进行了MBD数据模型的扩充。扩充后的模型具有制造设备、环境、过程融合清晰且生产过程数字化的特点。

对于MBD数据模型进行了制造设备的数据扩充,对设备数据几何信息和MBD工序模型属性进行融合,在进行生产线装配仿真时充分考虑了模型与设备之间的干涉,作出了更好的工艺规划布局设计。设备运行状态数据的融合实现了设备故障预警、维修预警等功能,提高了智能工厂的生产线管理能力。同时,在进行制造环境数据扩充以后,将车间空间分布信息数据、固定工装、传送带、人行通道等环境数据与MBD数据模型相融合,使得生产线的三维布局设计得到了更细致的空间约束,提高了工艺流程重构的精度。