碳基复合材料在深度脱硫领域的研究

2022-05-24李国华李永峰

张 革,李国华,杨 帆,李永峰

(中国石油大学(北京) a.化学工程与环境学院,b.新能源与材料学院,北京 102249)

石油及其馏分油中的硫化物对环境和人类健康存在着很大的威胁,因此引起了全球的关注。为了解决这些日益严重的问题,各国出台了许多严格的环保规定,以降低燃料油中的硫含量[1-2]。燃料油中的含硫化合物成分复杂,其种类包括硫醇、硫醚、二硫化物以及噻吩类化合物。而噻吩类化合物又以噻吩(TH)、苯并噻吩(BT)、二苯并噻吩(DBT)以及其烷基衍生物的形式存在[3-4]。其中,由于较大的分子结构和空间位阻,二苯并噻吩以及4,6-二甲基二苯并噻吩(4,6-DMDBT)成为燃料油中最难脱除的部分[5-6]。因此,针对这些硫化物的脱除方法也成为众多学者研究的重点。加氢脱硫(HDS)是目前应用最广泛的脱硫方法,有机硫化物在分子筛、氧化铝等催化剂的作用下,经过高温高压催化反应,生成硫化氢(H2S)和相应的烃类[7-8];吸附脱硫方法(ADS)操作条件温和,设备要求低,依靠具有大容量和高选择性的活性炭、金属有机骨架等吸附剂来达到脱除硫化物的目的[9-10];氧化脱硫方法(ODS)是硫化物在金属氧化物、石墨烯等催化剂的作用下被氧化为极性较大的亚砜和砜类物质,进而被萃取出来的方法[11-12]。目前此三种脱硫技术应用甚为广泛,于是催化材料和吸附材料成为研究的重点。值得一提的是,新型碳基复合材料在深度脱硫领域崭露头角,具有广阔的发展空间。

本文系统分析了不同脱硫方法的异同,从制备及改性策略角度分析了碳材料对硫化物的作用过程,为实现高效、快速的深度脱硫研究提供了参考。最后归纳了碳材料面临的挑战和解决方法,展望了新型碳基复合材料在未来的发展方向。

1 碳基复合材料在加氢脱硫领域的应用

新型碳材料包含多尺度的孔,孔隙之间还有一定的相互作用,用作载体时能解决商用活性炭的孔道不规则、颗粒不均匀等问题。尤其是加氢脱硫过程中,微孔可以提供大的比表面积,介孔和大孔可以提供分子传输通道,促进物质扩散,有力地提高了脱硫效率。与传统催化剂一起作复合载体时,位于活性金属和氧化铝载体之间的碳能减少它们之间过强的相互作用,调节表面酸性质以及活性组分的电子结构,使反应高效、高选择性地发生。

1.1 碳载体负载型催化剂

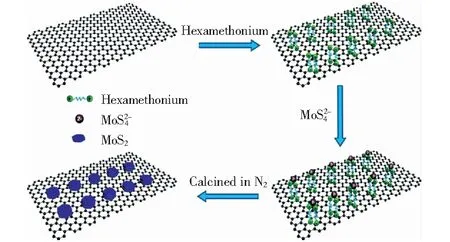

图1 MoS2/GO-HMBx制备原理示意图Fig.1 Schematic diagram of the preparation principle of MoS2/GO-HMBx

不仅是片层状的结构,研究发现,将碳材料制成管状或者球形结构,同样能拥有大的比表面积、良好的金属分散性以及丰富的表面官能团。YANG et al[14]用碳纳米管解压缩而得到的石墨烯纳米带(GNRs)作为MoS2的催化剂载体,在十六烷基三甲基溴化铵(CTAB)的辅助下,成功地制备了单层MoS2锚定在GNRs上的HDS催化剂(SL-MoS2/GNRs)。由于石墨烯纳米片的边缘效应,负载在石墨烯纳米片上的单层MoS2比固定在石墨烯纳米片上的少层和多层MoS2更薄、更短,而且GNRs具有更丰富的边缘缺陷结构,有利于暴露更多的活性位点,使得该催化剂在低温范围(180~280 ℃)便具有很好的催化性能。HU et al[15]以尿素和葡萄糖为前驱体,二氧化硅纳米球为模板,通过原位自组装工艺制备了N掺杂介孔碳(NMC),以此作为MoS2的载体。NMC利用其高比表面积和均匀可调节的孔径,为高度分散的二硫化钼的沉积提供了有利的微环境,并且通过合理调控N含量可以实现噻吩的竞争性转化,从而提高HDS活性。

除此以外,从催化剂高活性和高稳定性的结构角度考虑,CoMoS和NiMoS催化剂在与碳源作用时,都有强烈的倾向形成碳化表面相MoSxCy[16],从而作为新的活性相支持HDS的进行。从调控载体形貌的角度考虑,越是纳米级的碳材料,其比表面积和孔隙率越大,越是有利于制备高度分散的金属催化剂,并能避免因金属颗粒的分散而造成明显的孔道堵塞[17]。从合成方法角度考虑,能一步生成碳负载MoS2的HDS催化剂,且MoS2能以片层状结构均匀稳定分散,有利于HDS的进行[18]。

多孔碳材料丰富的表面积使其在负载金属时表现出高度分散性,规则有序的孔道结构使其在处理噻吩等大分子硫化物时更具优势,并且能恰当地协调金属与载体之间的相互作用,以上诸多方面均能在一定程度上提高HDS性能。

1.2 碳复合载体负载型催化剂

常用的γ-Al2O3、分子筛等催化剂可以通过碳材料进行改性,功能化碳材料以其可调的电子结构和可控的物理化学性质显示出良好的应用前景,其多价态或在还原气氛中的富电子态有助于提高γ-Al2O3基HDS催化剂的活性、选择性和热稳定性。

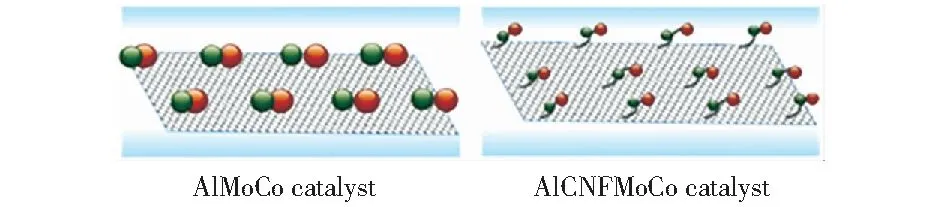

碳基分散剂还可以降低载体的酸度,并减弱与活性位点之间过于强烈的相互作用。SALEH[19]和Al-HAMMADI et al[20]证实了这个观点,如图2所示。以氧化铝-碳纳米管(AlCNTs)为载体,负载MoNi和MoCo制备HDS催化剂,与没有碳纳米管(CNTs)掺杂的催化剂作对比。结果表明,碳纳米管有效地改善了活性金属与载体之间过强的作用,同时增加了催化剂的比表面积,因此改善了活性组分的分散性,最终使HDS活性比未掺杂碳纳米管的催化剂提高了10%.ALI[21]和SALEH et al[22]以石墨烯改性的Y分子筛为载体,从杂化载体和负载型双金属催化剂的表面组成和热行为出发,也证实了这个观点。并且还发现,脱硫率在5 h内高达98%的原因除了杂化载体具有更大的接触面积和更高分散的活性相(钼、钴或镍)之外,还有碳的加入对分子筛晶格产生的扰动,以及酸度的降低。

图2 AlCNFMoCo模型图Fig.2 Schematic diagram of AlCNFMoCo

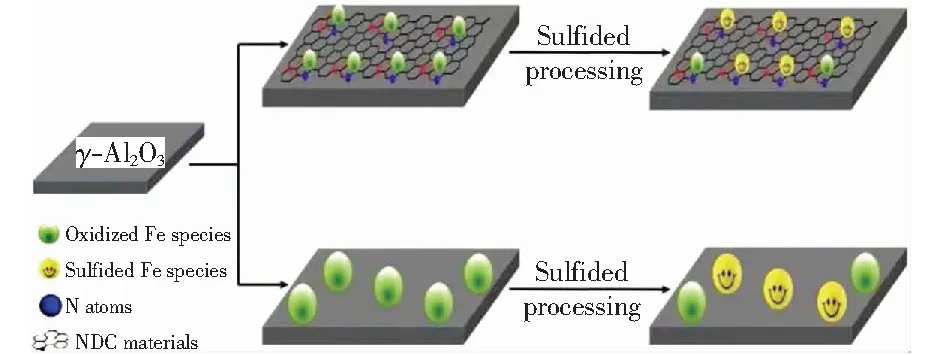

值得注意的是,碳材料的基属以及引入顺序也是至关重要的。高电荷自旋密度的N掺杂碳复合氧化铝载体不仅可以均匀锚定Mo位、提供充足的硫空位、提高硫化程度,还可以将电子转移到金属d*导带,促进其形成不饱和位点,有助于反应物分子的直接脱硫。LI et al[23]将供电子材料氮掺杂碳(NDC)作为杂化载体沉积在γ-Al2O3表面,然后负载金属Fe得到HDS催化剂,如图3所示。N对硫化铁原子的电子赋能调节了电子结构,提高了直接脱硫(HYD)途径的选择性。另外,碳材料在氧化铝载体上的覆盖顺序对HDS也是有影响的。前覆碳法,即在活性组分负载之前引入碳材料得到的催化剂更容易增加八面体Mo物种,MoS2纳米颗粒堆垛层数越多,活性组分分散也更加均匀,比后覆碳法得到的催化剂效率高[24]。除了能改变载体表面的物理化学性质外,碳材料还倾向于形成新的活性相促进HDS的进行。GE et al[25]用DFT理论证实,形成的CoMoSx的不饱和S或Mo边缘可同时进行渗碳和硫化,进而形成类碳化物质Co-Mo-C,这种结构更稳定,对硫化反应和催化活性产生了积极影响。

图3 氮掺杂碳材料与Fe物种之间的电子供-受行为示意图Fig.3 Schematic diagram of electron donor-acceptor behavior between nitrogen-doped carbon materials and Fe species

碳材料在与氧化铝或者分子筛复合时,不仅充分利用碳材料多孔优势来吸附大分子硫化物,还能调节传统催化剂表面酸性质,甚至形成新的活性相来加速HDS反应进行。因此许多学者将研究重点逐步转移到不同功能型碳材料对活性中心的作用以及如何影响HDS的性能上。

2 碳基复合材料在吸附脱硫领域的应用

与加氢脱硫技术相比,吸附脱硫法因能耗小、操作简单、辛烷值损失小等特点逐渐被认为是很有前景的脱硫方法。吸附剂要求选择性好、饱和硫容高、循环稳定性好,而新型碳基复合材料因其独特的结构和表面化学性质,在吸附脱硫领域发挥着举足轻重的作用。

2.1 生物质碳材料作吸附剂

YU et al[26]以失活树脂催化剂为原料,经炭化、水蒸气活化或氢氧化钾(KOH)活化,成功制出低成本的甲基叔丁基醚合成的活性炭,如图4所示。KOH活化法制备的活性炭具有丰富的微孔,而水蒸气活化法制备的活性炭以介孔为主。动力学研究表明,微孔在很大程度上决定了吸附量,而中孔在降低扩散阻力方面也起着重要作用。KOH活化法制备的活性炭最大吸附量为16.1 mg/g,并且拥有最长的穿透时间(16 h,10 h-1WHSV)。KHAN et al[27]以聚苯胺(pANI)为原料,在氮气气氛下KOH热解活化得到了多孔聚苯胺碳(PDCs),其具有非常强的吸附能力。研究表明,除了氢键的作用,吸附剂的官能团(羧基、酚基和吡咯基)也可作为活性位,而且吸附物与吸附剂之间存在π-π相互作用。

图4 通过KOH和蒸汽活化方法制备得到的多孔碳示意图Fig.4 Schematic diagram of porous carbon prepared by KOH and steam activation methods

由此可见,具有高表面积/孔隙率的各种功能化的碳材料在吸附脱硫方面具有非常大的发展空间。

除了碳源带来的影响,孔隙结构也是吸附剂重要的考察因素。微孔使色散相互作用占主导,直接影响吸附量,而介孔主要是利于扩散。另外,酸性基团位于较大的孔隙中时,通过吸附过程中的特定相互作用也可吸引DBT和4,6-DMDBT,这个作用不可忽略[28]。DENG et al[29]采用水蒸气和浓硫酸对活性炭进行化学处理,以改善其作为吸附剂的孔径结构,如图5所示。与未处理的活性炭相比,在900 ℃蒸汽下处理的活性炭的介孔数量从0.248 cm2/g增加到0.856 cm3/g,这些增大的孔体积可以容纳更多的表面含氧官能团,最终使硫容量从10.9 mg/g增加到20.6 mg/g.

在目前的报道中,丰富的孔隙结构有利于吸附性能的提高。因此KOH、硫酸、蒸汽等被用来增加孔隙体积。考虑到DBT的大分子尺寸(<1 nm),需要综合考虑中孔和微孔的协调作用。另一方面,采用适当的方法来增加活性基团以增强碳表面与DBT分子之间的相互作用,也是不可忽略的一个因素。因此,本工作将继续探索其他改性方法导致碳材料表面化学性质的变化,探究它们对模型柴油中含硫化合物的吸附性能。从而将碳材料的孔结构和表面化学性质与吸附性能联系起来,明确碳材料的吸附机理。

图5 碳基吸附剂的孔结构和表面化学性质的改性示意图Fig.5 Modification of the pore structure and surface chemical property of carbon adsorbent

2.2 非金属杂原子掺杂型碳基吸附剂

目前,针对碳材料的修饰主要围绕非金属杂原子掺杂和金属改性来展开。在碳材料的表面或者骨架中引入杂原子(P、B、F、S、N)后,碳表面形成大量的晶格缺陷点,有利于提高碳材料的负载性能和金属分散性。不仅可以改变碳材料的层分布及其电子性质还可以将特定官能团引入其表面。

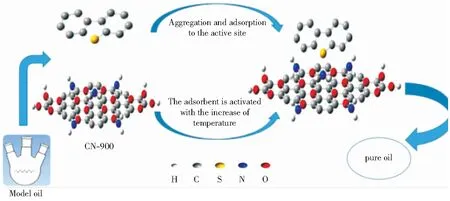

N掺杂碳材料是研究最多的一种脱硫吸附剂。TAN et al[30]报道了由对苯二胺的聚合炭化制备分层N掺杂碳(NC)的方法。结果表明,吸附剂表面同时有微孔(0.34~0.93 cm3/g)和中孔(0.15~0.47 cm3/g),其表面具有丰富的类吡咯/石墨氮及拓扑缺陷和空位,且循环稳定性高(6次循环)。在700 ℃下炭化得到的吸附剂能够在常温下达到2.91 mmol/g的吸附容量。DFT计算结果证实,掺杂的N可使吸附强度提高0.055~0.178 eV.同样的,DENG et al[31]以廉价易得的富氮D-(+)-氨基葡萄糖盐酸盐为前驱体,采用一步炭化法制备了一系列CN吸附剂,如图6所示。为了评价氮对碳结构的影响,研究了不同氮含量的碳材料的吸附脱硫性能,结果表明,氮含量与吸附性能呈正相关,最高吸附容量达37.28 mg/g.

图6 N掺杂的碳材料吸附DBT示意图Fig.6 Schematic diagram of adsorption DBT of N-doped carbon

单元素掺杂固然有很多优势,但目前越来越多的学者尝试将两种或多种元素共同掺杂以发挥协同作用,从而达到深度脱硫的目的。当S、N共掺杂的碳作为吸附剂时,N原子具有较高的电负性,能吸引相邻碳原子的电子,使其电子密度降低。这会进一步增强π-π相互作用,而S的存在主要是以氧化物-S基团的形式存在,通过酸碱相互作用增强DBT吸附。N、S、O官能团作为碳表面的极性中心,对含芳烃硫的燃料具有良好的吸附选择性[32]。当P、N共掺杂作为碳吸附剂时,P更易于构造类富勒烯结构,与平面结构相比,这种曲面结构的磷位点具有更强的吸附能力,因此共掺杂时各司其职又相互协同[33]。而本研究团队之前的工作[34]也用实验证实过N、P共同掺杂对于吸附脱硫的协同作用。用三苯基膦和1,10-菲啰啉分别作为P、N源制备了P、N共掺杂多孔碳网络(NPC),通过调节炭化温度,得到了一系列比表面积大、杂原子含量高的分级多孔碳,如图7所示。其独特的微-介孔结构保证了对DBT的选择性吸附,加速了DBT的运移。更重要的是,形成的大量N—P键作为吸附活性位点,提高了对DBT的吸附强度。密度泛函理论(DFT)计算表明,N、P的协同作用大大降低了DBT的吸附能,因其与DBT具有显著的亲和力。此外,基于动力学和热力学分析,发现NPCs的DBT吸附过程符合准二级动力学和Langmuir模型,表明其在室温下为自发吸附。NPC对硫的吸附能力为63.32 mg/g,6次循环后的初始吸附性能保持率为90%,足以说明其对DBT的去除具有良好的选择性。

图7 NPC吸附脱硫机理示意图Fig.7 Schematic illustration of mechanism for adsorption desulfurization of NPC

多孔碳材料相比于分子筛、氧化铝以及传统活性炭有着可调节的孔结构、表面积、活性位等,因此,随着脱硫领域的研究越来越深入,工艺也越来越成熟,目前的研究热点就在于对多孔碳表面进行功能化修饰。杂原子掺杂工程是一种很有前途的策略,可以对各种碳质吸附剂进行改性,用N、P、S等杂原子取代某些碳原子,更有利于含硫芳香族化合物从油中分离,因为它们可以定向控制碳材料的表面电子结构和化学性质,使其达到高选择性脱硫的目的。

2.3 金属掺杂型碳基吸附剂

除了杂原子掺杂策略,金属改性也是研究热点。经过金属改性后,碳材料不仅能增加孔隙率和比表面积,还可以改善吸附容量,金属易与电子云密度大的分子进行π-络合,从而增强与硫化物分子的相互作用。为了进一步拓宽多孔碳的吸附应用,有学者将MOF材料与其结合,塑造出特定结构、特定功能的纳米多孔碳材料,便于直接参与到深度脱硫领域中。

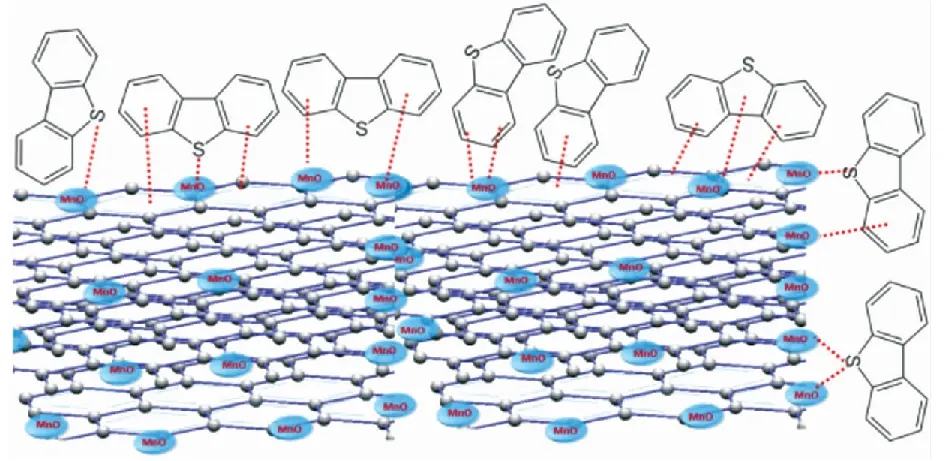

SALEH et al[35]对活性炭进行了氧化锰改性,合成的炭-锰氧化物吸附剂的结构性能和表面化学性质是有效脱硫的关键,如图8所示。吸附剂表现出含氧官能团和明显的孔结构,使其能够在最初5 min内迅速吸附大量硫化物。DBT与吸附剂的π-络合以及硫-金属的直接相互作用保证了较大的吸附容量。吸附实验数据符合准二级动力学模型和Temkin等温模型,固定床模型的吸附量也保持相同的趋势。除了锰,过渡金属镍也被用来改性碳基吸附剂,镍对碳基吸附剂的改善主要体现在构建的纳米级的镍颗粒分散程度高,活性也强[36]。此外,金属铝也常用于对碳材料的改性,DBT在铝-碳复合材料中的脱除与Al的四面体配位有关[37]。金对碳基吸附剂进行改性时,最明显的特点是增加了其热稳定性,但需要综合考虑成本等问题[38]。

图8 AC/MnO对二苯并噻吩的吸附示意图Fig.8 Schematic illustration of adsorption of DBT with as-developed AC/MnO

除了单掺杂金属带来的优势,越来越多的学者尝试将两种不同的金属共同掺杂到碳材料中,以发挥协同作用的优势。DANMALIKI et al[39]在活性炭上负载了金属铈和铁(AC/Ce/Fe),如图9所示。虽然其比表面积和孔容最小,但表现出对DBT较大的亲和力。性能的改善主要是由于吸附剂的化学成分、铈的酸性和铁的结晶性的变化。动力学数据表明,表面吸附和颗粒内扩散同时发挥协同作用,结果符合准二级动力学模型。平衡吸附结果符合Freundlich等温线,表明吸附过程为非均相吸附。在AC/Ce/Fe上进行的热再生实验表明,再生循环后的吸附脱硫效率稳定。类似地,ABDULLAH et al[40]利用废旧轮胎负载氧化锌和氧化镍制备了碳基吸附剂(AC/ZnO和AC/NiO/ZnO),并对其进行了表征和评价。AC/NiO/ZnO的吸附量要比单掺杂的吸附剂高,因为吸附量同时受两个因素的影响,一是金属氧化物与硫的相互作用所导致的化学性质;二是表面积和孔隙率所代表的物理性质。动力学和等温线研究表明,Freundlich等温线与实验数据吻合较好,吸附动力学符合准二级模型。该吸附剂可作为低成本吸附剂用于噻吩类化合物的吸附脱硫。

金属有机骨架MOF材料也是一种新型的多孔材料,是由金属或离子团簇与有机配体通过配位键桥联形成的规律性网络结构。由MOF炭化得到的碳材料能保持其周期性网络,并提高其多孔性,从而改善其实际应用性能。HUO et al[41]用碳化法制备了双金属(Zn,Co)有机骨架(bi-MOFs)的双金属碳材料Zn/Co@C,在800 ℃下制备的碳材料(Zn/Co@C-800)具有良好的多孔结构、均匀的金属活性位点、较高的比表面积(531.1 m2/g)和较大的孔体积(0.449 cm3/g).除了这些物理性质之外,多孔碳与DBT之间的π-π相互作用、酸碱相互作用都促使了双金属掺杂碳材料优异的吸附活性,最终使其达到40.6 mg/g的大硫容。在此基础上,HUO et al[42]进一步探究,通过对预先生长在CuO纳米片上的ZIF-8进行碳化,制备了Cu、Zn嵌入多孔碳(CuZn@C),如图10所示。所得Cu(Ⅱ)还原得到的Cu(Ⅰ)位均匀分散并嵌入ZIF-8衍生的碳基体中,与噻吩类硫化合物形成π-络合,形成多孔结构、高比表面积、大孔容。吸附剂最终达到了60 mg/g的高硫容,并且具有良好的可重复使用性。

图9 铈铁双金属复合材料(AC/Ce/Fe)的制备示意图Fig.9 Illustration of the preparation of cerium and iron bimetallic AC composite (AC/Ce/Fe)

图10 吸附剂Cu/Zn@C的制备工艺示意图Fig.10 Schematic representation of preparation process of adsorbent Cu/Zn@C

3 碳基复合材料在氧化脱硫领域的应用

与当前石化产业中应用最广泛的加氢脱硫技术相比,氧化脱硫技术对燃油中较难脱除的大分子噻吩类硫化物的去除有着一定的优势。因为噻吩中的硫原子比氧原子多一个d轨道,使得噻吩类硫化物很容易被氧化为便于去除的砜类。氧化脱硫的两大关键要素是氧化剂和催化剂,氧化剂一般为过氧化氢,也有分子氧作氧化剂;催化剂一般为金属氧化物、杂多酸和石墨烯材料等。随着氧化脱硫技术的发展,涌现了光催化氧化脱硫等新型氧化脱硫技术,在这些技术中,碳材料相比于其他金属材料成本低、资源丰富、环境友好,因此具有广阔的应用前景。

3.1 碳基复合材料用于过氧化氢和分子氧体系氧化脱硫

过氧化氢分解的产物只有水,因此是一种绿色高效的氧化剂,也是应用最广泛的氧化剂。但同时过氧化氢受体系温度和过渡金属离子的影响而发生自分解,从而使氧化剂利用率降低。要达到高效脱硫的目的,就需要研发高性能催化剂,提高氧化剂的整体利用效率。KHODADADI et al[43]合成了一种新型的负载磷钼酸(HPMo)的氧化石墨烯(GO)多相催化剂,高比表面积和丰富的含氧官能团的多孔载体不仅有效地锚定了活性HPMo物种,而且促进了传质,从而使催化性能稳定、快速。接下来,将两相质量平衡与中心复合设计方法相结合,得到了实际最优条件,即当催化剂用量较低(2.5 g/L)、n(O)/n(S)为6、温度为50 ℃、V(E)/V(F)为0.3时,可在短时间内(30 min)实现完全氧化脱硫,而且这种方法对于当活性金属为磷钨酸和氧化钨时也同样适用[44-46]。其机理如图11中所描述,金属活性位首先被氧化成过氧物的中间形式,这种过氧化物把DBT氧化为砜类而自身又被还原为原始状态,同时砜类被极性溶剂萃取出去,直至H2O2耗尽。

图11 HPW-GO萃取-催化氧化脱硫过程的机理示意图Fig.11 Proposed mechanism of HPW-GO extractive-catalytic oxidative desulfurization process

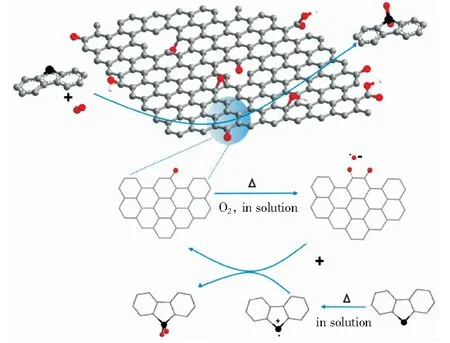

分子氧或空气氧因为其廉价易得、绿色环保等优点被认为是更符合可持续发展要求的氧化剂。但O2在基态时是双游离基三线态氧,反应活性低是首先要解决的问题,这也就对催化剂的性能和结构有更高的要求。碳纳米管常作为分子氧氧化过程的催化剂,碳纳米管的石墨化程度对其催化氧化DBT的活性起决定性作用。石墨化程度高的碳纳米管具有较高的催化活性,因为其较高的导电性有利于氧化还原反应中电子的转移,促进分子氧获得电子转为活性氧[47]。当负载杂多酸或者金属氧化物时,具有大比表面积、丰富的扩散通道的纳米管能解决杂多酸大量溶脱的问题,在反应过程中,金属变价促进羟基自由基的生成,羟基自由基将DBT氧化为砜类,进而被萃取出去[48]。除了作为载体,碳材料由于官能团或缺陷的存在,本身对氧分子便有一定的活化能力,因此在许多氧化过程中被广泛用作金属催化剂的无金属替代品。GU et al[49]首次将还原氧化石墨烯(rGO)作为催化剂用于氧化脱硫反应,如图12所示。在还原氧化石墨烯催化的氧化脱硫过程中,获得了优异的催化活性和稳定性。在这种催化体系中,可以有效地去除多种含硫芳香族底物。通过XPS分析、化学滴定和一系列对比实验,证明了羰基在氧化过程中起着重要的作用。另外,化学活性缺陷也有利于催化性能,因为在反应条件下,这些缺陷可以在原位生成羰基。氧分子可以与羰基附近的碳原子相互作用,形成吸附的超氧阴离子自由基(rGO-OO·-),然后攻击邻近的以硫为中心的阳离子自由基,生成最终产物砜。

图12 还原氧化石墨烯催化氧化二苯并噻吩的机理图Fig.12 Proposed mechanism of the rGO catalyzed oxidation of DBT

3.2 碳基复合材料用于光催化体系氧化脱硫

值得注意的是,g-C3N4也是一种特殊的碳材料,还是一种高效的非金属光催化剂,常用于光催化氧化脱硫。WANG et al[52]合成了一系列TiO2/g-C3N4复合材料,并对其脱硫活性进行了研究,如图14所示。在紫外光照射下,TiO2/g-C3N4和H2O2分别作为光催化剂和氧化剂,TiO2/g-C3N4在两种单体间具有显著的协同作用,电子和空穴被有效地分离,然后由光生电子和H2O2反应生成(OH·).

图13 在紫外线辐射下的氧化石墨烯在氧气存在下的脱硫过程示意图Fig.13 Schematic depiction of the desulfurization process using GO in the presence of O2 under UV radiation

图14 TiO2/g-C3N4光催化剂上DBT光催化氧化机理示意图Fig.14 Schematic description of the mechanism for the photocatalytic oxidation of DBT on TiO2/g-C3N4 photocatalyst

碳材料的表面化学性质是碳材料催化性质的一个重要要素。不论跟其他材料复合,还是掺杂杂原子都可以增加其给电子的能力,进而增强其催化氧化性能。随着碳基复合材料在燃油氧化脱硫领域中的研究越来越深入,相信凭借其大比表面积、丰富孔隙结构、热稳定性强、绿色环保等特点,一定会发挥越来越重要的作用。

4 结论与展望

碳基复合材料被公认为是传统金属基材料的最有前景的替代品,尤其是石墨烯基材料、碳纳米管材料。由于优异的物理化学特性,包括丰富的表面缺陷或官能团、高的机械稳定性、高的暴露表面积等,越来越受到人们的关注。除了这些整体优势,环保、低成本和大批量生产的可能性,使研究人员的注意力将这种绿色催化剂转向了在燃油深度脱硫中的应用。这些材料作为载体能够调节加氢脱硫过程中催化剂的电子结构,使反应朝着高选择性方向进行;也能够有效吸附较难脱除的硫化物,如二苯并噻吩和4,6-二甲基二苯并噻吩;同时,还可以活化分子氧进而将硫化物氧化为砜类物质。但在充分发挥这些优势的同时,许多挑战和关键性问题是将来需要首先解决的:1) 碳材料强度低,在循环再生过程中易损坏其结构,因此经过多级反应-再生后寿命降低;2) 吸附剂改性方法过程复杂,制备成本高;3) 对大批量规模下碳材料的制备参数探索有待优化。随着研究的不断深入,相信碳基复合材料在将来一定会获得更广泛的应用。