破碎煤岩体试样声发射三维定位方法及分层破碎特性

2022-05-24方智龙冯国瑞赵嘉鹏

李 振,方智龙,冯国瑞,赵嘉鹏

(1.太原理工大学 a.安全与应急管理工程学院,b.矿业工程学院,太原 030024; 2.山西省绿色采矿工程技术研究中心,太原 030024;3.华阳新材料科技集团有限公司,山西 阳泉 045000)

随着采煤工作面的不断推进,上覆岩层逐层垮落,自下而上依次分成垮落带、裂隙带和弯曲下沉带[1-2]。采空区内部产生了大量破碎后的遗煤、遗矸和破碎垮落的岩石,这些破碎煤岩体构成了垮落带的主要成分。一般而言,裂隙带、弯曲下沉带内煤岩体被视为孔隙、裂隙组成的双重孔隙结构的多孔介质,而垮落带内破碎煤岩体则被视为有着孔隙、裂隙、空隙三重孔隙结构的复杂多孔介质[3-5]。研究表明,垮落带破碎煤岩体为采空区内水和瓦斯气体的运移、赋存提供了主要渗流通道,其承压过程中多孔结构演化特征不仅影响着矿井水及瓦斯资源的高效抽采利用,还影响着遗煤氧化自燃,威胁着工作面的安全生产[6-9]。因此,探究采空区垮落带破煤岩体承压变形及多孔结构演化特性,对煤炭资源安全高效开采和采空区积水水害、瓦斯灾害以及采空区遗煤发火等灾害的防治意义重大。

国内外学者对破碎煤岩体的压缩变形特性进行了大量试验研究。苏承东等[10]利用自制装置研究碎石的压实特性与应力、岩石强度、块径之间的关系。杨逾等[11]分析了粒径、加载速率和初始加载应力与破碎矸石变形破坏之间的关系。冯梅梅等[12]利用自制装备研究了Talbol指数对饱和破碎岩石压实特性的影响。马丹等[13]利用自制的破碎岩体渗透试验系统研究了不同混合粒径下孔隙率与渗透特性之间的关系。LI et al[14]测试了不同浸水高度对破碎煤矸石的变形和破碎特性的影响。张培森等[15]通过破碎岩石变形-渗流试验系统,对级配破碎砂岩的压缩变形特性进行了研究。LI et al[16]基于PFC软件分析了破碎煤矸石的压缩变形规律、颗粒团分布以及矸石块形状的变化。辛恒奇等[17]采用侧限压缩与声发射试验,对相同级配的泥岩、灰岩及砂岩3种破碎岩体的变形特征、破碎特征及声发射特征进行了研究。李巍等[18]根据6种级配的破碎矸石试验结果,研究了应力应变与声发射参数之间的关系。在单轴压缩的基础上,蔡正银等[19]通过大型三轴仪,根据分形理论,研究了堆石料的颗粒破碎规律。HUANG et al[20]通过大型三轴压缩试验研究了颗粒级配和围压对破碎煤矸石变形破坏特征的影响。梁冰等[21]对不同级配破碎矸石进行了三向加载试验,分析了不同围压条件下破碎矸石的压缩变形特征。

上述研究对垮落带不同岩性破碎煤岩体试样承压变形及再次破碎特性做了大量探究,并将声发射技术引入到破碎煤岩体承压变形的研究中。然而,破碎煤岩体承压过程中内部不同层位变形特性以及不同层位颗粒如何再次破碎、多孔结构演化特性并不明晰。本文首先分析破碎煤岩体压实-声发射三维定位技术难点,然后设计了专用于破碎煤岩体试样的压实-声发射三维定位试验方法,以垮落带破碎无烟煤为试验对象定量化揭示了破碎无烟煤试样内部非均匀变形及再次破碎特性,研究成果对准确掌握垮落带变形及多孔结构演化规律,进而优化布置采空区瓦斯地面钻井层位,具有重要的现实指导意义。

1 破碎煤岩体压实-声发射试验系统

本文试验采用自主研发的破碎煤岩体压实-声发射试验系统开展试验。该试验系统包括破碎煤岩体压实-声发射试验装置、轴压加载系统和声发射监测系统。破碎煤岩体压实-声发射试验系统如图1所示。

图1 破碎煤岩体压实-声发射试验系统原理图Fig.1 Schematic diagram of crushing coal and rock compaction acoustic emission test system

其中破碎煤岩体压实-声发射试验装置提供轴向加载、环向位移约束的试验条件。其缸筒采用高强度合金钢,内径为140 mm,初始有效装料高度290 mm,壁厚20 mm,可保证缸筒变形在较小范围内。轴压加载系统采用WAW1000微机控制电液伺服压力机。声发射监测系统采用美国物理声学公司(Physical Acoustic Corporation)PCI-2型声发射测试分析系统。试验采样频率为1MSPS,前置放大器型增益选择40 dB.经过反复试验调整,声发射门槛值阈值设置为45 dB.试验中为保证良好的耦合效果,声发射探头与压实-声发射试验装置缸筒接触面用凡士林均匀润滑后以胶带固定。

2 破碎煤岩体试样压实-声发射三维定位难点分析

相较于传统孔隙、裂隙煤岩岩心试样,采空区垮落带破碎煤岩体具有两个明显的差异性:其一,采空区破碎煤岩体是自身不具有固结力的承压破碎散体材料,同时其在轴向加载、环向位移约束条件下变形能力远大于传统孔隙、裂隙煤岩体,因此其声发射实验中定位文件里试样长度不可类比孔隙、裂隙煤岩体设置为定值常值;其二,由于破碎煤岩体较大的变形特性,其承压过程中内部多孔结构相较于传统孔隙、裂隙煤岩体会有更大程度变化,进而影响声发射定位准确性的波速也会发生明显变化。

上述两明显差异性,造成了目前破碎煤岩体承压过程中声发射三维定位难以实现。正因如此,现有文献较少地采用声发射三维定位方法去探究其承压过程中内部块体颗粒变形、再次破碎及多孔结构演化特性。为此,作者认为破碎煤岩体压实-声发射三维定位实验应解决好试样长度、定位波速及时与多孔结构变化相适应的问题。

3 适用于破碎煤岩体试样的声发射三维定位方法

基于上述分析,本文提出:以每压缩10 mm为间隔及时做出以下两种调整:1) 定位波速与多孔结构变化做适应性调整。保持轴压不变,打开波速测定功能,测试破碎煤岩体的实时波速,并以新测得实时波速作为后续三维定位原始数据;2) 定位文件中试样长度做适应性调整,以承压后实时试样尺寸重设定位文件。

因此适用于破碎煤岩体压实-声发射三维定位试验方法,其具体步骤如下:

图2 破碎煤岩体压实-声发射实验方法及声发射探头空间位置Fig.2 Experimental method of compaction acoustic emission of crushed coal and rock and space position of acoustic emission probe

1) 装料,将预设粒径的破碎煤岩体装入缸筒中。为避免装料不均匀,每装入50 mm试样,用钢尺沿缸筒内径对已装配的颗粒进行适当捣实,每装料100 mm对缸筒进行振动。

2) 初始加载,运用声发射监测系统测定试样实时波速,设置符合试样初始长度的定位文件,应用压力机对破碎煤岩体加载,同步启动声发射监测系统对破碎煤岩体加载过程中声发射信号进行实时采集。实验压力机记录加载过程中应力-时间-位移数据。

3) 分阶段加载与定位调整。判断轴向加载是否已达到10 mm,若没有,则继续加载,直到轴向累积加载到10 mm;若达到,则保持轴向位移不变,运用声发射监测系统采集试样实时波速,以实时波速及试样实时尺寸重设定位文件。

4) 重复上述实验步骤,直至完成全部分阶段加载与定位调整实验。

实验中采用位移控制模式进行加载,加载速率为0.01 mm/s.破碎煤岩体从初试高度290 mm压缩7个10 mm最终达到终态220 mm,每个压缩阶段时长为1 000 s.其中试样高度从290 mm到280 mm阶段中定位试样尺寸设置为280 mm,初始波速为高度290 mm时探头波速的平均值;同理,破碎煤岩体从280 mm压缩到270 mm时定位文件试样尺寸设置为270 mm,波速为其初始状态即高度280 mm时探头波速的平均值。以此类推,本文试验轴向加载共70 mm,因此共测试7次实时波速,并分别新建了7次随试样长度调整的三维定位文件。

4 破碎无烟煤变形特性及声发射参数演化规律

选取晋城矿区2.5 mm~5 mm破碎无烟煤为试验对象。新鲜的块状无烟煤取自晋城矿区,经保鲜膜包装运至实验室。实验室内经破碎机破碎,并借助砂石筛获取相应粒径试样。经实验室测试该无烟煤单轴抗压强度8 MPa,密度1.45 g/cm3.依据上述实验系统及本文提出的适用于破碎煤岩体试样的压实-声发射专用实验方法,进行相关分析。

图3(a)、(b)分别给出了破碎无烟煤试样应力-时间-声发射计数-累积计数曲线和破碎无烟煤试样应力-时间-能量-累积能量曲线。

由图3可知,破碎无烟煤变形存在三个明显阶段,即初始压密、线性压实、塑性压固阶段。初始压密阶段发生在加载初期(0 s~48 s),在轴向应力为无烟煤抗压强度1%以下时出现。由于装料采用捣实与振动相结合的方式,试样相对密实,该阶段应力-时间曲线呈现一定程度“上凸”。线性压实阶段(48 s~3 567 s)紧跟其后,发生在轴向应力为抗压强度的1%~35%左右时,此时应力-时间曲线呈现明显的线性变化特征。当压实程度继续增大,破碎无烟煤进入塑性压固阶段(>3 567 s),该阶段表现出明显应变硬化现象,即破碎无烟煤抵抗变形能力变强,压力机使破碎煤岩体增加相同应变量则需要输出更多的轴向应力。

图3 破碎无烟煤试样应力-时间-声发射参数曲线图Fig.3 Stress-time-AE parameter curve of crushed anthracite samples

同时由图3可知,在初始压密阶段,由于破碎颗粒处于相对松散状态,其声发射计数、能量均处于相对平静状态。该阶段随应力增大,颗粒块体逐渐旋转、运动,颗粒间隙渐渐填充、闭合。因此该阶段主要包含两种类型声发射信号,即由旋转、摩擦和颗粒间位错引起的摩擦型声发射信号以及由极少数不规则颗粒棱角破碎引起的破碎型声发射信号。进入线性压实阶段,破碎颗粒体形成了较为密实的骨架结构,该阶段压力机输入的功将转化为颗粒块体间的摩擦耗能和颗粒破碎耗能,同时伴有颗粒的弹性变形能。该阶段由颗粒破碎和骨架密实分别导致的破碎型、摩擦型声发射事件逐渐增大,因此声发射累积计数、累计能量曲线呈现“下凸”增长趋势。在塑性压固阶段声发射累积计数、累积能量曲线呈现出近似直线型增长模式。这是由于经历线性压密阶段后,颗粒体骨架更为密实,由颗粒破碎带来的破碎型声发射信号以及颗粒间滑动摩擦导致的摩擦型声发射信号长期保持在了较高水平。

5 破碎无烟煤试样压实过程中内部破裂的时空演化规律

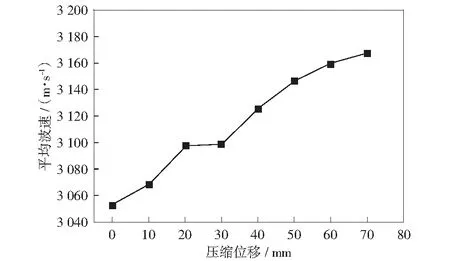

图4给出了破碎无烟煤试样波速随轴向压缩位移的演化情况。波速测试过程中,每压缩10 mm保持压力机位移不变,同一压缩状态下测试3次,取3次声发射探头测试获得的波速平均值作为最终波速。由图4可知,随着轴向压缩位移的增加,破碎无烟煤波速增大了115 m/s,可见随压实程度的增高,块体颗粒骨架变得更加密实,波速整体呈现了增大的趋势。

图4 不同压缩阶段破碎无烟煤试样平均波速变化Fig.4 Variation of average wave velocity of crushed anthracite sample in different compression stages

基于本文提出的破碎煤岩体压实-声发射专用试验方法,获取了7个压缩阶段内破碎无烟煤声发射三维定位时空演化规律。图5为破碎无烟煤压缩过程中声发射空间定位事件随时间、空间演化的剖面投影图。

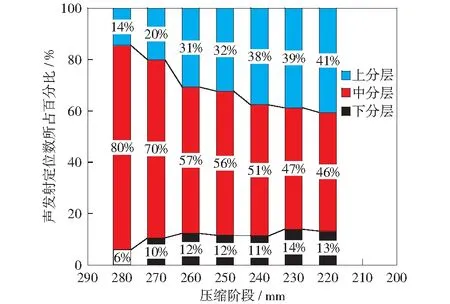

由图5可知,破碎无烟煤试样在逐渐压实过程中,不会形成类似孔隙、裂隙煤岩体明显的宏观破裂面,但在其不同压缩阶段不同层位则表现出了不同的再次破坏演化规律。为量化分析其内部不同层位分层破碎的时空演化规律,现定义剖面投影图中某一层位范围内声发射定位点数目占整体试样长度范围内全体声发射定位点数目的百分比为该层位声发射密集度。声发射密集度反映的是破碎无烟煤压实过程中内部不同层位声发射事件的剧烈程度。以每压缩10 mm为一间隔点,对破碎无烟煤上、中、下3个层位声发射密度进行统计可得表1,将表1数据直观的展示为图6.

由图6可知,破碎无烟煤在加载初期中部层位声发射密集度为80%,占到了最大比例;随着轴向位移的增大,中部层位声发射密集度逐渐降低,而上部层位呈现逐渐增大趋势,下部层位声发射密集度略有上升,稍高于10%,但保持相对稳定状态。这表明破碎无烟煤逐渐压实过程中存在分层压实破碎的特性,即其承压再次压实过程中内部的破坏首先发生在中部层位,随着压缩程度的增强破坏现象逐渐向上部以及下部层位转移,且向上部层位的转移具有优先性。只有当下层位骨架达到中部及上部层位同样较大密实的条件下,下部层位破坏才会发生并逐渐增强,否则破碎无烟煤内部破裂一直优先发生在更加密实的中部和上部层位。

6 破碎无烟煤试样压实终态不同层位颗粒再次破碎特征

由上述可知,破碎无烟煤在不同压缩程度下其不同层位会发生不同程度的压实与再次破碎现象。因此,采空区垮落带不同位置破碎无烟煤承受不同压力时会发生不同情况的多孔结构演化特征,进而造成采空区不同程度的瓦斯富集现象和积水孕灾环境。本文实验破碎无烟煤经历7个阶段的压实变形最终变形率达到0.24,将压实终态破碎无烟煤粒径再次分层筛分,以二分法进行统计,可进一步验证破碎无烟煤是否具有分层压实破碎特征。

图7给出了破碎无烟煤压实终态不同层位颗粒粒径分布图。由图7可知,上部、中部及下部层位再次破碎后原始粒径(0 mm~2.5 mm)占比分别为:53%,61%,68%,因此压实终态上部、中部层位压实再破碎情况要大于下部层位,三层位多孔结构变化程度依次为:上部>中部>下部。该结果与声发射三维定位结果相互印证:破碎无烟煤在轴向载荷持续作用下,靠近运动施压压头的上部及中部层位变形程度大,因此压实及再次破碎程度最大;而下部层位颗粒由于远离施加载荷的压头,其颗粒运动、旋转程度小,进而压实及再次破碎程度低,多孔结构的变化小。这也进一步说明破碎煤岩体压实承压中存在非均匀变形及分层破碎特性。

7 结论

1) 破碎无烟煤试样压实过程可划分为初始压密、线性压实、塑性压固3个阶段。初始压密阶段发生在破碎煤岩体抗压强度的1%时,当轴向加载应力增加至其抗压强度的约1%~35%时,应力时间曲线呈现明显的线性特征。当破碎无烟煤进入塑性压固阶段后则表现出明显的应变硬化现象。

2) 破碎无烟煤试样压实-声发射参数可以很好地表征其轴向压缩的3个不同阶段。在初始压密阶段,破碎无烟煤声发射信号较弱,此时主要为少量颗粒摩擦型声发射信号;由于拥有较为密实的骨架结构,线性压实阶段中颗粒摩擦型、破碎型声发射信号突增,声发射累积计数、累积能量呈现“下凸”增长趋势;进入塑性压固阶段后,声发射累积计数、累积能量曲线呈现出近似直线型的增长模式。

图5 破碎无烟煤声发射空间定位时空演化剖面投影图Fig.5 Spatiotemporal evolution profile of acoustic emission spatial location of crushed anthracite

表1 破碎无烟煤声发射密集度统计表Table 1 Statistics of AE density of crushed coal

图6 破碎无烟煤不同层位声发射密集度随加载阶段演化图Fig.6 Evolution of AE intensity of different layers of crushed anthracite with loading stage

图7 破碎无烟煤压实终态不同层位粒径分布图Fig.7 Particle size distribution of different layers of crushed anthracite in final state of compaction

3) 声发射三维定位显示破碎无烟煤试样具有分层压实破碎特征,其破坏首先发生在中部层位,随着压缩程度的增大破坏现象逐渐向上部及下部层位转移,直到下部层位达到较大的密实程度时,下部层位破坏才会发生,否则其内部破裂一直优先发生在中部及上部层位。

4) 压实终态破碎无烟煤试样粒径再次筛分结果显示,上部及中部层位颗粒破碎情况要大于下部层位再次破碎情况;破碎无烟煤下部层位在轴向压缩情况下压实变形程度最低,多孔结构相较于上部、中部层位以及承压前的多孔结构变化程度最小。