蒸汽调质装置应用于精炼VD炉抽真空系统

2022-05-24张雪松

张雪松 李 纪

(首钢京唐钢铁联合有限责任公司)

某公司200 t转炉烟道汽化冷却系统产生的蒸汽,用来供应精炼工序VD炉抽真空使用,多余的蒸汽则输送到公司能源管网。当冶炼负荷较大时,炼钢烟道汽化冷却产汽温度与流量不能满足精炼抽真空的工艺要求。经过研究,将蒸汽调质装置与炼钢蓄能器及精炼VD蒸汽管道相连,提升转炉烟道汽化冷却产汽参数,进而保障VD炉抽真空供汽系统正常、高效、稳定运行。

1 蒸汽质量分析

转炉烟道汽化冷却系统实际为余热锅炉,转炉吹氧冶炼时产生大量的温度约为1 600 ℃烟气与汽化冷却烟道内的水进行热交换,形成汽水混合物。汽水混合物在汽包内进行汽水分离,当汽包内蒸汽压力达到设定值,出汽管道上蒸汽调节阀打开,蒸汽送往蓄能器储存。蓄能器中储存的蒸汽一部分用于转炉汽化冷却系统除氧器自身除氧,一部分用于干法蒸发冷却器,剩余的蒸汽通过蓄能器出口减压阀减压后供应精炼VD炉抽真空系统使用。因此,炼钢蓄能器中蒸汽储量与输出的蒸汽品质直接影响精炼VD炉抽真空效果。

1.1 汽化冷却系统产汽参数

某公司炼钢连铸工程安装三台转炉,平均出钢量为200 t,单炉钢冶炼周期约为38 min,吹氧时间为15~17 min。除去转炉年修时间、设备检修停产时间以及生产所必须的间隙时间外,年有效作业时间约为275 d,吨钢蒸汽回收量为75 kg/t,汽化冷却系统主要参数见表1。

表1 汽化冷却系统主要参数

其中,最低产汽量指单炉生产时平均每小时炼1.58炉钢所产生的蒸汽量;平均产量指每天冶炼64炉钢每小时的产汽量;最高产汽量指每天冶炼84炉钢每小时的产汽量。转炉烟道汽化冷却系统产生的蒸汽除自身使用之外,其余以饱和蒸汽的形式储存于蓄能器中,主要用来供应精炼VD炉抽真空使用。

1.2 精炼VD炉抽真空用汽参数

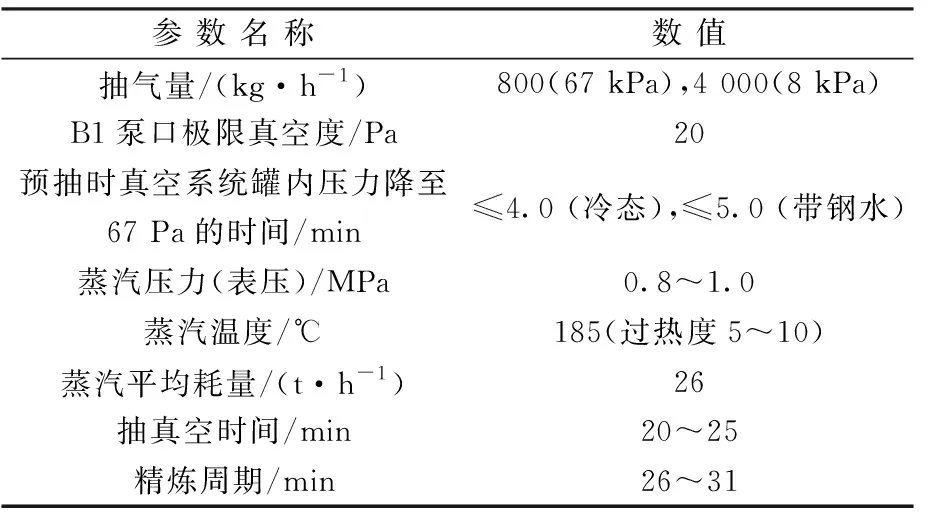

精炼VD炉抽真空系统是以蒸汽作为真空泵动力介质的装置,采用五级蒸汽喷射泵形式,主泵由蒸汽喷射泵B1+B2+B3+E4a+E5a组成,辅泵由蒸汽喷射泵E4b+E5b组成,辅泵E4b+E5b与主泵E4a+E5a并联,组成变量泵机组,根据真空处理要求的不同选择不同的组合。精炼VD炉抽真空系统主要参数见表2。

表2 精炼VD炉抽真空系统主要参数

从表2可知,精炼VD炉抽真空所需蒸汽压力最低为0.8 MPa、最高为1 MPa,同时要求炼钢输送来的过热蒸汽过热度为5~10 ℃,每炉钢抽真空时间约为20~25 min,而转炉烟道汽化冷却系统产生的蒸汽储存在蓄能器中,蓄能器中的蒸汽为饱和蒸汽,与抽真空所需过热蒸汽过热度条件不匹配。所以,单从蒸汽品质来讲,转炉烟道汽化冷却产生的蒸汽不能满足精炼VD炉抽真空用汽条件。

1.3 典型炼钢与精炼的生产情况及蒸汽质量平衡情况

蒸汽平衡实际是热量平衡,由于变压式蓄能器的充放热效率受蒸汽压力影响较大,因此在热平衡计算时未考虑蓄能器充放热转换产生的损失。转炉的蒸汽产量在不同的冶炼工况下与蒸汽各个用户之间的平衡关系如表3所示。

表3 炼钢与精炼蒸汽用量参数

下面分别对各个工况进行分析:

工况一:转炉冶炼周期38 min则单炉吹炼1.58炉/h,由于精炼VD生产周期31 min短于转炉冶炼周期,因此最多可完成精炼1.58炉/h,此时蒸汽缺口为3.72 t,无法保证炼钢产汽与精炼用汽完全匹配。

工况二:转炉冶炼周期38 min则单炉吹炼1.58炉/h,不具备两台精炼VD炉同时生产的条件。

工况三:炼钢平均吹炼64炉/d,可完成炼钢吹炼2.67炉/h,由于精炼VD生产周期31 min,一台精炼VD炉仅可完成精炼1.94炉/h,此时蒸汽剩余4.44 t,可以保证精炼用汽要求,精炼作业率最大为72%。

工况四:炼钢平均吹炼64炉/d,可完成炼钢吹炼2.67炉/h,两台精炼VD炉仅可完成精炼2.67炉/h,此时蒸汽缺口为3.46 t,无法保证炼钢产汽与精炼用汽完全匹配;括号中的数字为两台精炼VD炉同时生产时的最大抽真空用汽量,此时蒸汽缺口为16.56 t,为炼钢产汽量与精炼用汽量的最大差值。

工况五:炼钢平均吹炼84炉/d,可完成炼钢吹炼3.5炉/h,单台精炼VD炉可完成1.94炉/h生产,此时蒸汽剩余13.51 t,可以保证炼钢产汽与精炼用汽完全匹配。

图1 蒸汽调质装置

工况六:炼钢平均吹炼84炉/d,可完成炼钢吹炼3.5炉/h,两台精炼VD炉可完成3.5炉/h生产,此时蒸汽缺口为3.39 t,无法保证炼钢产汽与精炼用汽完全匹配;括号中数字为两台精炼VD炉同时生产时的最大抽真空用汽量,此时蒸汽缺口为7.49 t,无法保证炼钢产汽与精炼用汽完全匹配。

上述工况的蒸汽质量平衡分析基于静态指标层面,实际生产运行中存在大量炼钢生产与精炼生产错峰进行,尤其连铸连浇的工况下,精炼生产炉数会在某段时间大于炼钢炉数,因此动态的蒸汽质量平衡更加复杂。

另外,在没有精炼抽真空作业的时段内,转炉汽化冷却产汽送至蓄能器,当达到最高充热压力后,将停止对蓄能器充热,蒸汽被送至公司蒸汽管网,而不会无限的存入蓄能器内。所以,当蓄能器的运行压力较高时,即使精炼抽真空,仍会有部分转炉烟道汽化冷却产汽被送至公司蒸汽管网,以保证汽包、蓄热器不出现超压运行,此时蒸汽静态平衡被打破。为使转炉烟气汽化冷却系统产汽能够满足精炼VD炉抽真空用汽要求,在蓄能器与精炼VD炉之间增加蒸汽调质装置。

2 蒸汽调质装置的组成和工作原理

2.1 蒸汽调质装置的组成

蒸汽调质装置主要由循环水系统、蒸汽系统、烟风系统以及控制系统组成,如图1所示。循环水系统主要包括两台变频循环泵、三台省煤器以及配套的阀门。蒸汽系统主要包括蒸汽过热器、入口及出口集箱、管道和阀门。烟风系统主要包括鼓风机、引风机、空气预热器、燃烧器和烟囱等。控制系统主要包括PLC、流量计、压力变送器、热电阻、水流量调节阀、煤气流量调节阀以及风调节阀。

2.2 蒸汽调质装置的工作原理

蒸汽调质装置运行原理是,利用部分蓄能器的蓄水作为传热工质,通过热水循环泵送入蒸汽调质装置,焦炉煤气燃烧产生烟气加热蓄能器来水并产生蒸汽。当转炉余热回收出现波动时,蓄能器内部蒸汽通过蒸汽过热器将饱和蒸汽加热为过热蒸汽,保证精炼VD炉抽真空用汽点处过热度满足要求。热水循环流程:蓄能器中的水→热水循环泵→省煤器1入口→省煤器1出口→省煤器2入口→省煤器2出口→省煤器3入口→省煤器3出口→蓄能器(通过喷嘴喷出)。蒸汽流程:转炉冶炼蒸汽→蓄能器中饱和蒸汽→汽水分离器→过热器入口→过热器出口→公司能源管网/精炼VD炉。烟风流程:环境空气→鼓风机→空气预热器→加热的空气与焦炉煤气混合→燃烧器→炉膛(加热省煤器和过热器)→引风机→烟囱。

3 应用效果

该蒸汽调质装置设计为卧式布置,尺寸(长×宽×高)为13 000 mm×4 000 mm×4 000 mm,按照锅炉设计要求进行设计,具有运行负荷波动范围大的特点,可调整范围10%~110%,主要参数见表4。

表4 蒸汽调质系统主要参数

蒸汽调质系统采用PLC系统对蒸汽调质装置进行稳态控制,将精炼VD炉蒸汽用汽点温度及压力作为最终条件控制煤气燃烧,使炼钢转炉烟道汽化冷却供汽通过调整达到用汽要求后,供精炼VD炉抽真空使用。该装置安装投产后,不同工况下,均可以维持蓄能器压力不低于1 MPa,现场仪表检测过热器出口蒸汽温度波动范围为197~203 ℃,满足精炼VD炉抽真空用汽品质要求。另外,采用烟气—空气换热器将空气预热,再送到燃烧室的烧嘴上与焦炉煤气配比后燃烧,综合利用了烟气的余热。