刀具/齿轮钢表面TiSiCN涂层结构和性能

2022-05-23王慧郭秀珍关海英曹慧

王慧,郭秀珍,关海英,曹慧

(内蒙古机电职业技术学院机电工程系,内蒙古呼和浩特 010070)

表面技术是在基体表面采用适当的方法制备厚度0.5~10μm的保护层,隔绝外界服役条件或腐蚀环境对基体的直接破坏,进而保护基体的一种常用且有效的技术。机械行业的车刀、铣刀和钻头等,工作在高温、快速运转和摩擦的环境中,经常发生高温氧化和磨损,降低刀具的寿命,影响机械加工的效率。

TiN涂层具有较高的硬度和热导率、化学惰性强、耐蚀和耐磨,且外观呈金黄色[1-4],常用于刀具和装饰材料等。但随着切削速度和质量要求的提高,TiN涂层无法满足现状。C、Si、Al等原子掺杂可显著提高涂层的性能,掺杂后的涂层具有更高的硬度,更好的耐蚀、耐磨、耐高温和绝缘性能[5-6]。涂层中形成的TiN、TiC、SiC、SiNX等化合相的热膨胀系数小,作为硬质相可增加涂层的硬度和耐磨性。因而,掺杂涂层可显著提高刀具的寿命。

沉积温度对涂层结构和性能有重要影响。宋沂泽课题组发现[7],TiN涂层与基体的结合力随着沉积温度的增加而增加,250℃时最大,而后当沉积温度继续增大,涂层结合力下降;王盼等[8]研究了沉积温度对钼表面钌涂层结构和结合力的影响,发现200℃沉积时,涂层的结构致密,结合力最大,300℃时,涂层的结合力反而下降;张茂彩等[9]研究了衬底温度对射频溅射CeO2薄膜结构的影响,结果表明,沉积温度可有效控制薄膜形貌,600℃时,薄膜取向度最高,表面粗糙度较小;Mahshid等[10]研究了沉积温度对PACVD-TiAlCN涂层的影响,当温度从350°C增加到500°C时,石墨峰强度从0.94升到1.13,350°C到425°C时,微晶尺寸从11 nm减小到9 nm,500°C时,微晶尺寸增加到13 nm。425℃时,涂层具有最大的硬度4240±53 HV0.01。

然而,目前针对刀具/齿轮钢表面Si、Ti双原子掺杂TiN涂层的报道很少,且采用混合电源磁控溅射制备薄膜的方法也不多见。因此,本文采用直流和射频混合的磁控溅射方法,在刀具/齿轮钢表面制备TiSiCN涂层,研究并对比不同沉积温度涂层的结构和性能,研究结果具有重要的现实意义。

1 试验材料及方法

1.1 涂层的制备

基体材料为20 mm×20 mm×3 mm的高速钢(质量百分含量:C 0.75%,Si 0.25%,Mn 0.19%,W 17.95%,Cr 4.05%,V 1.12%.Fe余量),依次经300~1500目的砂纸打磨和抛光后,分别在丙酮、丙三醇和去离子水中超声清洗10 min[11],冷风吹干放入JPGF-450型磁控溅射镀膜设备的真空室内。

靶基距100 mm,本底真空度1×10-3Pa,工作气压1 Pa。溅射气体为高纯Ar气,反应气体为高纯N2和C2H2。首先,采用直流磁控溅射Ti-Si靶材(Si:20 at.%,东莞天元纳米科技有限公司,尺寸Φ68 mm×6 mm)制备Ti-Si打底层,直流0.5 A,氩气流量50 mL/min,基体偏压-100 V,溅射时间10 min;其次,通入氮气,流量10 mL/min,采用直流和射频混合的磁控溅射方法,溅射Ti-Si靶制备中间TiSiN层,射频功率150 W,频率13.56 MHz,溅射时间20 min,其余条件同上;最后,通入C2H2,流量5 mL/min,在Ar+N2+C2H2混合气氛下,采用射频磁控溅射方法制备TiSiCN层,溅射时间40 min,其余条件同上,最终得到TiSiCN/TiSiN/Ti-Si复合涂层,如图1所示。通过红外加热管控制沉积温度,分别设定为150、200、250和300℃。

图1 涂层的结构示意图Fig.1 Schematic diagram of the coating

1.2 结构表征与性能测试

采用D8 Advance型X射线衍射仪(XRD)分析涂层的物相、晶粒尺寸和结晶取向,管电压40 kV,管电流40 mA,衍射角范围25°~90°,晶粒尺寸由公式(1)计算[12]。

式中:D为平均晶粒尺寸,λ为入射X射线波长,Cu靶λKα=0.154 nm,β为衍射峰半高宽(rad),θ为衍射角1/2(rad)。本文采用(111)衍射峰计算晶粒尺寸。

采用JSM-6360LV扫描电镜观察涂层表面形貌;选用WS-2005型附着力自动划痕仪测试膜基结合性能,加载载荷30 N,划痕长度为5 mm,加载速度10 mm/min,测量3次减小误差,定义Lc1为涂层初始破裂时的载荷,Lc2为基体暴露的临界载荷[13];采用CHⅠ604电化学工作站测涂层的动电位极化曲线和EⅠS,工作电极为镀层基体,工作面积1 cm2,辅助电极为铂电极,参比电极为饱和甘汞电极,电解液为质量分数3.5%NaCl溶液,测量电位扫描范围相对于开路电位-0.25~0.50 V,扫描速度1 mV/s,频率0.1~105Hz,扰动振幅10 mV;涂层硬度采用HVS-1000数显式显微硬度计测量,加载100 g,保持10 s。

2 试验结果及分析

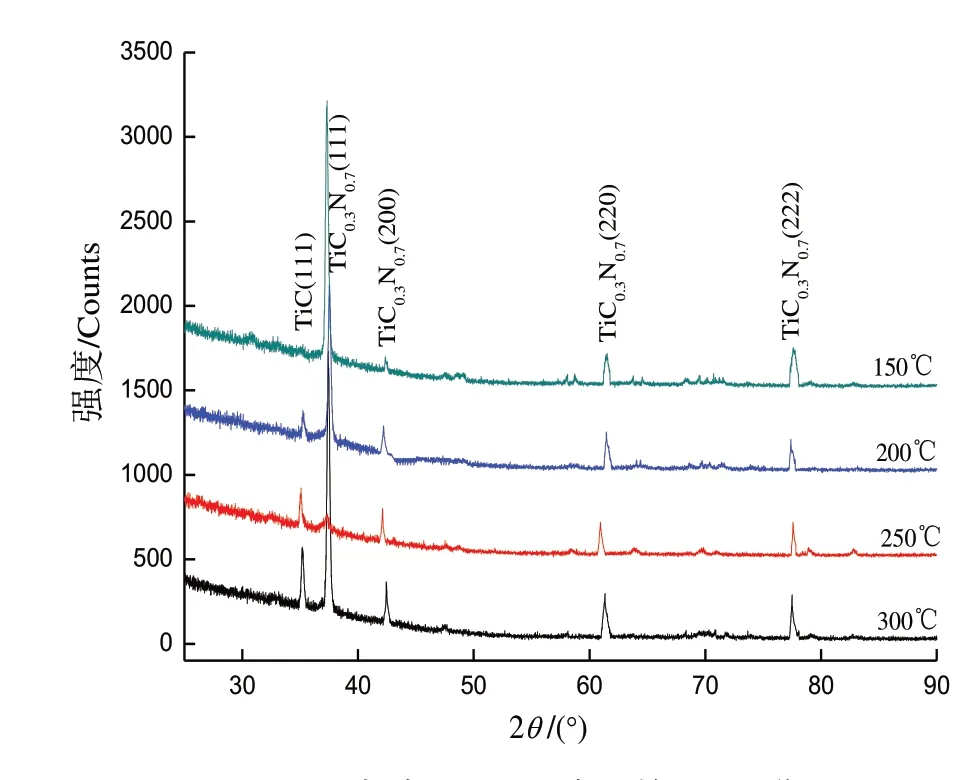

2.1 沉积温度对涂层相结构的影响

图2为不同沉积温度复合涂层的XRD谱。图2表明涂层由NaCl(B1型)FCC结构的TiC(PDF 32-1383)和B1型FCC结构的TiCN(PDF 42-148)两相构成,TiC相出现在35.9°,对应(111)晶面,TiCN相出现在36.5°、42.4°、61.5°和77.5°,对应于(111)、(200)、(220)和(222)晶面,涂层在TiCN(111)具有择优取向。150℃时,沉积粒子在基体上迁移形核的速率较低,涂层中TiC相在(111)晶面不明显,衍射峰的半高宽较大,涂层的晶粒尺寸细小。随着沉积温度的增加,涂层中TiC在(111)开始形核生长,TiC和TiCN在各晶面的衍射峰强度增大,而且随着沉积温度的提高,沉积在基体上的粒子有足够的能量迁移、形核、长大,因此衍射峰尖锐,半高宽减小,晶粒尺寸变大,表明此时涂层具有良好的结晶性。

经式(1)计算可知沉积温度由低到高,涂层的晶粒尺寸分别为:15.23、21.45、25.37和29.06 nm。然而,图2中显示物相检索未发现含有Si元素的物相,推测是由于在涂层沉积的过程中,容易生成Si3N4非晶结构,XRD中检测不到。

图2 复合TiSiCN涂层的XRD谱Fig.2 XRD patterns of the composite TiSiCN coatings

2.2 沉积温度对涂层形貌的影响

复合涂层的表面形貌如图3所示。图3(a)表明150℃时,涂层表面有许多孔洞缺陷,结构疏松不致密,质量较差,这不仅影响涂层的附着力,而且对基体的保护效果较差;图3(b)表明随着沉积温度的升高,200℃时涂层的致密性、完整性有所改善,表面缺陷减少,凹坑变小变浅,晶粒尺寸增加,但表面存在许多不规则的黑色片状颗粒,颗粒的结构起伏较小;图3(c)表明沉积温度250℃时,涂层表面结构起伏进一步减小,涂层表面光滑平整,表面质量显著提高,但个别区域弥散分布着白色颗粒,对图3(c)中标记十字线的位置进行EDS点分析,结果表明白色颗粒是从Ti-Si靶上溅射下来的大颗粒,其中Si元素原子比21.67%,Ti元素原子比为77.25%,此外还有少量的N、C和Ar元素;图3(d)表明当沉积温度为300℃时,涂层质量变差,涂层表面结构起伏增大,表面出现少许尺寸较小的气孔缺陷。

图3表明涂层的形核、生长和形貌受沉积温度影响较大,温度较低时,沉积在基体上的原子能量低,扩展能力不足,结晶性较差便产生较多的孔洞、凹坑等缺陷,无法形成连续致密的涂层。随着沉积温度的提高,基体表面沉积原子的能量增加,原子及晶界的扩散能力增强,导致基体表面初始生长较快的小岛不断向周围扩展,减小了涂层表面的结构起伏,因此提高了涂层的均匀性和平整度。涂层结晶性提高后,更容易得到尺寸均匀的晶粒,所形成的微小晶粒扩展融合成片,最终形成致密完整的涂层[8]。但沉积温度超过一定值时,由于沉积温度过高,导致涂层晶粒粗大,反而容易产生大颗粒和结构缺陷。图3(e)和图3(f)的断面形貌表明复合涂层的界面无明显缺陷,150℃时涂层总厚度约为1.6μm,其中Ti-Si层0.5μm,TiSiN层0.5μm,TiSiCN层0.6μm;250℃时涂层总厚度约为1.61μm,其中Ti-Si层0.44μm,TiSiN层0.45μm,TiSiCN层0.72μm,厚度均匀。

图3 涂层的SEM形貌Fig.3 Morphology of the coatings

2.3 沉积温度对涂层结合性能的影响

图4为划痕试验所测得的涂层附着力声发射曲线。图4表明随着沉积温度的增加,涂层的附着力Lc1和Lc2增加,150℃时涂层持续破裂的载荷Lc1为18 N,基体暴露的载荷Lc2为26 N。200℃时涂层持续破裂的载荷Lc1为20.1 N,Lc2为26.3 N。250℃时涂层持续破裂的载荷Lc1为27.1 N,Lc2在所测范围内并未出现,表明Lc2大于30 N,但是当沉积温度升到300℃时,Lc1和Lc2值减小。沉积温度较低时,基体表面吸附粒子的迁移率较低,到达基体表面的靶材原子活性较低,形核率较低,涂层表面致密性较差,缺陷较多,内应力较大,因此涂层与基体之间的结合强度较差。随着沉积温度的升高,沉积原子活性增强,扩散能力增加,形核率增大,涂层表面致密性提高,缺陷减少,内应力降低,因此涂层与基体之间的结合强度提高。但是当沉积温度超过一定值后,一方面是由于热应力的增加,另一方面涂层表面结构缺陷和结构起伏的再次出现,导致膜基结合力降低。

图4 涂层的附着力声发射曲线Fig.4 Acoustic emission curves of adhesive force of the coatings

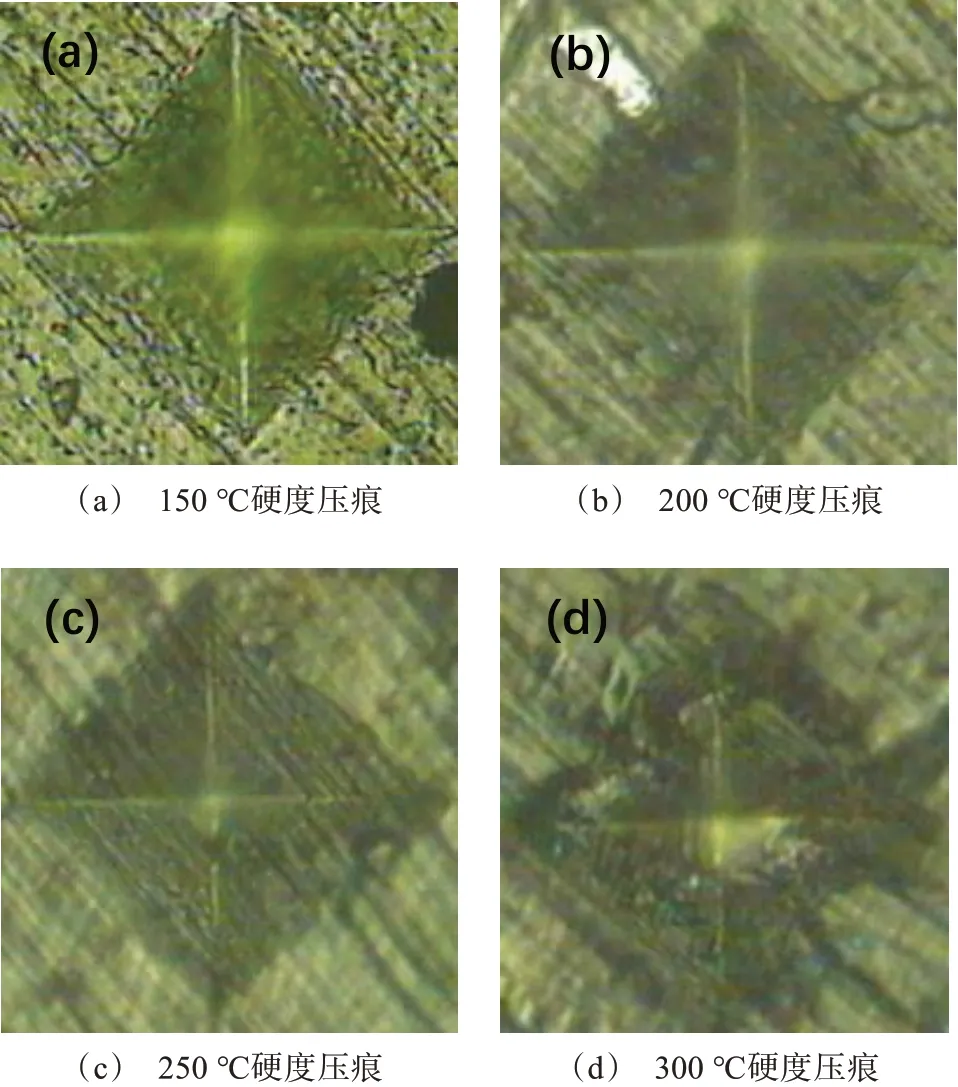

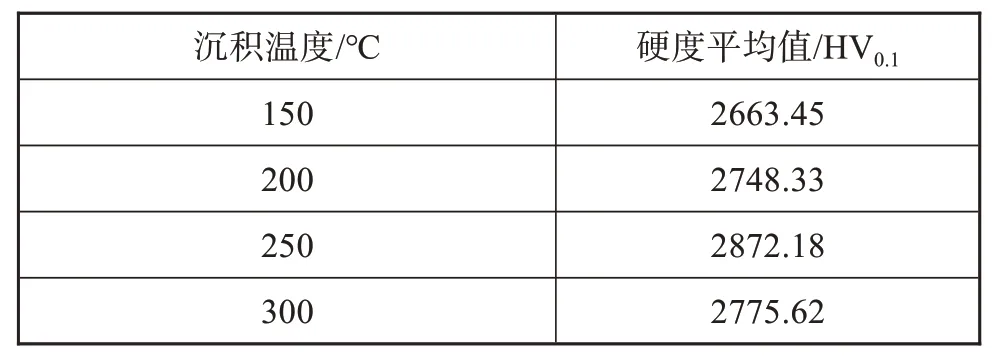

2.4 沉积温度对涂层硬度的影响

图5为涂层硬度试验的压痕形貌,表1为平均硬度值。

图5 涂层的显微硬度压痕形貌Fig.5 Microhardness indentation morphology of coatings

图5表明压痕形貌边缘和中心均无翘边、裂纹等现象,表明涂层具有较好的韧性。沉积温度150℃时,压痕形貌清晰,但在十字交叉中心位置模糊,说明此时涂层的硬度不高;沉积温度200℃时,压痕形貌的十字线清晰,说明此时涂层的硬度有所提高,但形貌中十字线较宽,说明涂层抵抗压头的硬度还不够,发生了部分塑性变形,导致了十字线变宽;沉积温度250℃时,压痕形貌的十字线清晰,并且十字线较窄,说明此温度下涂层具有较高的硬度抵抗压头的压入;沉积温度300℃时,压痕十字线宽度仍旧较窄,但压痕的十字线变得模糊,说明此时涂层的硬度有所下降。由表1中的数据可知,随着沉积温度的升高,涂层的硬度增大,沉积温度250℃时涂层的硬度最大,沉积温度升高到300℃时,涂层硬度下降,该结果与图5压痕形貌反映出的规律一致。

表1 涂层表面显微硬度结果Tab.1 Results of surface hardness of the coatings

2.5 沉积温度对涂层耐蚀性能的影响

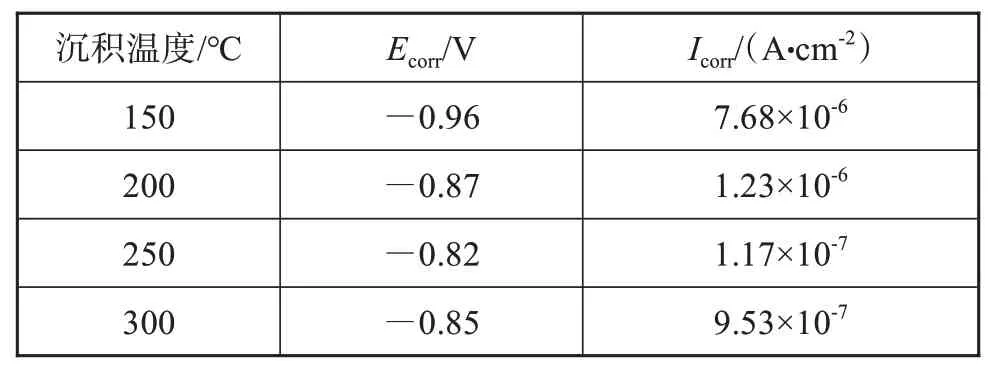

图6为复合涂层的电化学测试结果,极化参数见表2。

图6 涂层电化学测试结果Fig.6 Results of electrochemical test of the coatings

图6(a)和表2表明复合涂层的腐蚀电位较高,腐蚀电流密度在10-6~10-7数量级。随着沉积温度的升高,腐蚀电位向正方向移动,腐蚀电流密度逐渐减小,200℃时,阴极反应在-0.75 V出现钝化区。当沉积温度为250℃时,复合涂层的腐蚀电位最正,腐蚀电流密度最小,腐蚀率最小,耐蚀性能最佳。沉积温度300℃时,腐蚀电位下降,腐蚀电流密度上升,涂层的耐蚀性能下降。

表2 涂层的极化参数Tab.2 Polarization parameters of the coatings

图6(b)Nyquist图显示250℃时涂层在整个频率范围内只有一个容抗弧,其余温度的涂层在整个频率范围内均由一个高频容抗弧和一个低频感抗弧组成,低频感抗弧表明涂层在缺陷处发生了点蚀。容抗弧半径大小代表电化学过程中电荷转移的难易程度,相同频率下容抗弧半径越大,产生的法拉第电流的阻抗越大,涂层的耐蚀性能越好[14-16]。Nyquist图显示250℃沉积涂层的容抗弧半径最大,涂层的耐蚀性最好,其次是300℃和200℃,150℃涂层的耐蚀性最差。

图6(c)的Bode-Z图表明,250℃沉积涂层的阻抗值最大,高于8500Ω·cm2,300℃沉积涂层的阻抗值略高于8000Ω·cm2,200℃沉积涂层的阻抗值为6000Ω·cm2,而150℃沉积涂层的阻抗值小于5000 Ω·cm2。阻抗值越大,发生电化学反应所需克服的能垒越大,电极反应的速率越慢,耐蚀性越好。根据以上结果推测涂层的腐蚀机理为:腐蚀介质经涂层表面缺陷到达基体,涂层大阴极和基体的小阳极导致了严重的电偶腐蚀,便形成点蚀,随着点蚀数量的增加,腐蚀点连接成片,涂层转变为全面腐蚀。

图7为涂层在3.5%NaCl溶液中浸泡5天后的腐蚀形貌。图7(a)表明150℃涂层腐蚀表面有严重的开裂现象,裂纹以缺陷处为中心扩展,裂纹较宽。图7(b)中可以看出,200℃涂层的表面裂纹较窄,数量较少,腐蚀并不严重。图7(c)表明250℃涂层的表面无裂纹,只有几处腐蚀破坏留下的凹坑和沟壑。图7(d)中可以看出,300℃涂层的腐蚀表面左半部区域腐蚀裂纹较深较宽,裂纹扩展较长,右半部分区域无明显的腐蚀现象,左半部分严重的腐蚀裂纹主与涂层表面的缺陷相关。

图7 涂层浸泡后的的腐蚀形貌Fig.7 SEM images of corrosive coatings after immersion

3 结论

(1)涂层物相为TiC和TiCN,沉积温度较低时,涂层在(111)择优生长,随着温度的升高,涂层晶化程度提高,择优取向减弱,晶粒尺寸增加;

(2)随着沉积温度的升高,涂层表面缺陷减小,250℃时涂层的表面最为平整。

(3)随着沉积温度的升高,涂层附着力和硬度先增后减,250℃时,涂层的附着力和硬度最大。

(4)随着沉积温度的升高,涂层的耐蚀性先提高后下降,250℃时,涂层的自腐蚀电位最正,腐蚀电流密度最小,阻抗值最大,耐蚀性最好。