添加剂对HEDP镀铜溶液性能的影响

2022-05-23邱媛元泉杨志业肇梓寒刘鹏

邱媛,元泉,杨志业,肇梓寒,刘鹏

(沈阳飞机工业(集团)有限公司,辽宁沈阳 110034)

镀铜是一种使用较多的电镀技术,在改善基体的耐磨性、耐蚀性、导电性以及元素防渗和提高结合力等方面起到重要作用,广泛应用于航空航天、武器装备、电子器件等众多领域[1-5]。氰化镀铜因其结合力好以及结晶致密等优点一直是使用较多的镀铜方法,然而该方法必须使用氰化物作为原料,不仅危害人体健康还破坏生态环境,已经被确定为限期淘汰的电镀技术[6]。为此许多学者研究无氰镀铜方法,例如柠檬酸盐镀铜、焦磷酸盐镀铜、乙二胺四乙酸镀铜等[7-9]。其中,HEDP镀铜是以羟基亚乙基二膦酸作为络合剂,以硫酸铜或碱式碳酸铜作为主盐的镀铜方法,具有电镀效率高和镀层质量好等优点。HEDP具有良好的稳定性,在碱性环境及高温环境下不易分解,能够与铜离子形成稳定性较好的络合物,所以HEDP镀铜逐渐成为重要的镀铜方法。利用HEDP镀铜时除了需要对基体表面进行合格的前处理外,合适的添加剂也是必不可少的,对于改善镀液性能以及获得高质量镀层能够起到事半功倍的作用[10-11]。因此,本文研究了HEDP镀铜时0.4 g/L添加剂对镀铜溶液的润湿能力、分散能力、深镀能力的影响规律,并考察了添加剂溶液在不同金属基体上的镀铜效果。

1 试验材料与方法

用浓度为12~17 g/L的Cu2(OH)2CO3作为溶液的主盐,浓度为80~95 g/L的HEDP作为络合剂,化学药品R作为添加剂,用KOH将溶液的pH值调至9~10,电镀温度保持在50~65℃,电镀时间为20~30 min。选用纯铜作为阳极,研究溶液性能时选用45#钢作为阴极试片,考察溶液的镀覆效果时选用1Cr18Ni9Ti不锈钢、1Cr15Ni4Mo3N不锈钢、QSi3-1硅青铜、5B02铝合金以及TC2钛合金作为基体,不锈钢经前处理和预镀镍后镀铜,硅青铜经前处理后镀铜,铝合金经前处理和预镀锌后镀铜,钛合金经前处理和化学转化后镀铜。前处理工艺为化学除油→流动温水洗→流动冷水洗→活化→流动冷水洗→中和→流动冷水洗,镀铜后还需进行钝化,工艺条件见表1。

表1 工艺条件Tab.1 Process conditions

镀铜后,用FM40Mk2 Easy Drop光学接触角量仪测试溶液润湿角,按照HB 5037《铜镀层质量检验》中的有关内容检查镀层的外观,按照GB/T—5270《金属基体上的金属覆盖层电沉积和电化学沉积层附着强度试验方法评述》中的有关内容,采用热震法、弯折法和划格法分别测试镀层的结合力。

2 结果分析与讨论

2.1 润湿能力

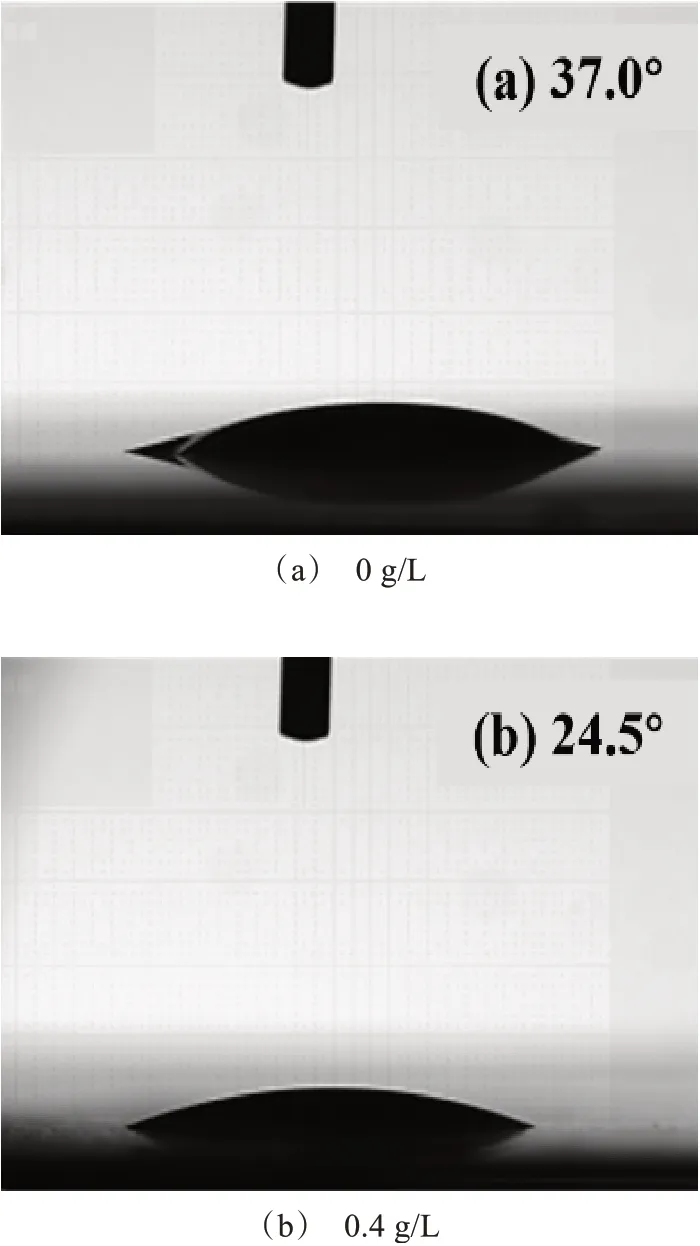

溶液的润湿能力直接体现了溶液对零件表面的浸润程度,较高的润湿能力有利于溶液的铺展和铜的沉积,而添加剂的重要作用之一就是提高溶液的润湿能力,因此考察了不同浓度添加剂条件下的溶液润湿能力。将试片前处理后洗净吹干,将溶液滴至试片表面,待液滴稳定后测量接触角,如图1所示。由图1可知,未加添加剂的基础溶液的接触角为37.0°,加入0.4 g/L的添加剂后溶液的接触角降低至24.5°。相对于基础溶液,添加剂的加入使溶液接触角减小了33.8%,添加剂对溶液接触角的减小效果非常明显,同时表明添加剂浓度与溶液接触角构成负相关关系。液滴三相交界处的界面张力和接触角满足杨氏方程(式(1))。

其中:γsg、γsl和γlg分别为固气、固液和液气的界面张力,θ为接触角。

在平衡状态下,液体的表面张力越小则接触角越小。根据图1的结果,添加剂显著降低了溶液的表面张力和固液界面的自由能,提高了溶液对阴极表面的润湿能力,有利于溶液与阴极表面的充分接触并改善镀铜效果。

图1 添加剂对接触角的影响Fig.1 Effectsof additive on contact angle

2.2 分散能力

采用远近阴极法测试和对比了溶液在引入0.4 g/L添加剂前后的分散能力TP,计算公式为式(2)。

其中:K为远阴极和近阴极相对阳极的距离比,本试验中取值2;m1与m2分别为近阴极和远阴极上沉积的铜质量,测量结果与计算值列于表2。

表2 添加剂对溶液分散能力的影响Tab.2 Effects of additive on dispersing ability of plating solution

从表2可知,未加添加剂的基础溶液的分散能力为65.29%,而引入了0.4 g/L的添加剂后溶液的分散能力提高至80.18%,高于氰化镀铜的分散能力[12],分散能力的增幅达到22.8%。溶液的分散能力取决于电流在阴极表面的分布情况,分散能力与近阴极和远阴极上电流密度的比值相关,比值越接近于1则电流密度在阴极上的分布越均匀。根据电镀理论,可采用式(3)评价近阴极和远阴极上的电流密度比值。

其中:I近为近阴极上的电流密度,I远为远阴极上的电流密度,σ为溶液电导率,ΔE/ΔJ为阴极极化度,l近为近阴极与阳极的距离,Δl为远、近阴极与阳极距离的差值。

从式中不难看出,极化度的值越大则近、远阴极上的电流密度比值就越趋近于1,增加极化度有利于电流密度在阴极表面的均匀分布,溶液的分散能力也越好。根据表2的结果,引入0.4 g/L的添加剂后溶液的分散能力显著提高,在数值上使电流密度比值更加接近于1,间接说明了添加剂R在HEDP溶液中有增加阴极极化的作用。

2.3 深镀能力

管件受其结构的限制,内壁不同位置的电镀效果有明显差异,尤其是一端开口一端封闭的盲孔管件,开口附近的电镀效果较好,远离开口的内部电镀效果较差。因此用深镀能力表征溶液对管件的镀覆效果,用管件内部的镀层长度和内径的比值来表示。本试验中管件长度为150 mm,内径为7 mm,溶液中添加剂浓度为0.4 g/L,电镀后洗净吹干再纵向剖开观察内部的镀铜情况。

如图2所示,盲孔管件的内部全部沉积上一层铜镀层,并未发现裸露的钢材表面,说明在添加剂的作用下HEDP溶液对长径比较大的盲孔管件具有良好的电镀效果,其深镀能力为21.4(100%),高于氰化镀铜的深镀能力[13]。HEDP具有较强的络合作用,而添加剂在管件凹陷处的低电流密度区具有较强的吸附作用,增加了阴极极化并使低电流密度区达到铜的析出电位,表现出溶液具有更好的深镀能力。

图2 含0.4 g/L添加剂溶液的深镀能力Fig.2 Deep plating ability of plating solution with 0.4 g/L additive

2.4 不同基体上的镀铜效果

从前述试验结果及其分析结论可知,相比于未引入添加剂的基础溶液,引入0.4 g/L添加剂的溶液在各种能力上都有较为明显的提高。然而,电镀溶液的性能除了表征其本征能力之外,还应考察其对不同金属基体的镀覆效果,因此使用0.4 g/L添加剂的溶液在1Cr18Ni9Ti不锈钢、1Cr15Ni4Mo3N不锈钢、QSi3-1硅青铜、5B02铝合金以及TC2钛合金上分别镀覆了铜,并观察镀层外观以及测试镀层的结合力。在不同基体上镀铜时,不锈钢与钛合金的镀层厚度控制在6~9μm,硅青铜与铝合金的镀层厚度控制在3~6μm,镀铜后的外观如图3所示。从图3可以看到,镀层经钝化后表面呈现出铜的本色,镀层均匀致密且表面光滑平整,并没有出现鼓包、破裂或脱落等缺陷。镀层具有较好的外观,满足外观质量要求。

图3 不同基体上的镀铜外观Fig.3 Surface of copper plating on different substrates

镀层是通过电化学方法在金属基体表面额外添加的另一种金属材料,两种材料的结合是否牢固直接决定了镀层的使用效果。航空航天领域零件的服役温度变化较大,具有不同热膨胀系数的基体和镀层材料可能受到热膨胀影响而分离脱落,因此采用热震法考察了在0.4 g/L添加剂溶液中获得的铜镀层的结合力即附着强度。将试样在220~300℃下保温1 h后取出并迅速放入自来水中骤冷,试验结果示于图4。

如图4所示,经过高温骤冷后试样的表面颜色发生明显变化,均失去了原有的铜本色。其中,不锈钢和钛合金的镀层表面呈现出斑驳的氧化色,而硅青铜的镀层则变为暗红色,铝合金的镀层变为橘红色。尽管镀层颜色发生明显变化,但镀层与基体间仍然结合紧密,并未出现鼓包、片状剥离或分层剥离的现象。事实上,在高温作用下镀层可能发生扩散进而产生脆性层,镀层材料容易产生断裂,宏观上表现为从基体上剥离。但从热震试验结果可知,镀层在不同金属基体上的附着强度很高,能够满足航空航天领域对金属零件及其镀铜层的使用要求。

图4 不同基体上镀铜后热震外观Fig.4 Surface of copper plating on different substrates after thermal shock

2.5 铜作为打底层的电镀效果

镀铜层除了具有导电、耐磨、防渗等各种功能外,还是金属结构件与其他金属镀层的打底层。锡、锡铋和银等金属直接在金属结构件上电镀时镀层与金属基体的结合力不够好,镀覆效果欠佳。而铜与这些金属的电镀结合力较好,作为打底层夹在两种金属之间能够起到良好的衔接作用。显然镀层质量是铜成为打底层的关键,因此分别考察了在不锈钢、硅青铜和铝合金上使用0.4 g/L添加剂溶液镀铜后再镀覆其他金属的镀层外观和结合力。

图5是铜作为打底层电镀其他金属的镀层外观照片。从图中能够看到,在不锈钢、硅青铜和铝合金三种金属基体上分别电镀锡、锡铋和银时,以铜作为打底层后其镀层外观平整光滑,没有任何鼓包、破裂或脱落的现象,镀层外观质量较高。

图5 铜作为打底层的其他金属镀层外观Fig.5 Appearance of other metal coatings with copper as bottom layer

铜作为打底层不仅需要与金属基体之间具有良好的结合力,同时还要与其他金属镀层之间能够结合牢固,即必须同时兼顾镀铜层两侧的结合力,因此进一步测试了铜打底层试样的结合力,其中不锈钢和硅青铜基体采用弯折法测试,铝合金基体采用划格法测试,如图6所示。

从图6(a)和图6(b)的测试结果可以看出,不锈钢+铜+锡的试片以及硅青铜+铜+锡铋的试片经过多次弯折后彻底断裂,而从试片断口的宏观形貌上不易分辨出镀铜层和其他金属镀层的区别,镀层与金属基体间以及镀层与镀层之间均未出现分层现象,说明铜在这两种金属基体上作为打底层能够获得较高质量的锡镀层和锡铋镀层。如图6(c)所示,使用刀刃在铝合金+铜+银的试样上用力地划出划痕后,划痕边缘轮廓清晰可见,划痕交叉处的银镀层也未出现脱落现象,镀层质量达到0级,说明在铝合金上以铜作为打底层能够镀覆出具有良好质量的银镀层。

图6 铜作为打底层的其他金属镀层结合力Fig.6 Binding force of other metal coatings with copper as bottom layer

3 结论

通过研究表明,0.4 g/L的添加剂R对HEDP镀铜溶液性能有如下影响:

(1)提高溶液在阴极表面的润湿能力,有利于溶液在阴极上的铺展。

(2)溶液的分散能力和深镀能力均好于氰化镀铜工艺,有利于增加阴极极化。

(3)获得的铜镀层具有良好的外观和结合力,同时作为打底层能够获得良好的其他金属镀层。