从SCR脱硝废催化剂中回收钼的试验研究

2022-05-23张涛

张 涛

(江苏龙净科杰环保技术有限公司,江苏 盐城 224000)

0 引 言

SCR(氨选择性催化还原)脱硝技术是目前脱除氮氧化物最有效、最成熟的技术[1-3],已广泛应用在燃煤电厂、焦化、水泥、玻璃等行业,其技术核心是SCR脱硝催化剂[4-5]在还原剂氨的作用下与烟气中的NOx反应生成N2和H2O。长期使用后,会因烟气中的灰分、SO2、H2O、重金属等物质中毒[6-7],脱硝性能逐渐下降直到失活,成为SCR脱硝废催化剂。SCR脱硝废催化剂中含有大量钒、钼(钨)、钛等有价金属,如填埋处理,会造成资源浪费和环境污染。因此,从SCR脱硝废催化剂中回收有价金属具有经济价值和环境保护意义。

湿法浸出钼具有浸出率高、成本低等优点,被广泛应用。常见的浸出剂有氨水、碳酸钠、氢氧化钠等,罗进爱等研究了氧压氨浸钼的工艺实验,最佳条件下钼的浸出率达到98.04%[8]。李彦龙等[9]以铜钼矿为原料,进行了煅烧-碳酸钠溶液浸出钼的研究,最高浸出率达到96.75%。刘锦锐等[10]研究NaOH溶液浸出工业氧化钼试验,加入助浸剂磷酸三钠效果最佳,钼浸出率达到98.89%,高于NaOH溶液对钼的浸出率的2.8%,说明加入助浸剂能强化钼的浸出过程,提高钼的浸出率。氨水作为浸出剂,成本低,最大好处是不带入其它杂质元素,本试验是以SCR脱硝废催化剂为原料,采用氨水-碳酸氢铵为浸出剂,湿法浸出SCR脱硝废催化剂中的有价金属钼的试验研究。

1 试验部分

1.1 试验原料

某燃煤电厂使用过的SCR脱硝废催化剂,主要金属组分为钒、钼、钛等;氨水,分析纯;碳酸氢铵,分析纯。

对SCR脱硝废催化剂表面清灰,用去离子水去除孔道内的中毒物质,干燥、粉粹、过筛后保存。用X射线荧光分析主要化学成分见表1。

表1 SCR脱硝废催化剂主要化学成分分析 %

1.2 试验方法

取10 g SCR脱硝废催化剂样品,置于250 mL烧杯中,安装在DF-101S型磁力搅拌水浴锅中,加入一定量的氨水-碳酸氢铵溶液,在一定的液固比、温度、反应时间及搅拌速度下进行浸出试验,待浸出反应结束后过滤得到浸出液和渣,浸出渣在恒温烘箱中100 ℃干燥10 h,用于测量钼的浸出率。在氨水-碳酸氢铵溶液中,三氧化钼发生的反应如下:

(1)

(2)

1.3 分析方法

将烘干后的浸出渣,压片,在日本理学ZSX型X射线荧光光谱仪检测钼元素含量,按式(3)计算钼的浸出率η:

(3)

式中:m1为SCR脱硝废催化剂的质量,g;w1为SCR脱硝废催化剂中钼的质量分数,%;m2为浸出渣的质量,g;w2为浸出渣中钼的质量分数,%。

2 试验结果与讨论

2.1 氨水浓度对钼浸出率的影响

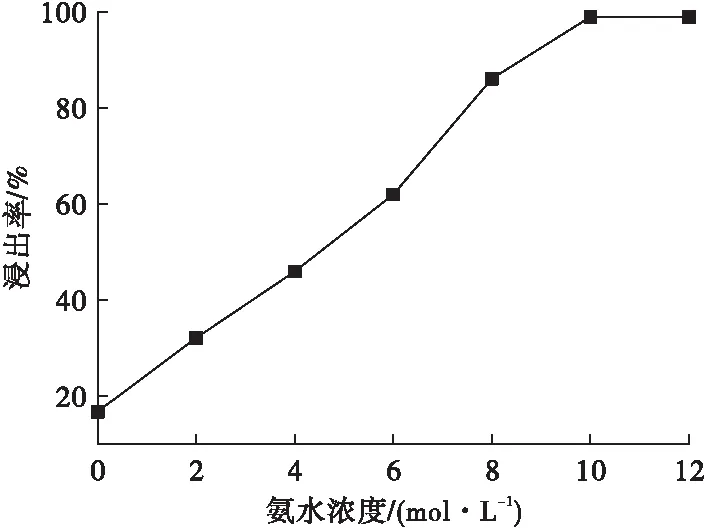

在浸出液与SCR脱硝废催化剂液固比为5∶1,碳酸氢铵浓度为5 mol/L,浸出温度为80 ℃,搅拌速度为500 r/min,浸出时间为2 h的条件下考察氨水浓度对钼浸出影响,试验结果见图1。

从图1可以看出,钼的浸出率随着氨水浓度的增加而增大。氨水浓度为0时,钼浸出率仅有16.8%,主要发生反应是:(1)碳酸氢铵缓慢分解产生氨水,进而发生反应;(2)浸出SCR脱硝催化剂中的钼,因此浸出率相对较低。当氨水浓度从2 mol/L增加到10 mol/L时,钼浸出率由32.3%增加到最高的99.1%,主要是反应(1)和(2)同时发生反应生成钼酸铵。随后随着氨水浓度增加,钼浸出率增加缓慢。因此,确定较佳的氨水浓度为10 mol/L。

图1 氨水浓度对钼浸出率的影响

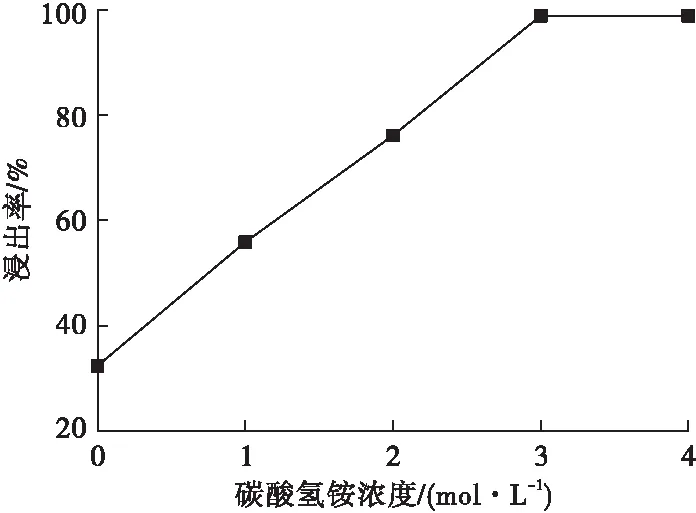

2.2 碳酸氢铵的浓度对钼浸出率的影响

为进一步提高钼的浸出率,在浸出液与SCR脱硝废催化剂液固比为5∶1,氨水浓度为10 mol/L,浸出温度为80 ℃,搅拌速度为500 r/min,浸出时间为2 h时,考察碳酸氢铵的浓度时钼浸出率的影响,试验结果见图2。

图2 碳酸氢铵的浓度对钼浸出率的影响

由图2可以看出,钼的浸出率随着碳酸氢铵浓度的增加而增大。当碳酸氢铵浓度为0时,钼的浸出率仅为32.5%,是因为SCR脱硝废催化剂中少量的MoO3与溶液中的氨水发生反应(1)。碳酸氢铵浓度增加到3 mol/L时,钼浸出率为99.1%,此后浸出率趋于平稳。综合考虑,选取碳酸氢铵浓度为3 mol/L。

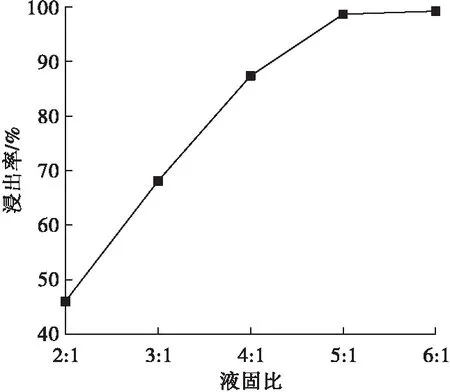

2.3 液固比对钼浸出率的影响

在氨水浓度为10 mol/L,碳酸氢铵浓度为5 mol/L,浸出温度为80 ℃,搅拌速度为500 r/min,浸出时间为2 h的条件下,研究浸出液与SCR脱硝废催化剂不同液固比对钼浸出率的影响,试验结果见图3。

图3 液固比对钼浸出率的影响

由图3可以看出:随着液固比增大,钼浸出率明显升高,因为随着液固比的增加,浸出液用量增加,有利于浸出液和样品充分混合反应,增大了反应接触面积,浸出反应速率提高,更有利于钼的浸出。综合考虑浸出成本及效率,确定浸出液与SCR脱硝废催化剂液固比以5∶1为宜。

2.4 温度对钼浸出率的影响

在浸出液与SCR脱硝废催化剂液固比为5∶1,氨水浓度为10 mol/L,碳酸氢铵浓度为5 mol/L,搅拌速度为500 r/min,浸出时间为2 h条件下考察温度对浸出效果的影响,结果见图4。

图4 温度对钼浸出率的影响

由图4可见,温度对钼浸出率影响较大,在80 ℃之前,随着温度升高,钼浸出率提高;温度为80 ℃时,钼浸出率达最高99.1%,之后进一步升高温度,钼浸出率反而降低,是因温度升高,氨水和碳酸氢铵分解增加,浸出剂中浓度降低,导致钼浸出率降低。因此,确定较佳浸出温度为80 ℃。

2.5 浸出时间对钼浸出率的影响

在浸出液与SCR脱硝废催化剂液固比为5∶1,氨水浓度为10 mol/L,碳酸氢铵浓度为5 mol/L,搅拌速度为500 r/min,浸出温度为80 ℃条件下考察浸出时间对钼浸出率的影响,结果见图5。

图5 反应时间对钼浸出率的影响

由图5可见:随着浸出时间的增长,钼的浸出率快速提高,浸出2 h时,钼浸出率达99.1%;之后在继续反应,钼浸出率增加缓慢,说明钼浸出已基本达到最大浸出。因此,确定适宜的浸出时间为2 h。

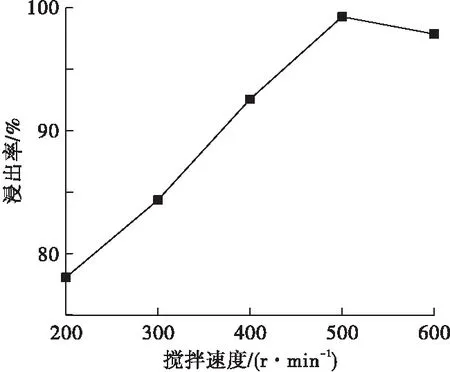

2.6 搅拌速度对钼浸出率的影响

在浸出液与SCR脱硝废催化剂液固比为5∶1,氨水浓度为10 mol/L,碳酸氢铵浓度为5 mol/L,浸出温度为80 ℃,浸出时间为2 h条件下考察搅拌速度对钼浸出率的影响,结果见图6。

图6 搅拌速度对钼浸出率的影响

由图6可见:当搅拌速度为200 r/min时,搅拌速度过低,样品不能与浸出液充分混合,阻碍浸出液与SCR脱硝废催化剂中的钼的化学反应进行,导致钼浸出率仅为78.1%。随着搅拌速度的增加,钼浸出率逐渐增大,当搅拌速度为500 r/min时,钼浸出率为99.1%。此后,增加搅拌速度,钼的浸出率反而降低,是因为强传质搅拌速度也加速部分氨挥发。因此,确定较佳搅拌速度为500 r/min。

2.7 综合试验

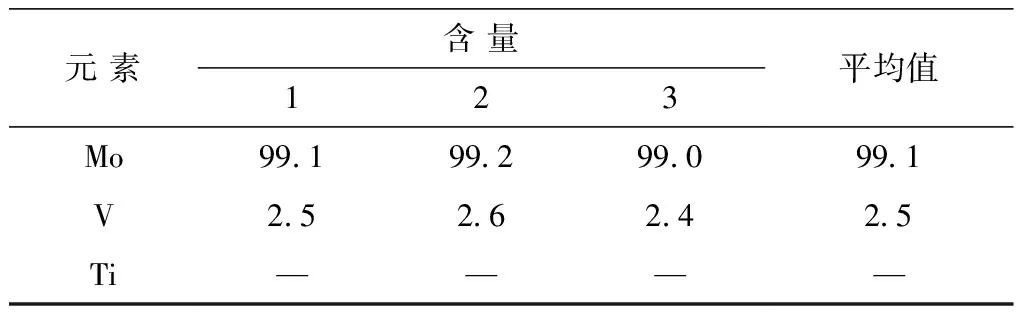

在单因素条件试验的基础上,进行综合验证试验,试验条件为氨水与SCR脱硝废催化剂液固比为5∶1,氨水浓度为10 mol/L,碳酸氢铵浓度为5 mol/L,浸出温度为80 ℃,搅拌速度为500 r/min,浸出时间为2 h。在此条件下,对SCR脱硝废催化剂3次氨水-碳酸氢铵浸综合试验,结果见表2,钼浸出率平均为99.1%。

表2 SCR脱硝废催化剂主要化学成分浸出检测结果 %

检测溶液中钼的含量为7.0 g/L,可通过蒸发浓缩结晶回收溶液中的钼。说明氨水-碳酸氢铵能实现SCR脱硝废催化剂中钼的高效浸出,浸出结果较理想,为从SCR脱硝废催化剂中回收钼提供技术参考。

3 结 论

采用氨水-碳酸氢铵为浸出液,对SCR脱硝废催化剂中的有价金属钼进行了湿法浸出的试验研究。研究了液固比、氨水浓度、碳酸氢铵浓度、浸出温度、浸出时间、搅拌速度对钼浸出率的影响,得出以下结论:最佳钼浸出的反应条件为浸出液SCR脱硝废催化剂液固比为5∶1,氨水浓度为10 mol/L,碳酸氢铵浓度为3 mol/L,浸出温度为80 ℃,搅拌速度为500 r/min,浸出时间为2 h,钼浸出率为99.1%,实现了钼的高效浸出。