粘接工艺在转子磁钢固定中的分析与应用

2022-05-23田雁飞党铭铭郭永艳伍惠玲

田雁飞,党铭铭,郭永艳,伍惠玲,欧 宇

(湖南有色金属职业技术学院,湖南 株洲 412006)

0 引 言

目前永磁电机转子内的磁钢大部分采用注塑、灌胶等方式进行固定,注塑、灌胶工艺主要适合磁钢与铁心之间间隙大的情况[1],VPI压力滚浸工艺适合磁钢与铁心之间间隙小的情况,但该工艺操作时间长,滚浸后表面难于清理且不利于电机批量生产[2]。通过对比之前的磁钢固定工艺,发现现有的磁钢固定工艺无法满足转子铁心槽与磁钢之间的间隙比较小的情况。本文对小间隙的转子磁钢固定工艺进行研究,对粘接胶的性能进行分析,并对粘接工艺进行分析。

1 EP型环氧胶性能检测验证

1.1 胶的剪切强度检测

本文参考标准GB/T7124进行制样,制样及测试过程如下[3-4]:

(1)制样:将清洗后的测试片在恒温环境下静置2h,随后涂胶装配(试件搭接面积为25 mm×12.5 mm),并在恒温环境下固化24 h;

(2)热剪切强度测试:将固化24 h的测试件分别放入到室温、60 ℃、100 ℃、150 ℃、180 ℃静置1 h,随后趁热迅速完成剪切强度测试,并绘制成剪切强度-温度曲线。

(3)热老化强度测试:将固化24 h的测试件放入到180 ℃的烘箱分别老化50 h、100 h、200 h、300 h,随后取出冷却至常温后,测试剪切强度并绘制180 ℃下老化时间-剪切强度曲线,如图1所示。

通过剪切强度-温度曲线和老化时间-剪切强度曲线可以看出,EP型环氧胶具有良好的常态粘接性能以及耐高温性能。

图1 剪切强度-温度曲线及180 ℃下剪切强度-老化时间曲线

1.2 容油污检测

为了评估EP型环氧胶在有异物(油污)的情况下,剪切强度是否有变化。如转子铁心段所用的冲片之间大多数都包含有松香油(冲片制作设备润滑)。

首先彻底清洗打磨出来的测试片,随后同样的结构胶及两款防锈油一起放入恒温室静置至少2 h以上;将称重好的胶液中分别混入1%、2%、3%、4%、5%的防锈油GY-2及KGK-031,搅拌均匀后用于试件粘接装配,然后放置与恒温环境下固化24 h,再进行测试常温下的剪切强度。

在胶液中混入1%~5%的防锈油GY-2及KGK-031,剪切强度略有升高。从总体来看,混入少量防锈油对胶的剪切强度无影响其结果如图2所示。

图2 容油性强度测试

1.3 耐氟性能检测

由于部分产品是用于制冷行业,需考虑EP型环氧胶耐氟性能,因此需要对环氧胶的耐氟性能进行分析。

(1)常温下剪切强度测试:使用EP型环氧胶按标准GB/T7124制成粘接碳钢剪切试片[5],在恒温室固化24 h,其剪切强度粘接示意图如图3所示。

(2)氟利昂浸泡后性能测试:测试常温下试片,将剩余试片放置在氟利昂R134a环境中,六天后取出,恢复到室温后再测试其剪切强度,其试片浸泡及强度测试如图4所示。

图4 试片浸泡及强度测试

表1 氟利昂浸泡前后强度测试

从表1的测试数据可以看出经过六天在氟利昂氛围中的放置,EP型环氧胶所粘接的试样强度没受影响,强度略有升高,可能的原因一是在粘接试样强度误差波动范围,二是环氧胶粘剂随着固化时间的延长都会有一定程度的后固化。

2 不同条件下粘接工艺可行性及可靠性验证

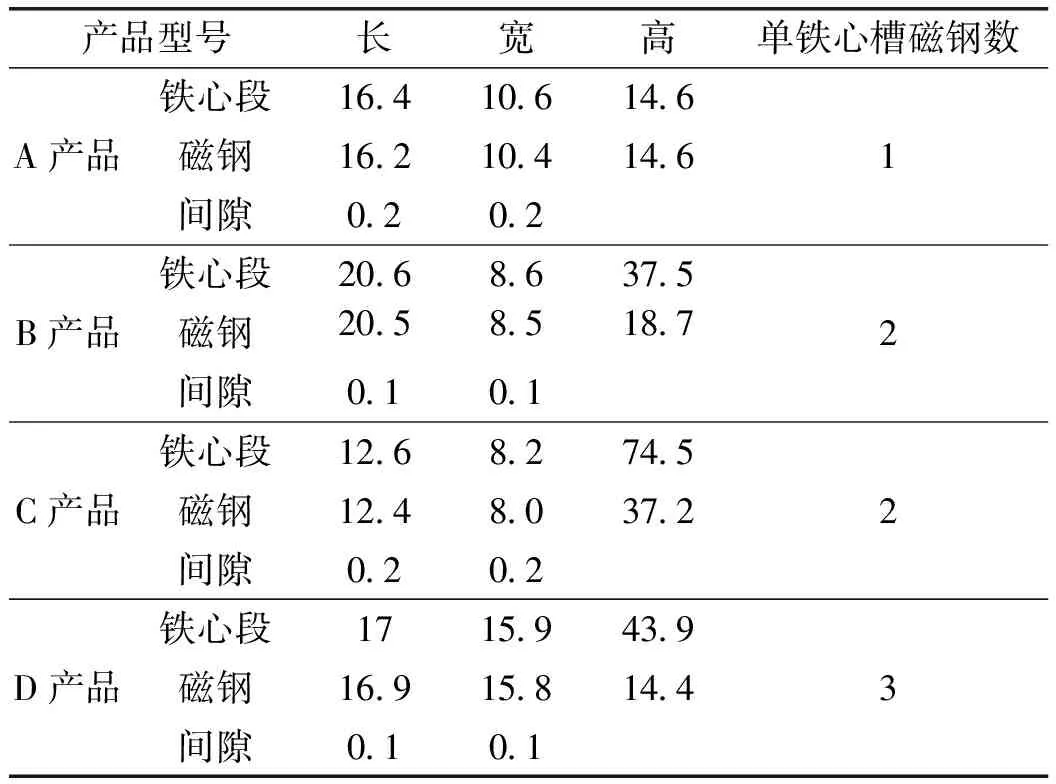

为了确定不同铁心段的磁钢槽与磁钢之间的间隙、铁心段单槽内磁钢数、磁钢高度等因素对磁钢粘接工艺的影响;确定粘接固定磁钢的转子其动平衡稳定性及例行试验电机振动稳定性。本文特选取A、B、C、D四种产品进行相关性的测试,产品具体参数如表2:

表2 测试产品结构参数

2.1 粘接工艺产品的推力测试

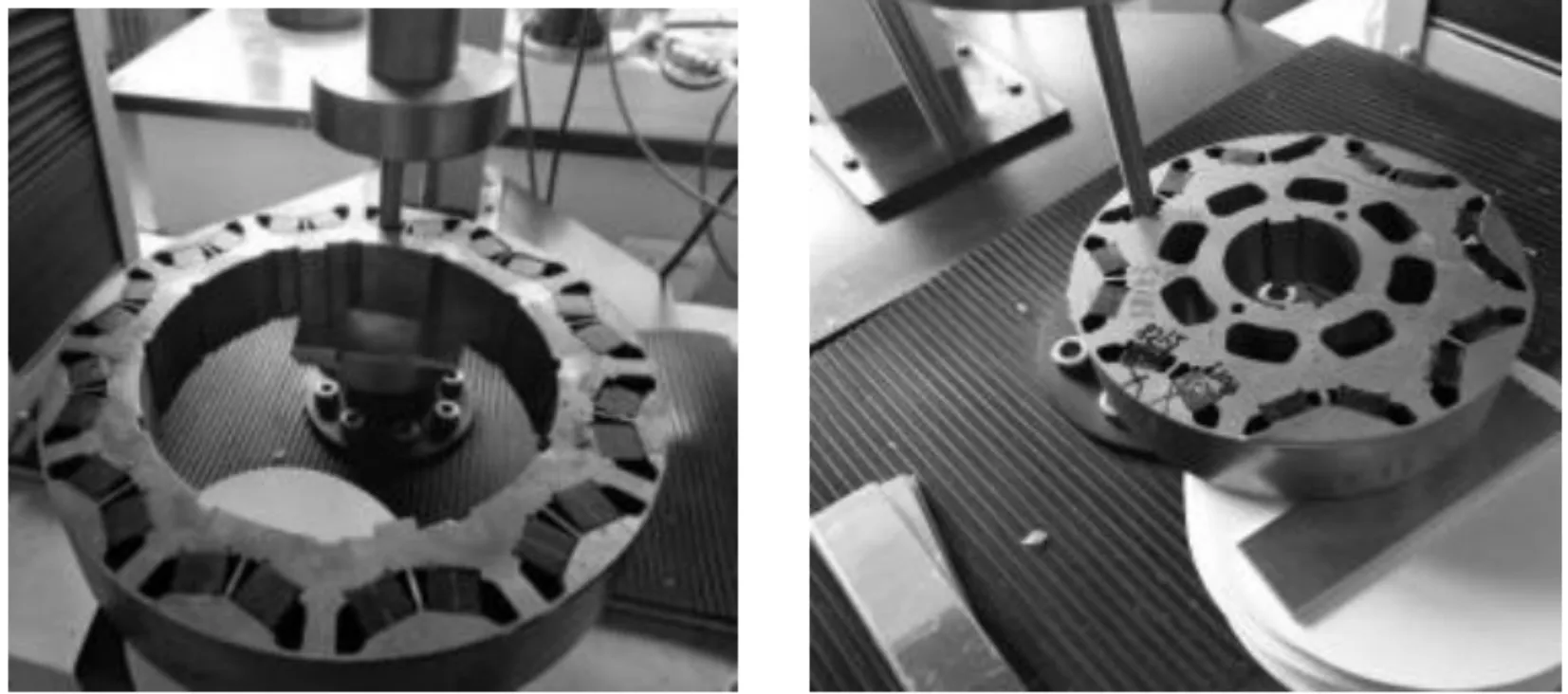

本文分别选取C产品转子铁心段与磁钢(单边间隙0.1 mm),A产品转子铁心段与磁钢(单边间隙0.1 mm)、B产品转子铁心段与磁钢(单边间隙0.05 mm),D产品转子铁心段与磁钢(单边间隙0.05 mm),分别进行正常粘接工艺作业,然后再分析磁钢固定后的剪切强度。图5和图6为C产品转子铁心段粘接固定磁钢的过程。

图5 粘接前铁心段状态

图6 粘接过程铁心段状态

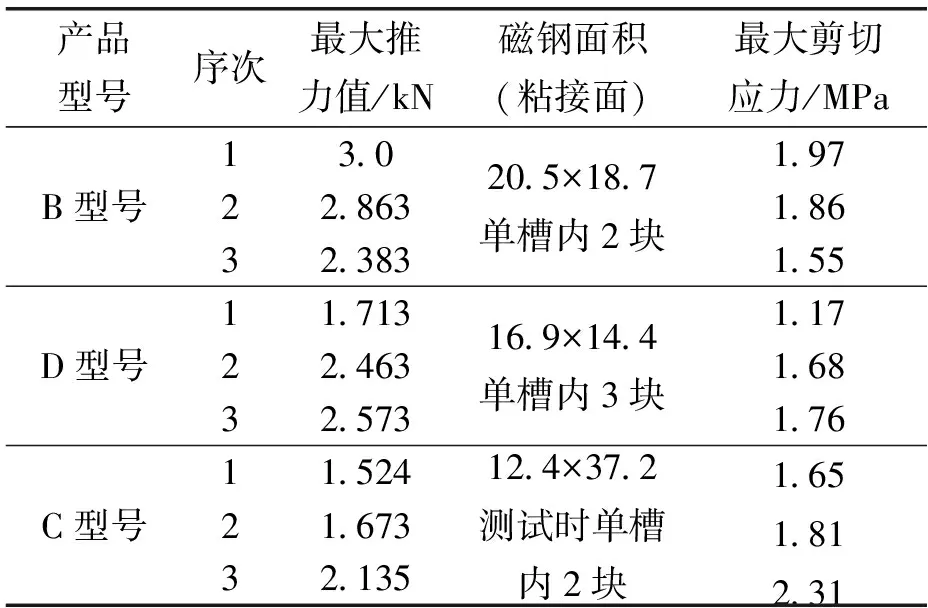

在测试过程中分别对D型号铁心段、B型号铁心段、C型号铁心段采用EP型环氧胶进行固定磁钢,待胶完全固化后对铁心段内的磁钢进行推力试验,如图6所示,测试磁钢粘接后的紧固程度,推力数据如表3所示。

图7 磁钢粘接后的推力测试

表3 测试推力数据

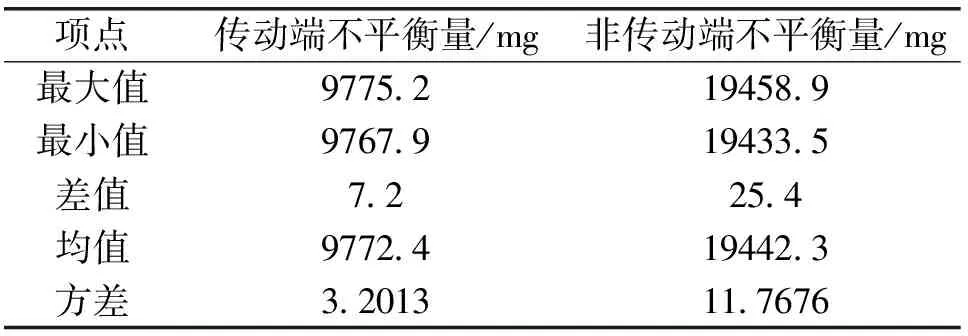

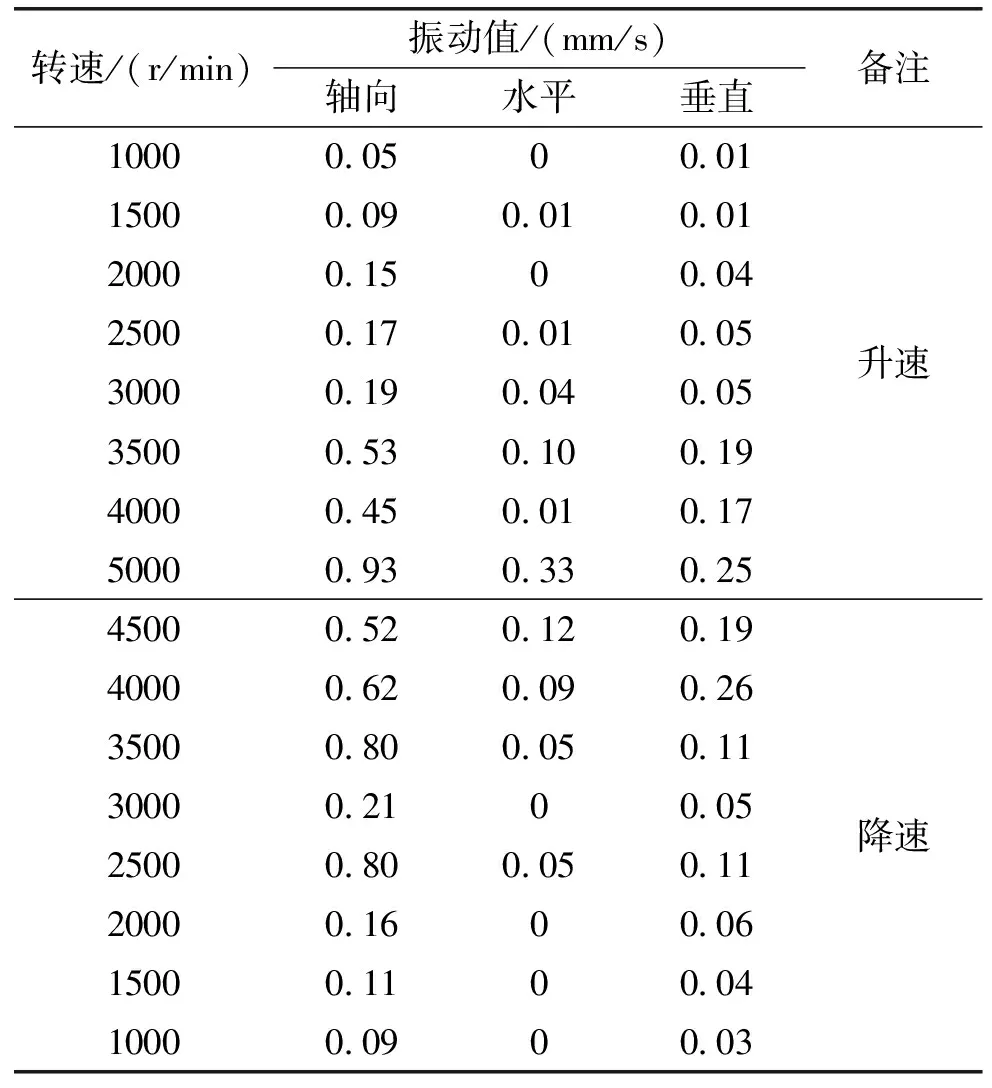

(1)从推力值来看:磁钢胶抗破坏的最大推力力大多数处于1.7kN~3.9 kN,对应的抗破坏剪切应力1.2 MPa~2.3 MPa,按推力大小来排序,C型号铁心段 (2)推力结果显示,单边间隙0.1的C型号磁钢有一面基本上没有粘胶,而单边间隙0.05的B型号双面粘胶比较理想。因此结合磁钢插入作业顺利程度及磁钢粘接情况,对采用粘接工艺产品,建议磁钢与铁心槽之间的间隙为单边0.05 mm。 (3)C型号产品所用磁钢是本次验证最高的磁钢,磁钢过高,磁钢高度方向上胶的接触不会完全均匀,建议磁钢高度不超过20 mm; 本文选择1台A型号电机产品,转子磁钢全部采用所验证的胶进行粘接,然后按照正常工艺进行转子动平衡测试,及电机组装后进行例行试验测试[6]。评估采用EP型环氧胶粘接工艺后,产品各项性能的稳定性及可靠性。 (1)转子动平衡测试 分别对完成叠压的转子进行3次动平衡量测试(原始状态),及校正动平衡后的转子进行3次动平衡量测试,分别评估其稳定性,其测量数据如表4和表5所示。 表4 转子原始不平衡量稳定性 表5 转子校正后不平衡量稳定性 分别对转子原始动平衡量及校正后的不平衡量3次测量,转子两端的不平衡量均非常稳定,方差相对很小(这个变化基本上可以认为是设备测试波动)。因此可以认为,磁钢通过粘接工艺固化后,已经完全固定,动平衡量很稳定。 (2)电机组装后例行试验测试 用EP环氧胶粘接一台转子后的转子与定子合装后进行例行试验测试,评估其振动值情况,其振动数据如表6所示。 表6 转子振动试验数据 通过本文的振动数据分析:转子组装成电机后例行试验,转速5000 r/min及以下时,各方向的振动值都在1 mm/s以内(最大0.93),电机例行试验稳定,因此可以认为通过粘接工艺后,转子磁钢已经完全固定,采用粘接工艺固定磁钢的转子运行可靠。 本文所提供的环氧结构胶能满足所要求的剪切强度、容油污、耐氟等检测,符合所需的要求。 (1)采用该型环氧结构胶粘接固定磁钢后,转子磁钢固定良好,转子动平衡稳定,例行试验振动稳定,环氧结构胶性能符合要求。 (2)对采用粘接工艺,建议磁钢高度约20 mm,磁钢与铁心槽之间间隙为0.05 mm;为保证磁钢与胶水有效接触,并兼顾作业过程顺利,建议单槽磁钢数不超过2层;单槽磁钢数量超过2块时,在磁钢插入前,需重新粘接。 (3)磁钢插入后,在胶水固化前,需将铁心段压紧并确保磁钢都在铁心槽内。2.2 粘接工艺产品的可靠性测试

3 结 论