大体积膨胀混凝土水化热实验与数值模拟研究

2022-05-23杨智诚杨永民纪宪坤徐可王海龙

杨智诚,杨永民*,纪宪坤,徐可,王海龙

(1. 仲恺农业工程学院城乡建设学院,广东广州510225;2. 仲恺农业工程学院广东省岭南乡镇绿色建筑工业化工程技术研究中心,广东广州510225;3. 仲恺农业工程学院可持续建筑与节能研究所,广东广州510225;4. 武汉三源特种建材有限责任公司,湖北武汉430000)

大体积混凝土施工浇筑过程中会发生水化热反应释放热量,混凝土受到温度应力作用而发生开裂,进而发展成为有害的结构裂缝[1-3]。为了减缓水化热对混凝土结构的危害作用,研究学者提出了不同的处理方法。朱伯芳[4]提出,在水泥中掺入适量氧化镁后会产生一定膨胀变形,这可补偿一部分温度应力,从而简化大坝温度控制措施,加快施工速度。陈炜一等[5]通过改变粉煤灰在胶凝材料中的占比及水化热抑制剂的掺量,研究了胶凝材料的水化过程及混凝土的绝热温升、力学性能和干燥收缩特性,结果表明在含有粉煤灰的胶凝材料中水化热抑制剂可显著降低胶凝材料的放热速率峰值和延后放热峰的出现时间。郭成成等[6]在管廊混凝土中使用了镁质膨胀剂以补偿混凝土在温降时的收缩,避免了混凝土管廊开裂风险。因此,通过抑制水化热反应或补偿温度变形能够有效地控制大体积混凝土中裂缝的形成。

对于不同条件下大体积混凝土的水化热问题,研究学者及工程技术人员开展了广泛的研究[7-10]。Yang 等[11]基于热传导方程提出,采用冷却水管和混凝土水化热的大体积混凝土有限元分析方法,能够有效地模拟大体积混凝土的温度变化。贺云等[12]采用线单元解耦算法对索塔承台混凝土不同浇筑方案进行数值模拟,分析浇筑厚度、冷却水及冷却水温度对混凝土温度、应力的影响,以确定合适的混凝土浇筑及温控方案。耿鸣山等[13]采用MIDAS/FEA软件建立有限元模型,通过水化热分析得出大体积混凝土承台浇筑后的温度应力场,同时对比了无管冷与有管冷的承台混凝土水化热的发展规律。李泽江等[14]采用温度监测与有限元分析软件ANSYS 相结合的方式,分析承台混凝土内部温度及应力场的分布与变化规律。王琼等[15]采用CFD 方法对承台混凝土浇筑后的温度场进行了数值仿真,并与工程实测进行了对比分析。陈伟等[16]采用氧化镁膨胀剂配置补偿收缩混凝土,并结合原材料优选、施工及养护相关的裂缝控制措施,可整体性提高大体积混凝土筏形基础抗裂及防水性能。纪宪坤等[17]通过温度-应力试验研究了钙质和镁质膨胀剂(Type-CaO 和Type-MgO)对混凝土早期抗开裂性能的影响,结果表明镁质膨胀剂相比钙质膨胀剂可以明显提高混凝土的早期抗开裂性能。丘新溪等[18]对沉管大体积混凝土水化热进行了有限元分析,结果表明沉管大体积混凝土温度与热交换系数呈负相关,与混凝土的入模温度和环境温度呈正相关。王祥国等[19]采用有限元软件MIDAS/FEA,分析了冷管布置、入水流量、入水温度与通水时间等因素对拱桥拱座内部水化热冷却效果的影响。

针对某质子肿瘤治疗中心项目的大体积膨胀混凝土水化热问题,以大体积膨胀混凝土为研究对象,采用模型实验和MIDAS/FEA 有限元仿真,研究大体积膨胀混凝体浇筑后的水化热反应过程,分析混凝土在水化热反应后的温度场和应变场特点,得出混凝土在浇筑后的温度场分布规律,为工程项目施工提供技术指导。

1 工程概况及实验设计

1.1 工程概况

依托某质子肿瘤治疗中心建设项目开展研究,该项目总建筑面积35 062 m2,其中地面上层的面积有20 531 m2,地下3 层的面积为14 531 m2。地下三层为质子治疗中心、人防、设备机房等,其中质子治疗中心划分为南侧质子区(混凝土量23 645.67 m3)和北侧非质子区(混凝土量11 200 m3),质子区厚墙和厚板较多,均为大体积混凝土,且多为超高支模。本工程对质子区结构施工精度要求高,最大要求为平整度施工误差小于2 mm·m−1,对混凝土抗裂性要求高,质子区混凝土结构不出现细微裂缝。

1.2 实验设计与测点布置

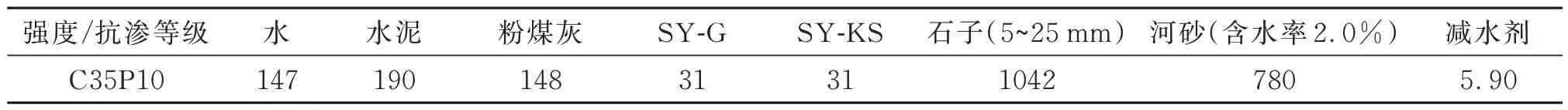

根据质子区大体积混凝土的特点和要求,选取质子区的最厚尺寸墙体作为模拟对象,设计大体积膨胀混凝土模型为4.68 m×4.68 m×4.68 m 立方体,下设5.18 m×5.18 m×0.2 m 混凝土底板,选用C35P10 混凝土、SY-G 型高性能膨胀抗裂剂和SYKS 多功能抗侵蚀防腐剂等材料进行混凝土制备。其中,SY-G 型高性能膨胀抗裂剂是一种新型高性能混凝土膨胀抗裂剂,对混凝体早期、中期和后期收缩均有良好的补偿作用,可以维持混凝土自始至终的体积稳定,避免混凝土的开裂。设计的混凝土配合比列于表1,其中SY-G 为内掺8.4%,SY-KS 为外掺8.4%,测试混凝土坍落度为180±20 mm。使用HRB400 钢筋对混凝土模型双向配筋,其中外层双向C25@150 共2 层,内层双向C12@150 共11 层,并预埋机电管线。

表1 混凝土配合比Table 1 Proportion of concrete /(kg·m−3)

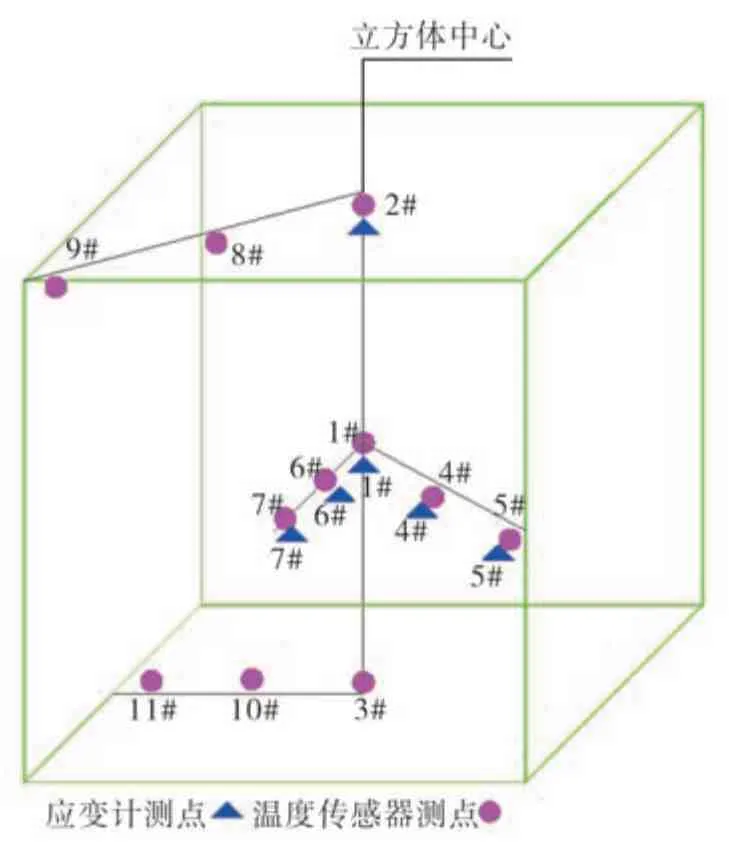

设定混凝土模型在对称位置具有相同的性能变化,故混凝土中的测点仅在1/4 模型中布置。混凝土模型中共设11 个温度测点和6 个应变测点,并在钢筋绑扎过程中将温度传感器和VWS-15 振弦式混凝土应变计固定在不同的测点位置,且温度传感器和应变计在相同位置处的编号相同,如图1 所示。距模型底面以上50 mm 处平面内布置温度传感器测点3 个,分别标记为3#,10#和11#;沿模型高度方向且1/2 高度处平面内,分别布置温度传感器测点5个和应变计测点5 个,标记为1#,4#,5#,6#和7#;距模型顶面以下50 mm 处平面内布置温度传感器测点3 个,分别标记为2#,8#和9#及应变计测点1个为2#。

图1 测点布置Fig.1 Layout scheme of measuring points

1.2 混凝土浇注与测试

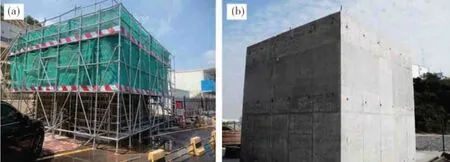

由于实验时天气较为炎热,混凝土浇注时的入模温度控制在30 ℃以下,并记录实际入模温度。混凝土浇注采用天泵浇筑,混凝土总量约103 m³,一次浇筑完成。浇筑时,直接使用天泵下料管浇筑,一次下料厚度控制在300~400 mm。沿高度分3 层进行间歇浇筑,高度分别为1.5、1.5 和1.68 m,间歇时间约2 h,在下层混凝土初凝前浇筑上层混凝土,确保浇筑密实、增加散热机会且防止爆模。振捣时,插入到下层尚未初凝的混凝土中约50~100 mm,同时检查模板是否空鼓,若出现空鼓使用振捣棒在外侧模板振捣,浇注完成的大体积混凝土模型如图2 所示。

图2 大体积混凝土Fig.2 Mass concrete

温度测点在混凝土浇筑表面抹面完成后立即开始测温,应变计自混凝土浇筑至相应测点后开始,1~4 天的测温时间间隔为2 h,5~8 天的测温时间间隔为4 h,其后为8 h。当内部温度高于60 ℃时,测温时间间隔为1 h,直至温度不再升高时采用原测温频率。

2 实验结果

2.1 温度场结果

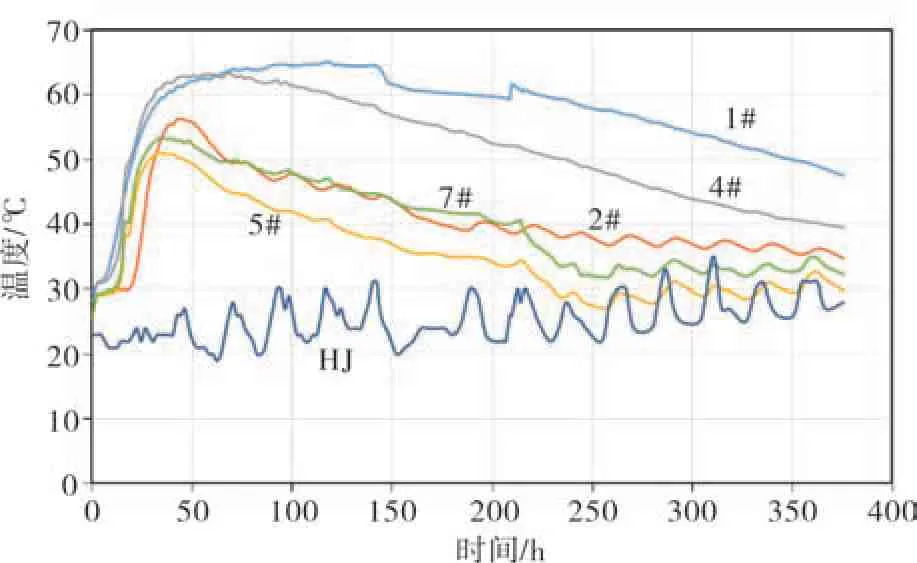

图3 为大体积膨胀混凝土水化热过程中温度测定点和环境(HJ)温度的变化情况。从图3 可以看出,混凝土的入模温度基本控制在30 ℃以下,混凝土终凝后模型温度变化可分为3 个阶段,分别为急剧升温阶段、缓慢升温阶段和降温阶段。实验过程中1#测点、2#测点、4#测点、5#测点及7#测点测得的最高温度分别为65.1、56.3、63.5、51.0 和53.5 ℃,其中1#测点及4#测点距离表面的距离分别为2.34 和1.17 m,由于内部水化热不易散发,其温度变化基本不受外界环境变化的影响,降温小于2 ℃/天。此外,1#测点及2#测点到达温度峰值分别历时118 和38.6 h,表明距离中心越远,到达温度峰值所需时间越短且温度峰值越低。

图3 水化热温度变化Fig.3 Temperature variation of hydration heat

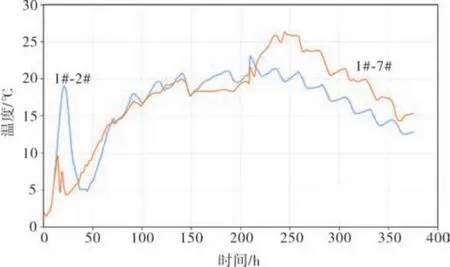

图4 为混凝土模型内外温度变化的情况。从图4 可以看出:1#测点与2#测点的温度差始终低于25 ℃,这是由于模型顶面采取了薄膜覆盖、彩胶布遮挡和蓄水养护等保温措施;在233.2~258.7 h 期间,1#测点与7#测点温差大于25 ℃,这是由于现场仅采取洒水养护无保温措施,模型内部存在较大温度梯度,具有一定开裂风险。

图4 混凝土内外温度差Fig.4 Temperature difference between inside and outside of concrete

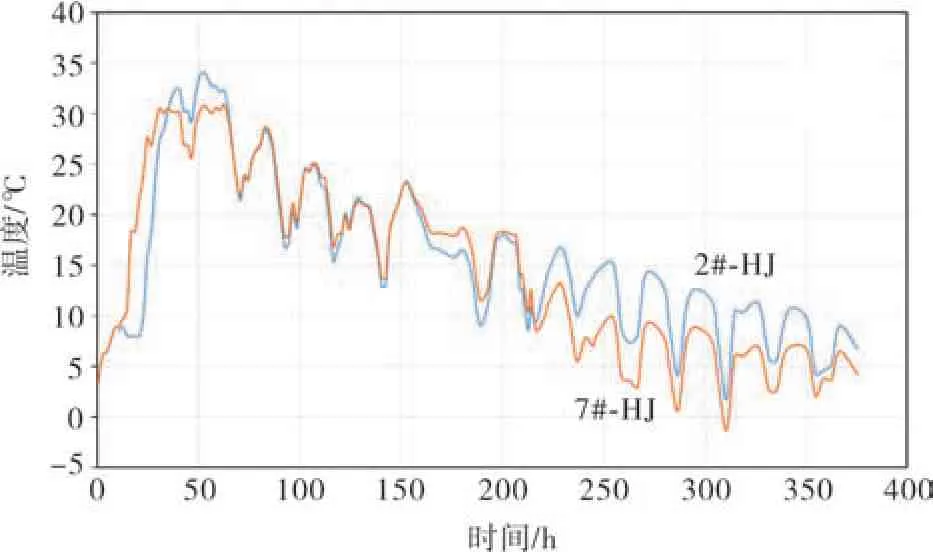

图5 为混凝土模型表面温度与环境温度的温差变化。从图5 可以看出,2#测点及7#测点分别在156.6 和160.6 h 后与环境温度差别小于20 ℃并逐渐降低趋于稳定,而混凝土拆模时间在209.1 h 左右,拆模后混凝土表面温度与环境温度相近,混凝土表面开裂风险低。

图5 混凝土表面温度与环境温度差Fig.5 Temperature difference between surface of concrete and environment

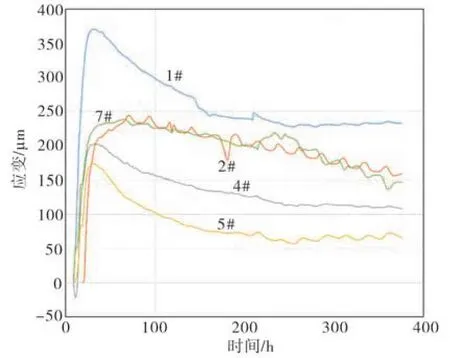

2.2 应变场结果

图6 为混凝土内各测点的应变变化情况。从图6 可以看出,掺加SY-G 型高性能膨胀抗裂剂,混凝土的应变变化为应变增长、应变降低并趋于稳定,应变最大值范围为173.93~370.7 μm,其中侧面和顶面中心测点应变增长阶段为明显的快速增长和缓慢增长。混凝土中各点因约束程度、温湿度情况不同,各时间段应变存在一定差别,距离中心越远应变越低。随着混凝土水化热反应趋于稳定,混凝土内各测点的应变基本保持稳定,并且无开裂现象发生。这是由于SY-G 型高性能膨胀抗裂剂的主要成分为硫铝酸钙(CAS)和铝酸钙(CA),其中CA 活性高、水化速度快,它与CaSO4水化生成的钙矾石作为早期膨胀源可以补偿混凝土硬化初期的自生收缩、水化热温升引起的冷缩和部分的干缩,避免混凝土因收缩发生开裂。

图6 混凝土应变变化Fig.6 Strain variations of concrete

3 数值仿真分析

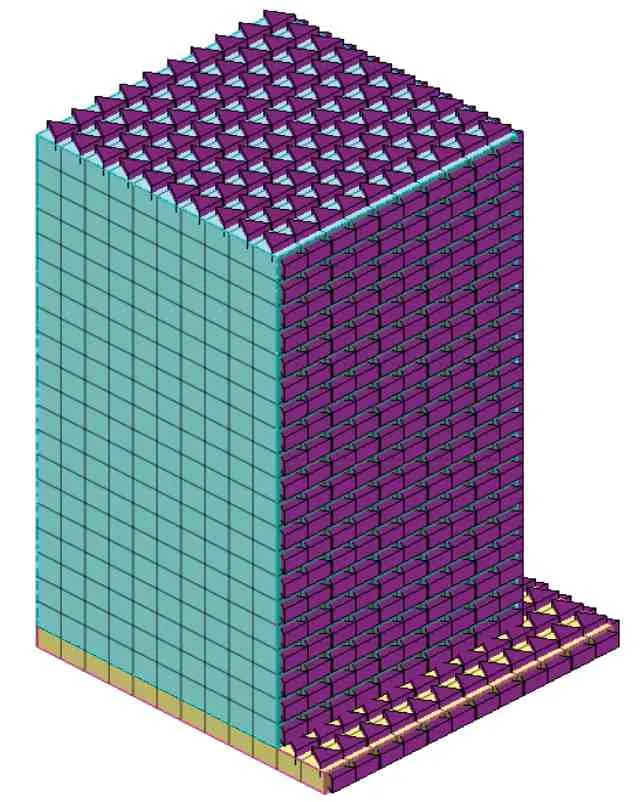

采用MIDAS/FEA 有限元软件建立大体积膨胀混凝土的1/4 对称模型,设置模型边界条件分别为底板固定约束、模型对称约束、混凝土与空气对流边界和底板与基础绝热边界,大体积混凝土有限元模型如图7 所示。混凝土的相关材料参数列于表2。

图7 大体积混凝土有限元模型Fig.7 Finite element model of bulk concrete

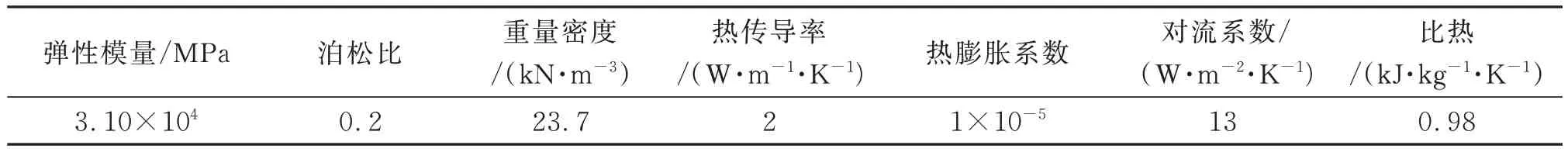

表2 材料参数Table 2 Material parameters

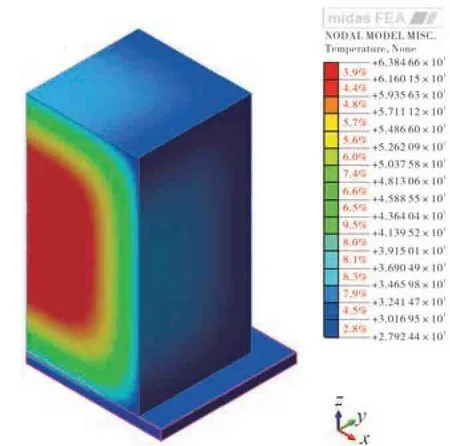

依据实验测量结果进行水化热分析,设置初始温度为28 ℃,混凝土一次浇注完成,测点选取与实验一致。图8 为混凝土浇注后100 h 的温度云图。从图8 可见,中心部分温度较高,表面温度较低。经分析可知,中心最大温度为63 ℃,表面最低温度为30 ℃。

图8 第100 h 的温度云图Fig.8 Temperature field at 100 h

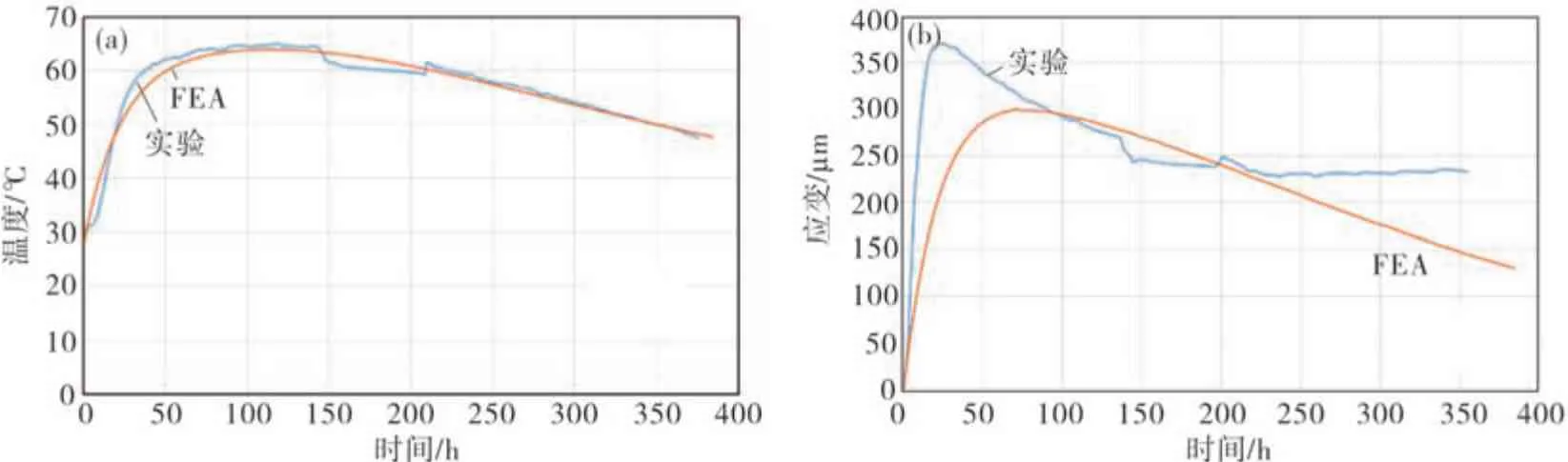

图9 为1#测点温度及应变的有限元结果与实验结果的对比。从图9 可以看出:有限元水化热分析给出的混凝土中心温度变化结果与实验结果吻合非常好(图9(a));但对于应变结果而言存在一定的误差(图9(b)),有限元得出的最大应变为300 μm,而实验结果为370 μm,绝对误差为18.9%,这是因为有限元分析中未能完全考虑膨胀剂的收缩补偿。

图9 有限元与实验结果的对比Fig.9 Comparison of FE and test results

4 结论

依托某质子肿瘤治疗中心建设项目,通过实验和数值仿真分析研究了大体积膨胀混凝土的水化热效应。实验结果表明:大体积混凝土的水化热反应经历了急剧升温、缓慢升温和降温三个阶段,混凝土中心的最高温度达到65.1 ℃;在水化热反应过程中,混凝土的应变变化从增长到下降最后达到稳定,且最大应变达到370 μm。在混凝土中掺加SY-G 型高性能膨胀抗裂剂补偿混凝土的收缩,未见混凝土产生危害性裂缝,满足工程抗裂要求。通过有限元分析得出的混凝土温度结果与实验结果吻合良好,表明有限元分析能够较好地预测大体积混凝土水化热反应的温度场变化。然而,有限元分析得出的混凝土应变结果与实验存在一定误差,绝对误差为18.9%,这是由于有限元分析中未能完全考虑膨胀剂的收缩补偿作用造成的。