盾构隧道近距离下穿对既有运营隧道影响

2022-05-23杨荟斯,刘涛,缪红彬,胡新启,王峥峥*

杨 荟 斯, 刘 涛, 缪 红 彬, 胡 新 启, 王 峥 峥*

(1.大连理工大学 建设工程学部,辽宁 大连 116024;2.大连市城市管理局,辽宁 大连 116011;3.中国雄安集团城市发展投资有限公司,河北 雄安 071000;4.四川大学 水力学与山区河流开发保护国家重点实验室,四川 成都 610065 )

0 引 言

近年来城市轨道交通建设发展迅速,为人们出行带来极大便利.人口聚集的大城市如上海、北京、天津、广州、深圳等已形成复杂的地下交通网络,穿越既有隧道成为隧道建设的新常态[1-3],而新建盾构隧道近距离多次下穿施工会对既有隧道产生扰动致使其变形、应力叠加[4],进而影响既有线的安全运营.

众多学者对于盾构隧道近距离下穿施工对既有线造成的影响做了大量研究:金大龙等[5]通过离心模型试验指出小净距四线隧道开挖具有明显的群洞效应,既有隧道最终沉降为所有线穿越后叠加的结果.甘晓露等[6]提出了两线隧道下穿作用下既有隧道纵向变形的简化计算方法,量化了两线隧道开挖引起土体损失的差异.刘士海等[7]分析了新建隧道斜交下穿既有盾构隧道监测数据,指出既有盾构隧道的沉降变形呈现双凹槽状纵向柔性变形特征.王立新等[8]指出应尽量避免竖直净距小于20%洞径的双线盾构下穿,当采用40%洞径竖直净距下穿时,应将新建隧道拱顶沉降控制在13 mm以内.Fang等[9]分析了京张高铁清华园隧道下穿既有北京地铁10号线的实际数据,指出高斯方程可以较好拟合既有线沉降.房明等[10]通过数值模拟指出当新建隧道与既有隧道的相对距离小于2倍衬砌外径时,新建隧道盾构下穿施工引起既有隧道位移较大.李磊等[11]研究了盾构下穿施工时土舱压力和注浆压力以及上穿施工时压重范围和压重对既有隧道变形的影响.黄正荣等[12]通过数值模拟指出土舱压力是盾构下穿施工对既有隧道产生影响的重要因素.杨成永等[13]通过分析实测数据指出盾构施工参数是控制既有隧道沉降的关键因素.Dias等[14]分析指出在数值模拟中引入土舱压力及注浆压力会使模拟结果更加准确.

两次下穿既有两线隧道产生的影响分析成为新趋势,但鲜有学者对两次近距离盾构下穿时施工参数对既有隧道产生的影响进行分析.本文基于某城市地铁4号线下穿既有9号线实际工程,采用Midas/GTS构建下穿隧道精细化三维有限元数值模型,模拟盾构双隧道先后近距离下穿既有运营隧道的施工全过程,分析下穿隧道施工中既有运营隧道的沉降、侧向位移的变化规律及盾构施工参数对既有隧道沉降的影响,以期为盾构隧道下穿施工提供科学的参考依据.

1 工程概况

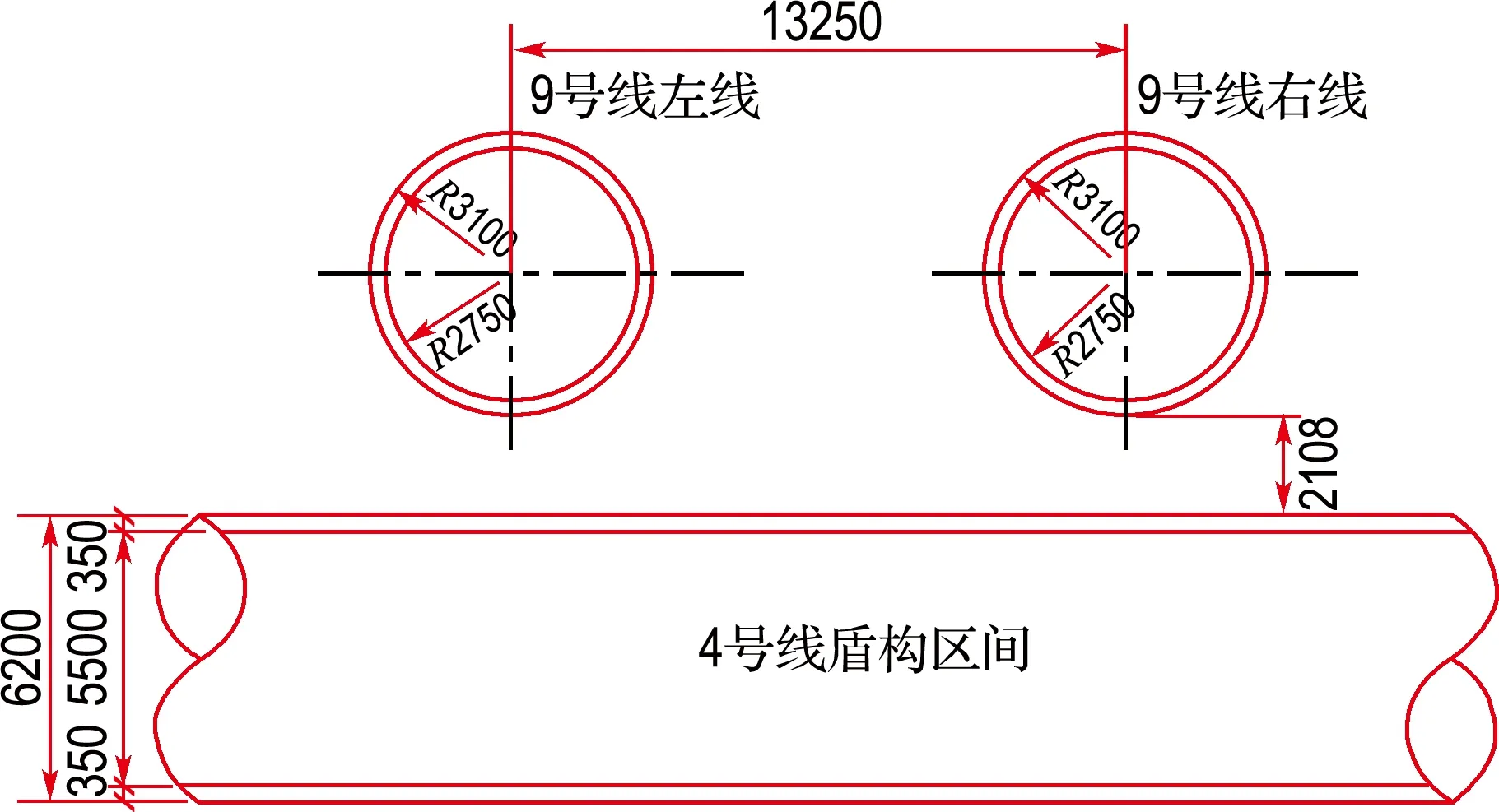

依托工程为新建4号线下穿既有地铁9号线,盾构区间结构工程布置如图1所示.4号线区间结构距9号线盾构最小净距约2.108 m,下穿长度约19.0 m.地铁9号线为既有运营线路,线间距约13.25 m,管片外径6 200 mm、管片厚度350 mm、管片环宽1.2 m,混凝土等级C50,覆土厚度14.8 m.4号线区间采用盾构法施工,线间距约13.0 m,隧道外径6 200 mm、管片内径5 500 mm、管片厚度350 mm、管片环宽1.2 m,环向和纵向连接螺栓均采用弯螺栓,且管片环与环之间采用8.8级高强螺栓连接.新建4号线采用土压平衡盾构机施工,盾构机开挖直径6 430 mm,右线先行开挖,左线后开挖.左线盾构二次穿越时开挖面距右线的距离为9D(D为隧道外径).

图1 工程布置图Fig.1 Project layout diagram

2 盾构隧道下穿施工的精细化模拟

2.1 计算模型的建立

本文应用Midas/GTS进行模拟,盾构法施工扰动范围在隧道轴线3倍洞径范围以内[15],计算模型尺寸为X向58 m,Y向66 m,Z向50 m.施工过程采用动态模拟分析,为匹配网格开挖长度将盾构机长度取整为9.6 m,模拟施工时为简化计算每次掘进2.4 m(2环),新建4号线注浆层厚度取为开挖直径与管片外径之差230 mm的一半,整体模型网格划分如图2所示,选取新建与既有隧道的交叉位置处截面作为4个特征截面;新建隧道与既有隧道的相对位置关系如图3所示.

(a)土体模型

图3 新建隧道与既有隧道的相对位置关系(单位:mm)Fig.3 The relative position relationship between the newly-built tunnel and the existing tunnel (unit:mm)

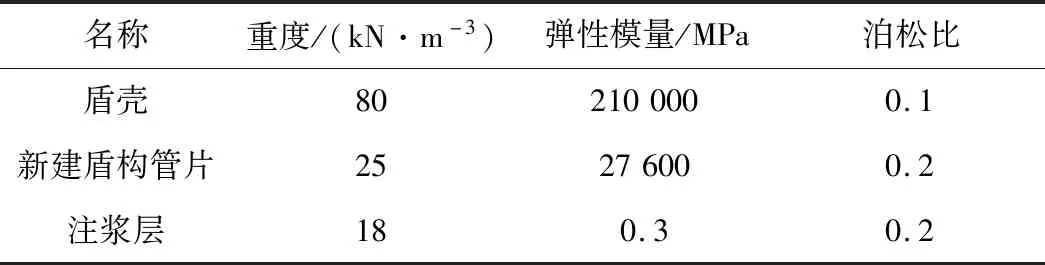

2.2 计算参数的选取

土体采用Mohr-Coulomb本构模型进行模拟,简化后土体材料参数如表1所示.既有隧道管片采用析取板单元模拟;既有隧道管片与新建盾构管片材料参数一致.盾构机材料参数如表2所示.依据实际工程,根据隧道埋深、地质情况和环境条件等进行的预测计算结果以及本地施工经验的综合考虑,将土舱压力取为0.12 MPa,注浆压

表1 土体材料参数Tab.1 Material parameters of soil

表2 盾构机材料参数Tab.2 Material parameters of shield machine

力取为0.22 MPa.

2.3 盾构施工过程的模拟

精细化盾构施工模拟时分为盾构机进入阶段和盾构机正常掘进阶段.盾构机正常掘进阶段的盾构模拟包括附属结构和附属荷载模拟,如图4、5所示.

图4 盾构附属结构示意图Fig.4 Schematic diagram of shield accessory structure

盾构附属结构包括盾壳、管片及注浆层.盾壳及注浆层采用共用实体单元模拟.新建盾构管片采用实体单元模拟.考虑螺栓连接对弹性模量进行折减,因环间采用8.8级高强螺栓连接,取管片弹性模量的折减系数为0.8[16].注浆层采用均质、等厚、弹性等代层模拟[17],模拟时考虑一种理想化情况即认为浆液完全填充盾尾空隙且没有损失,等代层厚度即注浆层厚度.

(a)土舱压力

盾构附属荷载包括土舱压力及注浆压力:土舱压力由在开挖面施加均布压力进行模拟,注浆压力采用环向均布压力模拟.

盾构施工过程模拟包括:

(1)既有隧道开挖,激活既有隧道管片,进行地应力平衡.

(2)盾构机进入阶段:钝化核心、管片处土体,激活土舱压力,将预设盾壳单元的土体属性更改为盾壳属性.

(3)盾构机全部进入后正常掘进阶段:激活第n环开挖面的土舱压力,钝化第n环的核心土层及预设管片单元处土体,将第n环预设盾壳单元的土体属性更改为盾壳属性,钝化第n-1环开挖面土舱压力;激活第n-1环预设管片单元,将第n-1环预设盾壳单元的盾壳属性更改为注浆层属性同时激活该层注浆压力,钝化第n-2环注浆压力.

3 盾构隧道下穿施工的影响分析

3.1 既有隧道拱底隆沉规律分析

图6给出了新建盾构隧道下穿推进不同距离时既有隧道拱底的轴向隆沉曲线,负值表示新建线切口环距既有线距离,正值表示新建线切口环穿越既有线距离,横坐标X为既有隧道轴线距离,纵坐标δ为沉降值.由图可见:

(1)两次下穿施工造成既有线发生不均匀沉降,最终沉降曲线均呈现不对称的双峰式,最大沉降位置为新建两线中间偏向第二次下穿施工的轴线位置.

(2)第一次下穿施工(右线)时,当切口环距既有上行线轴线底部7.2 m,由于盾构机的土舱压力对前方土体产生挤压,底部各测点呈现隆起状态;当切口环到达既有上行线正下方时既有隧道发生沉降,最大沉降位于右线轴线正上方,最大沉降为2.6 mm,约占第一次下穿完成时最终沉降的80.5%;随着盾构机继续向前掘进,各测点继续沉降,但沉降幅度逐渐减小;第一次下穿完成时最终沉降达到3.23 mm,约占最终沉降的40.2%.

(3)第二次下穿施工(左线)时,当切口环距既有隧道7.2 m时整线均隆起,隆起最大位置为新建左线正上方;当切口环到达既有隧道正下方时整线呈沉降状态,最大沉降为6.92 mm,约占最终沉降的86.1%;随盾构机切口环继续向前掘进沉降继续增加,但沉降幅度有所减缓;两线施工完成时最大沉降为8.04 mm.

(4)下行线的最终沉降略小于上行线,而最大隆起略大于上行线;但最大隆起、沉降位置与上行线一致.当切口环通过既有下行线轴线底部7.2 m时,下行线达到最大隆起;当切口环通过既有下行线轴线底部21.6 m时,既有下行线最大沉降达到最终沉降的87%,最终沉降的最大值为7.1 mm.

(a)第一次下穿既有上行线

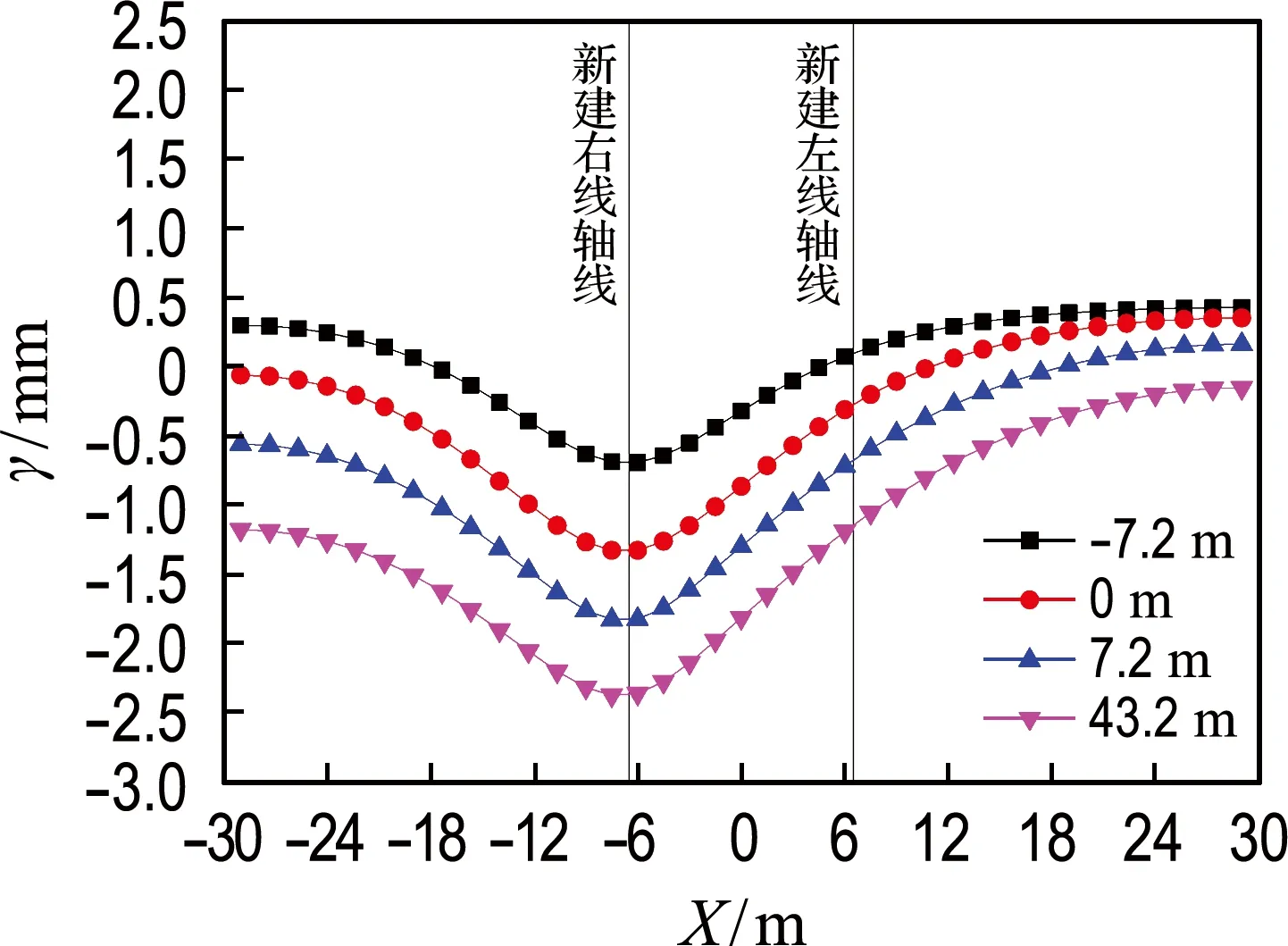

3.2 既有隧道拱底侧向位移规律分析

图7给出了新建盾构隧道下穿推进不同距离时既有隧道拱底的轴向侧移曲线,横坐标X为既有隧道轴线距离,纵坐标γ为侧移值.由图可见:

(1)由于新建盾构隧道施工造成周围土体应力释放并引发既有隧道卸荷,因此两线最终均呈现沿盾构掘进方向相反的不均匀侧移;由于两线均先穿越上行线后穿越下行线,因此下行线不均匀程度较上行线小,最大侧移也略小于上行线.

(2)右线施工时侧移最大位置均位于新建右线隧道轴线正上方;随着盾构机向前掘进,上行线整线沿掘进方向的反向发生侧移,且侧移值不断增加;第一次下穿完成的最大侧移为2.37 mm,达到最终侧移的90%.

(a)第一次下穿既有上行线

(3)左线下穿施工时由于对既有隧道造成第二次下穿扰动影响,既有上行线整线先产生沿盾构掘进方向侧移,随着盾构机向前掘进,沿掘进方向侧移量逐渐减小,最终呈现沿盾构机掘进方向反向侧移;最大侧移位于两新建隧道轴线中间偏向第一次开挖的右线轴线位置,第二次下穿完成的最大侧移为2.62 mm.

3.3 盾构施工参数对既有隧道测点沉降影响分析

由于新建隧道与既有隧道在交叉位置距离最近,能较好反映出参数变化对既有隧道的影响,因此选择4条隧道交叉位置进行参数分析.

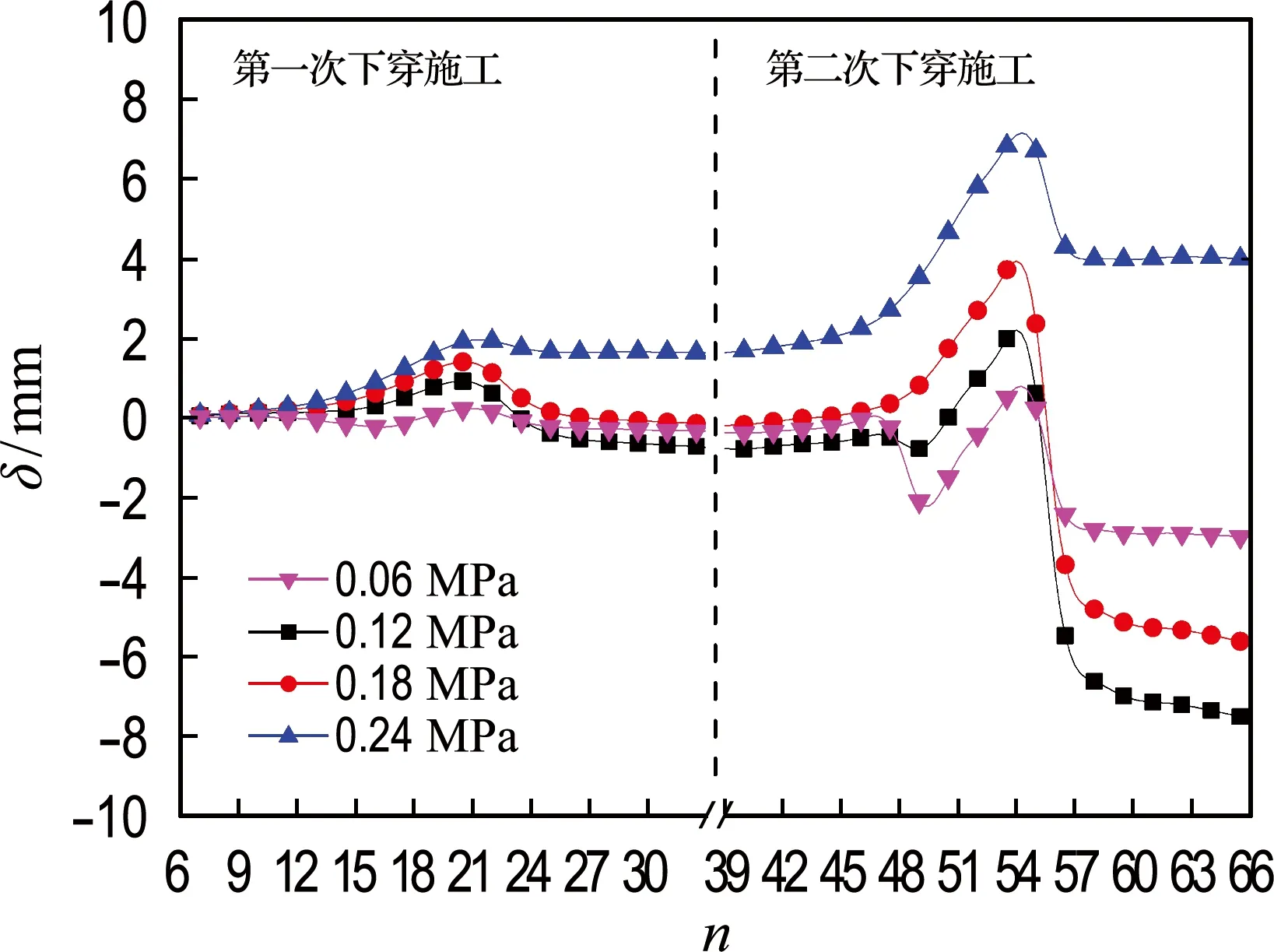

3.3.1 土舱压力对既有线沉降的影响 土舱压力用于维持开挖面稳定性,将土舱压力分别取为0.06、0.12、0.18、0.24 MPa 4种工况进行分析.

图8给出了4条隧道交叉位置拱底测点在不同土舱压力下随新建隧道下穿施工的沉降曲线,横坐标为施工步n,纵坐标为沉降δ.由图可见:

(1)既有隧道的沉降与土舱压力的大小密切相关,随着土舱压力的增加,既有线的最终沉降先增大后减小,当土舱压力为0.24 MPa时,既有线最终呈隆起状态.

(2)随两次盾构下穿施工测点均经历了随盾构机接近逐步隆起—达到最大隆起值—随盾构机远离隆起值减小—沉降稳定的变形过程;土舱压力小的工况,其最大隆起阶段稍滞后于土舱压力大的工况,并且0.06、0.24 MPa工况下测点能够较迅速达到沉降稳定,说明较小的土舱压力对周围土体产生的扰动较小,但不利于维持开挖面稳定,故在盾构机切口环接近测点时发生大幅沉降;而土舱压力过大会造成施工过程中测点隆起较大,因此合理选择土舱压力十分必要.

(3)第一次下穿施工,当土舱压力为0.18 MPa时测点的沉降略小于0.06 MPa的,而随着第二次下穿施工盾构机切口环远离测点后,土舱压力为0.18 MPa时测点的沉降大于0.06 MPa的,因此第二次下穿施工时可以通过进一步提高土舱压力来减小沉降的发展.

(a)特征截面1拱底测点

3.3.2 注浆压力对既有线沉降的影响 注浆用于填补盾尾空隙,并能减小既有线位移.将注浆压力分别取为0.055、0.110、0.220、0.330 MPa 4种工况进行分析.

图9给出了4条隧道交叉位置拱底测点在不同注浆压力下随新建隧道下穿施工的沉降曲线,由图可见:

(1)注浆压力的大小对既有线测点的沉降产生较大影响,注浆压力越大,各测点的最终沉降越小;当注浆压力为0.330 MPa时测点最终呈隆起状态而不是沉降状态.

(2)在盾构下穿注浆过程中,注浆压力越大引起既有线拱底测点隆起越大,但最终沉降达到稳定越快.

(a)特征截面1拱底测点

(3)第二次下穿施工会造成既有线沉降进一步增加,但位于第二次下穿线正下方的1、4测点的最终沉降均大于2、3测点,进一步表明第二次下穿线正上方附近测点受到的影响较大.

4 结 论

(1)两次盾构下穿施工造成既有隧道的最大沉降位于两隧道轴线之间且靠近第二次下穿施工轴线,为双峰式沉降曲线,第一次下穿完成时的最大沉降为第二次下穿完成时沉降的40%左右;既有下行线的最终沉降小于上行线.

(2)两次盾构下穿施工造成既有隧道最终沿盾构掘进方向的反向发生不均匀侧移,而上行线的最终侧移略大于下行线且不均匀程度也较大.因此,施工时需要重点关注上行线的沉降及侧移.

(3)第一次盾构下穿完成时侧移和沉降分别占最终侧移和沉降的90%和40.2%,表明第二次近距离盾构下穿施工对既有线沉降影响较为明显,而对侧移影响较小.

(4)土舱压力及注浆压力对既有隧道的沉降均产生了较大影响:既有线的最终沉降随着土舱压力提高先增大后减小,而注浆压力的提高能有效降低既有隧道的最终沉降.并且在第一次下穿完成后最终为沉降状态时,第二次下穿施工时可通过适当提高土舱压力来减小最终沉降.