预载荷在线控制电主轴振动特性的试验研究*

2022-05-21李松生何国庆杨焕钊郑志强刘扬扬杨同旭

李松生,何国庆,杨焕钊,郑志强,刘扬扬,杨同旭

(上海大学机电工程与自动化学院 上海,200444)

引言

电主轴技术有利于实现高速、高精和高效之目的,是目前高档数控机床中最重要的功能部件之一[1]。现阶段,智能制造和智能数控机床技术的发展对电主轴的振动、刚度及温升等动态性能提出了越来越高的要求,而发展和采用轴承预载荷在线控制技术可以动态控制其振动特性并改善其动态性能,实现对电主轴的振动特性进行主动和智能控制。

有关电主轴振动特性的研究有很多。陈小安等[2]用有限元法建立高速电主轴转子-轴承动力学模型,分析了系统固有特性。朱金虎[3]等分析了轴向预紧力等参数对电主轴系统临界转速的影响。李丙才等[4]利用Prohl 传递矩阵法建立了传递矩阵方程,求解出轴系的固有频率和临界转速,并得到其对应的主振型图。张珂等[5]基于拟动力学建立了电主轴转子系统有限元模型,分析了不同预紧力对电主轴动态特性的影响,提出提高预紧力能有效改善轴承动力学特性。吴玉厚等[6]采用有限元软件ANSYS 对某型号电主轴开展了模态分析等工作,得到其前6 阶固有频率和振型,计算出临界转速,并对其振动性能进行测试和分析,得出ANSYS 对全陶瓷电主轴的动态仿真和结构优化有一定的指导意义。李颂华等[7]验证了压电陶瓷作为电主轴预紧施力部件的可行性。黄伟迪等[8]基于Timoshenko 梁理论,建立了轴承-主轴的有限元模型,分析不同预紧力下角接触球轴承对电主轴临界转速的影响。陈雪峰等[9]针对智能主轴三大特征紧密联系的监测诊断与控制问题,对智能主轴振动监控技术的发展进行了综述和概括。文献[10-12]研制了一款预载荷可调整的高速电主轴,基于有限元方法分析了电主轴不同热状态下模拟转子的模态特性,进行了转子热变形实验和相关模态实验,并分析了预紧力对电主轴轴承动态特性的影响规律。邓四二等[13]研制了轴承预紧力测试装置,对预紧力和系统固有频率的关系进行了研究。

综上所述,多数文献的研究集中于电主轴的振动特性和动态性能方面,未对预载荷在线主动控制电主轴振动特性方面进行系统研究。因此,笔者利用所研制的预载荷可调整电主轴,搭建预载荷可在线控制的电主轴振动特性试验平台,开展了轴承预载荷在线控制条件下电主轴转子系统的固有频率、本体振动及转轴轴伸端轴心轨迹等有关振动特性方面主动控制的试验研究,为发展智能电主轴技术提供必要条件。

1 电主轴振动特性试验平台

1.1 预载荷可调整电主轴的结构及原理

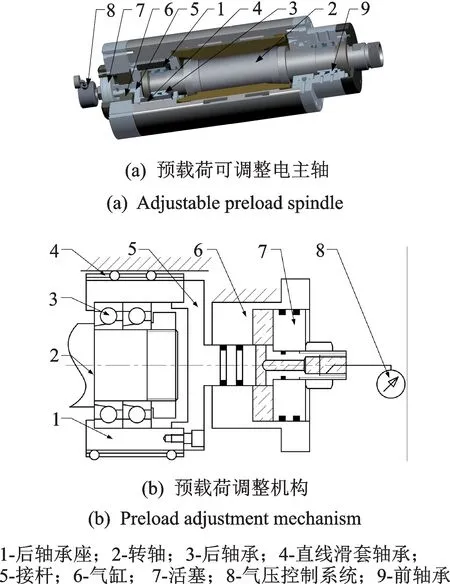

目前,轴承预载荷控制技术有压电式、电磁式、气压及液压式[9],其中:压电式控制的结构体积小,易实现主动控制;而电磁式、气压及液压式控制机构体积较大。由于电磁式和气压、液压式具有加载力范围大、制造简单等优点,也有较大的应用前景。本试验平台采用气压控制方式,利用加载气缸作为电主轴轴承预载荷在线控制的执行单元。试验平台电主轴的基本结构和预载荷调整原理如图1 所示。

图1 预载荷可调整电主轴结构及实现原理Fig.1 Preload adjustable electric spindle structure and realization schematic

图1 中,电主轴转子支承的前、后轴承组分别为两套角接接触球轴承进行同向平行配置,其中前轴承为固定端,后轴承为浮动端,后轴承座与电主轴本体之间设置有滚动直线滑套轴承,可以实现轴向自如移动。前、后轴承组的轴向预载荷通过电主轴后端的加载气缸施加,其中气缸座固定在电主轴本体上,后轴承座与加载气缸的活塞相连结。当气缸左侧内部接通压缩空气时,活塞上会产生一个向右的推力,该力通过活塞向右拉动与之连结在一起的后轴承座,实现对电主轴的支承轴承施加轴向预载荷,改变气缸供气压力,就可以改变施加在轴承上的轴向预载荷大小。采用预载荷在线控制技术后,在电主轴运行过程中通过控制气缸供气压力,即可实现对电主轴轴承预载荷的在线控制。

预载荷调整机构中加载装置气缸活塞的面积为2 062 mm2,加载后活塞所产生的拉力为对两套轴承同时施加的总轴向预载荷,因此单套轴承承受的轴向预载荷为

其中:F为单套轴承的预载荷;S为气缸活塞的有效面积;p为气缸供气压力的大小。

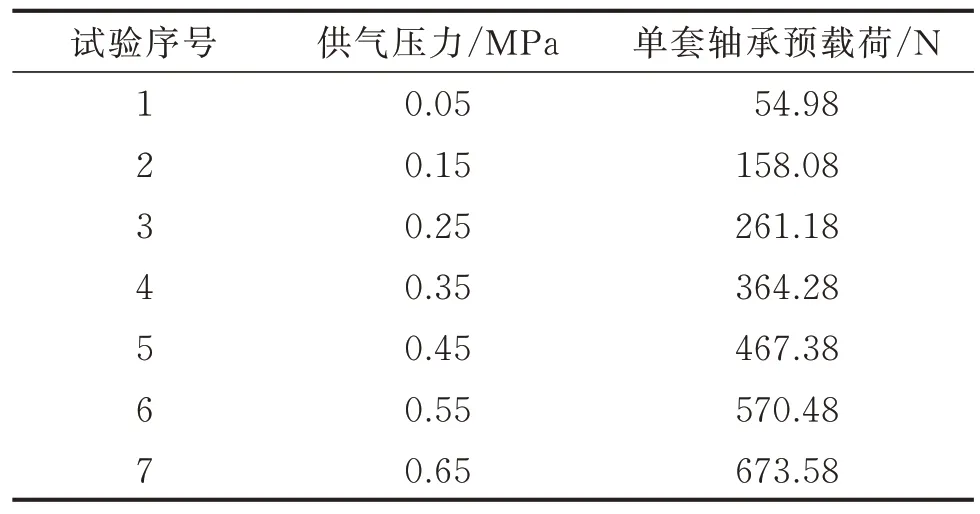

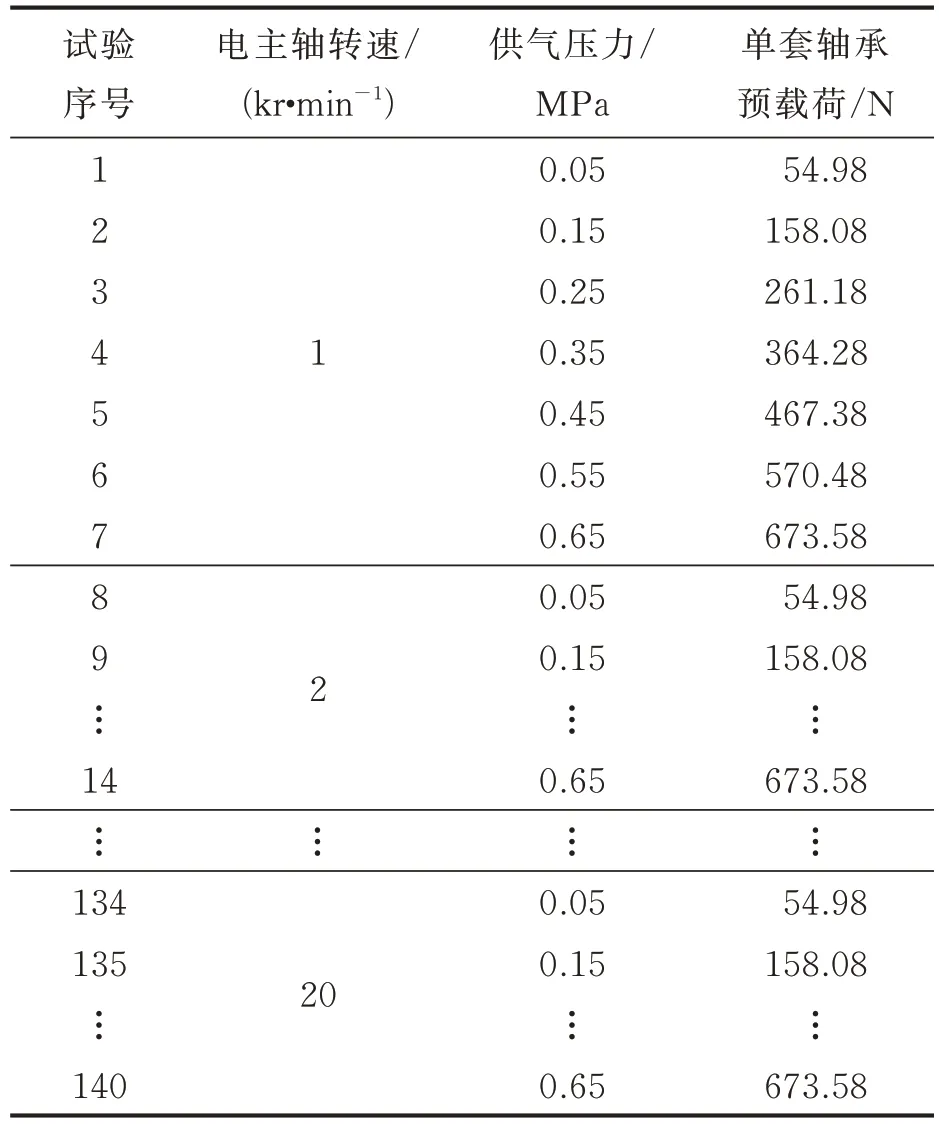

试验过程中各气缸供气压力所对应的施加在单套轴承上的轴向预载荷如表1 所示。

表1 气缸供气压力对应的单套轴承预载荷Tab.1 Single bearing preload corresponding to air supply pressure

1.2 试验平台结构组成

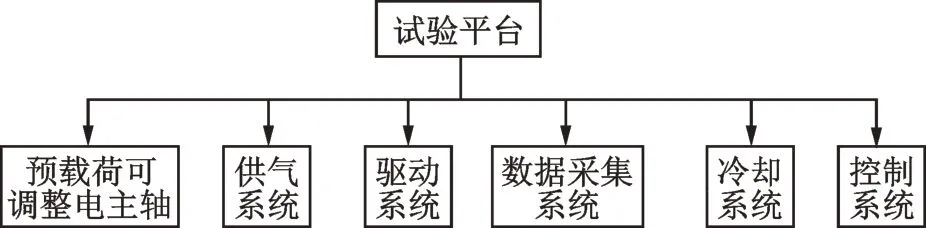

试验平台组成如图2 所示,由预载荷可调整电主轴以及供气系统、驱动系统、数据采集系统、冷却系统及控制系统等构成。

图2 试验平台组成Fig.2 Test platform composition

图3 为试验时的现场图,图中供气系统由空气泵和电、气比例阀组成,以提供稳定压缩空气源并控制进入加载装置气缸内的供气压力。其中:气泵提供的额定气压为0.7 MPa,电气比例阀通过0~10 V的模拟电压控制方式将输入电主轴加载气缸内的气压在0~0.7 MPa 范围内进行调控;驱动系统为图中的变频器,通过0~10 V 的模拟电压控制方式将电主轴的运行转速在0~20 kr/min 的范围内进行调控;数据采集系统由数据采集卡、电路控制板、速度传感器、激光位移传感器、振动/噪声分析仪、电荷放大器、力锤及振动传感器等构成,主要采集试验过程中各传感器采集到的电主轴转速和振动等方面的相关数据;冷却系统由冷却水箱和水泵电机等组成,实现对电主轴的内装电机进行冷却,保证电主轴正常运行的环境条件;控制系统由上位机、控制电路和LabVIEW 编制的控制程序等组成,实现上位机与下位机(数据采集系统)之间双向通信,在采集、分析计算、显示和储存下位机上传的数据的同时,通过人机交互界面或自动程序将控制指令发送至下位机,实现对电主轴运行转速、加载气缸气压等状态进行控制。

图3 试验平台现场图Fig.3 Test platform scene picture

2 预载荷对电主轴固有频率的影响

2.1 试验测试原理

电主轴转子系统动力学方程为

其中:M为转子系统的质量矩阵;C为转子系统的阻尼矩阵;K为转子系统的刚度矩阵;X为转子的位移列向量;F为作用在转子上的外载荷列向量。

刚度矩阵包含了轴承刚度,增大轴承预载荷会增大轴承的支承刚度,从而增大转子系统的刚度,而刚度对转子系统的固有频率会产生一定影响。为了验证轴承预载荷对电主轴转子系统固有频率的影响,现通过锤击试验法进行试验测试,采用单一变量法,通过控制预载荷调整结构中的气缸供气压力以控制电主轴轴承的轴向预载荷。将B&K 振动分析系统的4517 振动传感器胶粘固定在电主轴转轴轴伸端的侧向位置,用激振锤敲击粘贴振动传感器对面的轴伸端侧向位置。在试验时,将气缸供气压力p控制为0.05,0.15,0.25,0.35,0.45,0.55 和0.65 MPa 等7 档,分别进行7 组试验。为了保证试验结果的可靠性和提高试验精度,每组均进行3 次锤击,结果取平均值。各组试验条件如表2 所示。

表2 试验条件Tab.2 Test conditions

2.2 试验结果及分析

锤击试验的部分频响函数曲线如图4 所示,图中曲线表示在锤击位置处单位激振力引起加速度传感器位置的响应,横、纵坐标分别表示响应频率和响应幅值。

图4 部分频响函数曲线Fig.4 Partial frequency response function curve

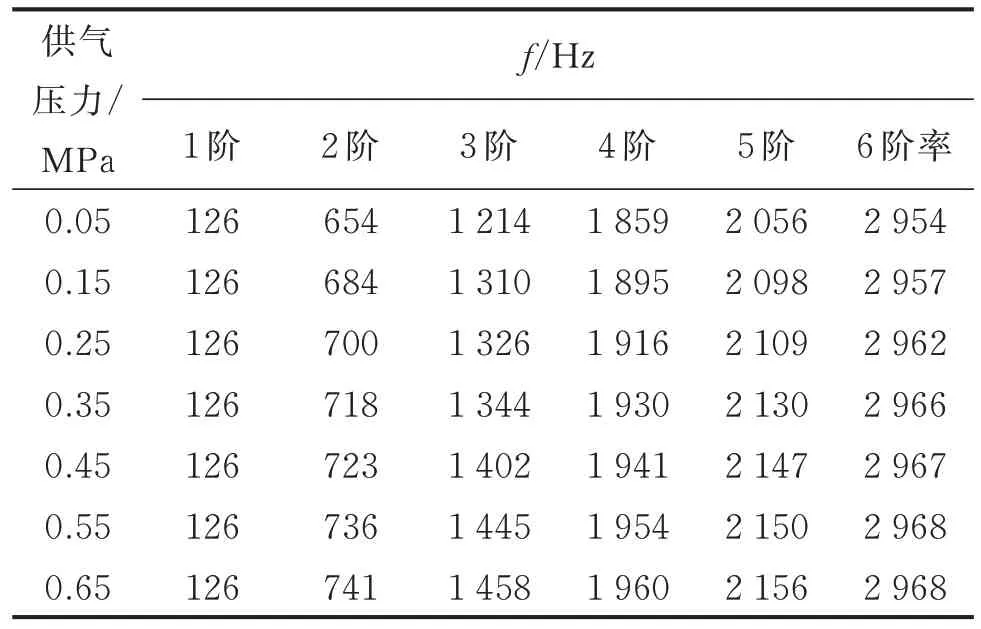

为了直观地分析试验结果,从频响曲线中提取各组试验的前6 阶固有频率,如表3 所示。从表中可以看出:1 阶固有频率基本不受轴承加载气缸供气压力的影响;而2~6 阶固有频率随加载气缸供气压力的增大而提高。由于锤击试验是针对固定于基座上的电主轴转子进行的,试验所得到的频响曲线中不可避免地包含了电主轴本体及固定基座的固有频率信息。试验结果中的1 阶固有频率基本不受供气压力的影响,且幅值相对不大(见图4),因此可以判断表3 中的1 阶频率应为电主轴本体及固定基座的固有频率,而2~6 阶频率才应该为电主轴转子系统的前几阶固有频率,即1~5 阶固有频率。可见,在试验条件下,电主轴转子系统的前几阶固有频率随轴承加载气缸供气压力的增加而有所提高,亦即通过改变加载气缸的供气压力,进而改变轴承的预载荷,就可以改变电主轴转子系统的前几阶固有频率。

表3 电主轴系统的前6 阶固有频率Tab.3 The first six natural frequencies of the elec tric spindle

为更好地反映电主轴转子系统前几阶固有频率受轴承加载气缸供气压力的影响程度,将表3 中电主轴转子系统的固有频率值转化成频率比,即

其中:fi为各组试验中所得电主轴转子系统的第i阶固有频率;f1为电主轴转子系统的1 阶固有频率(即表3 中的2 阶频率)。由此可以得到如图5 所示的结果。

由图5 可以看出,电主轴转子系统第2 阶固有频率加载气缸供气压力的影响最大,其他各阶固有频率受供气压力的影响程度随固频阶数的增加而有所减弱。

图5 供气压力对各阶固有频率的影响Fig.5 Influence of gas supply pressure on natural frequencies of each order

综上,加载气缸供气压力在0.05~0.65 MPa 范围内时,对应的轴承预载荷为54.98~673.58 N。增加加载气缸供气压力,会相应增大施加在轴承上的预载荷,进而使电主轴转子系统的前几阶固有频率有所提高,其中第2 阶固有频率受供气压力的影响最大。

3 预载荷对电主轴振动性能的影响

3.1 试验测试原理

电主轴本体的振动和转轴轴伸端的轴心轨迹可以反映电主轴系统运行过程中的振动状态。电主轴本体的振动测试是通过一个固定在电主轴前端本体外圆表面上的振动传感器,利用B&K 振动分析系统进行监测。转子轴心轨迹测试是通过两个高精度激光位移传感器,利用KEYENCE 激光位移测试系统对电主轴前端的转轴轴伸端轴心轨迹进行监测,其中两激光位移传感器垂直分布在转轴轴伸端的同一平面内,其安装位置如图6 所示。忽略转轴外圆表面粗糙度和圆度等因素的影响,两个相互垂直的位移坐标(x,y)即可确定转轴轴心的位置。

图6 传感器安装位置Fig.6 Sensor installation location

电主轴本体振动和转轴轴伸端轴心轨迹试验均采用控制变量法,转速分别控制为1,2,…,20 kr/min。在每个转速下,将气缸供气压力p分别控制为0.05,0.15,0.25,0.35,0.45,0.55 和0.65 MPa,总共进行了140 组试验。在每组试验中,分别记录电主轴稳态运行时本体的振动加速度、轴伸端轴心的位移等的时域数值,同时记录每组试验时电主轴轴伸端轴心的初试位置坐标(x0,y0),各组试验条件如表4所示。

表4 试验条件Tab.4 Test conditions

3.2 试验结果及分析

针对式(2)所示的电主轴转子系统动力学方程,根据减小和抑制振动的观点,在一定范围内,增加系统的阻尼和刚度都可以获得减小和抑制系统振动的效果。对于电主轴轴承(角接触球轴承),增加轴向预载荷可以提高轴承的支承刚度,因此本研究利用加载气缸实现对电主轴轴承施加轴向预载荷,气缸供气压力增大,轴承预载荷增大,提高了轴承对电主轴转子系统的支承刚度,在同一激振力作用下,电主轴转子系统产生的振动就会减小,进而实现对电主轴转子系统的振动进行抑制和控制的目的。

对3.1 节得出的电主轴本体振动的时域数值进行处理,计算各组振动加速度的有效值,得到如图7所示的试验结果。

由图7(a)可以看出,供气压力为0.05 MPa 时,在转速为8 kr/min 附近有一个峰值,此时电主轴本体的振动值达到最大,随着供气压力的增大,振动值逐步减小,变化趋于平缓。产生该现象的原因是电主轴本体及安装基座整体系统在8 kr/min 转速附近有共振区存在(从图4 可以看出,各供气压力下,频响曲线在126 Hz 左右有一小峰),与前述分析一致。由图7(b)可以看出,在同一转速条件下,电主轴本体的振动值随供气压力的增大而减小,同时电主轴的调速平稳性(振动曲线的平滑度)随供气压力的增加而显著提高;在同一预载荷条件下,电主轴本体的振动值随转速的升高呈增大趋势。

图7 供气压力对电主轴振动的影响Fig.7 The effect of supply pressure on the vibration of the electric spindle

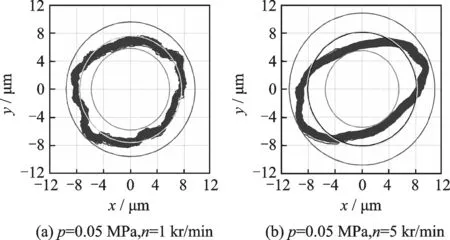

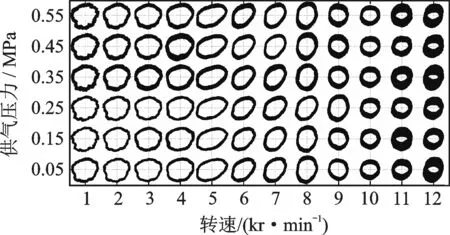

将3.1 节得出的电主轴轴伸端轴心x和y方向位移的时域数值(轴心轨迹)导入李萨如图形,得到图8 所示的轴心轨迹图。为方便研究供气压力和转速对轴心轨迹的影响规律,将各组轴心轨迹置于同一个李萨如图中,结果如图9 所示。从图中可以看出,在同一供气压力条件下,轴心轨迹随着转速的变化其形状会有所不同。例如,转速从1 kr/min 升到3 kr/min 时,轴心轨迹为长轴和短轴长度基本接近的不规则圆形;当转速升至5 kr/min 以上时,轴心轨迹形状逐步变为较规则的椭圆形;当转速升至9 kr/min 以上时,轴心轨迹又变成了较规则的圆形。这种现象可能与试验平台电主轴的安放有关,受安装座相应方向的刚度影响所致,也与试验时变频器开环控制低速输出特性不稳有关。

图8 部分轴心轨迹图Fig.8 Partial orbit of shaft centerline

图9 各组轴心轨迹图Fig.9 The orbit of shaft centerline of each group

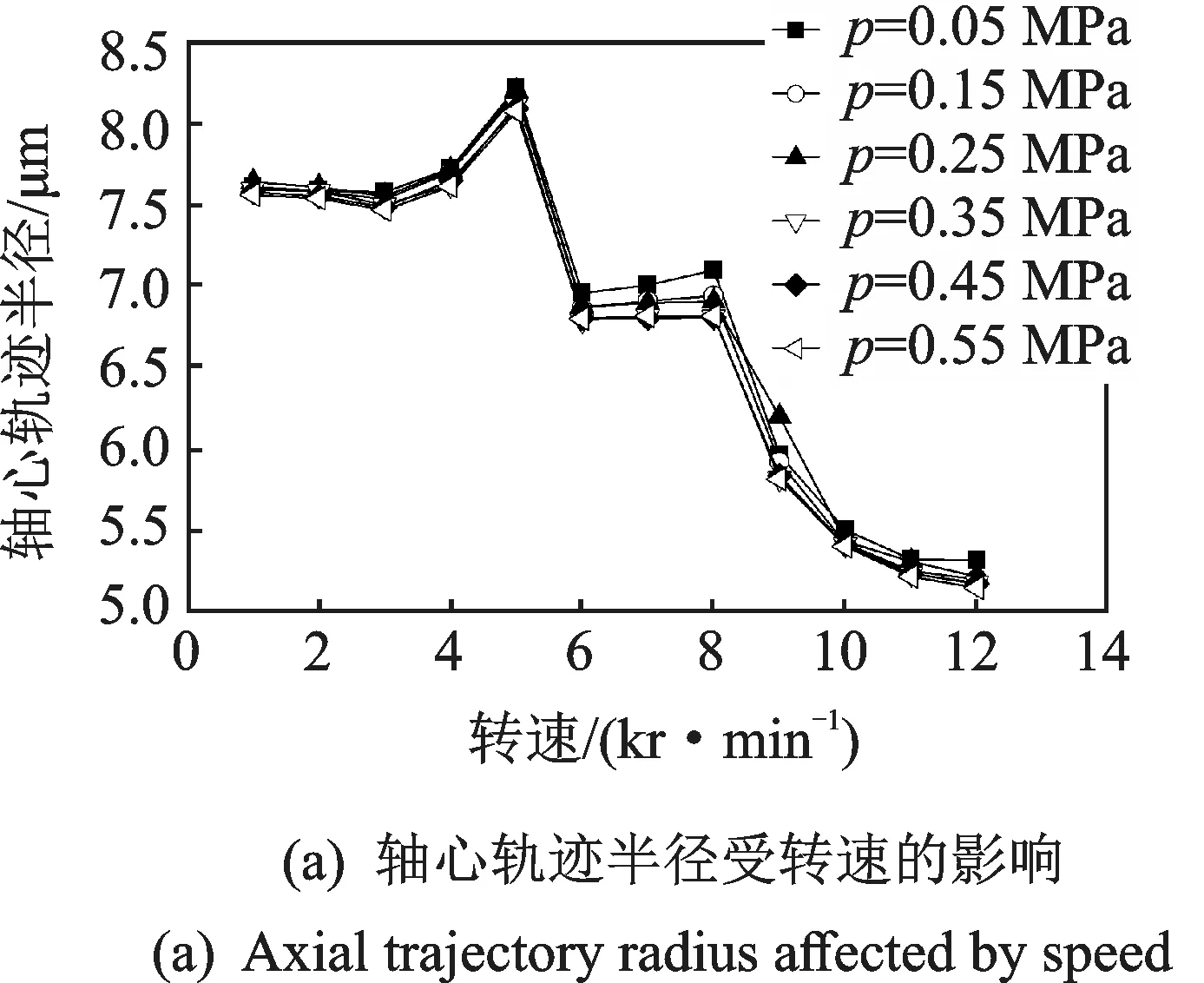

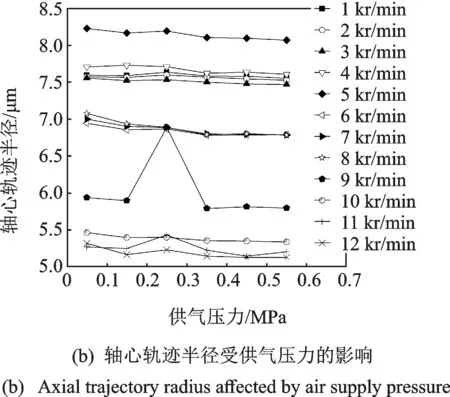

为了更加直观地研究预载荷对轴心轨迹的影响规律,对图9 中的各轴心轨迹进行如下处理:计算各组轴心轨迹上所有坐标点(x,y)与相应轴心的初始位置(x0,y0)的距离并进行平均,将该值作为电主轴轴心轨迹位移的半径,则可以得到如图10 所示的结果。

从图10(a)可看出,转轴振动的轴心轨迹半径随转速的升高呈现出减小的趋势,验证了前述图9轴心轨迹中的现象;从图10(b)可以看出,在同一转速条件下,提高加载气缸供气压力、轴承的预载荷会相应增大,电主轴转子的轴心轨迹半径呈现出减小的趋势,从而实现了对电主轴转子系统的振动进行抑制和控制作用。

图10 轴心轨迹半径的变化Fig.10 Change of the radius of the orbit of shaft centerline

综上,加载气缸供气压力在0.05~0.65 MPa 范围内时,对应的轴承预载荷为54.98~673.58 N。在相同转速条件下,电主轴本体的振动随加载气缸供气压力的提高而减小,轴心轨迹半径也呈现出减小的趋势,并且可以明显改善电主轴调速过程中的平稳性。

4 结论

1)在线调整轴承的预载荷可以改变电主轴转子系统的固有频率,单套轴承预载荷在54.98~673.58 N 范围内,电主轴转子系统的1~5 阶固有频率随轴承预载荷的增大而提高,且2 阶固有频率受轴承预载荷的影响最大。

2)预载荷在线控制可以改变电主轴转子系统的振动状态。相同转速条件下,电主轴本体的振动随轴承预载荷的增大而显著减小,轴心轨迹半径也呈现出减小的趋势,增大预载荷可以明显改善电主轴的振动特性和调速过程中的平稳性。相同预载荷条件下,电主轴本体的振动随运行转速的升高呈增大趋势,而轴心轨迹半径则略有所减小的趋势,表明在一定范围内转速升高,电主轴振动的稳定性有所改善。

3)在线控制轴承的预载荷可以实现对电主轴转子系统的固有频率、本体振动及轴心轨迹等振动特性进行主动控制,为发展智能电主轴技术奠定基础。