汽车仪表板下本体的大型注塑模具设计

2022-05-20洪维傅莹龙

洪维,傅莹龙

(台州科技职业学院,浙江台州 318000)

近年来随着新能源汽车产业的快速发展,汽车工业的发展又上了一个新的台阶,汽车仪表板下本体是汽车中控台的重要组成部分,也是车辆的重要内饰件,它集安全性、美观性于一体,还要满足装配的功能性与方便性等要求[1–3]。在汽车发生正面碰撞时,还可以适当起到缓冲保护的作用,同时对车内的静音也起到一定的效果,其结构的复杂程度在所有汽车内饰件中较高[4–5]。汽车仪表板下本体的成型难度大,注塑模具结构复杂[6]。笔者承接某集团有限公司某款汽车仪表板下本体注塑模具的结构设计,根据塑件产品特点设计了一副基于顺序阀控制的大型热流道注塑模具。

1 塑件产品的结构工艺及外观要求

图1为某款汽车仪表板下本体的结构图。该塑件的总体尺寸为959 mm×379 mm×282 mm,主体壁厚为2.5 mm,侧面加强筋平均壁厚1.5 mm,属于中大型塑件。由于该产品属于装配件,因此其尺 寸 公 差 等 级 为MT4 级(GB/T 14486–2008)[7–8]。图1中的T1特征为厚度2 mm、深度30 mm、长度650 mm的侧加强筋;T2~T4为侧向倒扣,采用常规的滑块很难完成脱模;T5~T6为较深的侧孔,T5深度为48 mm,T6深度达到70 mm;T7为厚度1.8 mm、平均深度3.5 mm的加强筋,起到加固产品强度的作用;T8为产品的卡扣;T9处为皮纹面,因此该处外观要求较高,不得出现熔接痕、缩影、气痕等缺陷[9–10]。

该产品的材料由聚丙烯(PP)、三元乙丙橡胶(EPDM)、质量分数20%滑石粉(TD20)这3种原料制备而成,收缩率为1.2%。这种混合的改性材料解决了常规PP性能上的缺点,提高了材料的流动性、降低了热扭曲温度,同时具有耐冲击性好、光泽度高、刚性好的优点,综合性能得到很大提高,另外,其抗老化及氧化性能好、表面抗划痕性能优异,大大提高了汽车仪表板下本体的综合性能[11–13]。

2 产品的浇注系统设计及CAE分析

2.1 浇注系统的设计

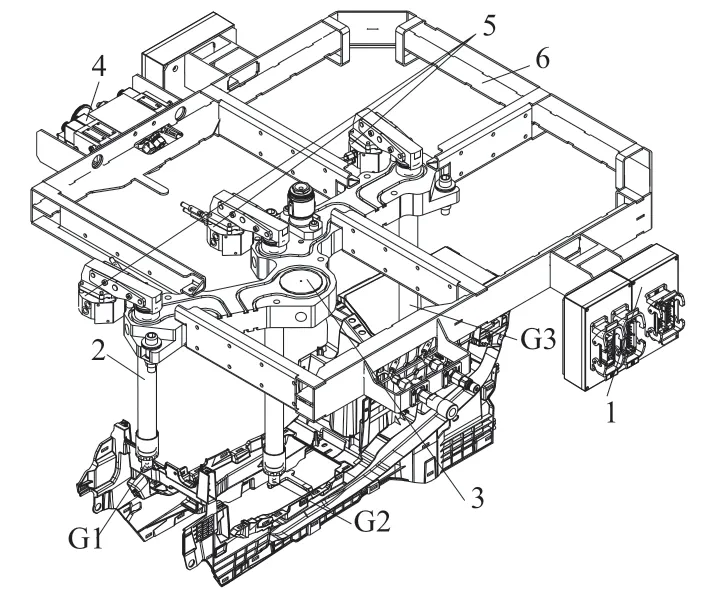

为避免汽车仪表板下本体塑件出现短射、熔接线等现象,采用了先进的顺序阀热流道技术,如图2所示。图2中,阀针打开的顺序为G3→G2→G1,通过电磁阀控制各个阀针的打开顺序,保证该产品的成型质量。从图2可以看出该模具采用“热流道+冷流道”的浇注系统。

图2 热流道浇注系统结构图

2.2 CAE分析

为验证以上浇注系统的合理性,可通过CAE软件进行分析。

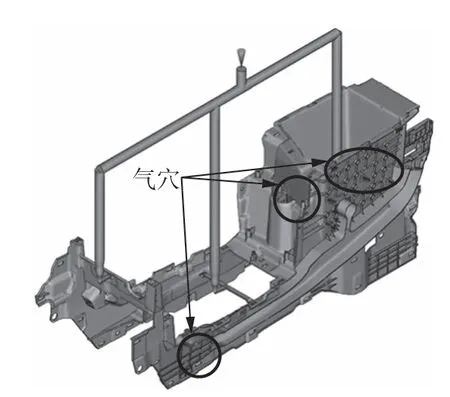

(1)气穴分析。

图3为气穴分析。从图3可以看出产品成型时,气穴主要分布在侧面加强筋和卡扣等难以排气的位置。

图3 气穴分析

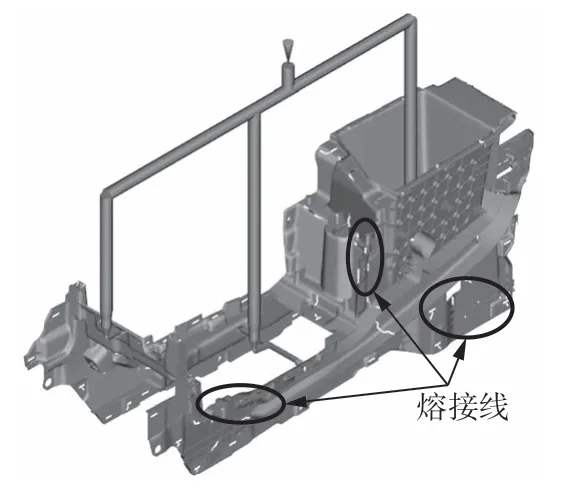

(2)熔接线分析。

图4为汽车仪表板下本体填充时的熔接线分布图。

从图4可以看出,塑件皮纹面部位无明显熔接线,其它熔接线主要分布在加强筋及非外观处,这些熔接线主要是由孔洞引起的,一般不可避免,但都比较短,符合外观要求。

图4 熔接线分析

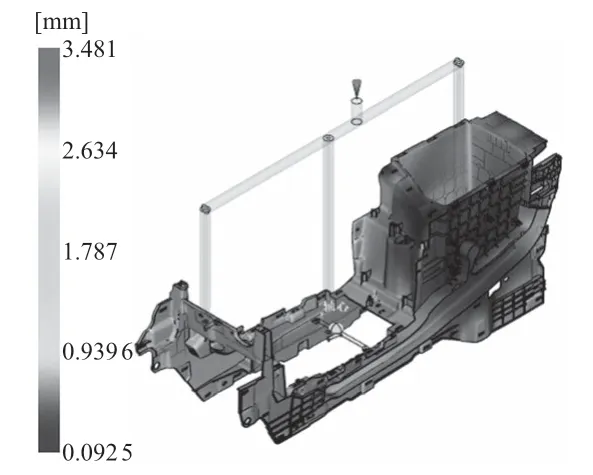

(3)总翘曲变形量分析。

图5为汽车仪表板下本体总体翘曲变形情况分布图。由图5可以得到,产品的整体翘曲变形不大,局部最大也只有2.6 mm左右,符合要求。

图5 总翘曲变形量分析

3 模具结构设计

3.1 主要成型零件的设计及排气系统的分布

由于该产品的尺寸较大,结构比较复杂,模具整体采用镶拼式,A板(型腔固定板)跟B板(型芯固定板)的材料为S50C,定模型芯由于要做皮纹面,故型芯大镶块的材料采用718H预硬模具钢,定模整体结构如图6所示。A板边缘均匀设有承压板,使合模时压力分布更加均匀,两个大镶块背部用M20螺钉均匀锁住,此外在其正面还设计了6个挤块,一方面增加大镶块的定位精度,另一方面提高其锁紧力。挤块四周三个面为垂直面、剩余一面设计为7°的斜面,方便钳工研配。同时在镶块的分型面上设计有一级排气槽与二级排气槽,分型面上的排气槽排气效果好,不容易堵塞,也方便加工。设计排气槽时,要求与外部连通,避免形成内循环,导致排气不良,排气槽不得与流道和浇口等发生干涉,排气槽之间的距离一般为40~60 mm[14–15]。在产品的A面(如图1所示)的卡扣处为了排气顺畅,避免短射,需设计排气镶块。

图6 定模结构图

动模的整体结构如图7所示。由于产品的B面(如图1所示)为非外观面,为了降低模具的成本,型芯大镶块的材料采用P20H预硬塑胶模具钢,其固定方式也与定模相同,采用螺钉和挤块组合固定。同时在大镶块分型面的边缘每隔45 mm设计一个深0.02 mm、宽6 mm、长15 mm的一级排气槽。

图7 动模结构图

3.2 侧向抽芯及推出机构的设计

由于产品四周都有侧孔、加强筋、卡扣等特征结构,而且都为对称结构,需设计对应的抽芯机构。经反复计算分析及考虑制造成本后,在产品宽度为282 mm的一侧(如图1所示)采用液压抽芯机构,该机构可以适用长距离的抽芯,该处滑块的抽芯距离需达到120 mm,可以通过选择油缸的大小提供不同的脱模力,缺点是由于油缸一般比较长,会占用比较大的空间。为了克服这一缺点[14],设计的模具液压抽芯机构如图8所示。图8中,采用方形的液压油缸,设计在滑块的下方,通过螺钉固定在动模上,用连接块将滑块与油缸固定在一起;为了减少滑块的装配时间,在滑块的斜面及侧面都设计了承压板;滑块运动时通过固定在滑块上的延长杆及接触限位开关达到限位的目的,再通过固定在滑块上的定位销与固定在动模板上的定位器进行配合,保证滑块的定位精度。该组滑块的材料也采用718H预硬模具钢,压条采用黄铜石墨组合的材料,使滑块在运动时能够达到自润滑的目的。

图8 液压抽芯机构

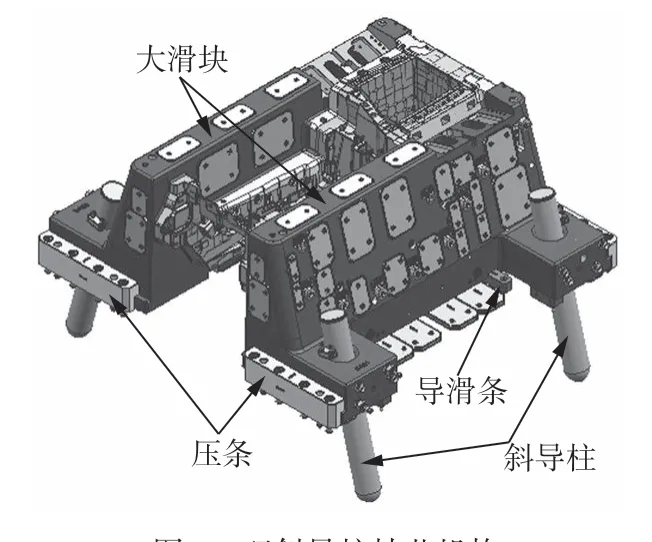

在该产品长度为959 mm一侧(如图1所示)的抽芯机构如图9所示。由于图9中滑块的长度达到980 mm,因此在它的底部设计了两根精密的导滑条,起到导向和定位的作用,同时选用了双斜导柱抽芯结构,斜度为15°,抽芯距离为70 mm,经详细计算斜导柱的直径为70 mm,有效工作长度为280 mm,通过销钉固定在定模的A板上。

图9 双斜导柱抽芯机构

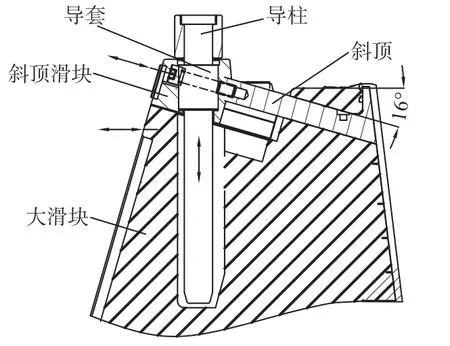

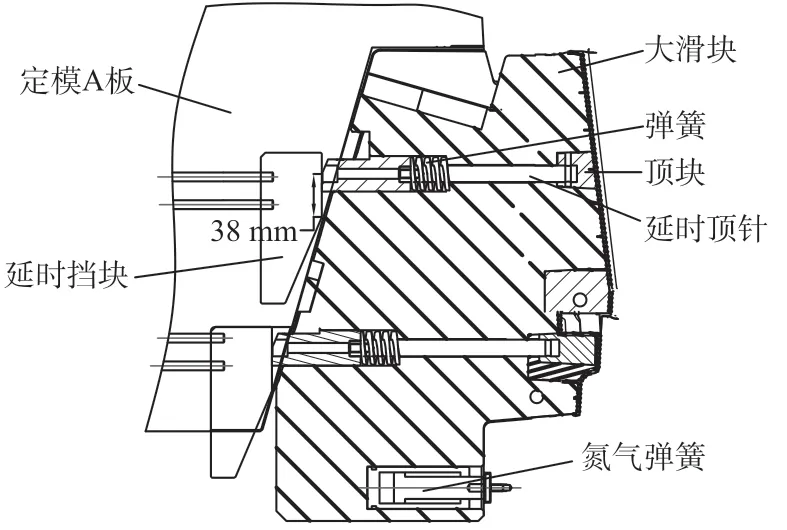

同时该侧面由于分布较多的加强筋,成型时会在滑块上产生很大的包紧力,在图1中D-D的放大图可以比较清楚地看到有较多的侧向倒扣,如果直接用滑块脱模,很容易拉断这些侧向倒扣,而且使产品变形。在大滑块内部设计了3组如图10所示的斜顶脱模机构。图10中导柱固定在定模中,导套、斜顶滑块以及斜顶通过螺钉固定在一起。该机构的驱动零件为大滑块,斜顶滑块通过压条跟大滑块构成滑动副连接,它们之间的倾角为16°,当滑块做侧向运动时,在导向零件的作用下,斜顶沿着导向零件的方向运动,实现抽芯。在加强筋较多部位的滑块内部设计了10组如图11所示的直顶脱模机构,当模具开模距离少于38 mm时,在延时挡块的作用下,内置的延时顶针通过顶块顶住产品,而大滑块在斜导柱及氮气弹簧的双重作用下,克服包紧力顺利脱模;当延时顶针脱离延时挡块后,直顶机构在弹簧的作用下与产品分离。在图1中的T1特征中加强筋深度到达30 mm,为了提高该处的散热冷却效果,在滑块的成型部位上镶拼了铍铜材料。

图10 滑块内置斜顶机构

图11 滑块内置直顶机构

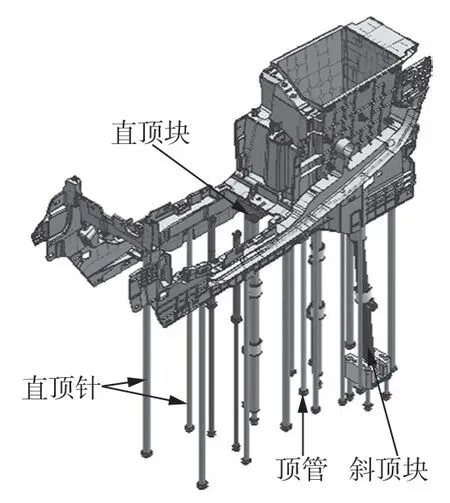

该模具采用“斜顶块+直顶块+顶杆+顶管”的组合推出机构,如图12所示,模具的直顶杆底部布置了调整块,可以调节直顶杆长度,以避免在配模时造成直顶杆的长度误差,从而避免造成直顶杆报废。开模后,顶杆固定板在模具上的4个顶出油缸的推动下,依靠推出机构顶出塑件;完成后同样在4个顶出油缸的推动下,沿着4根复位杆复位。

图12 推出机构

3.3 冷却系统的设计

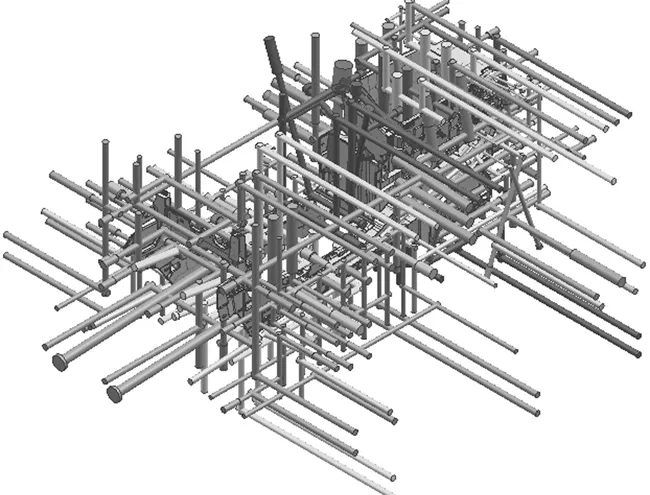

汽车仪表板下本体结构复杂,为提高生产效率,必须保证模具冷却均匀充分,温度均匀,防止塑件脱模后变形。模具的冷却系统如图13所示,模具定模镶块设计了5组水路,动模镶块设计了6组水路,4个滑块都有自己的独立回路,各个水路交叉布置,形成了纵横交错的“随形水路”。水路主要由直通式水管与隔片式水井组成。

图13 冷却系统

由于模具水路设计合理,冷却效果良好,采用了先进的顺序阀热流道浇注系统,成型周期控制在55 s以下,缩短了8%,塑件的尺寸精度达到了MT4级(GB/T 14486–2008),产品最大变形量由3.8 mm降为1.4 mm。

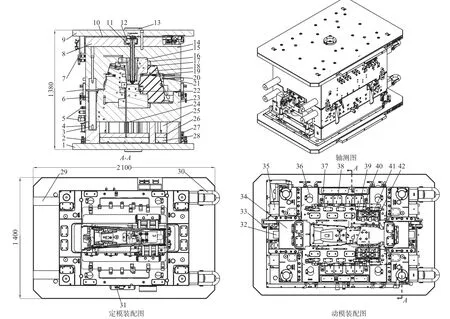

4 模具工作过程

汽车仪表板下本体的模具整体结构图如图14所示,采用3点顺序阀控制的热流道浇注系统,模具为1模1腔横向布局、四面四方向滑块抽芯、斜直顶组合推出的单分型面注射模,模具总体尺寸为2 100 mm×1 400 mm×1 380 mm。

图14 模具装配图

模具工作原理如下:模具合模后,将热流道接口7与温控箱相连,电磁阀31与注塑机控制单元的接口相连;待热流道温度加热到设定值后,塑料熔体通过料筒进入一级热流道,流向热流道板12,在顺序电磁阀的作用下,依次打开二级热流道12的阀针G3→G2→G1 (见图2),通过冷流道进入模具型腔;待熔体充满型腔,经保压、冷却、固化后,注塑机缓慢开模,两个大滑块18在四根斜导柱36的作用下,沿着精密导滑条37的方向运动;同时大滑块中的斜顶杆42沿着内导柱41的方向完成侧向倒扣的脱模,随着开模动作的继续进行,延时顶针19脱离延时挡块21的作用,跟着大滑块一起完成分型,快速开模到设定位置;接着方形抽芯油缸32推动小滑块34运动,碰到行程开关33后完成抽芯;紧接着顶针板28在4个顶出油缸35的作用下,推动顶出机构将产品和冷流道顶出,在机械手与吸盘的抓取下产品顺利脱模;最后,顶出油缸35带动顶针板28先行复位,抽芯油缸32推动小滑块34复位;注塑机合模,在斜导柱的作用下,所有机构恢复到开模前的状态,进入下一次的循环。

5 结语

(1)根据汽车仪表板下本体的结构和特征,成功设计了一副3点顺序阀控制的热流道系统大型注塑模具;冷却系统采用了组合的“直通式水管+隔片式水井”,成型周期缩短了8%,塑件的精度等级达到了MT4级(GB/T 14486–2008),产品最大变形量由3.8 mm降为1.4 mm。

(2)针对产品侧向滑块脱模时容易变形或破裂的问题,创新地设计了滑块内置斜顶机构与滑块内置直顶机构,解决了因侧向倒扣多导致的脱模困难的问题,以及侧向包紧力引起产品变形的问题。

(3)前期模具设计采用CAE分析,对产品的气穴位置、熔接线位置和翘曲变形等进行了预测,为模具的成功设计奠定了理论基础,模具试模一次成功,投产后模具运行平稳顺利,塑件尺寸和外观均达到了设计要求,说明模具结构先进合理,为类似结构提供了设计依据。