汽车B柱内饰板热流道大型精密注塑模设计

2022-05-20温煌英冯国树宋东阳杜海王靖魏海涛陈德根刘付国宇

温煌英,冯国树,宋东阳,杜海,王靖,魏海涛,陈德根,刘付国宇

(1.广东科技学院,广东东莞 523000; 2.广东华睿智连电子科技有限公司,广东东莞 523777;3.东莞市伟源五金有限公司,广东东莞 523000)

B柱又称中柱,是位于汽车前后门之间的立柱,它是车辆抵抗侧面撞击的重要力学结构件之一。B柱内饰板是用于包裹B柱的装饰板,其主要成型方法为注塑,B柱内饰板内部装载安全带等附加零件,需要有足够的强度,在刚度和韧性之间达到平衡,同时还要满足零件轻量化和整车减重要求[1]。笔者详细阐述B柱内饰板注塑模具的设计要点与经验技巧,为同类模具设计提供参考。

1 塑件结构分析

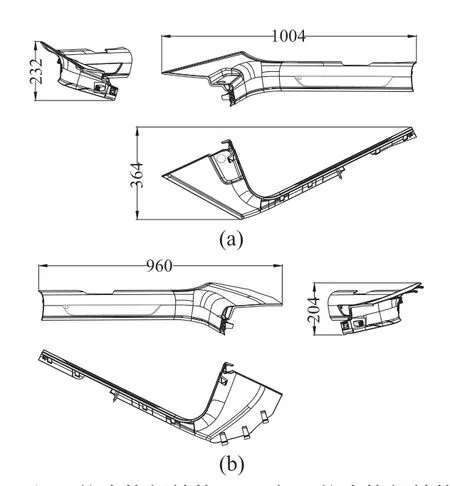

B柱内饰板分为左B柱内饰板和右B柱内饰板两件,前者最大外形尺寸为1 004 mm×364 mm×232 mm,后者最大外形尺寸为960 mm×377 mm×204 mm,平均厚度均为2.5 mm,属于大型薄壁塑件。其结构如图1a、图1b所示。

图1 塑件结构

B柱内饰板性能要求如下:①塑件外观面要求高,塑件分型面处不允许存在飞边、毛刺及错位夹线,防止刮伤内部其它零配件。②塑件为功能性结构件,塑件整体和卡扣位必须有足够的强度,塑件不能有明显的熔接痕、变形、收缩凹陷等缺陷。③塑件内部有斜螺丝柱和较多的斜异形孔,侧面有较多的卡扣位,既要保证这些结构顺利填充成型,又要保证其强度,同时也要顺利脱模[2]。

B柱内饰板主要是功能性结构件,一般都采用增韧改性聚丙烯(PP)材料作为原料进行注塑。PP熔点可达167℃,耐热,密度小(0.90 g/cm3)[3]。增韧改性PP材料属于高聚物,并且内部结构稳定,因此PP材料具有较高且稳定的力学性能,在一般情况下可以保持30 MPa的强度,远高于聚乙烯[4]。所以它不仅有装饰功能,还有吸收一定外界冲击力、防护车身、保护乘员安全的功能。

2 模具结构分析

B柱内饰板产品分为左右各一个,大小和形状不完全相同,其结构复杂,内部有斜螺丝柱和斜异形内孔,侧面有较多卡扣位。考虑到其外形为3D弧形曲面,产品填充难,冷却容易变形,结合CAE模流分析与技术讨论,确定模具采用一模两腔布置,使用简易三板模具结构,并采用两个顺序阀热喷嘴进胶而后转冷流道在产品侧面进胶的方式,这种热流道注塑方案,既可以保证产品同时填充进而保证成型质量的一致性,又可以保证前模T槽抽斜滑块机构的顺利工作,还可以提高生产效率[5]。模具最大外形尺寸为1 350 mm ×1 210 mm ×1 181 mm,模具总质量为9 750 kg,属于大型塑料注塑模具,其模具结构如图2所示。

图2 注塑模具装配图

3 模具脱模机构设计

左(右)B柱内饰板塑件一共有8类不同方向的倒扣,见图3a和图3b。

如图3a和图3b所示,分别采用8类脱模机构组成联合脱模系统[6],其分别为:(01)弹簧弹镶针脱模机构、(02)前模T槽抽斜滑块脱模机构、(03)斜导柱滑块+T槽间接斜抽芯脱模机构、(04)液压油缸直接斜抽芯脱模机构、(05)液压油缸+T槽间接斜抽芯脱模机构、(06)液压油缸间接抽镶针脱模机构、(07)液压油缸直接滑块抽芯脱模机构、(08)斜顶脱模机构。

图3 B柱内饰板扣位结构及对应的脱模机构

3.1 弹簧弹镶针脱模机构设计

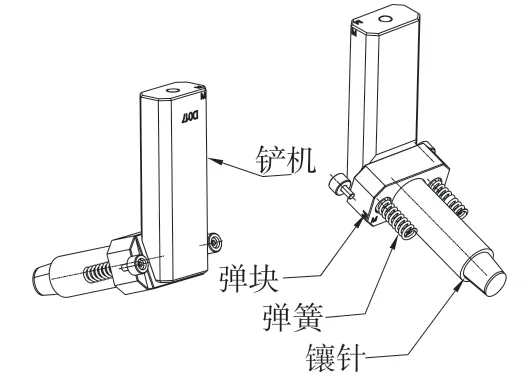

弹簧弹镶针脱模机构如图4所示,采用弹块作为载体来固定镶针,由铲机提供锁紧力,开模以后由弹簧提供弹出的开模动力。

图4 弹簧弹镶针脱模机构

3.2 前模T槽抽斜滑块脱模机构设计

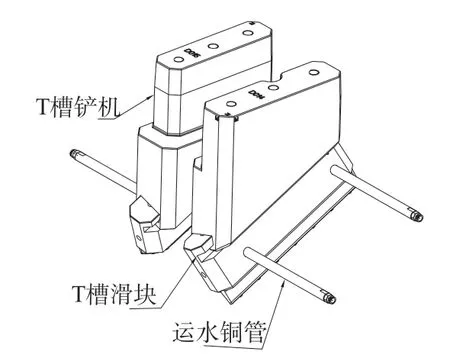

前模T槽抽斜滑块脱模机构如图5所示,采用整体式T槽滑块作为型腔的一部分和滑块载体,开合模具都由T槽铲机提供开模动力和锁紧力。

图5 前模T槽抽斜滑块脱模机构

3.3 斜导柱滑块+T槽间接斜抽芯脱模机构设计

斜导柱滑块+T槽间接斜抽芯脱模机构如图6所示,采用间接抽芯脱模方式。T槽滑块1是型腔的一部分,T槽滑块2是T槽滑块1载体;开模时通过斜导柱提供动力,直接带动滑块座,再间接带动T槽滑块1和T槽滑块2实现脱模功能。限位柱起到为滑块座定位的作用。

图6 斜导柱滑块+T槽间接斜抽芯脱模机构

3.4 液压油缸直接斜抽芯脱模机构设计

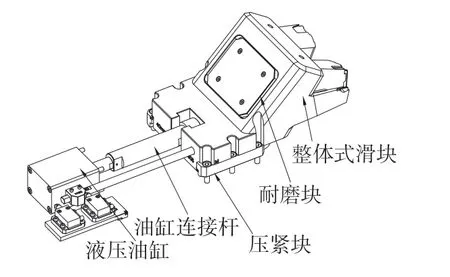

液压油缸直接斜抽芯脱模机构如图7所示,采用整体式滑块作为型腔的一部分,由液压油缸直接提供开模动力,经过油缸连接杆带动整体式滑块实现脱模动作。

图7 液压油缸直接斜抽芯脱模机构

3.5 液压油缸+T槽间接斜抽芯脱模机构设计

液压油缸+T槽间接斜抽芯脱模机构如图8所示,采用间接抽芯脱模方式。滑块固定在T槽滑块座1上;T槽滑块座1通过T型条固定在T槽滑块座2上;开模时通过液压油缸直接提供动力,间接带动滑块实现脱模功能。

图8 液压油缸+T槽间接斜抽芯脱模机构

3.6 液压油缸间接抽镶针脱模机构设计

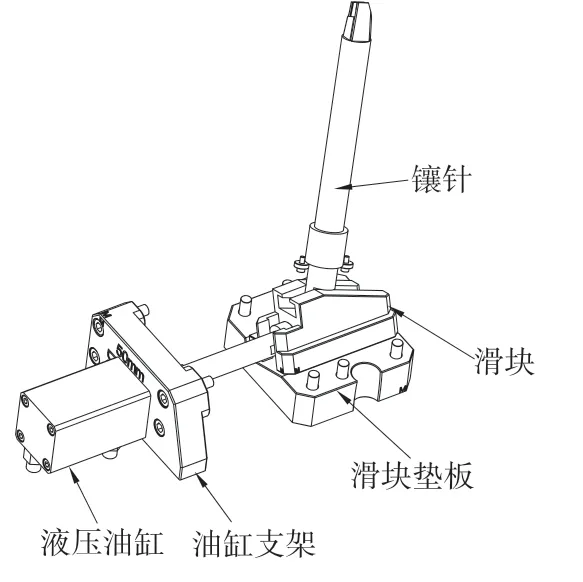

液压油缸间接抽镶针脱模机构如图9所示,采用间接抽芯脱模方式。镶针固定在滑块上;滑块垫板保证滑块可以顺畅运动;开模时通过液压油缸直接提供动力,直接带动滑块,再通过T槽带动镶针实现间接脱模功能。

图9 液压油缸间接抽镶针脱模机构

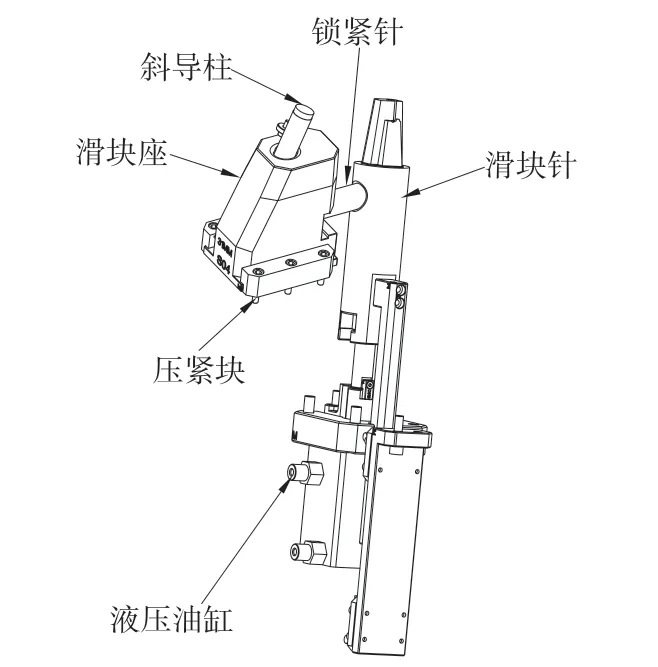

3.7 液压油缸直接滑块抽芯脱模机构设计

液压油缸直接滑块抽芯脱模机构如图10所示,采用直接抽芯脱模方式。开模时,液压油缸直接带动滑块针实现抽芯脱模;合模时,液压油缸直接带动滑块针实现复位;斜导柱带动滑块座,间接带动锁紧针对滑块针进行锁紧,防止注塑时滑块针发生退位。

图10 液压油缸直接滑块抽芯脱模机构

3.8 斜顶脱模机构设计

斜顶脱模机构如图11所示,部分内部扣位采用斜顶直接脱模方式。开模顶出时,斜顶座推动斜顶杆,进而推动斜顶进行脱模动作。设计的斜顶脱模机构结构简单、工作效率高。

图11 斜顶脱模机构

4 模芯部分设计

B柱内饰板成型零件为3D弧形曲面形状,设计分型面时需采用仿形延伸面和扫掠网格的方法,以保证3D弧形曲面的分型面无缝连接和光滑连接,且无尖角结构以及不易磨损和崩裂等。模具定模和动模之间采用5°的插穿角度,以防止模具插伤和碰穿;为保证定、动模合模精度,在对插面和合模受力面设置加硬平衡块。除密封面以外的分型面都保留1 mm的避空位,减少模具装配面的加工和配模时间,提高分型面的密封性[7]。

在满足模具使用寿命及保证零件加工可行性的情况下,确定动、定模芯采用整体式结构,模芯和模板一体成型。选用无预加硬的模具钢材738,防止出现整体式结构硬度过高导致易开裂的现象,同时节省成本。

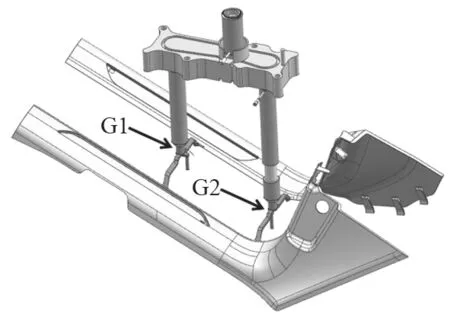

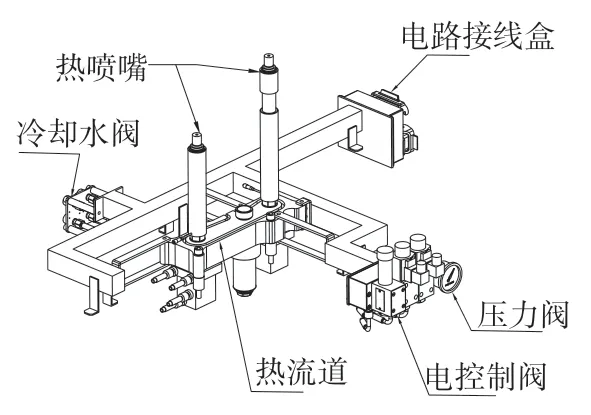

5 浇注系统设计

B柱内饰板模具采用“热流道+冷流道+侧浇口”的浇注方式,在两个模腔中间的分型面上设计2个顺序阀热喷嘴,在产品一侧设置2个凸台圆位,做热流道转冷流道侧进胶[8]。2个顺序阀热喷嘴协同进胶,防止塑料熔体在流动过程中冷凝,生产时调整2个浇口参数以保证平衡熔体同时进胶,减少熔体热损失和熔接痕,以保证塑件成型质量[9]。2个热喷嘴的位置(G1,G2)如图12所示,热流道浇注系统的组成如图13所示。

图12 热喷嘴位置

图13 热流道浇注系统

由于该模具分型面是比较复杂的3D弧形曲面,所以需设计圆凸小平台作进胶平面,来辅助热流道转冷流道进胶,方便加工、配模和生产成型。模具一模两腔,两个产品之间的分型面应有足够的空间用于设计2个圆凸小平台的进料平面。将G1和G2两个顺序阀热喷嘴延伸到圆凸小平台来做热流道转冷流道。顺序阀热喷嘴在热膨胀的影响下会延伸、凸起,会与分型面发生碰撞和干涉,容易形成合模间隙和出现飞边,所以需在两个热喷嘴口对应的位置,设计Ø24×1.5 mm平面凹台以防止喷嘴和圆凸小平台之间干涉[10]。

6 冷却系统设计

B柱内饰板模具属于以功能性要求为主的模具,其外观要求高,为保证产品的形状和尺寸,使其具有良好的成型质量,同时为了防止产品变形,设计冷却水路时应考虑排布均匀和冷却充足,以保证水路有良好的温度平衡性,保证模具有较稳定的模温,从而使塑件冷却均匀[11]。

在定模处设计10组冷却水路。定模冷却水路均采用“直/斜通式水管+隔片式水井”的组合形式,冷却水路距离前模仁底面的高度为30~45 mm,水路孔径为11 mm,水井孔径为24 mm。每一条冷却水路的长度均保持在2~3.5 m,沿产品内形表面25~35 mm的距离设置水井的深度[12]。

在动模处设计12组冷却水路。动模冷却水路采用“直通式水管+隔片式水井”的组合形式,冷却水路距离后模仁底面的高度为30~45 mm,水路孔径为11 mm,水井孔径为24 mm。沿产品内形表面25~35 mm的距离设置水井的深度。同时对于部分较短的直通水路,采用外部连接软管的连接方式,以减少接水管数量。

由于模具采用贴近型腔的随形水路冷却系统,成型周期由85~95 s减少到70~75 s,成型塑件变形量由0.75 mm下降到0.3 mm,精度达到MT3(GB/T14486-2008)。

7 排气系统设计

B柱内饰板模具型腔体积较大,为了在极短的时间排除内部气体,避免型腔局部困气,防止排气不良造成困气、烧焦等成型缺陷。除了产品分模面的间隙被动排气以外,专门设计排气系统来保证气体排除,使得熔体流动顺畅并保证产品成型的质量。排气槽宽度设计为8~10 mm,深度为0.03 mm,直接把气体排到R角避空的位置,再由R角避空的位置排到模具外面[13]。

8 模具导向定位系统设计

为保证B柱内饰板注塑模具有良好的导向精度和较高的模具寿命,设计相应的导向定位系统。针对定模芯和动模芯之间的定位,在分型面外围的四周插穿面处均设计了5°的定位斜面,以保证整体式动定模板的合模紧密性,避免发生错位,如图14所示。针对定模板和动模板之间的定位,设计采用4根Ø70 mm×600 mm的圆形高精度导柱,配4个Ø70 mm×90 mm的圆形高精度导套,来保证模具合模的导向运动工作。顶针板设计采用4根Ø50 mm×400 mm圆形高精度的推杆板导柱来导向和定位,用于保证顶针板的正常运动工作[14–15]。

图14 B柱内饰板模具立体图

9 模具工作过程

B柱内饰板模具工作过程如下:

(1)注塑。如图2、图12、图13所示,塑料熔体通过注塑机喷嘴,进入热流道板内的保温流道,再经过热喷嘴3,从圆凸小平台转换到冷流道,再由侧浇口进入模具型腔填充成型。相对恒温的塑料熔体充满型腔后,经保压、冷却和固化,准备开模。

(2)开模。如图2所示,开模时,扣机14控制面板4、前模板5、后模板20依次进行开模。先拉开面板4和前模板5,同时带动T槽块13启动前模T槽抽斜滑块脱模机构抽芯。然后扣机14再拉开前模板5和后模板20,同时导柱斜抽芯12带动滑块抽芯。最后,油缸带动其它滑块进行开模抽芯。

(3)顶出。如图2、图11所示,注塑机的顶棍推动顶针面板7和顶针底板8进行顶出动作,间接推动斜推杆15顶出成型的塑件脱模,推出距离为180 mm。

(4)合模(复位)。如图2、图11所示,取出塑件以后,注塑机合模,在扣机14控制下,面板4、前模板5、后模板20按顺序合模;油缸推动滑块复位;注塑机回针推动顶针面板7和顶针底板8,间接拉动斜推杆15顶出复位,距离为180 mm,等待下一次注塑循环。

10 结语

B柱内饰板塑件外形尺寸较大,3D弧形曲面比较复杂,内部有斜螺丝柱和较多的斜异形内孔,侧面有较多卡扣位,模具结构相对复杂。模具设计采用一模两腔的布局,提高生产效率;采用热流道成型和多种联合脱模机构来保证模具的顺利工作。整体模具布局合理、多种联合脱模机构设计合理、实用,保证各个零件的运动顺畅和安全。常见的一模两腔的汽车B柱内饰板塑件模具的成型周期为85~95 s,经过模具优化和改进水路排布后,模具可以快速均匀冷却,将生产周期时间减少为70~75 s,成型塑件变形量由0.75 mm下降到0.3 mm,精度达到MT3 (GB/T 14486–2008)。采用B柱内饰板塑件注塑模具进行塑件成型时,熔体温度参数、模具温度参数和注塑调机参数均设计合理,注塑生产的塑件尺寸精度高、品质稳定,该模具设计可以有效提高B柱内饰板塑件的生产效率和经济效益。