基于混合算法的采煤机故障诊断与预测系统设计应用*

2022-05-20李丹曦

李丹曦

(晋能控股煤业天安公司圣鑫煤业,山西 晋城 048000)

0 引 言

采煤机作为大型煤矿企业的主要大型复杂机械设备,其正常运转对企业安全高效生产至关重要。采煤机故障不但会影响企业的生产运行,更是会带来安全隐患,引发安全事故,对企业人身财产安全带来巨大威胁。现阶段,国内煤矿生产企业在机械设备信息监测方面仍然滞后。针对此现状,笔者进行了采煤机故障诊断与故障预测系统的设计方案探讨,通过对设备信息进行监测并及时处理,减少故障对企业生产的影响,提高企业安全性,提高企业经济效益。

1 采煤机结构及常见故障概述

采煤机是煤炭生产企业的主要核心设备,其主要功能为实现装煤与落煤。文中以双滚筒采煤机为研究对象,其外观图如图1所示。双滚筒采煤机主要由四部分组成,包括牵引部分、动力部分、截割部分以及其他部分。其中,动力装置为采煤机提供动力,使设备可以良好正常的传动;牵引装置是保证采煤机移动的主要部分,是煤炭运输的关键;截割装置的作用是刮落深层煤炭进入牵引装置,使煤炭运输出去;其他装置主要包括电气控制部件、采煤机底部托架、采煤机控制部件以及调斜油缸等,主要作用是辅助采煤机生产,保证设备科学高效运行。

图1 采煤机机械外观示意图

采煤机的故障通常发生在动力装置、液压装置以及机械部件部分。其中,动力装置部分的故障主要有摇臂升降障碍故障、瓦斯断电仪与传感器故障、先导回路难启动故障、端头站与遥控器失灵故障、电机和变频器损坏故障等;机械装置故障主要包括轴承处有噪声、轴承表面温度过高、齿面损坏、齿面损伤与胶合、齿面达到疲劳极限、弯曲达到疲劳极限与锯齿断裂等;液压装置故障主要包括牵引装置故障、液压牵引部位温度过高以及液压牵引部位有异响等。

2 采煤机故障诊断与预测系统设计方案

2.1 故障诊断与预测系统模块分析

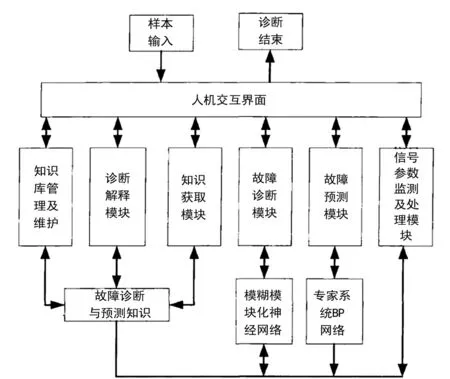

采煤机的故障诊断与预测系统设计可分为七部分,具体为设备故障诊断部分、设备信号处理与参数采集部分、设备故障预测部分、设备知识获取部分、设备知识库部分、设备解释部分以及设备用户界面部分。采煤机故障诊断与预测系统结构示意图如图2所示。采煤机故障诊断与预测系统的首先对采煤机在日常使用中最可能发生的故障进行知识分析,然后通过专家系统与模糊模块化BP神经网络集合的方法对采煤机故障的相关知识进行知识学习,使系统可快速准确识别采煤机故障信息达到预测与分析的目的。

图2 采煤机故障诊断与预测系统结构示意图

采煤机信号处理与参数采集部分主要作用是对采煤机工作过程中的实时信息参数进行采集,利用数据访问对象方法使系统采集到的数据与系统已建立完备的数据库连接起来;知识获取部分主要是将原有的采煤机故障信号进行BP神经网络学习,将学习后的数据存储于数据库,使系统在进行故障诊断与预测时可快速读取;故障预测与诊断部分主要是将有故障学习数据的数据库中的信息运用数据访问对象法进行提取,然后依据信息进行故障预测与判断;解释模块的主要作用是对故障预测与诊断模块得出的结果进行解释说明;知识库模块主要是实践知识与智能算法处理后的知识的储存位置;用户界面是对信息的显示模块。

2.2 故障诊断系统算法设计

故障诊断实际就是运用计算机对实际生产数据进行诊断与识别的过程。常用的智能算法有专家系统、神经网络以及模糊控制,三者各有优缺点。BP网络算法的非线性拟合能力较强大,对专家系统算法进行补充较为合适。但该算法对推理依据与过程无法解释,将任何推理与问题都转化为数字必定会造成信息的丢失,当数据不全面时神经网络系统就无法工作。专家系统由于需要不断接受新的知识与数据,再加上模糊控制系统,参数的变化与外界的干扰对系统判断分析的影响就较小,对于纯滞后、时变以及非线性系统控制较强。故将三种算法结合可互为补充。

文中的故障诊断采用模糊模块化BP网络算法,模糊模块化BP网络主要包括控制部分与规则部分。模糊模块化BP网络结构图如图3所示。该网络采用三层网络控制的方法进行信息处理,可使故障诊断系统对故障信息判断更加科学稳定精确。模糊模块化BP网络算法的实质是将FCM与自适应学习率BP网络俩种算法融合的方法。

图3 模糊模块化BP网络结构图

2.3 故障预测系统算法设计

采煤机故障预测系统作为采煤机故障诊断系统中的一部分,设备故障预测系统模型建立采用BP神经网络算法,运用该方法可使预测系统实现设备运行在线与离线预测两种功能。当故障预测系统发现设备在运行过程中的重要参数不在系统内数据设置的正常变化范围之内时,系统就会发出警报并提醒维修人员进行及时检修,使故障与事故发生的概率大大降低。文中的故障预测系统算法采用的是递推合成BP神经网络算法,故障预测系统网络训练流程如图4所示。递推合成BP神经网络算法将新算法将连接权引入到了输出层与输入层之间,同时Sigmoid函数也替换替换成了g(x)=x函数,再加上此设计使用三层网络结构,输入层与网络隐层的节点数都采用试算的方法决定,故该方法的预测精度更好,预测更为准确,性能优于传统的BP神经网络算法。

2.4 专家系统应用

专家系统实质上就是运用计算机对人类的专家思维进行模拟的方法,通过在专家系统中储存大量的实践经验与专家知识,经过智能技术的强大运算功能,对不同情况的问题数据进行判断与推理,再通过模拟专家决策的模式,从而对复杂问题进行处理与判断。专家系统结构图如图5所示。专家系统的建立最主要的步骤就是对知识库的建立,知识库内容的好坏对专家系统的优劣影响巨大。

图4 递推合成BP神经网络算法网络训练流程图

图5 专家系统结构示意图

此设计的知识库采用基于关系数据库的知识库,开发过程主要分为三步:第一步为数据结构的完善,运用二维表的方法将各类故障的原始数据与经相关计算以及处理后的数据储存起来。第二步为规范处理数据,使数据得以精简,没有冗余,使数据库相对较为完整,使系统可以随时调用数据。第三步为对规范处理后的数据进行运算处理,保证系统随时调用,保证系统运行效率。

3 系统测试

启动采煤机故障诊断与预测系统,选择诊断对象以及智能算法,输入各类节点数目以及样本数目,将故障样本进行读取并进行智能算法训练后即可进行故障诊断与预测。随机选择采煤机的牵引系统进行故障预测,算法选择递推合成BP网络算法,选择完毕并确认后即可得如图6的预测界面,由此可知,故障诊断与预测系统运行正常。与传统的采煤机故障诊断与预测系统相比,故障诊断与预测功能更为全面,系统可准确判断故障原因,预测数据也更为详细。运用采煤机故障诊断与预测系统对200个测试样本进行故障诊断,经记录分析其诊断正确率为100%,故障诊断准确,符合采煤机故障诊断与预测系统的设计要求。

图6 牵引系统参数预测界面

4 结 论

采煤机作为煤炭企业生产的主要机电设备,其工作环境恶劣、结构复杂、故障隐蔽,是煤炭企业设备管理的重点对象。传统的采煤机故障诊断与预测系统技术相对较为落后,故障诊断与预测还存在误报现象。针对这一问题,对采煤机故障诊断与预测系统进行针对性设计分析,通过研究得出了以下结果:

(1)采用专家系统、神经网络以及模糊控制三种算法结合的方法对采煤机故障诊断与预测系统进行设计分析可提高系统故障诊断与预测准确率。

(2)按上述方法进行系统设计并进行实际测试后发现,200个故障测试样本测试中准确率为100%,符合故障诊断与预测系统设计要求。