煤矿综采工作面自动化系统设计应用*

2022-05-20仝亚华

仝亚华

(西山煤电集团有限责任公司镇城底矿,山西 太原 030000)

0 引 言

煤炭作为我国的基础能源,是支撑我国工业化发展的重要保证。传统机械化采煤使得工作面环境差,作业人员多、矿井生产安全难以保障,极大地限制了煤矿开采效率及综采设备效能,自动化工作面的应用是目前发展重点方向 。现阶段国内外许多大型煤矿均已转型为自动化采煤,且未来煤矿开采的趋势向智能化、自动化的方向发展,实现工作面“人少则安,无人则安”安全理念更是煤炭行业发展的目标[3-4]。笔者以镇城底矿为研究背景,结合实际需求,对综采工作面自动化系统的设计应用进行分析总结,为综采自动化技术的应用及推广提供一定的参考[1]。

1 矿井概况及现状

镇城底矿位于山西省古交市西北处,矿井田占地面积约 16.63 km2,矿井西北走向 6.6 km,南北走向平均宽度约为3.6 km,镇城底矿年设计生产能力为 190 万吨,现主要开采太原组8#、10#煤层,局部简单偏中等,煤层平均厚度分别为3.95、3.62 m。22618工作面位于该矿南五盘区。传统工作面工作效率低、安全保障性差。目前我国许多大型矿山均已经转型成为自动化矿井,为顺应时代的进步及提升矿井开采效率,镇城底矿需利用科技创新提升综采面的自动化程度,从而保证企业经济效益。此设计将进风顺槽、辅运大巷布置在同一水平,同时作为进风、行人通道和运输,破碎机、转载机、皮带机布置于进风顺槽,在辅助进风布置设备列车,回风顺槽同样与辅运大巷处于同一水平,承担运料、回风、行人任务。

2 自动化工作面系统设计方案

综采工作面自动化系统是一种综合计算机、机电一体、自动控制等机械化技术于一身的综合机械化运行系统,加强自动化综采工作面的设计分析研究,通过采煤机实时定位、视频监控及供配液等提升工作面集约化管理,在保障安全的基础上,实现降低劳动强度及成本管控目标。

2.1 电液控制系统组成

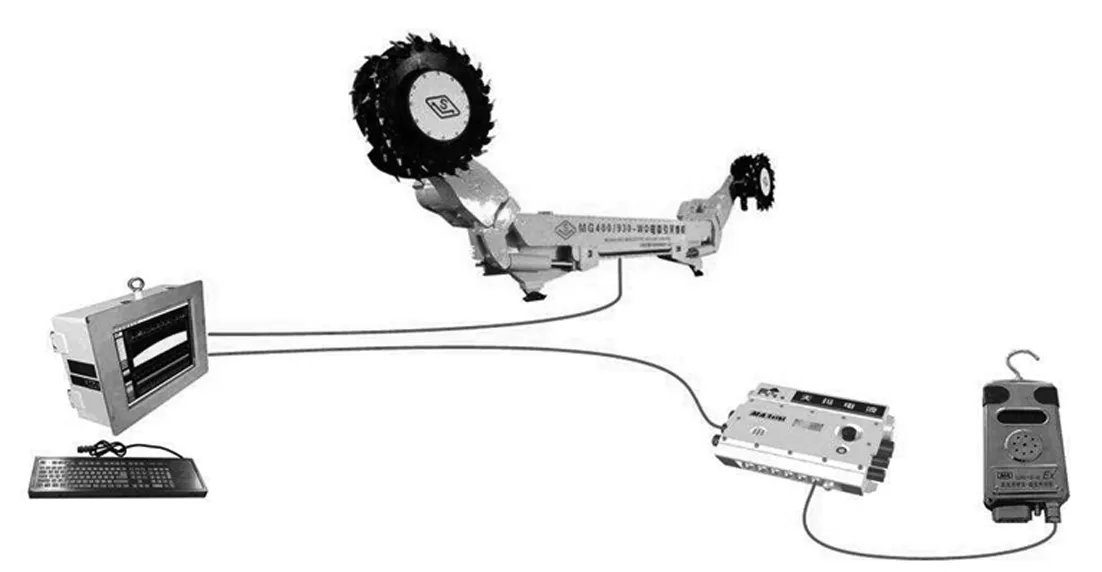

镇城底矿22618工作面采用SAC电液控制系统对工作面液压支架进行控制,电液系统主要由压力传感器、行程传感器、支架控制器、电液换向阀、电源箱等组成,通过监控系统与显示装置进行连接,实时反应液压支架整体工作情况。在每台液压支架上配合支架控制器,通过顺序连接形成液压支架将整体信号网络网,通过数据信号传输,将工作面整体矿压信息进行集中汇总,进行集中监控。工作面电液控制系统配置连接图如图1所示。

图1 工作面电液控制系统配置连接图

设定的SAC液压控制系统可以实现工作面的液压支架参数修改,支架立柱与推移行程的显示与监测,同时对采煤机的行走位置进行监测,计算工作面推进距离等工作,最为重要的是实现液压支架数据与采煤机数据的交互,从而实现综采面自动化控制。

2.2 采煤机自动化控制

综采面选用新型CAN总线系统采煤机,采煤机支持多种外接接口如485现场总线、CAN现场总线等,同时通过多线协议达到控制精度。通过采用CAN总线可以有效的提升采煤机的实时性及运行稳定性,提升采煤机数据的传输速度及数据处理速度,通过ifix组态编程对其进行集中控制。CAN总线系统具有可以避免由于工作面与顺槽位置较远及工作面环境恶劣等特点,通过载波通讯提升通讯稳定性,同时总线系统包含自动割煤及回采三角煤功能,通过对不同运行程序的切换,达到中部、两端端头的全自动化割煤任务。

采煤机实时监控系统,采用快速通讯网络及稳定工作环网进行传输,通过编写远程监控程序及组态化画面设计,达到工作面设备的在线远程监控。通过对现场环境、作业环境、运行状态等进行实时显示,为管理人员提供决策依据。通过动力载波技术将监测数据传输至监控系统,实现地面及顺槽的远程控制。系统由隔爆计算机、视频客户端、组态客户端及操作台等组成,达到实时监控液压支架、采煤机运行视频画面的操作[2]。为了保证采煤机运行安全性,在采煤机的机尾布置瓦斯传感器,将瓦斯传感器的数据传输至顺槽监控主机,达到采煤机运行及瓦斯浓度监测的联动,采煤机牵引双速度及瓦斯浓度联动系统图如图2所示。

在综采工作面辅助运输巷布置列车设备,系统采用KTC101控制系统,控制系统为双系统控制,其中一套为皮带控制系统,另一套为工作面控制系统,两套系统通过KFD101-A智能终端进行耦合连接,双系统通过工业环网将系统数据实时传输至地面数据服务器上,通过ifix进行组态编程,实现一键启停控制。工作面控制系统在转载机机头位置布置KTC101-IC扩音器,用于控制破碎机及转载机,同时每沿工作面走向15 m间隔位置布置KTK101-1电话,电话间用25 m的电缆进行连接,在末端电话位置安装终端。皮带控制系统在沿线位置布置本质安全型闭锁开关及KTK101-2-HA组合扩音器,同时在皮带机头布置KJS101-8(12)下机位,保护机头检测。

图2 采煤机牵引双速度及瓦斯浓度联动系统图

2.3 视频监控系统

视频系统是管理人员清楚检测采煤现场及运行设备管理的重要保证,通过在液压支架上部安装视频监控仪,将连接器与综合接入器进行相连,实时将工作面视频信号基于太网传输至顺槽监测中心计算机端,达到工作面工况的监测,同时浓度传感器同样将监测数据传输至顺槽监控中心端,完成数据的集中控制。工作面视频监控系统单元配置如图3所示。

图3 工作面视频监控系统单元配置如图

在实际工作工程中,发现工作面压力机流量不足,需要调节乳化液泵的数量,为满足生产需求,最终确定,通过供液泵直接输送至液箱,通过加压后输送至工作面,泵站装有乳化箱、水箱、软化水净化装置,泵站设备通过PLC控制系统进行控制,实现自动化控制。

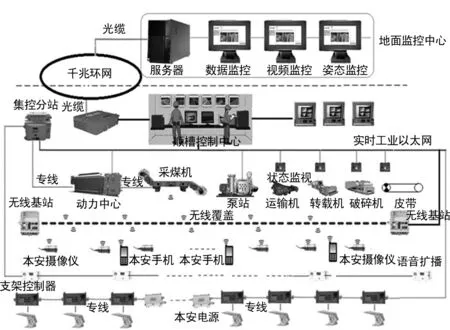

在完成分部设计后,设计一款语音通讯系统,用于覆盖整个工作现场,通过语音播报功能,对任何操作信息和报警信息进行反馈,并由机载显示屏进行显示,通过工业环网与各区域间的通信连接,实现集中控制,统一调度的目的。如图4所示。

图4 语音通讯系统

3 应用分析

对综采面自动化控制系统进行应用研究,发现设计的自动化控制系统达到如下成果:①液压支架支护质量明显提升,瓦斯及滚帮现象得到有效控制;②液压支架实现电液控制,监控系统可实时显示液压支架支撑力,保证了支护质量;③实现运输系统、支架及工作面的三集中控制,提升工作效率;④顶板压力实时显示,为矿压控制提供一定的依据;⑤提升了工作面自动化程度,减少工作面人员,提升了工作面人员安全程度,同时优化了工艺环节。在三个月的使用过程中,未有设备出现故障及大型零件更换,提升了设备运行效率[3]。自动化控制系统如图5所示。

自2020年10月1日至2021年3月底,22618工作面的产量为76.85万吨,其中材料费433.79万元,吨煤成本为5.93元/吨,比原工作面吨煤成本降低 4.08元/吨。同时经过设计的自动化综采面比普通综采面在此时间段内多生产22万吨煤,降低成本380余万元,自动化改造方案可行。

图5 自动化控制系统

4 结 语

以镇城底矿22618自动化工作面为研究背景,对工作面自动化进行设计应用实践,重点对工组面液压支架电液控制、采煤机自动化控制、运输系统集中控制、视频监控系统等进行应用分析,给出了综采工作面自动化控制设计方案,通过实践应用,可有效提升工作面自动化程度,减少工作面人员,提升了工作面人员安全性,为矿井自动化开采提供一定的参考。