基于PLC控制的白酒蒸馏监控系统设计*

2022-05-20卢森幸张浩强林彦伯罗相巧韦美良

卢森幸,张浩强,蔡 柳,林彦伯,罗相巧,韦美良,周 志

(河池学院,广西 宜州 546300)

0 引 言

白酒是中国特有的固态蒸馏酒,以富含淀粉质的粮谷类为原料,以酒曲为糖化发酵剂,采用固态发酵方式,经蒸馏、贮存和勾调而成的含酒精饮料[1]。随着社会经济和文化的发展,人们生活水平也得到显著提升,对白酒的品质追求提出了越来越高的要求。

提高白酒的品质、增加白酒的产量成为所有酿酒企业的一致目标。中国白酒企业在生产过程中还存在诸多待改善的问题,如多采用人工生产、依靠经验、标准不统一、劳动强度大、生产效率低、生产环境卫生条件较差、酿造过程管理比较粗放、能源消耗量大且浪费多等[2]。对于酿酒的核心过程——甑桶蒸馏,仍然采用人工装甑、馏酒[3]。白酒的自动化酿造研究相对落后,部分学者开展了单工艺环节或单体工艺设备的研究[4]。为了减轻工人劳动强度,提高白酒品质和产量,各个白酒生产企业在白酒生产工艺流程当中使用智能控制,自动化技术完成白酒的酿造。大量的机械化和计算机技术在线过程控制在白酒生产过程中得到广泛应用,很大程度上提高了白酒企业的生产竞争力。

笔者提出了基于PLC控制的白酒蒸馏监控系统设计方案。系统可以在线实时监测白酒蒸馏过程中的进气压力、管路压力、冷凝压力、冷凝温度和酒精度数等参数;通过用PLC程序控制变频器改变输出电压大小,用PLC程序控制电磁阀动作,使白酒酿造过程中的压力和温度变化范围满足工艺需求,使白酒蒸馏过程中具有最优的工艺参数,用自动化生产减轻劳动强度、节约电能、增产增效。

1 白酒蒸馏监控系统硬件结构设计

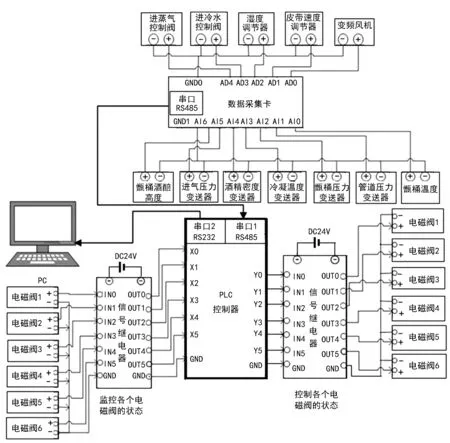

根据白酒生产过程的组成、特点及其控制要求,白酒蒸馏监控系统采用分布控制结构设计系统,即集散控制系统,设计原则是分散控制、集中操作、分组管理、分而自治、综合协调。系统从上到下分为综合信息管理级、计算机监管控制级和分散过程控制级3个控制级,如图1所示。

图1 白酒蒸馏监控系统原理框图

分散过程控制级是集散控制系统的基础,用于直接控制生产过程。它由各工作站组成,每个工作站分别完成数据采集,如现场温度、液位、重量、压力等参数,同时顺序控制或某一个被控制量的闭环控制等。分散过程控制级采集到的数据供计算机监管控制级调用,各工作站接收计算机监管控制级发送的信息,并以此完成相关的工作。白酒蒸馏监控系统生产现场主要用到的电气控制元件有进蒸汽控制阀、进冷水控制阀、温度调节器、皮带速度调节器、变频风机、压力变送器、温度变送器、电磁阀等,如图2所示。传感器可以采集到现场温度、液位、重量、压力等参数,将这些参数转变成电信号送给变送器,变送器再将接收到的电信号变成标准电信号,通常为4~20 mA,再送给主控室处理,主控室根据白酒酿造工艺要求会按PLC程序规定控制各电磁阀动作,完成白酒智能酿造。控制系统主要使用的硬件包括PLC、触摸屏、开关电源、液位计、流量计、按钮、中间继电器等元器件[5]。为了使白酒酿造在安全可行的环境当中进行,系统同时设置手动操作功能。

图2 分散过程控制级硬件连接图

计算机监管控制级完成生产过程监控和操作。该级根据综合信息管理级的技术要求和通过分散过程控制级获得的生产过程的数据,对分散过程控制级进行最优控制。该级能全面地反映各工作站的情况,提供充分的信息,本级操作员可以直接干预系统的运行。分散过程控制级和计算机监管控制级结构框图如图3所示。

综合信息管理级是整个系统的中枢。它根据计算机监管控制级提供的信息及生产任务的要求、编制全面反映整个系统工作情况的报表、审核控制方案、选择数学模型、制定最优控制策略,并对下一级下达命令。

图3 分散过程控制级和计算机监管控制级结构框图

酿酒企业的技术人员和管理人员可以通过企业内部建立的相应局域网络远程查看分散过程控制级各工作站的运行情况,进而动态掌握白酒生产车间的详细生产情况,并对白酒生产车间内的设备进行远程操作。根据管理需求,可以将综合信息管理级在广域网发布。

2 白酒蒸馏监控系统设计

2.1 PLC控制配料过程

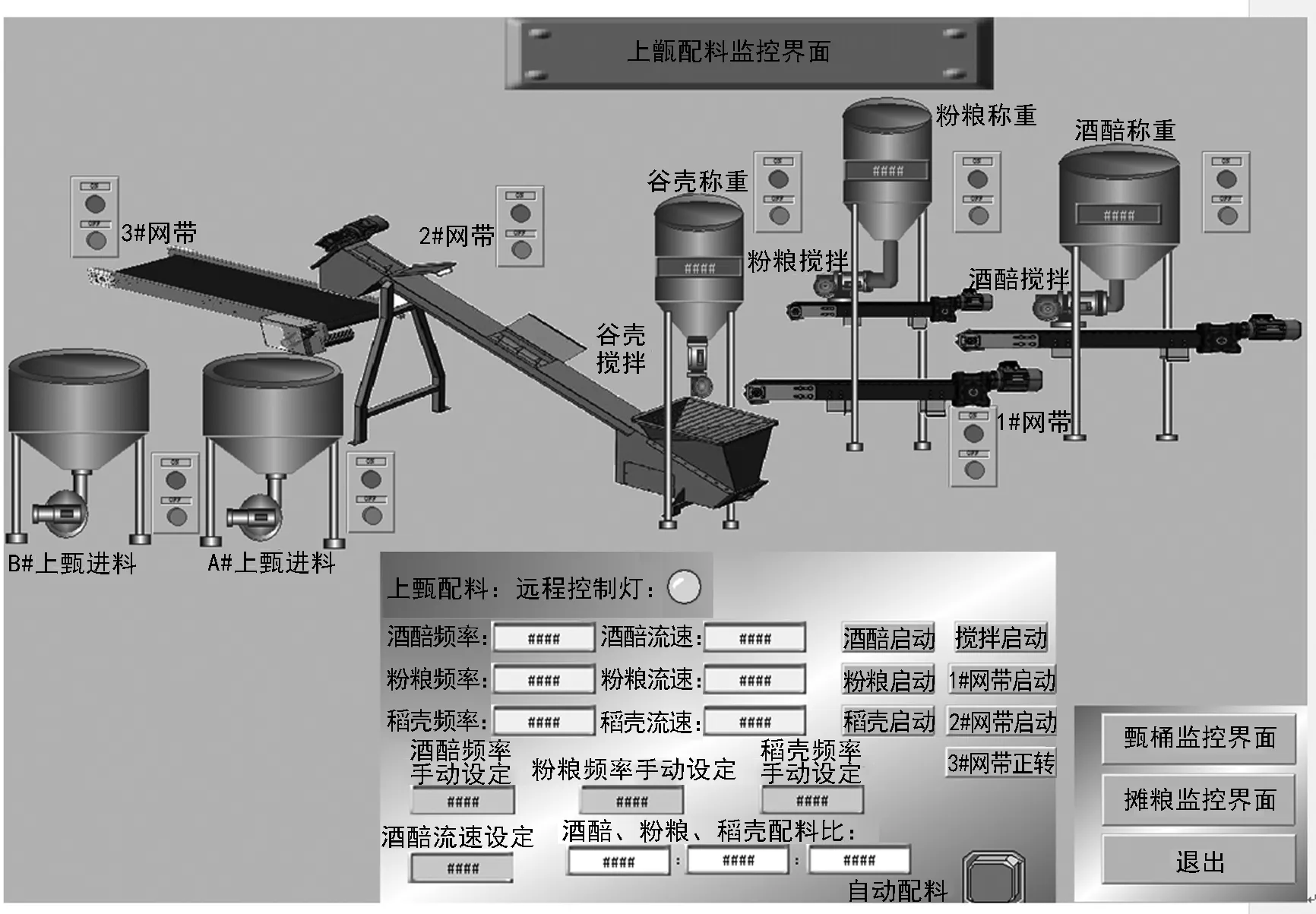

从图4上甑配料系统的监控界面中可以看出,根据酿酒技术人员设计好的工艺流程,最右侧的酒醅用重量传感器称重后,由2个传送带传送;粉粮用重量传感器称重后,由一个传送带传送;谷壳用重量传感器称重后,和酒醅、粉粮三者按比例混入到提升网带机中的传送带上的传送装置中。搅拌电机安装在传送带上的传送装置中,当酒醅、粉粮、谷壳在提升网带机上传送时,会被搅拌得更加均匀,使生产的白酒质量符合工艺配方的要求。

在上甑配料系统的组态界面中,可以设置酒醅出料电机、粉粮出料电机、谷壳出料电机的出料速度值,在测试酒醅、粉粮、谷壳称重重量时,可以使用手动状态进行单独启停来对称重重量进行控制。当在正常生产当中,所有网带电机进行自动控制,网带电机转速严格按照工艺配比要求进行设置,保证三种物料重量比符合工艺参数要求。当酒醅、粉粮、谷壳任意一个称重料仓的料不足时,或者当任意一个重量传感器损坏影响称重时,上甑配料系统会自动停止工作,保证进入提升网带机传送装置中的料不出现比例不符的现象,从而保证最终酿造出的白酒具有最佳品质。

图4 上甑配料系统的监控界面

2.2 三蒸馏甑白酒的差压蒸馏节能生产

“生香靠发酵,提香靠蒸馏”[6],蒸馏就是利用母糟中各液体组分挥发性的不同,用加热、汽化及冷凝的方法,将母糟中所含的乙醇及香味成分提取出来,并排除有害杂质的操作,俗称:“烤酒”。

蒸馏过程依据多年来总结经验所得到的酿酒工艺安排,通常分为三个阶段,开始阶段所得到的酒为酒头,酒的度数约为70°~80°,中间阶段所得到的酒为酒身,酒的度数约为50°~60°,后期阶段所得到的酒为酒尾,酒的度数约为40°~50°[7]。酒头的杂味很重,由于度数太高,喝了以后会感觉到非常的辣嘴,加上过量的醛类物质,对人的身体也有一定的伤害,所以白酒在酿造过程当中需要进行掐头。酒身是一锅酒当中口感最佳的部分,可供正常饮用,且水和酒精分子具有最完美的融合,在这一阶段的蒸馏中,需要进行稳火蒸馏,增加酒的香味,得到优质白酒。酒尾为浑浊的液体,口感非常的差,杂味也很大,不适合饮用,酿酒时要进行去尾,由于酒尾当中,含有较高沸点的物质,所以要用猛火才能蒸出。

此系统采用三蒸馏甑白酒的差压蒸馏节能生产方式,如图5所示。

图5 三蒸馏甑白酒的差压蒸馏节能生产

顶部的成熟醪被成熟醪预热器加热后,进入最左侧的常压蒸馏甑1,最左侧的常压蒸馏甑1通入较大流量的蒸汽,由成熟醪蒸出的酒汽进入常压甑再沸器进行冷却,酒汽冷却后再进入第一汽液分离器,第一汽液分离器底部的经过冷凝的酒汽进入常压甑成品冷却器,最后再进入常压甑酒箱。第一汽液分离器顶部的冷凝不够的酒汽通过成熟醪预热器对成熟醪进行加热,再经过常压甑冷凝器充分冷却,最后通过常压甑成品冷却器进入常压甑酒箱。

常压甑再沸器内的部分未冷却的高温蒸汽流动到左侧闪蒸罐,对左侧闪蒸罐内的工艺水进行加热,左侧闪蒸罐内产生的蒸汽给常压蒸馏甑2进行部分供热,常压蒸馏甑2同时通入较小流量的蒸汽进行供热。顶部的成熟醪被成熟醪预热器加热后,进入常压蒸馏甑2的右侧,由成熟醪蒸出的酒汽进入中间的负压甑再沸器进行冷却,酒汽冷却后再进入第二汽液分离器,第二汽液分离器底部的经过冷凝的酒汽进入右侧的常压甑成品冷却器,最后再进入右侧的常压甑酒箱。第二汽液分离器顶部的冷凝不够的酒汽通过右侧的常压甑冷凝器充分冷却,最后通过右侧的常压甑成品冷却器进入右侧的常压甑酒箱。

负压甑再沸器内的部分未冷却的高温蒸汽流动到右侧的闪蒸罐,对右侧闪蒸罐内的工艺水进行加热,右侧闪蒸罐内产生的蒸汽给最右侧的负压蒸馏甑进行供热,顶部的成熟醪被成熟醪预热器加热后,进入最右侧的负压蒸馏甑,由成熟醪蒸出的酒汽进入负压甑冷凝器,再进入第三汽液分离器,冷却的酒汽进入负压甑成品冷却器进行冷却,最后再进入负压甑酒箱。最右侧真空泵产生负压,促进高温蒸汽流动,也可以排除第三汽液分离器酒汽含量较低的部分高温尾汽。

供入较大蒸汽流量的左侧常压蒸馏甑,供入较小蒸汽流量和由左侧闪蒸罐内产生部分蒸汽流量的位于中间位置的常压蒸馏甑,不供入蒸汽流量、仅靠真空泵和右侧闪蒸罐供热的负压蒸馏甑,成熟醪经成熟醪预热器预热后用三个蒸馏甑进行蒸馏,达到能量耦合,降低能耗,节俭成本的目的。采用三蒸馏甑白酒的差压蒸馏节能生产白酒,白酒香气纯正、清雅,口味口感醇和,酒体丰满、谐调,余味爽净[8]。

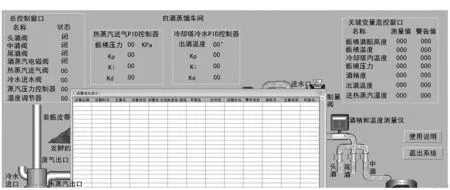

3 白酒蒸馏管理系统

白酒蒸馏管理系统使用的是组态王(KingView)软件,应用组态王构建白酒蒸馏监控系统,结合系统外围硬件,进行润粮水用量、加浆水用量、酒醅消耗量、粮食消耗量、粮醅比、流酒温度和曲用量等指标数据的收集、分析与统计,完成白酒蒸馏过程控制,将白酒蒸馏工艺流程实现图形化操作。根据白酒蒸馏过程进行细分,提供细分控制画面,模拟白酒蒸馏过程调节仪表和测量仪表显示、生产过程动态显示、实时显示使用状态和流量数据,实现友好的人机交互界面设计。

白酒蒸馏管理系统界面有二级菜单,第一级菜单有用户、现场监测、数据统计分析和事件日志。用户的子菜单有操作员和管理员,进入后可以进行登录、权限设置等操作。现场监测的子菜单有实时查寻和参数指标设置,实时查寻进入后可以完成常规查寻,也可以按条件查寻,参数指标设置可以进行监测参数的整定值设置,白酒蒸馏管理系统通过温度、气压、酒精浓度等现场传感器采集润粮水用量、加浆水用量、酒醅消耗量、粮食消耗量、粮醅比、流酒温度和曲用量等参数指标数据,实现现场数据实时查询与监控。系统通过RS232、RS485通讯方式把控制站、PC机、智能调节器和其它测控装置连接,把现场控制和远程控制连接起来,实现现场-远程双控。系统应用组态王的网络发布控件进行Web发布,从而实现远程监控。数据统计分析的子菜单有趋势曲线、棒图和数据库,系统以三种不同形式表达数据统计分析,管理者可以直观的进行数据统计与分析,轻松获得统计和分析结果,白酒蒸馏系统通过对生产状况的参数进行分析与设置,完成每甑润粮水用量、加浆水用量、酒醅消耗量、粮食消耗量和用曲量等指标的实时消耗量和累计消耗数据的在线和追溯性查询、分析、统计操作。事件日志的子菜单有日志、月日志、年日志,方便查寻和统计不同时间段的事件。图6是白酒蒸馏车间组态王(KingView)界面,由总控制窗口、热蒸汽进气PID控制器、冷却塔冷水PID控制器、关键变量监控窗口组成,实现了白酒装甑过程中蒸汽与冷凝水的自动控制及其远程监控。

图6 白酒蒸馏车间组态王界面

4 总 结

中国白酒酿造工艺过程粗话,劳动强度大,随着社会科技的发展,中国传统白酒必须融入现代科技,走新型工业化和自动化道路。此顶研究重点分别对白酒蒸馏监控系统硬件结构、PLC控制配料过程、三蒸馏甑白酒的差压蒸馏节能生产工艺流程进行了设计,最后对白酒蒸馏管理系统界面运行进行了介绍,实现了白酒生产过程的自动控制和远程监控,提高白酒生产效率,降低了生产成本。