交通信号控制机老化设备优化设计*

2022-05-20施桢蓉

施桢蓉,范 永,石 磊

(中国船舶集团有限公司第七一六研究所,江苏 连云港 222000)

0 引 言

随着社会经济的发展,城市化进程加快,汽车保有量迅速增长,智能交通发展迅速。作为交通信号控制的核心硬件产品,交通信号控制机产量快速增加。据赛文研究院发布的《2021年中国道路交通信号机市场研究报告》显示,2020年交通信号控制系统与设备市场规模为112.2亿[1]。为满足市场需要,需不断提高道路交通信号控制机的生产能力。

电子产品在初期使用中可能集中出现工艺、设计及材料等方面的缺陷引起的早期失效,国内或国外很多标准规定电子电器检测中必须进行功能测试和老化测试,以发现产品中存在的问题。老化测试中收集到的产品故障统计结果还可用于估算产品的使用寿命、改进产品的设计和制造[2-3]。

某型号交通信号控制机完成生产后,需进行240 h的带载老化试验[4]。以往的方式是利用烛型白炽灯作为负载进行老化,存在如下缺点:搬运工作量大、老化时占用空间大、测试时重复工作多耗时长、整个过程耗能高。为满足不断提高的产量,需开发一款多台信号机同时老化、逐台功能测试、多种型号兼容的老化测试设备,可对信号机进行集中老化测试。

笔者提出了一种老化测试设备,包含了一种适配信号机控制主机形状和尺寸的钣金机柜、交换机和外部计算机。机柜能够容纳多台信号机主机和负载(电阻)进行老化,还能够感应柜内温度并自动调节。交换机和外部计算机进行数据交换,完成功能测试。

1 老化设备设计

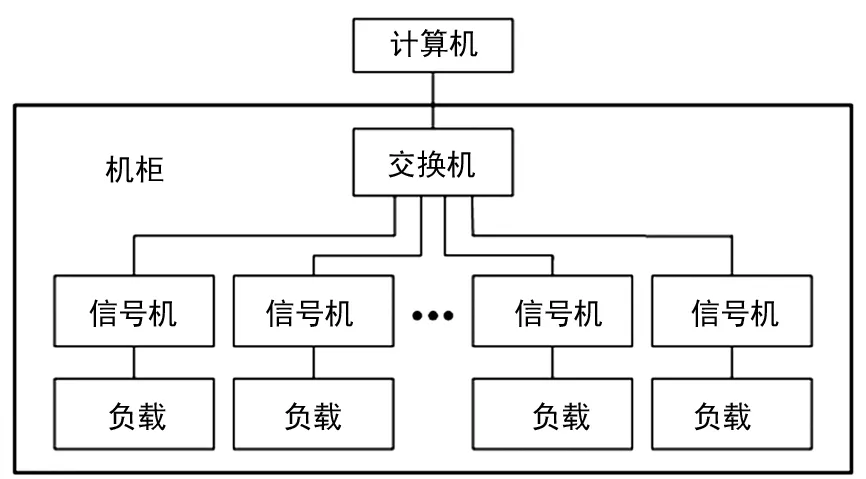

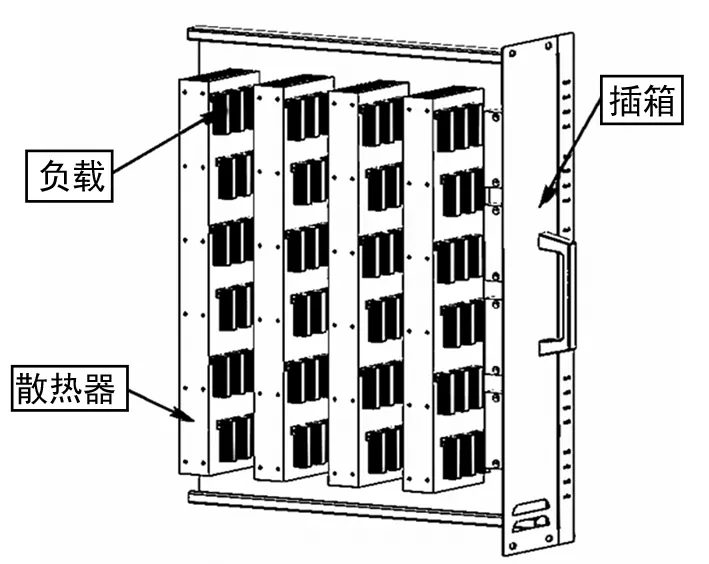

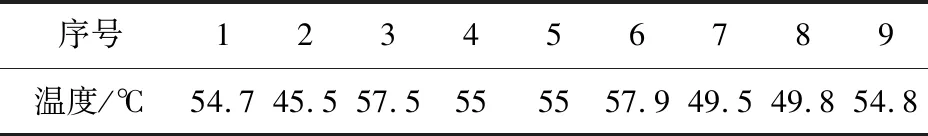

老化设备包含:机柜、交换机(交换机放置于机柜内部)和计算机。机柜内有负载、风扇、感应测温器件。图1为老化设备组成示意图。

1.1 冷却方式选择

假设老化车间环境温度为20 ℃,机柜内负载工作温度不超过85 ℃。

图1 老化设备

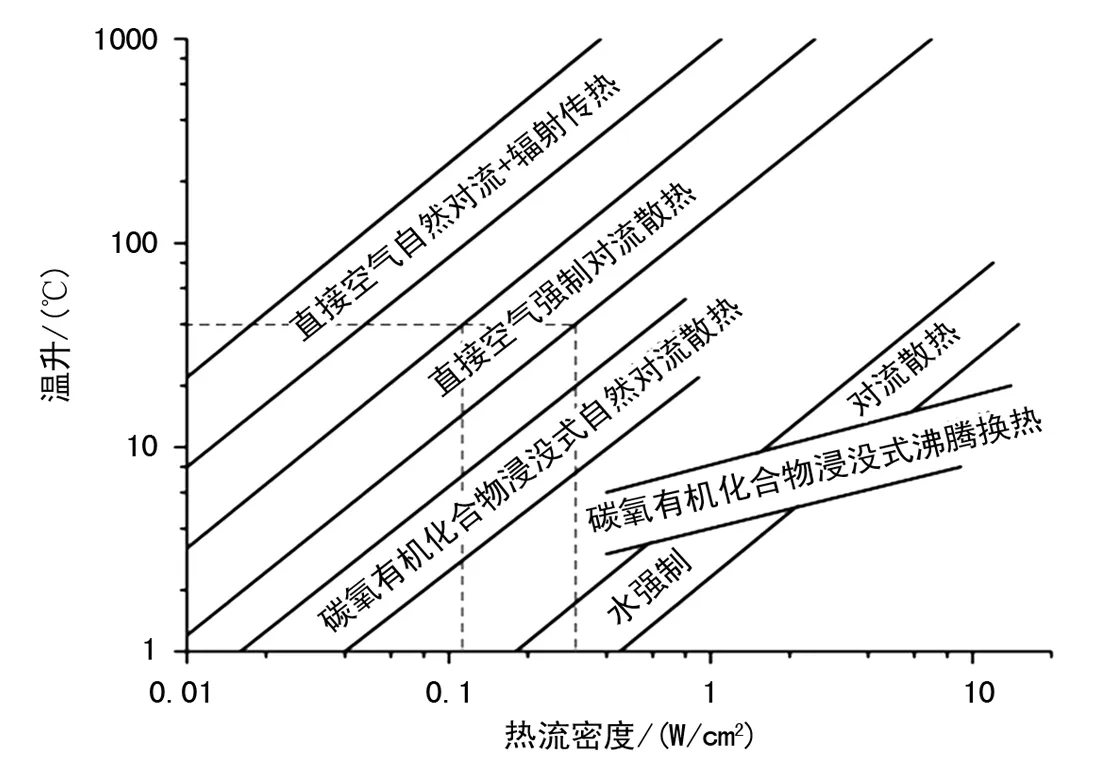

设备工作时,电阻负载产生的热量通过负载单元的散热片散发,在机柜内部形成热对流,并最终通过机柜外壁与外部空气的自然对流散热。通过计算柜内与外界空气对流散热的热流密度可以分析机柜整体的散热情况。机柜内部负载总发热功率为2 880 W,负载所处机箱与空气的总热交换面积约为9 000 cm2。由此计算得可得机柜热稳态下与外界空气对流散热的热流密度为0.32 W/cm2。根据散热方式和热流密度[5],从图2可以看出,散热方式可以选择直接空气强制对流散热、碳氧有机化合物浸没式自然对流散热或水强制对流散热。结合经济成本,现选择直接空气强制对流散热,即强迫风冷。

图2 热流密度与散热方式

1.2 风机风量及安装方式确定

根据热平衡方程:

(1)

式中:L为强迫风冷系统所需风量,m3/s;Q为被冷却设备的总热工耗,W;ρ为空气密度,m3/kg;C为空气比热容,J/(kg℃);Δt为温升,℃,一般为10~15 ℃。

将Q=2880 W,C=1000 J/(kg℃),Δt=10 ℃,ρ=1.1 m3/kg,通过计算可以得到所需的风量为0.26 m3/s。

在前期估算过程中发现,使用单台风机无法满足散热要求,因此需要使用多台风机联合进行工作,通常多台风机可以通过串联或并联的方式进行联合工作。串联工作的特点是工作风量基本不变或略微增加,但是风压倍增,适用于风阻较大的场合。并联工作的特点是风压略微增加而风量倍增,其优点是气流分部均衡,但效率较低[6-7]。由于柜体体积较大,且存在缝隙,若使用串联工作的方式,必然会出现气流分布不均的现象。本文在前期仿真对两种风机工作方式进行了对比,发现使用串联工作的方式时,老化架内部气流分布很不均匀,导致部分区域的温升远大于其他区域,无法满足散热要求;而使用并联工作的方式可以改善气流分布,使老化架内部各处的散热更加均匀。

1.3 风道阻力特性及风机规格确定

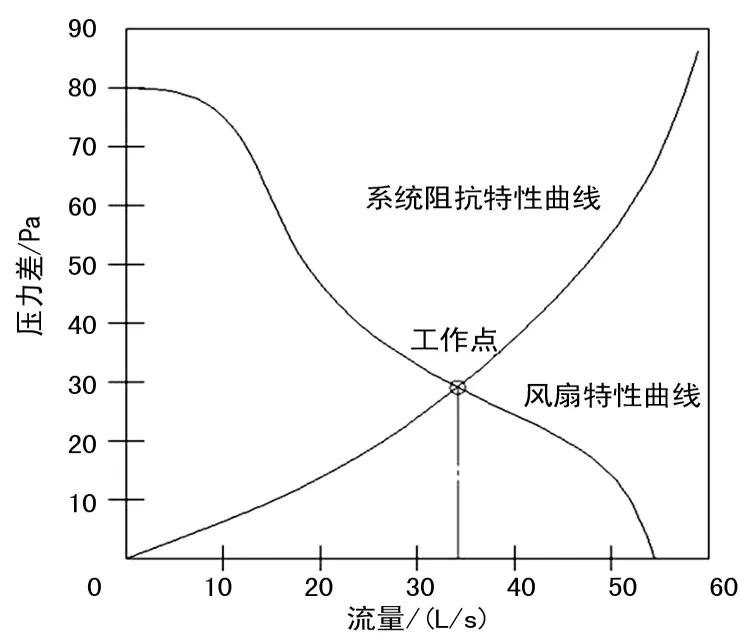

按确定工作点的方法,把风道阻抗特性曲线与风扇的静压曲线绘制在一张图上,其交点就是风机的工作点[8],如图3所示。

图3 风扇工作点

对于轴流风扇而言,最佳的风扇工作点位于风扇特性曲线的右侧1/3处。所以,风扇的最大流量约为系统所需流量的1.5倍左右[9]。通过计算,系统所需风量应大于1 400 m3/h。

综上所述,选取风扇为林克韦尔LK324.230-D,功率160 W,通过滤网风量800 m3/h,自由吹风1 200 m3/h。将3台风机分别安装在上中下三层的老化负载处作为鼓风机,并于老化架顶部设置2台抽风风扇。

1.4 详细结构设计

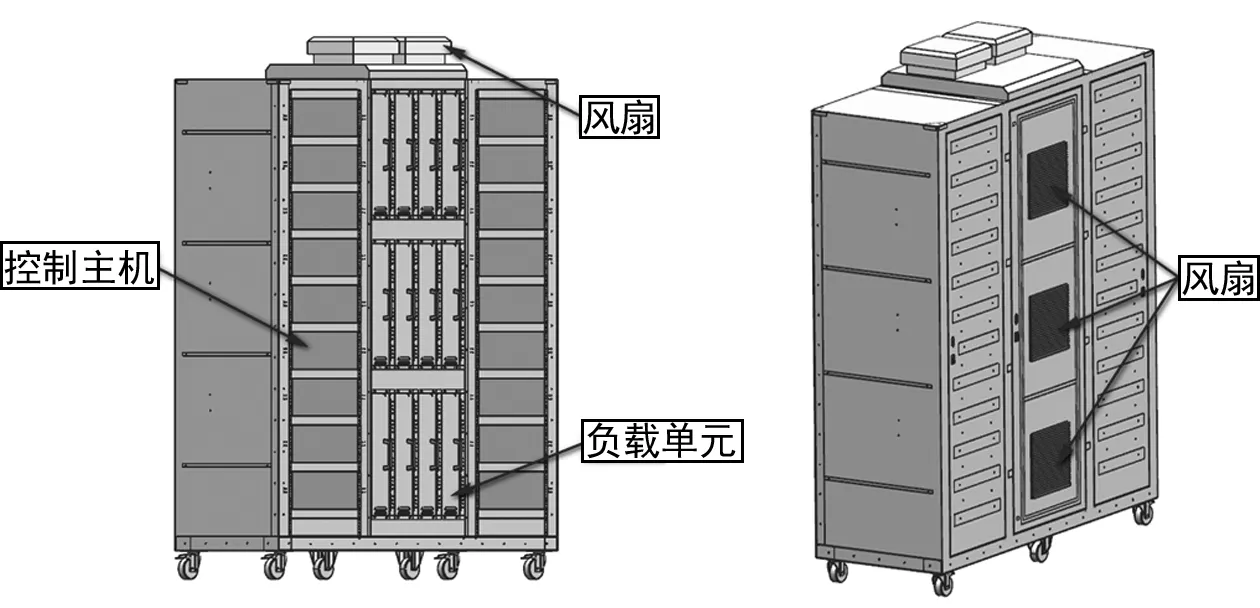

信号机主机一般为19英寸标准机箱,高度通常为4~8U。根据待测信号机、风扇、负载单元、线束的结构形式、尺寸和数量,以及使用操作方式,设计了老化机柜,正面如图4、反面如图5、负载单元如图6。

图4 机柜正面 图5 机柜反面

图6 负载单元

2 热仿真分析

为降低机柜内温度,提高机柜内各元器件的工作稳定性及使用寿命,需要对柜体散热性能进行评估,同时结合结构设计对柜体的下一步整改提出具体实施方案,常用的研究方法为CFD数值模拟[10-14]。本文采用Icepak对机柜进行热仿真分析,通过分析柜体中各器件的的温度场、柜内空气流场分布,分析通道布局找出热设计解决方案。

2.1 物理模型

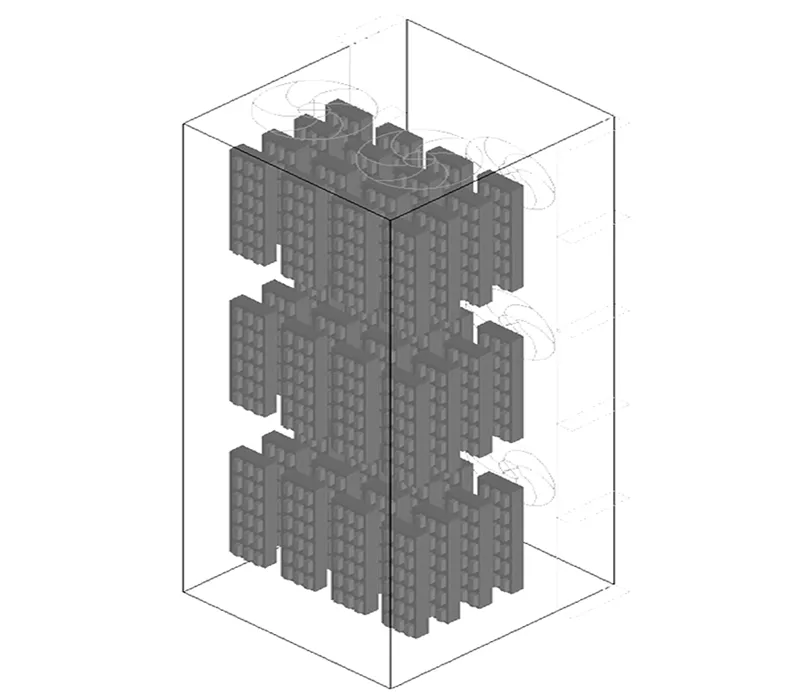

如图7,柜体中部分为上中下三层负载单元,每个单元背面对应一个进风风扇,顶部两个排风风扇。除了走线空间,负载部分和两侧信号机部分尽量隔离,形成相对独立的热循环区域。

图7 仿真模型

对机柜进行热仿真分析,通过分析柜体中各器件的的温度场、柜内空气流场分布,通道布局找出最合理、经济热设计解决方案。为了减小计算成本,对原模型进行简化。原模型发热集中在机柜中间,且与左右两侧用挡板隔离,取原模型中间部分进行建模分析。

2.2 数学模型

目前,还没有哪种湍流模型适合所有类型的湍流问题,k-ε模型自从被Launder和Spalding[15]提出后,迅速成为工程项目中广泛使用的一种湍流模型。模型方程为:

Gk+Gb-ρε-YM+Sk

(2)

(3)

式中:Gk为由流体的平均流动速度梯度产生的湍流动能;Gb为由浮力产生的湍流动能;YM为在可压缩湍流中,过渡扩散产生的波动;C1ε和C2为常数;σk和σε分别为k和ε的湍流普朗特数;Sk和Sε是用户定义的源项。

2.3 边界条件

对于机柜通风换热性能仿真,边界条件主要有壁面边界、气体进出口边界和热边界。

(1)壁面边界:在连续介质假设下,壁面采用无滑移条件,k、ε和温度t采用壁面函数法处理。

(2)气体进出口边界:每个进气风扇流量800 m3/h,每个排气风扇流量1 200 m3/h;用栅格模拟机柜侧面的孔缝。

(3)热边界:每个散热排上固定18只发热电阻,每个电阻发热功率9.5 W,同时工作的只有1/3,环境温度20 ℃。

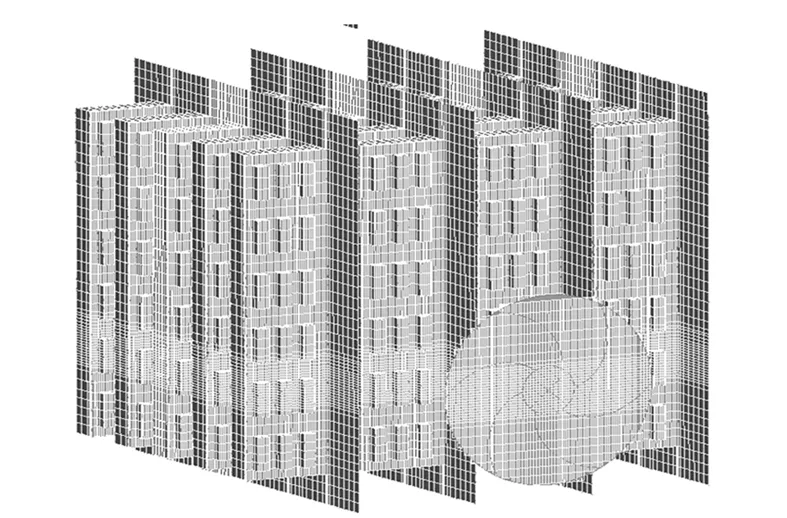

2.4 网格划分

对模型进行混合网格划分,网格共计200万左右,其局部网格如图8所示。

图8 网格划分

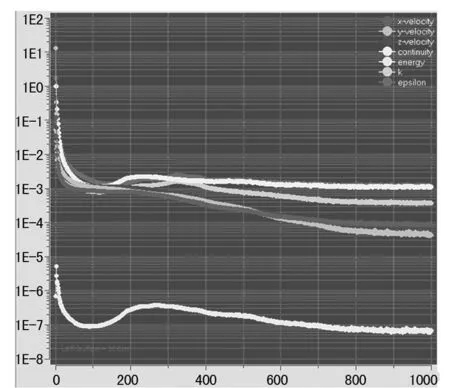

2.5 收敛性判断

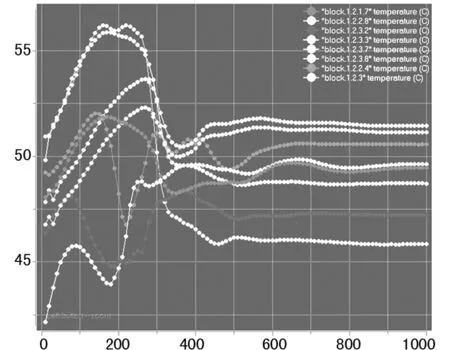

Icepak计算结果只有收敛时才可以使用,通常可以通过残差、系统平衡和监测物理量等方式判断收敛。残差的收敛情况如图9所示,监控点的温度变化如图10所示。

经过1 000多次迭代后,质量方程、动量方程和能量方程中的参数残差曲线已降低到设定的标准之下。能量方程残差小于1e-07,其他残差值均小于残差标准1e-03,连续方程的残差、速度、紊流动能等参数基本上不随着计算时间的推移而变化,监控点的温度也趋于稳定。通过残差曲线图和监控点温度趋势图可以判断计算已经收敛,计算结果可用。

图9 计算残差

图10 监控点温度

3 结果分析与验证

3.1 仿真结果分析

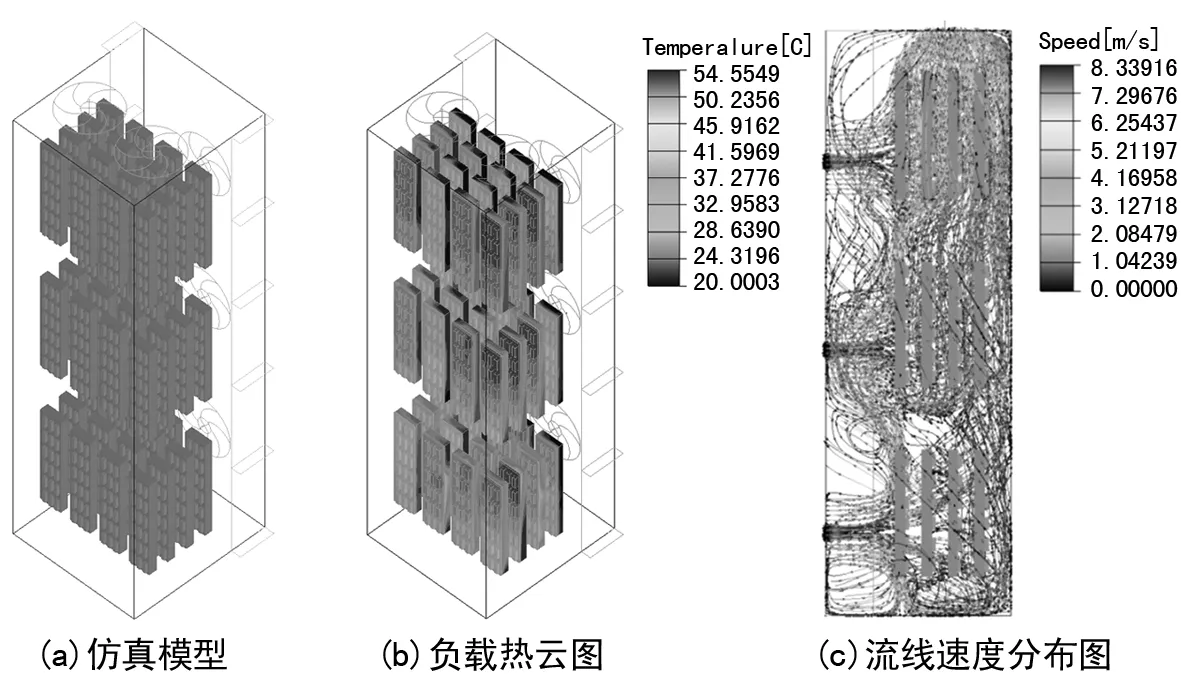

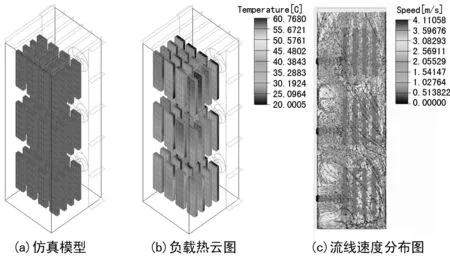

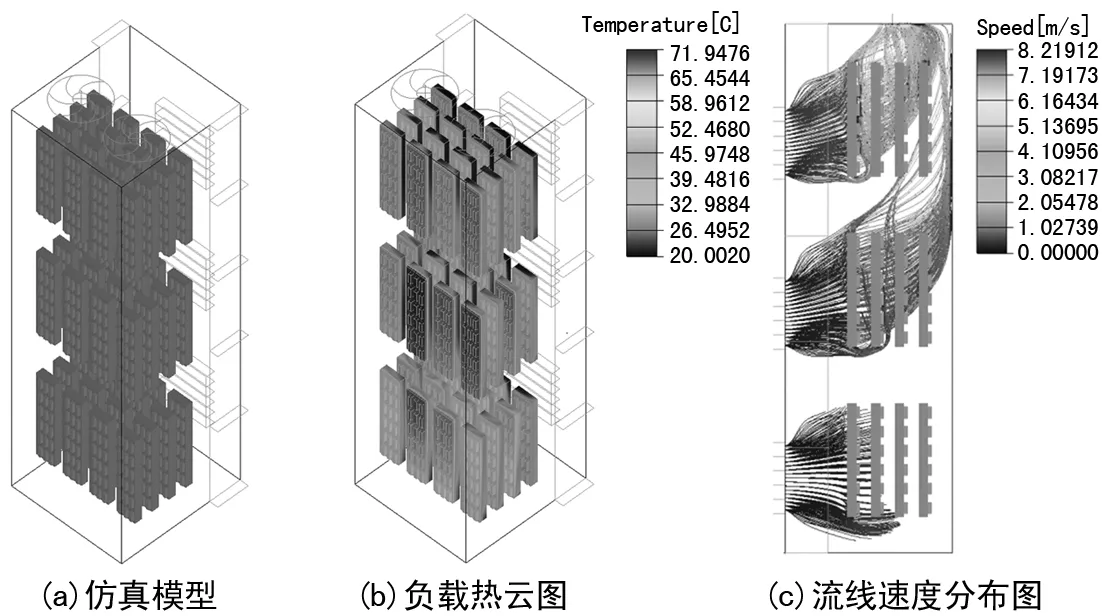

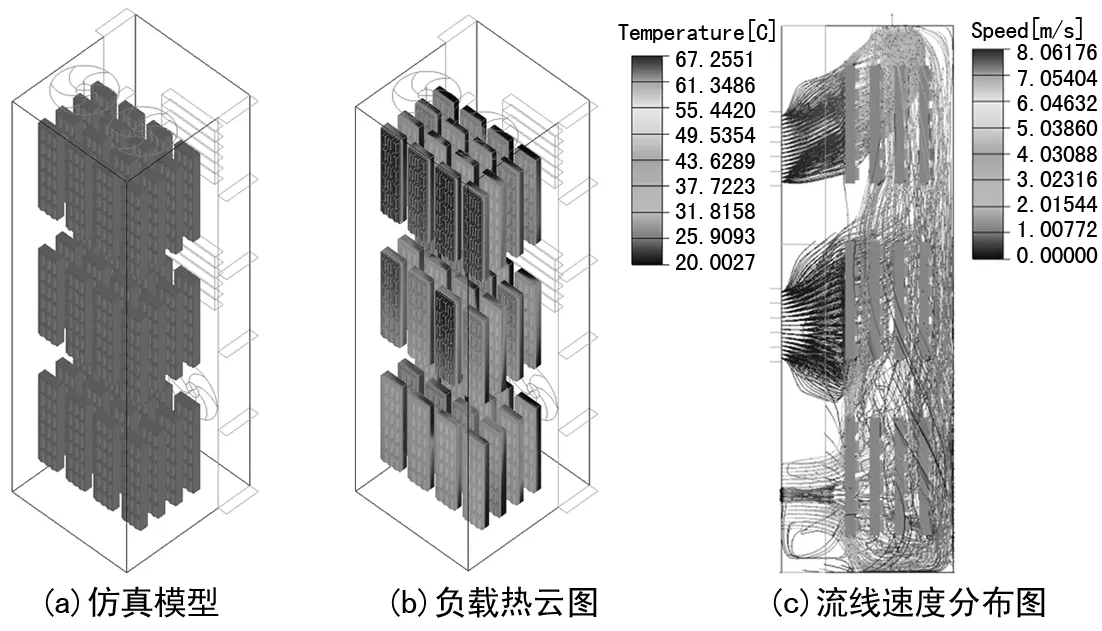

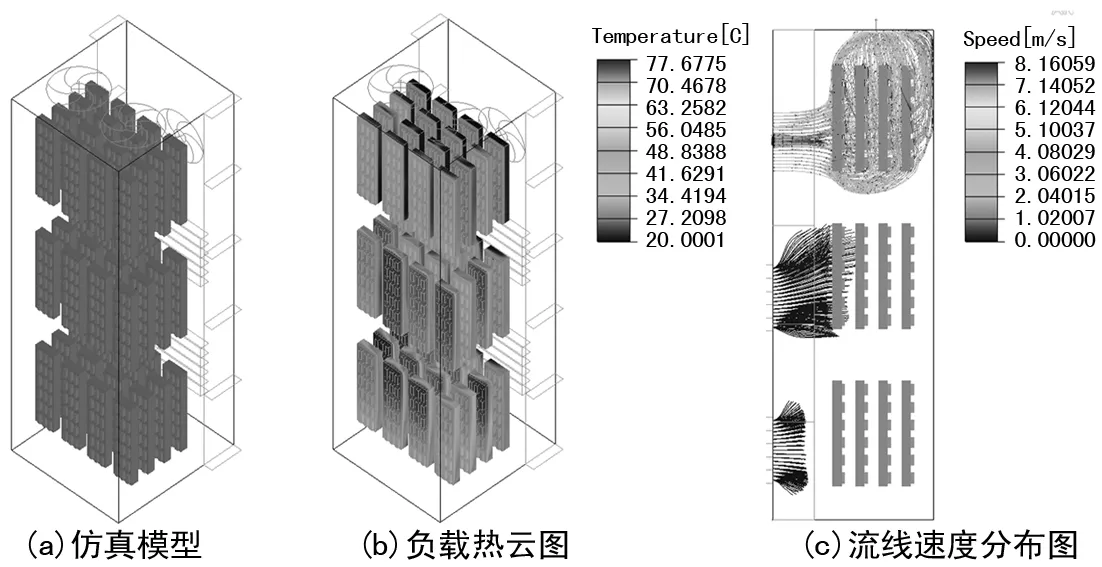

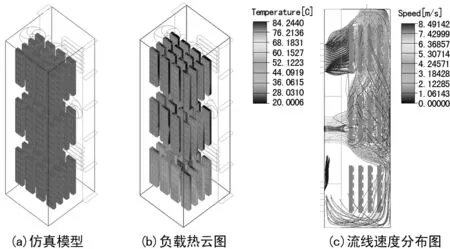

使用Icepak进行方案仿真,对仿真结果进行对比分析。根据风扇的使用情况,共设计了6种散热方案,分别为:①顶部开两风扇,背部开3风扇;②顶部压力出风,背部开3个风扇;③顶部开2个风扇,背部压力进风;④顶部开2个风扇,背部开下面风扇;⑤顶部开2个风扇,背部开上面风扇;⑥顶部开2个风扇,背部开中间风扇。仿真结果如图11~16所示。

图11 方案1:顶部2风扇+背部3风扇

图12 方案2:顶部压力出风+背部3风扇

图13 方案3:顶部2风扇+背部压力进风

图14 方案4:顶部2风扇+背部下面风扇

图15 方案5:顶部2风扇+背部上面风扇

几种方案对比可见:方案1开启了全部风扇,是6种方案中散热效果最好的。通过其温度和气体流线图可以看出,该方案下,负载最高温度为54.5°,空气在负载间的流动也较为充分;方案2和方案3分别为只开启顶部风扇和只开启背部风扇的情形,方案3的负载温度明显高于方案2,原因是顶部风扇的抽风作用无法到达机柜中下部,造成处于中下部位的负载温度较高;方案4、5、6分别模拟了在顶部抽风的情况下,背部只开启1个风扇的情况,可以看出,开启背部不同的风扇,负载的温度差异较大。

图16 方案6:顶部2风扇+背部中间风扇

背部只开启下部风扇,负载间的气流流动较为充分,因而温度也较低;背部只开启中间风扇,中间风扇产生的回流使得下部进风口的进气气流被破坏,造成底部的负载温度很高;背部只开启上部风扇,顶部风扇的抽风对中间和下部的进风口几乎没用作用,导致中间和底部的负载间的气流流动速度也很慢,散热效果也不是很理想。

方案1、2、4具有较好的散热效果,但其空气流动在局部存在涡流,降低了散热效果,可以加导风板处理。通过探针,在仿真模型中选取一些列点进行温度测量,结果如表1和表2所列。由于模型中未考虑负载和机柜的辐射换热,计算结果较为保守。

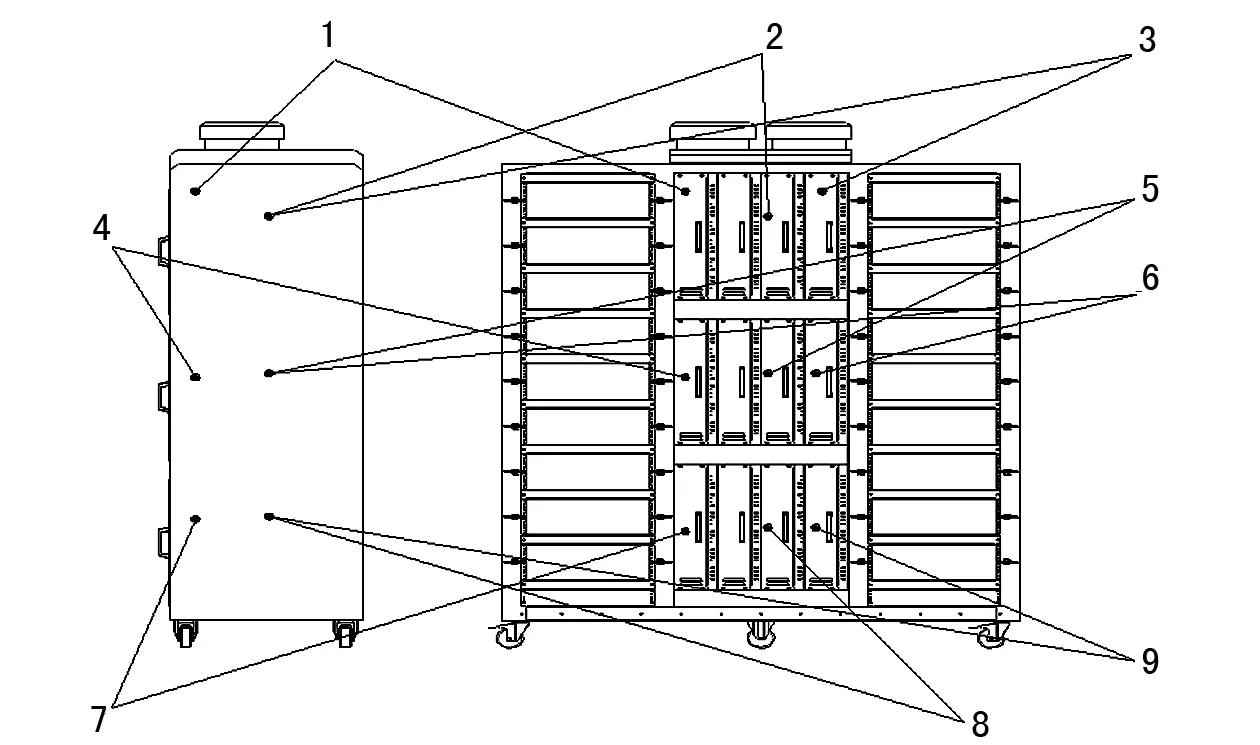

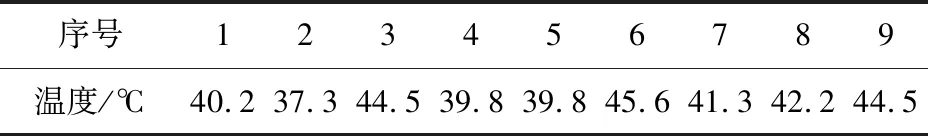

表1 探针温度(顶部2台风扇+背部3台风扇)

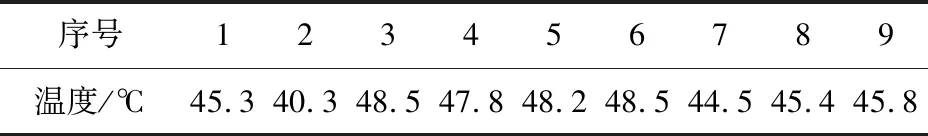

表2 探针温度(背部3台风扇)

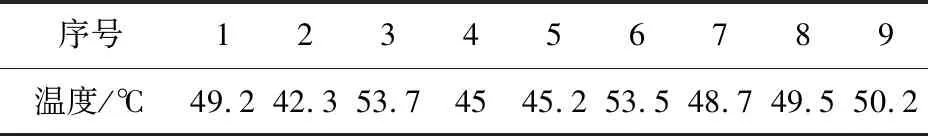

3.2 结果验证

根据方案完成详细设计,加工后得到实物,进行试运行,测得如图17所示9个位置的实际温度,具体温度值见表3和表4。与仿真结果相比,具有较好的一致性。

图17 测温点分布(序号对应见表4、5)

表3 验证情况(顶部2台风扇+背部3台风扇)

表4 验证情况(背部3台风扇)

4 结 论

文中详细阐述了信号机老化设备结构的详细设计过程,利用仿真技术进行热分析,并进行了实际验证,通过验证得出如下结论。

(1)仿真模型的计算结果与试验结果有较好的一致性,能较好地模拟现实情况下老化柜体内的散热效果,为今后电子设备老化测试方法提供思路。

(2)风扇位置和数量对散热效果影响较大,可以根据实际情况增减风扇的开启数量。

(3)老化设备能够可靠、稳定地实现交通信号机控制主机的批量老化。