等离子旋转电极雾化制粉高速旋转驱动机构的设计与分析*

2022-05-20孙浩智

孙浩智

(郑州机械研究所有限公司,河南 郑州 450052)

0 引 言

增材制造技术作为一种快速成型技术,能够利用材料逐层累积制造所设计的三维实体,已成为当前备受关注的先进制造技术之一。作为增材制造技术的原材料,高品质金属细粉在国内的需求日益旺盛,但国内高品质金属细粉的生产能力有限,仍需从国外进口[1-2]。

等离子旋转电极雾化法(PREP法)制备的金属粉末具有粉末球形度高、粒度分布集中、空心粉和卫星粉率低、杂质元素含量低等优点,如可以用于航空航天领域的高温合金粉末、生物医学及航空航天领域的钛合金粉末等。对于PREP法制粉,母材融化的线速度越高,制备的粉末粒径越小。为了提高细粉的产粉率,需要在设备能够承受的极限转速以下尽可能的提升驱动母材旋转的高速旋转驱动机构的转速,并确保制粉过程能够安全平稳的进行[3]。

现有的高速旋转驱动机构主要为以下几种:①由电机直接驱动,将棒料通过联轴器与电机连接,电机直接带动母材圆棒旋转,由等离子枪轴向移动熔化母材[4];②由辊轮驱动,采用三个或者四个辊轮组,将母材圆棒夹持在辊轮组的几何中心,通过电机驱动水平分布的两个辊轮组,并带动母材旋转,由推料装置推动母材轴向移动[5];③由中空电机驱动,母材圆棒从中空电机的心部穿过,通过端部装卡与电机转子的内壁传递扭矩,从而驱动母材旋转[6]。这三种方法在一定程度上均存在一些缺点:对于电机直接驱动,母材远离电机端的挠度较大,旋转过程中随着转速的提升,母材的振动会越来越剧烈,有可能会导致设备的损坏,从而在一定程度上制约了转速。对于辊轮驱动,辊轮组依靠压力约束母材,但母材高速旋转时的机械振动会导致母材与辊轮组的接触母线瞬间脱开,从而发生轴向窜动,因此在实际制粉过程中推料杆是顶住母材的,并且在母材旋转的过程中一直跟母材发生摩擦,最终在母材尾端钻出凹槽,造成原材料损失,并且在推料杆与母材摩擦的过程中会增大机械振动,振动的增加一定程度上会减少轴承的使用寿命甚至造成轴承的破坏,也在一定程度上制约转速。对于中空电机驱动,母材端部装卡,无法保证整根母材与驱动旋转中心重合,随着转速提高,机械振动明显增加,因此也在一定程度上制约转速。在制粉时用以上方式驱动母材,均需保留一定长度的母材用来压紧或装卡,对贵重的金属原材料造成一定的浪费,使得制粉成本增加。

针对上述问题,笔者提出一种母材中心连续送料机构,能够在一定程度上减少装卡对母材造成的浪费,并且提高母材和电机转子的同轴度,降低机械振动,从而提升母材转速,进而提高细粉的制取比例[7]。同时对该机构的胀套和锥柄进行受力分析和强度分析,验证机构能够安全平稳的运行[8]。

1 机构的结构组成及功能分析

如图1所示,该机构由电机定子1、中空的电机转子2、定位电机转子的轴承3、带锥形孔的圆柱体胀套4、带固定圆盘的锥柄5、调整母材与转子同轴的定位销6、防止锥柄在旋转过程中脱离的防滑脱组件7、让电机定子能够前进或后退的直线导轨副8以及制粉的母材金属棒料9等组成。

图1 母材中心连续送料机构装配图1.电机定子 2.电机转子 3.轴承 4.圆柱体胀套 5.锥柄 6.定位销 7.防滑脱组件 8.导轨副 9.金属棒料

电机定子通过直线导轨副连接在基座之上,可以沿着导轨副前进或后退。电机转子通过前、后端轴承安装在电机定子内部,电机转子加工成中空腔,胀套穿装在中空转子中。圆柱体胀套中心加工成锥孔并且在轴向加工有开口槽,锥柄穿装在锥孔内,依靠锥柄插入时产生的张紧力传递扭矩。锥柄的后端与穿装在中空转子内的螺杆通过螺纹连接来防止锥柄在旋转的过程中滑脱,螺杆通过电机转子的轴端挡板定位。母材一端加工出合适的销孔和螺纹孔,并通过定位销和螺钉与锥柄前端的圆盘连接,定位销可以保证母材与转子同轴旋转。中空转子的前端设计成锥孔,锥孔部分设计有使母材产生适宜径向压力的开口槽,母材前端穿过通孔进入雾化室内部,雾化室前端的导向孔内安装有可沿导向孔内外移动的等离子枪。

制粉时,先将胀套穿装在中空转子后端适宜的位置,然后将母材与锥柄前端的圆盘连接,再将锥柄插入胀套的锥孔之中,依靠锥柄插入产生适宜的张紧力与电机转子传递扭矩,然后将螺杆与穿装好的锥柄连接,将母材推出电机转子适宜的长度;随后电机转子旋转,母材跟随电机转子旋转,当转速达到10 000~30 000 r/min的转速时,电机定子沿着直线导轨副向前移动,使母材进入雾化室,在等离子枪的加热下,母材熔化,熔化的金属液滴在母材高速旋转下被甩出,经冷却后成为球形粉末。当母材烧蚀掉一定长度时,电机转子停止转动,电机定子后退,更换长度更大的螺杆,再度将母材推出电机转子适宜的长度,并进行下一轮制粉,直到完成整根母材的制粉作业,然后更换新的母材继续上述操作,制备金属粉末。

由于该机构能否正常工作很大程度上取决于胀套和锥柄配合的结构能否正常工作,因此对胀套和锥柄的装配体进行了相应的受力分析以及运用有限元分析的方法对装配体的强度进行了分析。

2 胀套和锥柄的力学模型及受力分析

2.1 胀套的结构

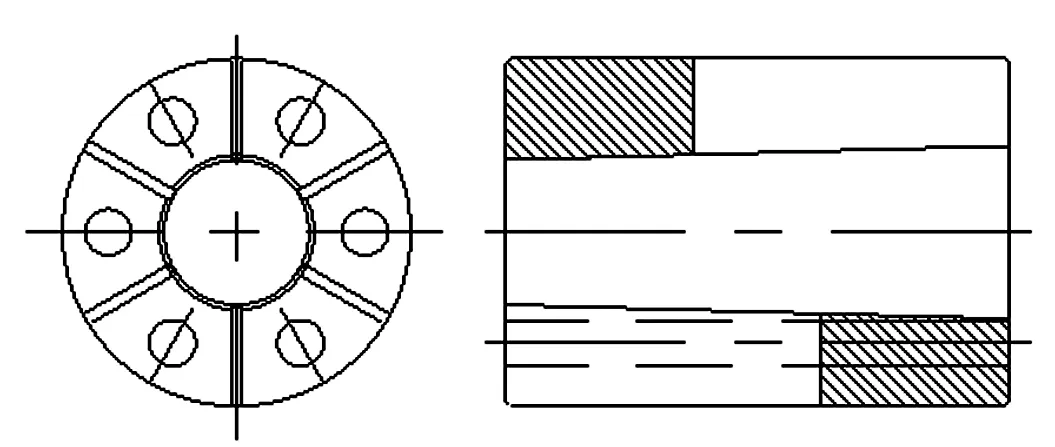

如图2所示,圆柱体胀套中心加工成锥孔,在圆周上加工有轴向开口槽,且环绕中心锥孔加工有用于散热的通孔。母材和锥柄固定后利用锥柄的锥度装配在胀套上,胀套采用外胀与电机转子紧压在一起,靠静摩擦力驱动旋转。

图2 圆柱体胀套的结构

2.2 胀套及锥柄的力学模型

图3所示为圆柱体胀套和锥柄的力学模型,图中F1为胀套的推紧力,F2为锥柄的推紧力,F1和F2共同为胀套和锥柄提供预紧力,N1为电机转子与胀套间的正压力,Ff1为电机转子与胀套间由于正压力产生的摩擦力,Ft1为转子旋转时胀套受到的切向摩擦力,N2为胀套与锥柄间的正压力,Ff2为胀套与锥柄间由于正压力产生的摩擦力,Ft2为转子旋转时锥柄受到的切向摩擦力,α为锥柄的锥角。

图3 胀套及锥柄的力学模型

2.3 胀套及锥柄的受力分析

假设胀套与转子间的摩擦因数为μ1,锥柄与胀套间的摩擦因数为μ2。根据胀套及锥柄的力学模型可以得到平衡方程如式(1):

(1)

实际制粉过程中,为保证扭矩的可靠传递,则需要满足式(2):

(2)

式中:T为电机转子传递的扭矩;D为胀套直径;d1为锥柄小端的直径;d2为锥柄大端的直径。

3 胀套和锥柄的强度分析

3.1 建立有限元模型

胀套的材料选取为65Mn,其抗拉强度为970MPa,屈服强度为784MPa;锥柄的材料为40Cr,其抗拉强度为980 MPa,屈服强度为785 MPa。电机转子与胀套间的摩擦系数选取为0.14,胀套与锥柄间的摩擦系数选取为0.15,电机转子的额定转矩为120 N·m,胀套的总体直径为50 mm,长为80 mm,胀套锥孔的小端直径为26 mm,大端直径为28 mm,锥柄的小端直径为26 mm,大端直径为28 mm,锥柄部分的总长为80 mm。上述胀套和尺寸均为方便建模而取。实际加工尺寸存在一定的公差。

按照上述胀套和锥柄的参数运用SolidWorks软件进行建模,胀套的模型如图4所示,锥柄的模型如图5所示,胀套和锥柄装配体的模型如图6所示。

图4 胀套的3D模型 图5 锥柄的3D模型

图6 胀套和锥柄的装配体模型

3.2 应力分析

运用SolidWorks的Simulation功能进行有限元分析[9-10]。首先将胀套和连结方式设置成接合,然后接触方式设置为有摩擦并且摩擦系数为0.15,然后是对胀套和锥柄按照受力分析的方式在各自端面施加压紧力,并且对胀套圆柱面施加扭矩,然后对胀套和锥柄的非受力端面采用固定的约束方式,施加好载荷和约束方式之后,对装配体进行网格划分,然后运行算例,得到装配体的应力和应变云图。

装配体的应力云图如图7所示,应变云图如图8所示。

图7 胀套和锥柄装配体的应力云图 图8 胀套和锥柄装配体的应变云图

根据应力和应变云图可知,装配体受到的最大等效应力为144 MPa,最大等效应变为0.000 5 mm,并且最大应力和应变均出现在胀套的开口槽的根部。

由于胀套受到的最大等效应力144 MPa小于胀套材料的屈服极限784 MPa,因此胀套和锥柄的强度均满足制粉需求,机构可以有效地进行工作。

4 结 语

提出一种母材中心连续送料机构,针对现有的等离子旋转电极雾化制粉高速旋转驱动机构存在的诸如随转速的提高振动明显增加从而制约制粉的工作转速、由于装卡和结构磨损造成的贵重金属原材料浪费,成本增加等问题,该机构都做了相应的优化。尤其是通过定位销调整母材与电机转子同轴的结构,如果设计相应的模具来制备母材棒料,可以极大程度上节省贵重金属原材料,降低制粉成本。并且将母材与锥柄通过螺钉连接,利用锥柄插入胀套产生的张紧力传递扭矩的结构可以消除因防止母材轴向窜动而造成的磨损消耗。制粉时母材伸出一段长度,由电机定子在导轨上向前移动将母材引向加热用的等离子枪,可以在既确保母材棒料不会因为径向没有足够的支撑而造成旋转过程中的剧烈晃动,又可以减少因母材烧蚀变短而需要停机跟换推杆的次数,节省了制粉的时间成本。对胀套和锥柄装配体的有限元分析,说明在工作状态下,胀套开口槽的根部是出现最大等效应力和最大等效应变的部位,且最大等效应力144 MPa小于胀套材料的屈服极限784 MPa,说明该机构可以有效的进行工作。