超厚覆盖层大直径嵌岩灌注桩施工技术研究

2022-05-20王志权

王志权

(深圳市工勘岩土集团有限公司,广东 深圳 518000)

1 工程概况

拟建场安居南馨苑桩基础工程超深桩为塔楼部分桩基,最小有效桩长60 m,钻孔深度73 m,最大有效桩长达90 m,设计钻孔最大深度达103 m。地质勘察结果显示,现场地层类型分别为(自上而下):人工填土层、淤泥质土、含黏土砾砂、粉质黏土、砾砂、砾质黏性土,基岩以燕山晚期花岗岩为主。

2 反循环清孔技术

2.1 泵吸反循环一次清孔

泵吸反循环钻进的过程即持续清除孔底沉渣的过程;终孔停止进尺后,将钻头提起30~50 cm,并保持泥浆的正常大流量反循环,泥浆携带孔底沉渣经大内腔钻杆上升排至桩孔外,从而清除桩孔底部沉渣。

2.2 密闭式气举反循环二次清孔

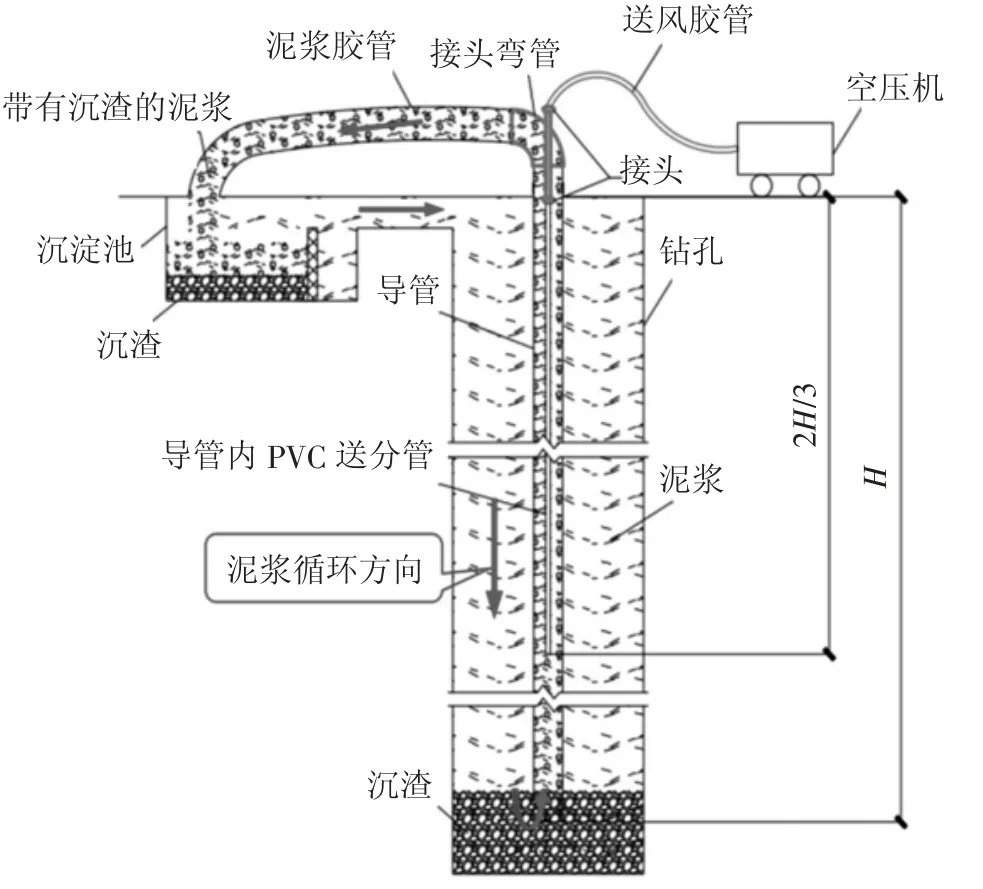

本工法在下放钢筋笼及混凝土灌注导管后,采用密闭式大流量气举反循环进行二次清孔。密闭式送气系统由容积流量为13 m3/min的螺杆式空气压缩机(90SDY型)、送风管、泥浆胶管、接头弯管及灌注导管组成。接头弯管顶部密闭连接送风管、泥浆胶管,底部与混凝土灌注导管密封,送风管采用PVC材料制作,下部装有配重块,下放至灌注导管的2/3处,压缩空气与导管内的泥浆混合,控制管内泥浆的密度和压力,使两项指标均小于管外泥浆的密度和压力。在该压力差异条件下,存在压力差作用,其会提供“推动力”,使管外泥浆携带孔底钻渣沿导管上升,向外排出后,再沉淀净化,经过处理后的泥浆继而回流至孔内,从而达到二次清孔的目的。密闭式气举反循环二次清孔原理如图1所示。

图1 密闭式气举反循环二次清孔原理

2.3 二次清孔孔口消压装置

大流量气举反循环二次清孔排出的泥浆为高速、高压液体,为防止其四处飞溅伤人,本工法胶管液体出口处设置孔口消压装置。孔口消压装置外形为圆柱体,由钢板焊接而成,循环泥浆胶管一端与孔口气举反循环接头连接,一端与装置的进浆口连接,这样泥浆胶管两端被固定,起到有效的消压作用,确保其稳定性[1]。

3 影响嵌岩桩承载力的因素

1)桩的长径比:此项参数主要影响的是桩侧力。

2)桩周岩土的性质:根据规律,桩周岩土性能好且有足够的强度时,可以产生较大的单位侧阻力,对于桩身的影响则是提高其竖向承载力。通常,岩土抗剪性能较好时,桩身抗剪性较差,可能有不同程度的桩身破坏现象;反之,相比于岩土的抗剪强度,若桩身的抗剪强度更大,则桩身的完整性可得到保证。

3)嵌固力:嵌岩部分的嵌固力指的是入岩段总侧阻力,此项指标主要取决于桩身桩周围岩特性及结合程度。在岩性一致的前提下,随着施工工艺的变化,桩与岩层的结合状态存在差异。机械成孔期间,需采取泥浆护壁措施,以维持孔壁的稳定性,但此时桩周存在泥皮,其有隔离作用,导致桩与岩层无法有效接触,此时桩与岩土的结合效果较差。

4 施工工艺流程及操作要点

4.1 施工工艺流程

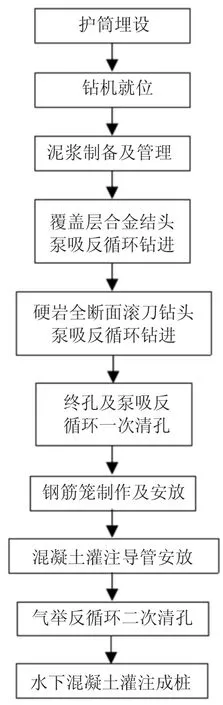

超厚覆盖层大直径嵌岩灌注桩钻进与清孔双反循环成桩工艺流程如图2所示。

图2 钻进与清孔双反循环成桩工艺流程

4.2 操作要点

4.2.1 护筒埋设

大直径超厚覆盖层嵌岩灌注桩钻进与清孔双反循环成桩相对于旋挖钻成桩工艺,无须埋设超长护筒即可满足孔壁稳定要求,护筒材料为Q345B钢板,厚度10 mm,内径大于桩径250 mm,埋置深度3~6 m,高出地面500 mm。

护筒埋设深度<4 m时,采用挖设法埋设,用挖掘机以测定的桩位为中心开挖,护筒下放后,对桩位进行复核和垂直度复核,经复核满足技术要求后,将护筒四周人工均匀对称回填,回填料采用黏性土并要求回填密实。

4.2.2 钻机就位

钻机液压支架下方铺设钢板,调平机座;检查钻头中心和护筒中心,判断两者是否在相同的铅垂线上,若有偏差则分析是否被控制在许可范围内,再根据分析结果做合适的调整。

4.3 覆盖层合金钻头泵吸反循环钻进

4.3.1 初始钻进

初始钻进过程中,主要包含以下步骤:

1)向上提升钻头,到达与孔底相距20~30 cm的位置时停止;真空泵加水,关闭控制阀,开启真空管路,启用真空泵,利用该装置形成负压工作环境;砂浆泵充满水后,关闭真空泵并启用砂石泵。

2)开钻时,钻头先在孔内搅动造浆(或将前一桩孔泥浆灌入),先不进尺,只空载转动,使地层中细颗粒组分及泥浆中黏粒组分充分进入孔壁,形成泥皮护壁。

4.3.2 软弱土层及黏土层钻进

软弱土层及黏土层钻进过程中要注意的施工要点有:

1)桩孔上部覆盖土层中软弱土层及黏土层,采用单腰带三翼刮刀钻头钻进。该钻头底部设置双层交错的截齿,回转阻力小,聚渣、排渣、切削性能好,钻进速度快。

2)开孔时,采用轻压慢转、控制钻进速度。通过初始钻进进入黏性土层后,可加压钻进,自由进尺,大泵量抽吸。控制钻速进尺为6~10 m/h,施加钻压控制在30~90 kN。

4.3.3 砂性土强风化层钻进

砂性土强风化层钻进过程需要重点关注以下内容:

1)砂性土钻进时易塌孔,强风化层遇水容易软化,为控制钻进垂直度,采用双腰带4翼刮刀钻头钻进。

2)双腰带4翼合金刮刀钻头设置2个直径为设计孔径的合金腰带(需要加强导正性时可增至3个),同时增设1个翼板,呈90°角均布,翼板上可根据地层抗剪强度的不同焊接疏密程度不同的排状切削块。该钻头适应性强,既能钻进薄层黏性土层、不糊钻且有较高的钻速。

3)砂性土、强风化层钻进时,全程保持二档转速;砂土、砂砾层及强风化层施工时,全程保持一二挡。地下水含量较高,或是存在稳定性不足的砂土层时,放慢转速,控制钻速进尺1~6 m/h,钻压控制在60~120 kN。

4.3.4 加接钻杆

加接钻杆主要流程包括:

1)暂停钻机运行,向上提升钻具,使其与孔底的距离保持在80~100 mm,在该条件下安排5~8 min的泥浆循环时间,目的在于清理孔底以及管道内附着的杂物。在前述基础上,加接钻杆。

2)起钻时注重防护,以免钻头与孔壁发生剐蹭;全程保持泥浆自流状态,确保孔内水位高度的合理性,在该条件下提升护壁效果[2]。

4.3.5 硬岩全断面滚刀钻头反循环钻进

硬岩全断面滚刀钻头反循环钻进过程需要注意的施工要点有:

1)采用滚刀钻头全断面破中、微风化硬岩,一次性成孔。

2)滚刀钻头后端采用直径为设计孔径环形合金钢配重,前端安放的乌合金碳钢合金滚刀头,钻头前端设置8~12个滚刀头;根据基岩的抗压强度调整滚刀头的数目,抗压强度高的基岩中钻进时,滚刀头数目取小值。

4.3.6 终孔及泵吸反循环一次清孔

在终孔环节中,主要使用超声波测壁仪来验孔,确定孔径、孔深、垂直的具体数据,判断是否满足要求;此外,收集数据,填写终孔验收单。

在泵吸反循环一次清孔过程中,要注意的施工要点有:

1)终孔后,立即进行泵吸反循环一次清孔,以免因钻渣沉积量过多而影响二次清孔。

2)泵吸反循环一次清孔操作方法为:将钻头提起30~50 cm,保持泥浆循环,钻孔底部的泥浆携带孔底沉渣经大流量砂石泵的抽吸作用由钻杆内腔上升至孔口排出,经三级沉淀池沉淀后的性能较好的泥浆自流入桩孔内,补充桩孔液面,形成泵吸反循环,达到一次清孔的目的。

4.3.7 密闭式气举反循环二次清孔密闭式气举反循环二次清孔主要施工环节包括:

1)将PVC送风管下端放入混凝土灌注导管底部2/3处,上部通过三通弯接头与空压机相连。

2)将三通弯头与灌注导管通过螺纹连接,保证其密封不漏气。

3)安装孔口消压装置,将孔口消压装置放置距泥浆池50 cm处,出浆口朝着泥浆池方向摆放,进浆口与循环泥浆胶管末端连接。

5 结语

钻进与清孔双反循环成桩工艺技术已应用在数个桩基工程项目中,在施工效率、质量及施工噪声控制上都突显优越性。解决了传统旋挖机施工大直径(≥2000 mm)、超厚覆盖层(孔深≥80 m)、入硬岩(入中、微风化基岩)施工覆盖层易塌孔、入硬岩钻进难、清孔效果差、成桩质量难以控制的难题,经济效益均较为突出。