伸缩杆齿与纹杆混合式脱粒装置设计与试验

2022-05-20王显程飞裴二鹏杨旭辉王嘉伟郑德聪

王显,程飞,裴二鹏,杨旭辉,王嘉伟,郑德聪

(山西农业大学 农业工程学院,山西 太谷030801)

杂粮作物产量可观,是提高多丘陵地区农民经济收入的重要途经[1]。长期以来,杂粮生产机械化水平低,专用收获机械几近空白[2],仍滞留在依靠人工劳作阶段,尤其是杂粮作物脱粒装置,大多采用传统的脱粒装置,存在脱粒元件线速度过高导致籽粒损伤严重、商品性差等问题,降低经济效益,制约杂粮种植生产的推广[3-4]。

张一峰等[5]研发的小型杂粮脱粒机采用纹杆螺旋排列十板齿方式,配合凹板间隙调节装置,解决了胡麻脱粒问题,但脱粒所需转速较高;邵志峰等[6]研发的玉米脱粒机,采用纹杆与钉齿结合的方式脱粒,降低了未脱净率,但存在破碎率高的问题;魏丽娟等[7]设计了一种小区育种脱粒机,采用钉齿与短纹杆-板齿组合形式脱粒滚筒,脱粒效果良好,也存在脱粒转速高问题。班春华等[8]研究的钉齿滚筒式脱粒装置,采用钉齿滚筒与钉齿凹板组合方式,具有结构简单、体积小、运输方便的特点,也有破碎率偏高问题。张东明等[9]设计的谷子轴流脱粒装置,滚筒头尾用螺旋叶片输送,中部采用杆齿的脱粒方式,输送效果较好,但损失率较高。目前针对杂粮特性的脱粒机少之又少[10-15],本研究从杂粮脱粒易破裂、脱粒困难、脱粒损失大的问题入手,设计了5TG-1.0 型伸缩杆齿与纹杆混合式脱粒装置。

1 结构设计

1.1 结构组成及工作原理

5TG-1.0 型伸缩杆齿与纹杆混合式脱粒装置的整体结构如图1所示,主要由脱粒滚筒1、排杂口2、喂料斗3、弹性凹板4、分离筛5、电机6、传动系统7 和机架8 等组成。工作时,相对于弹性凹板4偏心布置的脱粒滚筒1 在电机6 及传动系统7 的驱动下转动,待脱物料通过喂料斗3 进入脱粒装置,脱粒滚筒1 与弹性凹板4 对物料进行挤压、搓擦、放松、打击循环作用,使籽粒与作物茎秆分离。分离出的籽粒及杂余通过弹性凹板4 的栅格孔落入位于脱粒装置下方的分离筛5 内,长茎秆通过脱粒滚筒1 的螺旋输送作用逐步由喂料斗3 向排杂口2移动,并经由此口排出机外,完成脱粒过程。相对于传统脱粒机,具有伸缩杆齿与纹杆混合式脱粒滚筒的脱粒机,大大降低了脱粒所需转速,同时加快了脱粒物料中秸秆与已脱粒籽粒的分离。伸缩杆齿与纹杆混合式脱粒装置的主要技术参数见表1。

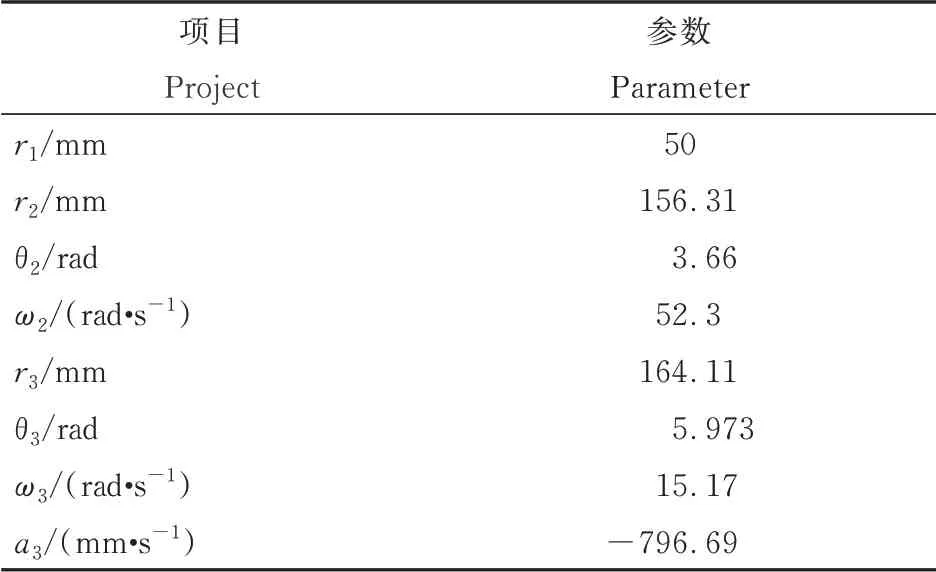

表1 伸缩杆与齿纹杆混合式脱粒装置主要技术参数表Table 1 Table of main technical parameters of telescopic rod and rasp bar mixed threshing device

图1 伸缩杆齿与纹杆混合式脱粒装置结构示意图Fig.1 A Structure diagram of telescopic rod tooth and rasp bar mixed threshing device

1.2 脱粒滚筒设计

1.2.1 结构组成

伸缩杆齿与纹杆混合式脱粒滚筒结构如图2所示,主要由前支撑轴1、闭式滚筒2、纹杆3、伸缩杆齿机构4、后支撑轴5 和动力输入带轮6 等组成;闭式滚筒断面呈六角形形状,外缘焊接厚度为3 mm 的钢板组成封闭式结构,结构尺寸为Ф398 mm×1031 mm,其上均匀布置了6 根左旋D 型纹杆,每个断面均匀分布了3 组伸缩杆齿,杆齿沿轴线方向均匀布置,间隔距离为163.5 mm,杆齿回转中心与滚筒回转中心距为50 mm,杆齿末端回转半径为235 mm 时,杆齿的最大伸出量为87 mm。纹杆、杆齿混合安装,可以增强脱粒效果,降低滚筒工作转速,满足杂粮低损脱粒要求。封闭滚筒2 在动力输入带轮6 的带动下以前支撑轴1 和后支撑轴5为中心做旋转运动,驱动伸缩杆齿4 做绕偏心轴转动,同时相对于闭式滚筒2 做伸缩运动,当杆齿缩回到闭式滚筒2 内时,纹杆与凹板间隙最小,可实现对被脱物料的挤压和搓擦作用,随着闭式滚筒2 的转动,凹板与滚筒的间隙增大,杆齿逐步由闭式滚筒内伸出,带动物料拨出进行松散;之后随着闭式滚筒2 的转过最高点,凹板与滚筒间的间隙变小,杆齿开始缩回,带动物料拨入进行脱粒;伸缩杆齿处于高处具有抖散物料作用,使夹在茎秆中已脱粒籽粒能够在高处分离,避免再次脱粒;处于低处能够缩回,由纹杆进行脱粒;杆齿弥补纹杆的疏松物料性能的不足,能够提高脱净率,降低破碎率。伸缩杆齿与纹杆混合式脱粒滚筒实物图如图3所示。

图2 伸缩杆齿与纹杆混合式脱粒滚筒结构图Fig.2 Structure diagram of telescopic rod tooth and rasp bar mixed threshing drum

图3 伸缩杆齿与纹杆混合式脱粒滚筒实物图Fig.3 A physical picture of telescopic rod tooth and rasp bar mixed threshing drum

1.3 弹性凹板设计

1.3.1 结构设计

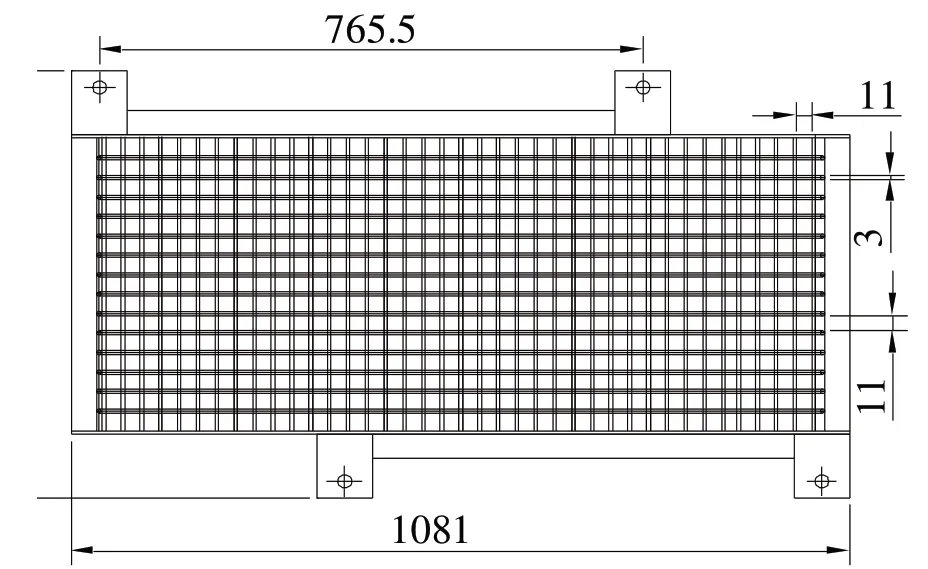

弹性凹板结构如图4所示,主要由调节螺母1、调节螺柱2、支撑弹簧3,凹板4 和机架5 等组成;其中调节螺母1、调节螺柱2 和支撑弹簧3 组成脱粒间隙调节机构,凹板4 通过调节螺柱2 在支撑弹簧3 的作用下放置在机架5 上,通过调节调节螺母1可以实现凹板的升降从而调节凹板与脱粒滚筒间的距离。凹板采用3 mm 厚的钢板穿插3 mm 的钢丝编织成11 mm×11 mm 间隙的网格,弹性凹板展开图如图5所示。

图4 弹性凹板结构示意图Fig.4 Schematic diagram of elastic concave plate structure

图5 弹性凹板展开图Fig.5 Expansion drawing of elastic concave plate

1.3.2 脱粒间隙调节机构设计

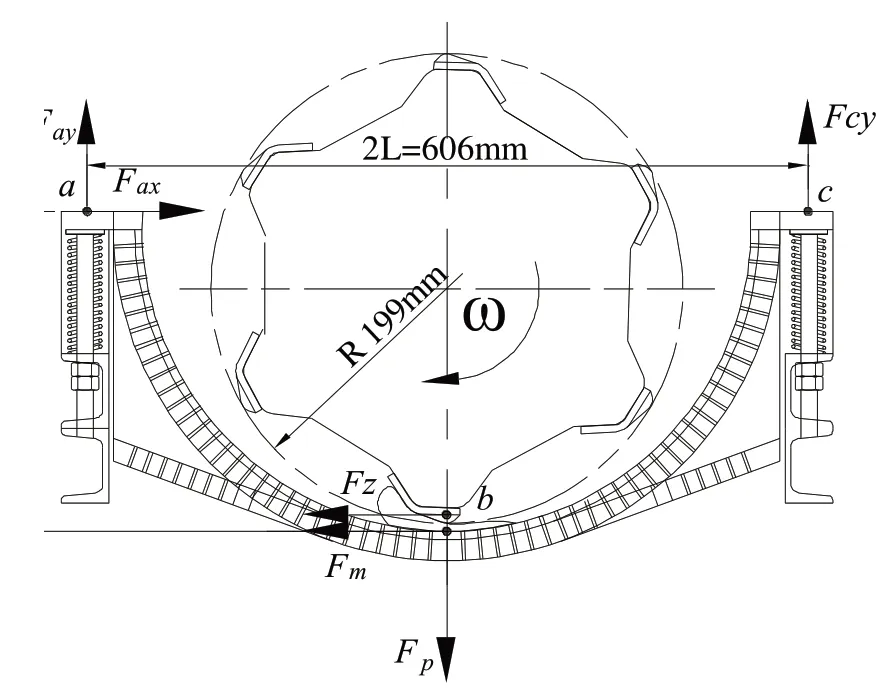

为解决脱粒装置喂入不均、过多等引起的堵塞问题,设计了脱粒间隙调节机构,脱粒间隙调节机构受力示意图如图6所示。弹性凹板四端支撑弹簧所受外力主要来自闭式滚筒的纹杆揉搓物料时,物料对凹板的压力和凹板自身重力。工作时动力输入闭式滚筒转动产生扭力,纹杆安装在闭式滚筒上产生主动力FZ,脱粒装置在脱粒间隙最小处b 点堵塞时,纹杆主动力FZ同物料与纹杆间摩擦力大小相同方向相反,同时物料与凹板相互作用,物料对凹板产摩擦生力Fm和压力Fp,其中Fm同纹杆主动力FZ相同,由于凹板镶嵌于机架中,且可上下活动,堵塞时凹板受力向左侧贴靠,故a 点受弹簧支撑力Fay和机架对凹板侧边的反压力Fax,c 点则受弹簧支撑力Fcy。

图6 脱粒间隙调节机构受力示意图Fig.6 Schematic diagram of force of threshing clearance regulating mechanism

脱粒装置堵塞时纹杆临界作用力Fz见式(1)

式中:P-电机分配至滚筒传动路线功率,P=3.85 kw;n-闭式滚筒转速,nmax=550 r·min-1;i-传动比,i=2.55;η-机械传动总效率,η=0.58;R-闭式滚筒半径,R=0.199 m;计算结果为Fz=494.2 N。

脱粒装置堵塞时凹板临界压力Fp见式(2)

式中:Fm-凹板所受摩擦力,Fm=Fz;μ-燕麦杆对凹板静摩擦系数,μ=0.7。计算结果为:FP=573.19N。

堵塞时凹板受力Fay、Fby、Fax见式(3)

临近堵塞时处于静态平衡有:

计算得Fax=494.2N、Fay=132.81N、Fcy=573.19N。

C 处单个支撑弹簧受最大临界工作载荷F 见式(4)

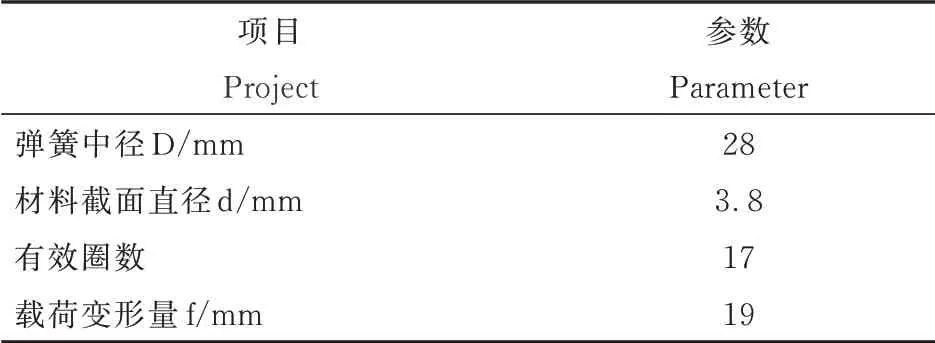

式中:Fy-脱粒装置堵塞时凹板临界压力为确保工作不堵塞,要求Fy=0.8Fcy支撑弹簧开始动作,Fy=Fcy时弹簧压缩量为10 mm,G-凹板自身重力(N),G=400 N。计算结果为:Fmin=329.3 N,Fmax=386.6 N。考虑凹板自身重量和脱粒间隙要求,要求当Fmin=329.3 N 时支撑弹簧变形量为l1=9 mm,当Fmax=386.6 N为l2=19 mm,选取支撑弹簧中径尺寸D为28 mm,端面直径d为3.8 mm,进行设计。

调节弹簧旋绕比C见公式(5)

式中:D-弹簧中径,D=28 mm;d-材料截面直径,d=3.8 mm;求得调节弹簧旋绕比C=7.36。

调节弹簧曲度系数K 见公式(6)

式中:C=10;经计算支撑弹簧曲度系数K=1.2。

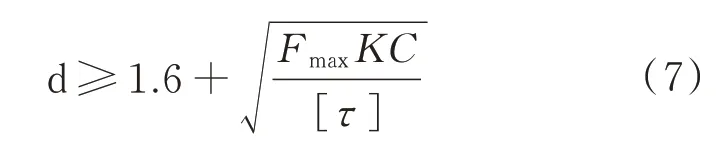

弹簧截面直径d 应满足式(7)

式中:d-材料截面直径,d=3.8 mm;Fmax=386.6 N;[τ]-弹簧许用切应力,[τ]=700 MPa 计算结果为d >3.53 mm,d=3.8 mm 满足设计要求。

弹簧刚度kf见式(8)

式中:l1、l2-撑弹簧变形量,l1=9 mm;l2=19 mm;计算结果为kf=5.73 N·mm-1。

调节弹簧工作圈数n 见式(9)。

式中:G-切变模量,G=82 000 MPa;d=3.8 mm;D=28 mm,kf=5.73 N·mm-1,计算结果为n=17,取支撑弹簧工作圈数n为17。

支撑弹簧的参数见表2所示。

表2 支撑弹簧参数表Table 2 The Parameter table of support spring

查阅机械设计手册可知,材料为SH 碳素弹簧钢丝Ⅱ类弹簧可用满足的设计要[16-17]。

2 伸缩杆齿机构运动学分析

2.1 数学模型

杆齿伸缩机构原理如图7所示。A 点为闭式滚筒回转中心,C 点为杆齿回转中心,AB为纹杆滚筒,AC为机架,CB为伸缩杆齿。3者与滑块构成摆动导杆机构,滚筒AB为主动件,顺时针方向旋转,伸缩杆齿CB 通过滑块带动转绕C 点旋转。

图7 伸缩杆齿机构原理示意图Fig.7 Schematic diagram of telescopic rod tooth mechanism principle

根据机构原理画出矢量图,如图8所示以滚筒的回转中心A为原点,回转中心A 指向偏心轴C方 向为y 方 向,建 立 右 手 直 角 坐 标 系。

图8 伸缩杆齿机构矢量示意图Fig.8 Vector diagram of telescopic rod tooth mechanism

机构闭环矢量方程见式(10)

标量方程为见式(11)

矩阵形式位移方程见式(12)

对式(11)求导可得速度方程,见式(13)

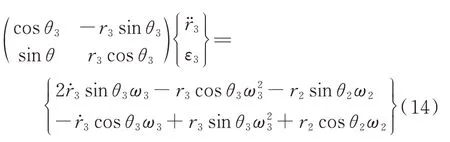

对式(13)求导可得加速度方程,见式(14)

2.2 simulink 仿真

根据机构运动学分析的数字模型编程,用Simulink 建立伸缩杆齿的角速度、角加速度仿真模型[18-22](图9)。

图9 伸缩杆齿的角速度、角加速度Simulink 模型Fig.9 Simulink model of angular velocity and angular acceleration of telescopic rod teeth

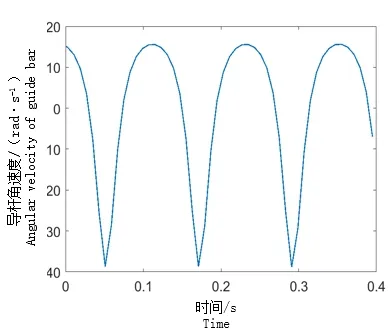

仿真结果见图10、图11。

由图10可知,伸缩杆齿的角速度在38.5~15.5 rad·s-1周期性变化。

图10 伸缩杆齿机构的角速度曲线图Fig.10 Curve of angular velocity of telescopic rod tooth mechanism

由图11可知,周期性变化,伸缩杆齿的角速度为0 rad·s-1时,角加速度不为0,伸缩杆齿运动不存在死点。杆齿运动到滚筒最底端时杆齿角瞬时角速度为15.5 rad·s-1,杆齿的瞬时转速为148 r·min-1,杆齿到滚筒顶端时,杆齿角速度为38.5 rad·s-1,杆齿的瞬时转速为367.8 r·min-1,杆齿从低端低转速向顶端高转速增加时,给予物料一个加速度,物料处于挤压状态,在顶端将物料抛出使其松散,当杆齿从顶端高转速向低端低转速减小时,物料由于惯性,维持原有较高瞬时速度,从而处于松散状态,如此反复挤压、松散,从而达到低转速、低损失、低破碎脱粒效果。

图11 伸缩杆齿机构的角加速度曲线图Fig.11 Angular acceleration curve of telescopic rod tooth mechanism

表3 初始参数表Table 3 Initial parameter table

3 性能试验

3.1 试验方法

3.1.1 设备仪器

试验使用5TG-1.0 型伸缩杆齿与纹杆混合式脱粒机对北燕1号燕麦进行脱粒试验,使用仪器有转速表DT2235B+、电子秤、高精度电子天平YP20002 等;5TG-1.0 型伸缩杆齿与纹杆混合式脱粒装置实体图如图12所示。

图12 伸缩杆齿与纹杆混合式脱粒装置实体图Fig.12 Physical picture of telescopic rod tooth and rasp bar hybrid threshing devic

3.1.2 性能参数测试方法

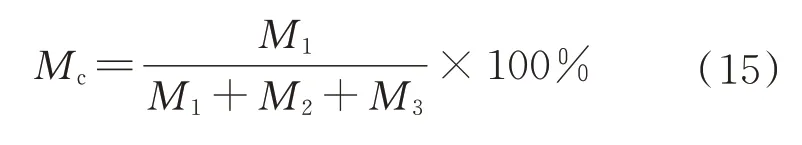

查阅脱粒机资料,影响脱粒效果的因素较多,对同一批物料脱粒,忽略人工喂入不确定因素,影响脱粒效果的主要因素为脱粒滚筒转速和脱粒间隙,以脱粒滚筒转速和脱粒间隙作为试验因素。参照GB/T 5982-2005 脱粒机试验方法,选取脱粒滚筒转速范围为350~450 r·min-1,脱粒间隙调节范围为9~14 mm,间隙调整通过调节微调螺母来改变,脱粒间隙使用游标卡尺测定最小间隙处纹杆与弹性凹板间距离,滚筒转速调整通过无极变速器进行改变,用接触式转速表DT2235B+进行测量;使用量程为30 kg 的电子天平称,连续称量2 kg 燕麦物料若干,同一人均匀喂料,用帆布接取出料口处随秸秆脱出籽粒和未脱籽粒作为脱粒损失籽粒如图13A所示,接取分离筛两出口籽粒分别为脱净籽粒、未脱净籽粒如图13B所示,脱净籽粒从籽粒口接取如图13C所示,未脱净籽粒从复脱口分离出如图13D所示,将上述籽粒使用高精度电子天平称量并记录数据。以籽粒脱净率、损失率、破碎率作为试验指标,计算方法见式(15)、(16)、(17)。

图13 试验处理图Fig.13 Experimental treatment diagram

式中:Mc-脱粒损失率;M1-脱出物中籽粒重量,单位g;M2-脱净籽粒重量,单位g;M3-未脱净籽粒重量,单位g;

式中:Mg-未脱净率M1-脱出物中籽粒重量,单位g;M2-脱净籽粒重量,单位g;M3-未脱净籽粒重量,单位g。

总籽粒中破碎籽粒重量占籽粒总重量的百分比为破碎率;将脱净的籽粒混合均匀取3 组每组重量为25 g 挑选破碎籽粒,按公式(17)计算。

式中:Ml-破碎率N1-破碎籽粒重量,单位g。

3.2 单因素试验

3.2.1 试验设计

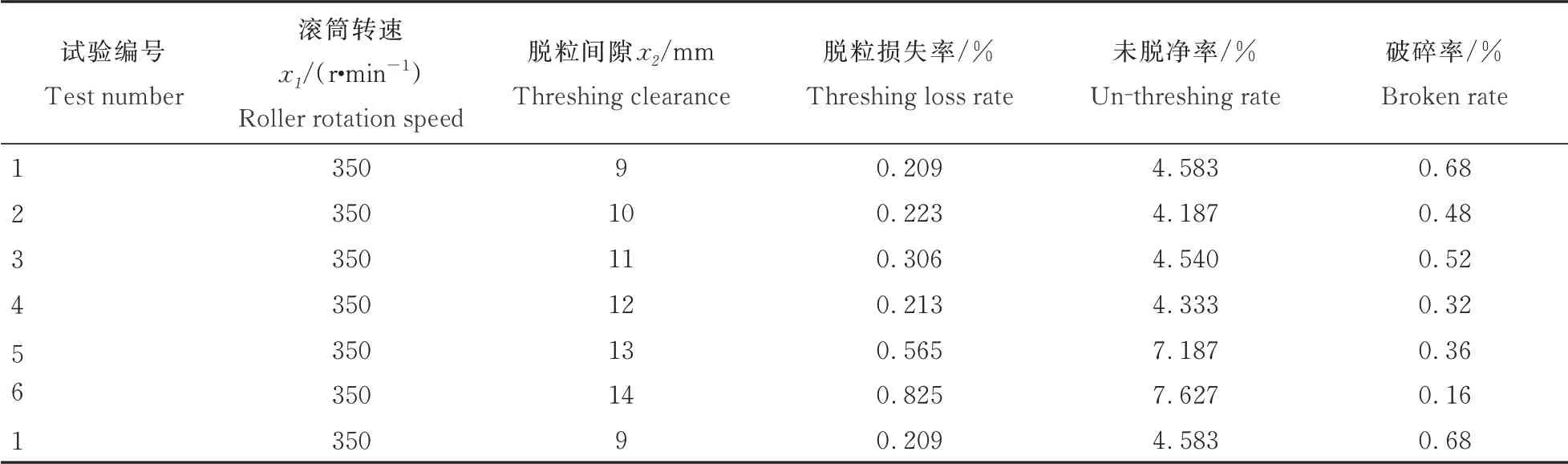

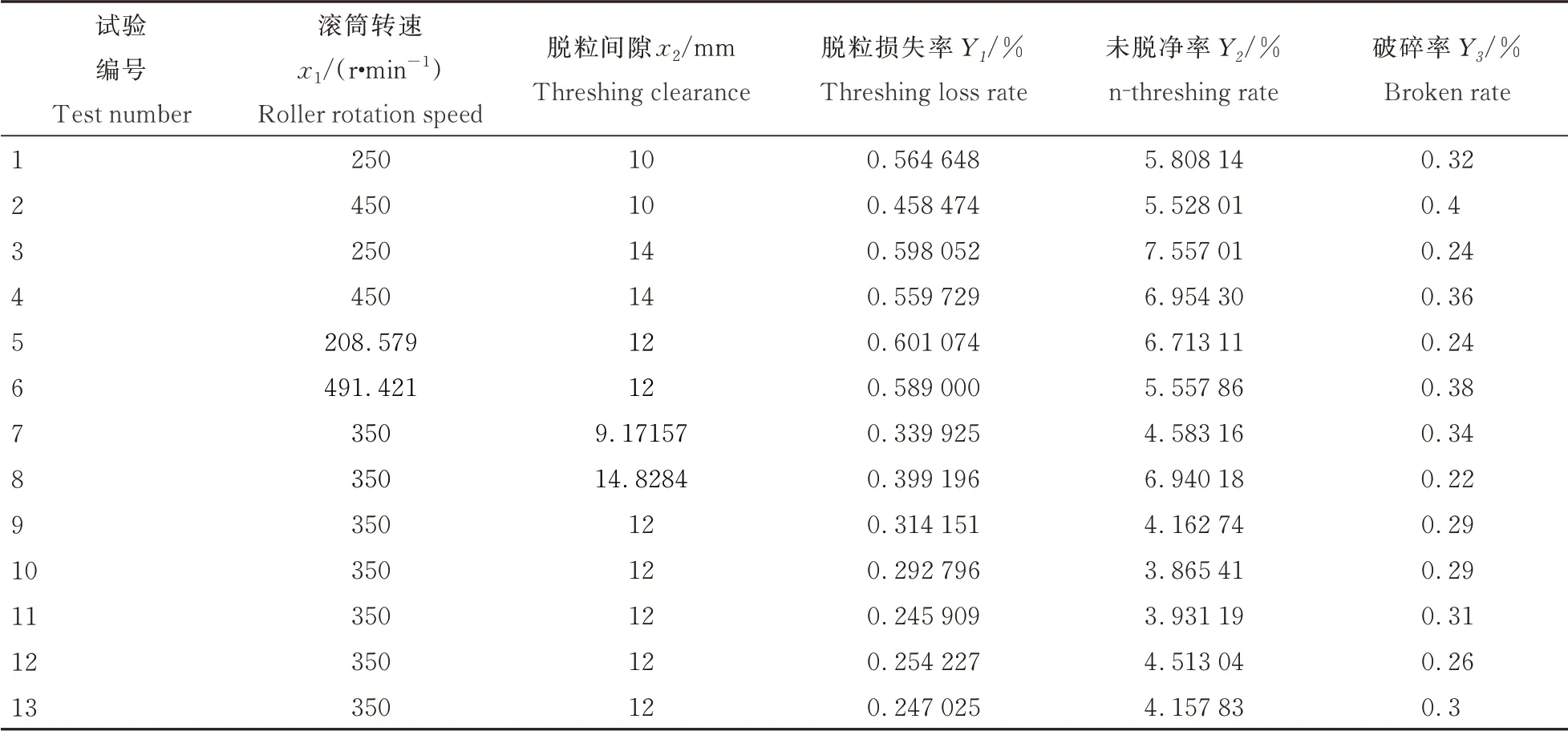

2021年8 月3日在山西农业大学农业机械实验室进行了台架试验,试验用晾晒3 d 成捆堆放的燕麦,对燕麦随机取样进行物理参数测定,其秸秆含水率为8.88%,籽粒含水率为10.71%。试验时天气晴,微风,地面平整,机器摆放坡度<3°固定脱粒间隙为10 mm,按照滚筒转速单因素试验设计方案依次改变滚筒转速进行试验。滚筒转速单因素试验设计方案及结果如表4所示。通过对滚筒转速单因素试验的分析,选取脱粒效果最优转速进行脱粒间隙单因素试验。固定脱粒滚筒转速为350 r·min-1,脱粒间隙的调整通过弹性凹板四端微调螺母来改变;脱粒间隙单因素试验设计方案及结果如表5所示。

表4 滚筒转速单因素试验设计方案及结果Table 4 Table of design scheme and result of single factor test of drum speed

表5 脱粒间隙单因素试验设计方案及结果Table 5 Table of design scheme and results of single factor test of threshing clearance

3.2.2 试验结果

滚筒转速对各参数的影响如图14所示,滚筒转速在250~350 r·min-1范围内,随转速上升脱粒损失率、破碎率随之减小,在滚筒转速超过400 r·min-1后,脱粒损失率与破碎率随转速的增加而上升,350 r·min-1时,脱粒损失率、破碎率最低。滚筒转速在250~400 r·min-1范围内,未脱净率随着滚筒转速的增加而下降,滚筒转速在400~450 r·min-1时,未 脱 净 率 随 之 上 升;400 r·min-1转 速 未脱净率最低。

图14 滚筒转速对各指标的影响图Fig.14 Influence chart of the drum speed on each index

脱粒间隙对各指标的影响如图15所示,脱粒间隙在9~12 mm 范围脱粒损失率、未脱净率的影响趋于同一水平,在12~14 mm 时,脱粒损失率与未脱净率上升,间隙为9~12 mm 时脱粒损失率、未脱净率较低;随着脱粒间隙的增加,籽粒破碎率呈现阶梯状下降,间隙较大破碎率较低。

图15 脱粒间隙对各指标的影响图Fig.15 Influence chart of threshing gap on each index

3.3 正交试验

3.3.1 正交试验的设计

在单因素试验基础上进行二因素五水平二次正交中心旋转组合试验设计。滚筒转速单因素试验结果表明脱粒损失率和破碎率在350 r·min-1出现低点,未脱净率在350~400 r·min-1处于下降,故选择350 r·min-1为滚筒转速中心水平点,通过脱粒间隙单因素试验结果可以看出脱粒损失率和未脱净率在12 mm 间隙时方出现上升,故选择12 mm间隙为脱粒间隙中心水平点;试验设计因素编码如表6所示,正交试验设计方案及结果如表7所示,表中试验因素x1和x2分别为滚筒转速和脱粒间隙,试验指标Y1、Y2、Y3分别为脱粒损失率、未脱净率、破碎率。燕麦物理参数测定秸秆含水率6.83%、籽粒含水率8.63%,脱粒间隙14.933、9.171 mm 分别采用15、9 mm 进行试验。

表6 正交试验因素水平编码表Table 6 Horizontal coding table of orthogonal test factors

表7 正交试验设计方案及结果Table 7 Table of orthogonal experiment design scheme and results

3.3.2 试验结果分析

利用Design-expert 软件对试验结果进行多元回归拟合分析得到滚筒转速与脱粒间隙对脱粒损失率Y1、脱粒损失率Y2、脱粒损失率Y3的回归方程。

由表8所示脱粒损失率方差分析表可知,试验的2个因素对脱粒损失率存在影响,按照影响的主次进行排序为x12、x22、x2、x1、x1x2,其 中x12、x22的P值小于0.01 表明x12、x22对Y1影响显著,x2、x1、x2x1的P 值 大 于0.1 表 明x2、x1、x2x1对Y1影响不显著,失拟项P=0.124 7 大于0.1 不存在其它重要因素影响试验指标。2个因素对脱粒损失率的回归方程为:

表8 脱粒损失率方差分析表Table 8 Analysis table of variance of threshing loss rate

由表9所示未脱净率方差分析表可知,试验的2个因素对未脱净率存在影响,按照影响的主次进行排序为x12、x22、x2、x1、x1x2,其中x12、x22、x2的P 值小 于0.01 表 明x12、x22、x2对Y2影 响 极 显 著,x1的P 值大于0.01 小于0.05 表明x1对Y2影响显著,x1x2的P 值大于0.1 表明x1x2对Y1影响不显著,失拟项P=0.151 3 大于0.1 不存在其它重要因素影响试验指标。2个因素对脱粒损失率的回归方程为:

表9 未脱净率方差分析表Table 9 Unpurged rate variance analysis table

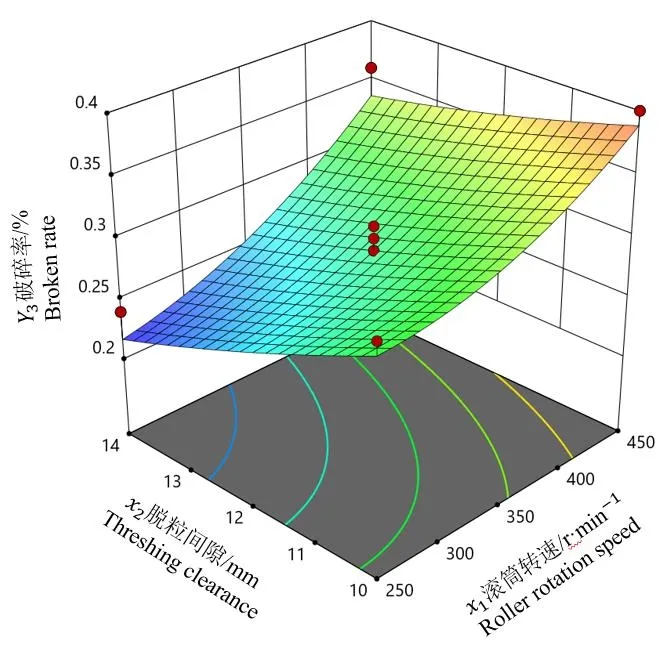

由表10所示的破碎率方差分析表可知试验的2个因素对脱粒损失率存在影响,按照影响的主次进行排序为x1、x2、x12、x1x2、x22,其中x1、x2的P 值小于0.01 表明x1、x2对Y1影响极显著,x12的P 值大于0.05 小于0.1 表 明x12对Y2影响 较 显 著,x1x2、x12的P 值 大 于0.1 表 明x1x2、x12对Y1影 响 不 显 著,失 拟项P=0.186 8 大于0.1 不存在其它重要因素影响试验指标。2 因素对脱粒损失率的回归方程为:

表10 破碎率方差分析表Table 10 Variance analysis table of breakage rate

3.3.3 响应面分析

对影响脱粒性能的两个试验因素滚筒转速和脱粒间隙进行响应曲面分析,由图16可见,在脱粒间隙一定的时候,滚筒转速对脱粒损失率的影响呈现出先下降后上升的趋势,存在最小脱粒损失率的转速;滚筒转速处于低转速时未能充分揉搓,导致籽粒损失较大,随着滚筒转速的提高,物料揉搓充分但运动过快,籽粒夹在物料中未能及时分离,随物料抛出,造成脱粒损失增加。当滚筒转速一定时,脱粒间隙对脱粒损失率的影响呈现出随脱粒间隙水平的提高,损失率先平稳缓慢减小但幅度不大,当脱粒间隙到达中水平以后,损失率开始上升;脱粒间隙较小时物料易揉搓成堆,籽粒和秸秆不易散开,脱粒间隙增大揉搓效果差,未脱籽粒随秸秆排出。

图16 双因素对脱粒损失率的影响Fig.16 Influence chart of two factors on threshing loss rate

由图17可见,在脱粒间隙一定的时候,滚筒转速对未脱净率的影响呈现出先减小后增大的趋势,滚筒转速处于中水平未脱净率较小;滚筒转速低时物料无法充分揉搓造成脱粒效果差,处于高转速时物料停留时间过短也无法充分脱粒。在滚筒转速一定时,脱粒间隙对未脱净率的影响随着脱粒间隙水平的提高而增加;随着脱粒间隙水平的逐渐提高,使得物料在滚筒和弹性凹板间的揉搓由压实到放松再到宽松状态,压实状态下,已经脱粒秸秆的籽粒没有充分的松散空间,籽粒和秸秆分离难;宽松状态下,揉搓达不到籽杆完全分离的效果,在放松下揉搓效果降低较少,籽杆分离松散空间又能恰当增加,未脱净率存在低值点。

图17 双因素对未脱净率的影响Fig.17 Influence chart of two factors on Unpurified rate

由图18可见,在脱粒间隙一定的时候,滚筒转速对破碎率的影响呈现出逐渐上升的趋势,脱粒滚筒转速低水平运行时,籽粒在脱粒滚筒和弹性凹板间被挤压出现裂痕,大多数并未碎化,当转速上升到中水平转速时,籽粒破碎开始出现挤压破碎和撞击破碎相混和的破碎现象,高水平转速下籽粒破碎变为完全撞击破碎,破碎籽粒呈现为细碎粒状。当滚筒转速一定时,脱粒间隙对破碎率的影响随着脱粒间隙水平的提高而减小。脱粒间隙较小籽粒和秸秆处于压实状态,多为挤压破碎;随着间隙变大,挤压产生的破碎逐渐减少,破碎籽粒的产生逐渐偏向由脱粒滚筒的纹杆和伸缩拨齿击碎。

图18 双因素对破碎率的影响Fig.18 Influence chart of two factors on on breakage rate

3.3.4 参数优化

为获得脱粒机的最佳脱粒性能作业参数,利用用Design-Expert 软件对试验结果进行参数优化,约束条件为:

优化求解得到滚筒转速为359.3 r·min-1,脱粒间隙为11.3 mm,其脱粒损失率为0.268%、未脱净率为3.942%、破碎率为0.32%,此状态下达到最佳脱粒效果。

4 验证试验

2021年8 月5 在山西农业大学农业机械实验室进行脱粒的验证试验,对燕麦随机取样进行物理参数测定,其秸秆含水率6.07%,籽粒含水率7.61%。为方便试验,减小试验参数调节难度,取脱粒滚筒转速为360 r·min-1,脱粒间隙为11.5 mm,人工单次喂入燕麦2 kg。根据中华人民共和国机械行业标准(JB/DG/T033-2019),全喂入脱粒机的脱粒损失率≤1.5%、未脱净率≤1.0%、破碎率≤1.2%,试验后其脱粒损失率为0.22%、未脱净率为4.57%、破碎率为0.32%0.307%。该脱粒机未脱净籽粒收集方便,试验中未进行复脱,脱粒装置的脱粒损失率和破碎率维持较低水平,脱粒效果良好。

5 结论

(1)伸缩杆齿与纹杆混合式脱粒装置,采用闭式滚筒驱动纹杆与摆动式伸缩杆齿机构,实现杆齿的伸缩;设计的弹性凹板能够有效防止脱粒过程中的堵塞问题,伸缩杆齿与纹杆混合脱粒滚筒的使用,大幅度降低了传统脱粒机所需脱粒转速,实现低转速脱粒;同时,杆齿的松散物料作用,加快了夹杂在物料中已脱籽粒分离效率,避免籽粒二次脱粒损伤和随物料排出损失,实现低损失脱粒、低损伤脱粒作用。

(2)以脱粒滚筒转速为单因素试验,结果表明随滚筒转速上升,未脱净率、脱粒损失率与破碎率随之先减小后上升。以脱粒间隙为单因素固定脱粒滚筒转速进行脱粒试验,试验结果表明脱粒间隙在9~12 mm 范围对脱粒损失率、未脱净率的影响趋于同一水平;脱粒间隙从12 mm 变化到14 mm 时脱粒损失率与未脱净率上升;随着脱粒间隙的增加,籽粒破碎率呈现阶梯状下降,脱粒间隙较大破碎率较低。

(3)选取滚筒转速与脱粒间隙进行正交中心旋转组合试验,分析了滚筒转速和脱粒间隙对伸缩杆齿与纹杆混合脱粒装置的影响规律,并对试验结果进行分析与优化,得出最优参数,滚筒转速359.3 r·min-1,脱粒间隙11.3 mm,其脱粒损失率0.268%、未脱净率3.942%、破碎率0.32%;验证试验结果表明脱粒损失率为0.22%、未脱净率为4.57%、破碎率为0.307%,脱粒效果良好。