电化学储能系统电池柜散热的影响因素分析*

2022-05-20王雅博朱信霖李雪强刘圣春李海龙

王雅博 朱信霖 李雪强 刘圣春 李海龙 熊 瑞

(1. 天津商业大学机械工程学院 天津 300134;2. 梅拉达伦大学能源学院 韦斯特罗斯 72123 瑞典;3. 北京理工大学机械与车辆学院 北京 100081)

1 引言

“碳中和”“碳达峰”目标的提出必将推动可再生能源迅速发展,而可再生能源具有间歇性和不稳定性,很难将其所发电能并入电网[1]。储能技术在提高新能源的消纳能力、调节用电峰谷、改善用电质量等方面具有积极意义[2-4]。电池储能系统(Battery energy storage system, BESS)具有能源利用效率高、响应速率快等优势[5-6],同时,其能量和功率配置灵活、受环境因素影响小,易实现大规模应用。

锂离子电池具有能量密度大、循环寿命长、自放电率低及无记忆效应等独特优点,被广泛应用于电池储能系统[7-8]。BESS运行过程中伴随锂离子电池不断充放电,其内部由于化学反应会产生大量的热,如不及时将热量散出会导致电池温度升高,对其安全性、使用寿命和性能等均造成不利影响[9]。因此,电池热管理系统至关重要。目前,电池热管理常用技术有风冷、液冷和相变材料冷却等。其中风冷系统具有结构简单、维护方便和成本低等优点,现已广泛应用于BESS。

从电池规模来说,电池热管理可划分为单体电池级、电池组级、电池柜级和集装箱/房间级。目前关于电池风冷技术的研究,主要针对电动汽车上的动力电池,研究集中于优化空气流量、电池排列方式以及流道结构。FAN等[10]通过CFD仿真分析研究了不同电池间距和空气流量对电池组温度分布的影响,结果表明电池组最高温度随着电池间距增大而增大,温度分布反而更加均匀。MAHAMUD等[11]提出了一种控制冷空气流动方向反复变换的方式,结果显示这种方式能够让电池温差下降72%。WEI等[12]研究了强制空气冷却系统,结果表明增加进口速度或使用周期性逆流布置可以使电池温度分布更加均匀。王天波等[13]研究了进出口方向、位置对电池组散热效果影响的规律,结果表明采用侧向通风方式散热效果最佳。针对集装箱BESS风冷目前研究较少,大多关注于气流组织优化。罗军等[14]通过试验研究了等功率充放电下集装箱式BESS系统温度特性。王晓松等[15]和张子峰等[16]对集装箱式BESS风冷散热进行了仿真研究,通过增设导流板对风道结构进行优化,优化后流场和温度场分布更加均匀,有效降低电池模块间温差。

相比于动力电池,储能电池规模一般可达到兆瓦甚至百兆瓦级别,对安全性要求更高。此外,储能电池对使用寿命有更高要求,动力电池循环次数为1 000~2 000次,而储能电池一般要求循环次数能够达到3 500次以上。目前针对储能电池风冷散热研究大多基于大规模的集装箱冷却,相比于电池柜冷却,其更加关注大空间内的气流组织,仿真研究时通常将电池组产热看作一个整体,从而忽略了单体电池温度和单体电池间温差。电池柜应用广泛,既可以单独使用为各种场景提供电源,又是大规模BESS组成部分。当前电池热管理风冷散热研究鲜有涉及电池柜冷却,本文基于电池柜风冷散热系统,建立试验验证CFD模型,仿真分析自然对流冷却下电池柜的散热性能,以及进口风速、单体电池间距和电池组间距对电池柜散热性能的影响规律。

2 模型建立

2.1 物理模型

本文采用方形磷酸铁锂电池,单体电池尺寸为55 mm×175 mm×200 mm,额定工作电压为3.2 V,单体电池容量为202 A·h,电池内阻约为0.14 mΩ。由于实际情况限制,本文利用铝块来代替电池进行试验和CFD模拟[17-20],铝块尺寸与单体电池相同。

初始模型如图1所示,机柜分两层,每层四块单体电池(铝块)居中放置,单体电池间隔30 mm,电池组上下间隔150 mm,距电池柜左右、前后壁面均为100 mm。电池柜设有上下两个进风口,每个进风口尺寸为50 mm×350 mm,出风口置于电池柜背部,尺寸为100 mm×350 mm。从左至右、从下至上铝块编号为#1~8。

图1 电池柜初始模型示意图(mm)

2.2 数值模型

使用SCDM软件对图1所示的初始模型进行建模,将模型导入Workbench Mesh进行网格划分,固体域采用结构化网格,流体域采用非结构化网格。对电池柜散热模型进行CFD仿真,模型基于压力求解器,考虑重力对散热影响,沿y方向重力大小为−9.81 m/s2。

2.2.1 控制方程

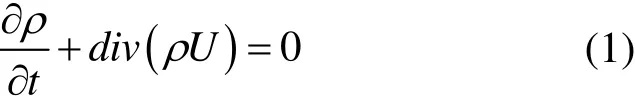

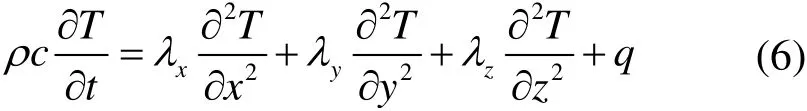

在机柜空气流动区域,控制方程表达式如下

(1) 连续性方程

式中,ρ为空气密度;U为速度矢量。

(2) 动量守恒方程

式中,u、v、w分别为速度矢量在x、y、z方向的速度分量;μ为空气动力黏度;Su、Sv、Sw为动量守恒方程的广义源项。

(3) 能量守恒方程电池的最高温度需要控制在理想工作范围之内。此外,电池组温度均匀性同样重要,过大的温差会导致电池组一致性变差。本文采用了2个指标来评价机柜散热性能。Tmax为电池柜的最高温度;ΔTmax为不同模块间最大温差。

在考虑不同进口风速时,需要考虑风机功耗,定义功耗Wp计算公式为

式中,Pin和Pout分别为进口和出口区域平均压力;Q0为冷空气流量。

3 试验验证

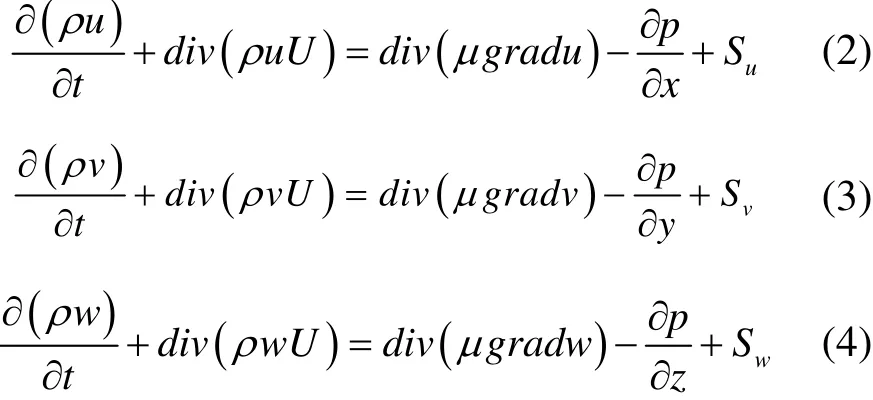

在铝块内部,导热是主要传热方式,导热微分方程为

式中,ρ为铝块密度;c为铝块比热容;xλ、yλ、zλ为导热系数;q为铝块体热源。

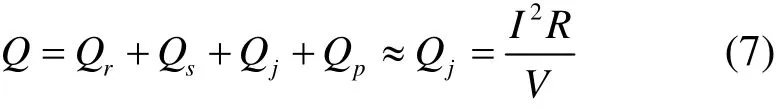

锂离子电池产热来源于工作过程中内部产生的反应热Qr、副反应热Qs、焦耳热Qj、极化热Qp。其中焦耳热是锂离子电池产热主要来源,电池总产热表达式如下

式中,I为锂离子电池充放电电流;R为电池内阻;V为单体电池体积;Q为电池体热源。

2.2.2 数值方法

本文采用CFD软件对电池柜风冷散热进行模拟研究。固体域采用结构化网格,流体域采用非结构化网格。模型基于压力求解器,压力-速度耦合方程采用coupled算法;梯度插值采用基于单元体的最小二乘法插值;压力插值采用二阶格式;动量方程和能量方程插值采用二阶迎风格式。入口为速度入口边界,出口为压力出口边界,假设柜壁绝热。机柜进口温度和环境温度均设定为25 ℃。模拟所需要的热物性参数如表1所示。

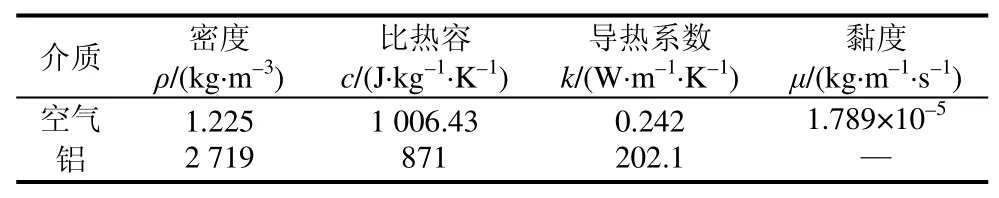

表1 热物性参数

2.2.3 散热性能评价指标

温度会对锂离子电池性能产生很大影响,因此

3.1 试验台搭建

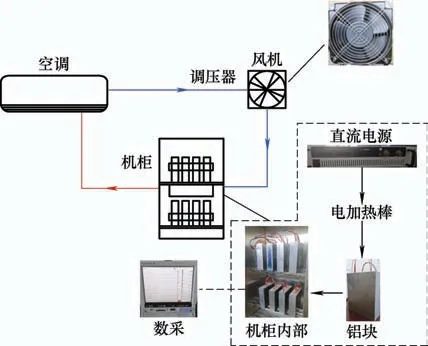

为验证CFD模拟的准确性,进行了试验验证。本文采用电加热棒加热铝块的方式模拟电池充放电引起的热量产生。

根据式(7),在电池以2C倍率充放电时,单体电池生热率为25 W,试验中每个铝块加热功率设定为25 W。试验系统图如图2所示。机柜分为两层,每层中间放置4块铝块,机柜放置在室内,室内温度由空调调节,控制精度±0.5 ℃。机柜门上设有上下两个进风口,机柜后壁设有出风口。风机将冷空气吹入机柜,与铝块交换热量,然后从出风口排出,风速由调压器调节。每个铝块插入三根电加热棒,加热功率由直流电源调节。

图2 试验系统图

机柜尺寸及温度、风速测点布置如图3所示。其中热电偶T1、T2、T3、T4布置在#1、#3、#6、#8号电池右侧表面中心处;风速测点V1、V2布置在#2、#3号电池和#7、#8号电池间隙中心位置。

图3 机柜测点位置图

3.2 模型验证

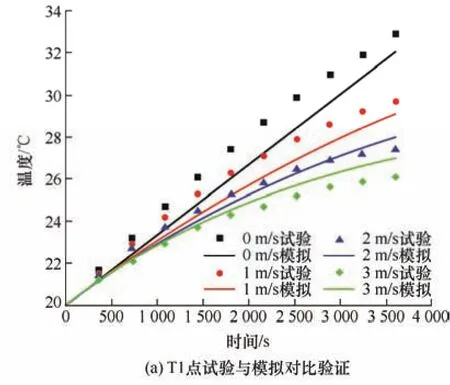

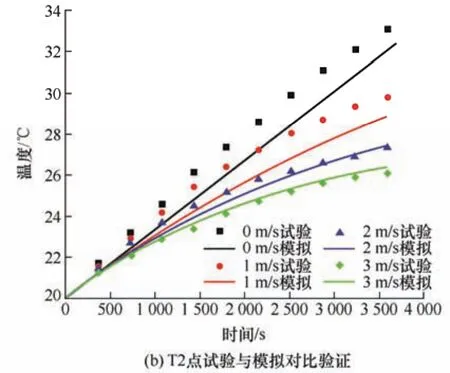

试验测得各测点温度随时间变化曲线与CFD模拟结果对比如图4所示。

从图4可以看出,试验结果与CFD模拟结果趋势一致。为了更直观显现二者误差,表2、表3列出了试验和模拟结束时各测点温度及风速数据。由表2、表3可知,在各风速下,各测点模拟值与试验值最大误差仅为1.3 ℃,出现在#8号电池右侧几何表面中心;在进口风速为2 m/s时,两个风速测点模拟值与试验值相对误差分别仅为5.1%和4.5%。温度和风速误差均在允许范围内,因此可以认为电池柜风冷CFD仿真模型合理有效。

表3 风速测点对比

图4 试验与模拟对比验证图

表2 温度测点对比 ℃

4 机柜风冷模拟结果与讨论

4.1 自然对流冷却下机柜散热分析

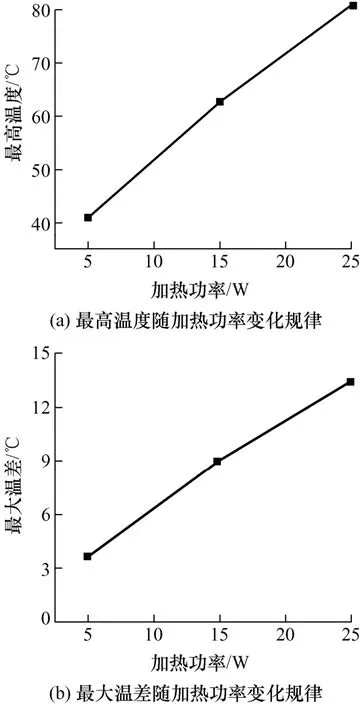

风冷可分为自然对流冷却和强制风冷。自然对流冷却不依靠风机等外力作用,由于机柜内空气温度不均匀而形成密度差,在重力作用下产生浮力从而使空气流动。首先考虑自然对流冷却下机柜散热性能,在电池生热量较少的情况下,如自然对流冷却能满足散热需求,可减少功耗从而节约成本。对机柜自然对流冷却进行模拟研究,铝块加热功率设置为5 W、15 W和25 W,分别对应锂离子电池在1C、1.5C和2C充放电倍率下的生热率。最高温度和最大温差随加热功率变化曲线如图5所示。

图5 加热功率对机柜自然对流散热影响

由图5可知,随着加热功率增大,最高温度和最大温差均增大。铝块加热功率为5 W、15 W和25 W时,最高温度分别为40.9 ℃、62.8 ℃和81.2 ℃。锂离子电池建议工作温度为25~40 ℃,加热功率为15 W和25 W情况下,最高温度已很大程度上超出锂离子电池温度要求上限,随时有热失控的风险。

综上分析,当电池组以1C或1C以下低倍率运行时,可以采用自然对流冷却,长时间运行情况下建议考虑强制风冷。当电池组以1C以上倍率运行时,自然对流冷却无法满足散热需求,应从运行开始时或根据温升速率提前开启强制风冷装置。

4.2 进口风速对散热的影响

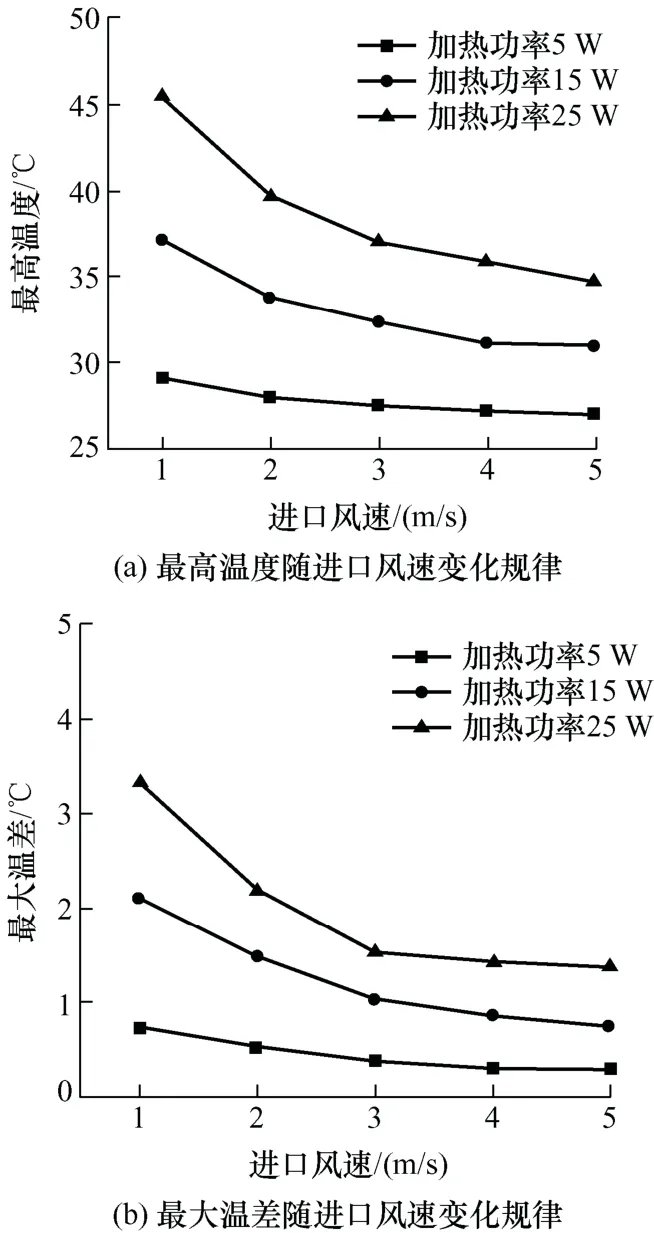

当自然对流不能满足机柜散热要求时,需要采用强制风冷散热。铝块加热功率为5 W、15 W、25W,研究不同进口风速对电池柜散热性能影响。最高温度和最大温差随进口风速变化曲线如图6所示。

图6 进口风速对机柜散热影响

从图6可以看出,在不同加热功率下,最高温度和最大温差均随着进口风速增大减小。风速增大,对流换热效果增强,带走铝块表面热量更多,机柜散热效果变优。随着加热功率减小,最高温度和最大温差下降趋势区域平缓。加热功率为25 W情况下,进口风速为5 m/s时最高温度和最大温差比进口风速为1 m/s时减小了10.8 ℃和2.0 ℃;在加热功率为5 W情况下,进口风速为5 m/s时最高温度和最大温差比进口风速为1 m/s时仅减小了2.1 ℃和0.4 ℃。此外,最高温度和最大温差随着进口风速增大而减小的速率均减缓。以加热功率为15 W为例,当进口风速由1 m/s增加至2 m/s时,最高温度和最大温差分别降低了9.0%和28.8%;而当进口风速由4 m/s增加至5 m/s时,最高温度和最大温差分别仅降低了0.7%和12.8%。

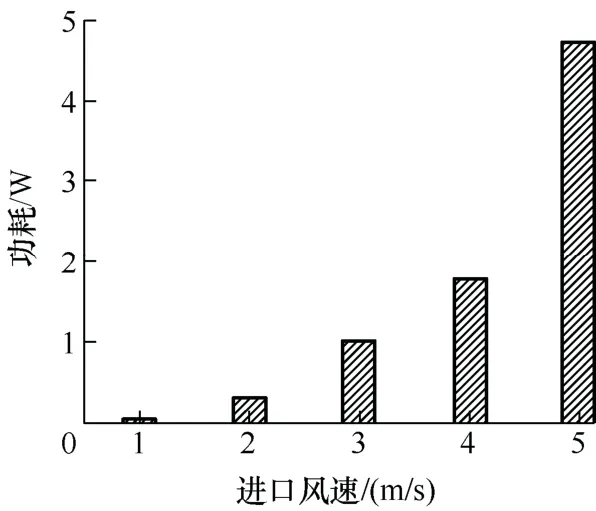

增加进口风速可有效提高机柜散热性能,但相应地会提高功耗,不同进口风速下功耗大小如图7所示。功耗随着进口风速增大而增大,且增大速率不断增加。这是由于进口风速增加导致进出口间压差增大,功耗随之增大。如前所述,最高温度和最大温差降低幅度随着加热功率减小和进口风速增大而降低,而功耗增幅随进口风速增大而升高。在加热功率为25 W情况下,当进口风速从4 m/s增加至5 m/s时,最高温度和最大温差分别降低了3.6%和3.5%;在加热功率为5 W情况下,该值为0.9%和0.3%,而功耗增加了165.2%。所以在选取进口风速时,需要根据实际情况,权衡散热性能和功耗之间的关系。

图7 不同进口风速下功耗大小

4.3 单体间距对散热的影响

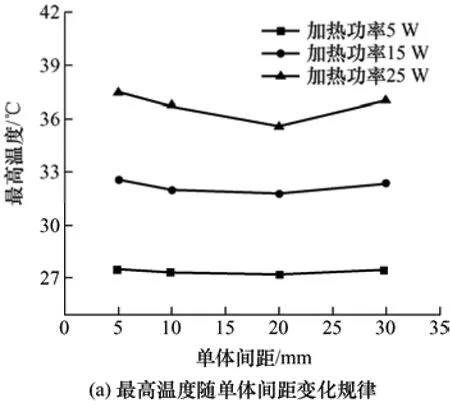

除了进口风速之外,单体间距也会影响机柜散热性能。本文考虑了5 mm、10 mm、20 mm和30 mm四种单体间距来研究其对机柜散热性能的影响规律。进口风速选取为3 m/s。

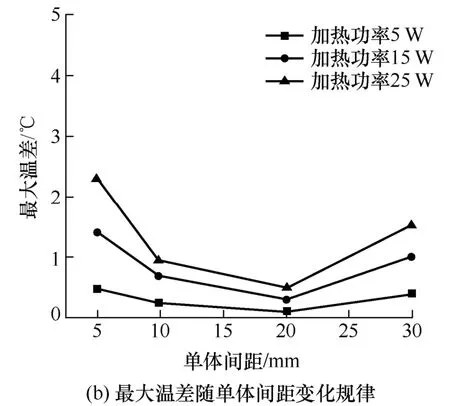

图8显示了最高温度和最大温差随单体间距变化的曲线。由图8可以看出,在不同加热功率下,最高温度和最大温差均随着单体间距增加呈现先减小后增大的趋势,且均在间距为20 mm处取得极小值。在热功率为25 W情况下,单体间距为20 mm时,最高温度和最大温差分别为35.1 ℃和0.5 ℃,相比于单体间距为5 mm时分别降低了2.0 ℃和1.8 ℃。此外,随着加热功率减小,最高温度和最大温差变化趋势变缓。在加热功率为5 W情况下,单体间距为20 mm时的最高温度和最大温差仅比单体间距为5 mm时降低了0.2 ℃和0.4 ℃。

图8 单体间距对机柜散热影响

加热功率为25 W,单体间距为5 mm、20 mm和30 mm时的温度云图如图9所示。从图9可以看出,单体间距为5 mm时靠近柜壁的铝块冷却效果较好,中间铝块冷却效果较差,最高温度出现在#3号铝块顶部。而单体间距为30 mm时和单体间距为5 mm时相反,中间铝块冷却效果优于靠近柜壁两侧铝块。

图9 不同间距温度云图

单体间距为5 mm、20 mm和30 mm时,其X-Y中间截面速度分布如图10所示。单体间距直接决定了两个铝块所夹成的冷却通道的面积,当间距较小时,大部分冷空气向两侧流入,而流入冷却通道较少,从而造成中间铝块冷却效果较差的情况。增大间距,冷却通道流动阻力减小,流入冷却通道空气变多,中间铝块冷却效果变好。而继续增加间距,大部分冷空气流入冷却通道,从而使两侧铝块冷却效果变差,出现局部热点,导致最高温度反而上升;而中间铝块散热效果更好,表面温度更低,导致最大温差随之增大。

图10 不同单体间距X-Y中间截面速度云图

4.4 组间距对散热的影响

相比于电池组风冷散热,电池柜存在电池组垂直间距这一因素可能会影响散热效果。本文考虑了50 mm、100 mm、150 mm和200 mm四种铝块垂直间距来研究其对散热性能影响。

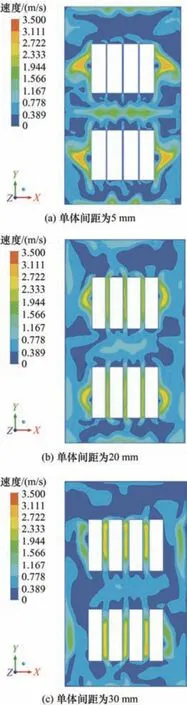

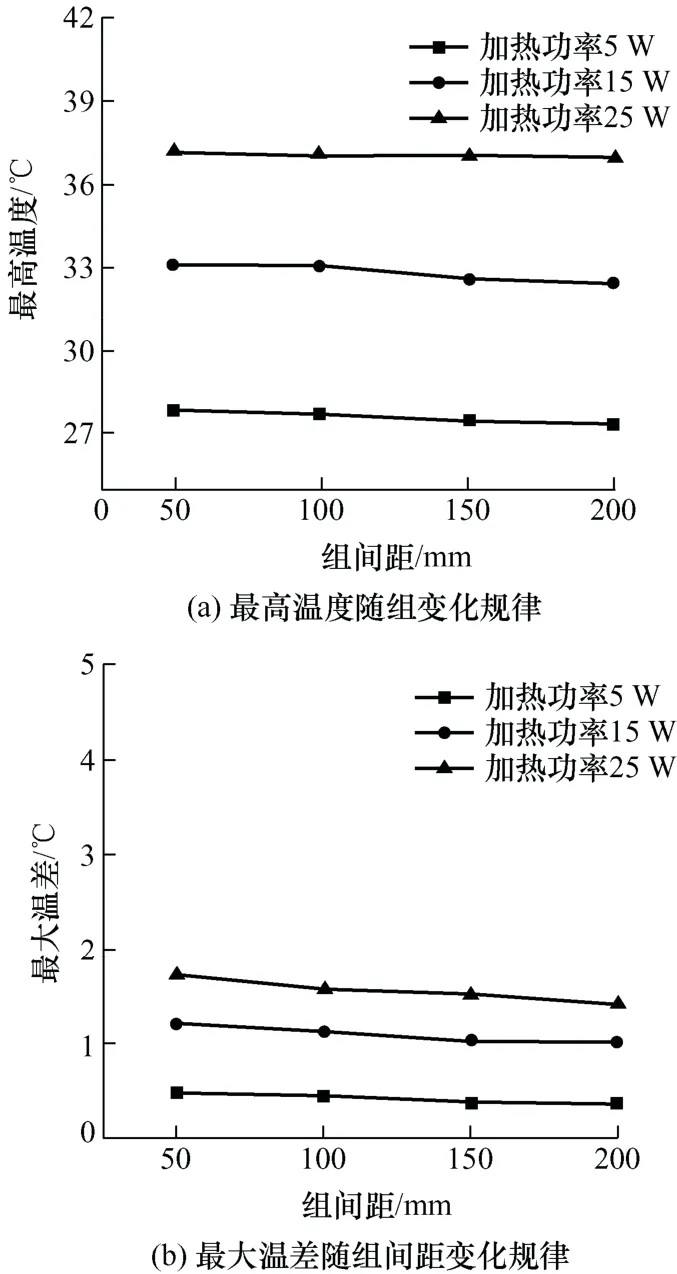

最高温度和最大温差随组间距变化的曲线如图11所示。由图11可以看出,在不同加热功率下,最高温度和最大温差均随着组间距增大略有下降,但下降幅度有限。以加热功率为15 W为例,组间距为200 mm时的最高温度和最大温差仅比组间距为50 mm时降低了0.7 ℃和0.2 ℃。

图11 组间距对机柜散热影响

加热功率为25 W,组间距分别为50 mm和200 mm时,其X-Y中间截面速度分布如图12所示。由图12可以看出,在不同组间距情况下,其速度分布相似。流过铝块表面的空气流速大体相等,带走其表面热量相同,所以二者散热性能相差不大。组间距对机柜散热影响相对较小,增大组间距会直接增大机柜占地空间,在满足实际安装情况下,建议适当减小组间距来节省空间。

图12 不同组间距X-Y中间截面速度云图

5 结论

本文针对电池储能柜开展研究,构建了数值仿真模型并进行了试验验证,研究了自然对流及强制风冷下机柜的散热性能,主要结论如下。

(1) 当电池柜中电池组以1C倍率以下运行时可以考虑自然对流冷却方式,当电池组以1C或以上高倍率运行时自然对流冷却无法满足散热效果,需要强制风冷。

(2) 针对最高温度,进口风速对其影响最大,单体间距和组间距对其影响较小。随着进口风速增大,机柜最高温度不断减小,但幅度变缓;而功耗快速增大。在加热功率为25 W情况下,当进口风速从4 m/s增加至5 m/s时,最高温度降低了3.6%,而功耗增加了165.2%。在选取进口风速时,需要根据实际情况,权衡散热性能和功耗之间的关系。

(3) 针对最大温差,进口风速和单体间距对其影响均较大,组间距对其影响较小。因此,在满足实际安装情况下可适当减小电池组间距来节省空间。

(4) 本文采用铝块代替锂离子电池研究电池柜散热性能。但由于锂离子电池导热系数各向异性,现有结果与实际情况会略有不同。