基于CFD的风电机组塔筒通风散热数值模拟及优化分析*

2022-05-20端和平姜婷婷罗勇水申新贺李永亮

端和平 姜婷婷 罗勇水 申新贺 李永亮

(浙江运达风电股份有限公司风力发电技术重点实验室 杭州 311100)

1 引言①

随着风电行业平价乃至竞价时代的到来[1],降低风电场建设和运营成本的需求越来越迫切,传统的风电场设计往往将机组变压器与风电机组隔开,采用户外独立变压器室的方法,此举虽然有助于机组变压器的维修和散热,但是同时也增加了征地成本,提高了工程造价,不利于风电场建设成本的控制,因此将机组变压器内置于塔筒底部已成为一种新型的布置方式。

然而,变流器和机组变压器的运行发热[2]也会给封闭狭窄的塔筒空间带来发热量大、散热困难等问题,相关文献表明,只利用塔筒的烟囱效应散热,塔筒内的空气会产生温升效应,不能满足电气元件的工作要求[3],现有的塔筒冷却方式主要有烟囱效应散热、水冷冷却器散热以及风冷机械式散热[4]。

使用第三种方式时,仅在设计阶段通过工程算法对轴流风机的功率和塔筒内的散热情况进行估算[5],容易偏离实际情况,如今随着计算机能力的不断发展,运用CFD技术对塔筒等室内流场和温度场进行数值模拟,辅助风电机组进行通风优化设计已逐渐成为趋势[6-7]。

本文采用CFD软件对一款变压器内置塔筒的机型进行塔筒双层通风散热数值模拟研究和分析,并根据原通风方案流场和温度场的结果,评估方案的不足,提出递进式优化方案,最终满足塔筒空气环境温度设计要求。

2 内置变压器的塔筒通风系统建模

2.1 原通风系统描述

为简化模型、提高计算效率,忽略对塔筒内通风散热过程影响较小的元器件(如爬梯、电缆桥架、桁架、电缆、变压器罩撑脚、塔筒门门框等)[8],建立如图1所示的塔筒双层三维几何模型。整个塔筒双层空间中的主要发热设备有变流器、变压器的内外绕组以及铁心。塔筒内安装机械排风系统[9],由自然进风口和强制排风口形成塔筒与外部环境的热交换系统。

图1 几何模型示意图

2.2 守恒定律和湍流模型

对于塔筒内的通风散热过程,气体在恒定流量的轴流风机作用下以湍流形式定常流动,忽略空气泄漏等影响,气体流动遵守质量、动量和能量守恒定律[10],采用Boussinesq假设[11]以考虑空气密度随温度的变化。

塔筒内的气体在轴流风机作用下定常流动,雷诺数较大,且空间内气体受其复杂布局结构的影响,气流组织形态呈现复杂湍流,可能存在多处涡旋等现象,为了准确模拟塔筒内流场情况,采用带有旋流修正的Realizablek-ε两方程湍流模型[12]。

本文不考虑塔筒内空气与各部件壁面间的辐射传热。

2.3 网格划分和边界条件

采用四面体非结构化网格对计算域进行离散,各结构体名称、类型、几何尺寸及对应的网格尺寸如表1所示。

表1 各结构体信息

数值计算考虑重力加速度的影响,开启能量方程, 采用标准壁面函数,主要发热体功率和属性如表2所示。

表2 发热体发热情况

根据机械排风系统设计,塔筒门上的排风扇工作流量为8 000 m3/h,设为速度出口,第二层平台进风口和塔筒门上的窗户设为压力进口,外界环境温度为40 ℃[13],除了具有内热源的固体壁面设置为耦合壁面对流传热方式以外,其余壁面如变压器罩表面、塔筒壁等均设为绝热壁面,计算时采用SIMPLE算法和二阶迎风格式。

3 原方案仿真结果

3.1 速度场

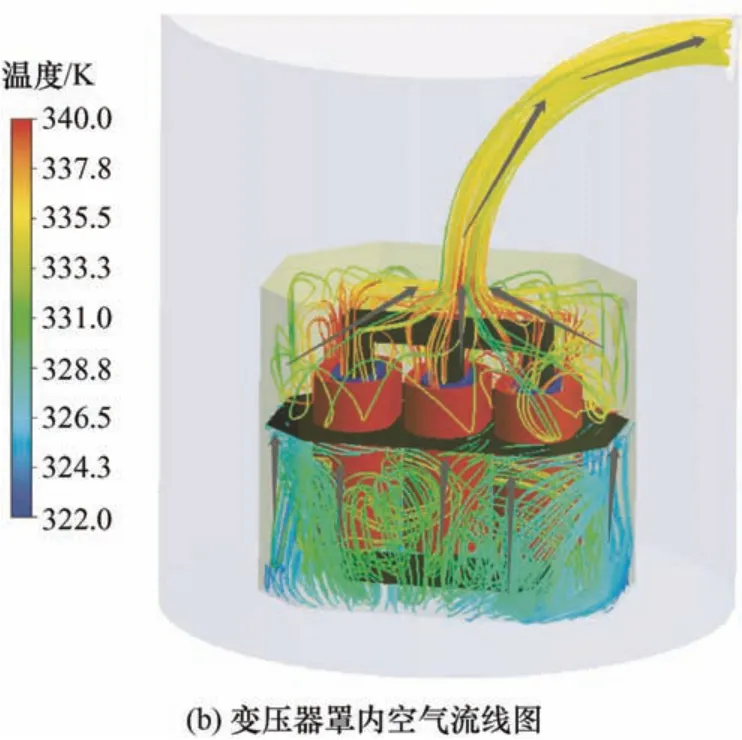

如图2所示为塔筒内(左)和变压器罩内(右)空气流线图。由图2可得到塔筒内气流的流动状态:当排风扇稳定工作时,塔筒内形成负压,外界空气在压差的作用下分别从塔筒门上的两扇窗户和顶部平台开孔进入第二层塔筒内,而后汇集到第一层平台连接口进入第一层塔筒内,气流下沉运动到塔筒底部后,绝大部分气流从变压器罩底部进入并由各空隙通道(内绕组与铁心之间、内外绕组之间、挡板与变压器罩之间)向上运动汇集到排风扇管道。此外,在变压器罩内因挡板的阻隔形成局部回流,气流流动状态混乱,影响了高温气体的及时排出。

图2 塔筒和变压器罩内空气流线图

3.2 温度场

如图3所示为塔筒第一、二层YZ截面温度云图。由图3a可知,在塔筒门安装排风扇和排风扇管道的强制对流换热方案能够带走内外绕组和铁心一部分热量。第一层塔筒(除变压器罩)内的空气温度分布较为均匀,平均温度约为51.01 ℃,高于外界环境温度11.01 ℃。变压器罩内空气的平均温度约为58.09 ℃。

图3 塔筒YZ截面温度云图

变压器罩内的主要发热体平均温度如表3所示。根据设计参数,变压器高低压线圈在总发热功率31 745 W的工作条件下,内部温度为120 ℃。由表3可知,由于内绕组和铁心的距离较近,且内绕组部分发热面与铁心之间的空隙通过的气流不足,大大限制了对流换热的能力,因此内绕组平均温度接近设计工作温度。与内绕组相比,由于外绕组的散热通道(内外绕组之间)空隙较大,气流流通顺畅,因此散热效果较好,整个外绕组平均温度低于设计工作温度约10 ℃。由此可知,为了达到更好的散热效果,可以从增加散热通道和发热体表面空气流速两方面着手。

表3 内外绕组和铁心体平均温度

由图3b可知,在第二层塔筒内,高温主要集中在发热体变流器的左右两端,且呈现“左高右低”的现象,这是因为在第一层塔筒平台上,变流器与第一层平台连接口不在一侧,导致气流从塔筒门上的窗户进入第二层塔筒后主要集中于连接口一侧,影响了变流器四周的空气流动换热,使得变流器运行时产生的热量不能够被及时带走,可通过在变流器一侧的平台上增加连接口的方式进行通风散热优化。

相比于第二层塔筒底部的空气受变流器散热的影响温度较高,第二层塔筒中上部的空气受变流器散热的影响较小且外界空气能够通过塔筒顶部的进风口进入,故而温度较低,接近于外界环境温度。塔筒第二层空气平均温度约为43.63 ℃,整个塔筒双层的空气平均温度约为45.62 ℃。

4 递进优化方案的提出

前文通过分析原塔筒双层机械通风方案的速度场和温度场,指出了原方案的不足,包括以下几方面。

(1) 模拟计算结果显示在外界环境温度为40 ℃条件下,塔筒第一、二层的空气平均温度为45.62 ℃,不满足不高于外界环境温度+5 ℃的要求,存在通风方案进一步优化的需要。

(2) 由于变流器与塔筒第一层平台连接口不在一侧,导致变流器周围的空气温度较高,通风散热效果不佳。

(3) 变压器罩内挡板的存在阻碍了气流向上流通,导致高温气体产生回流,不能被及时排出,需要对挡板的设计进行优化,以增加气流通道,提高散热效率。

根据原方案的不足,从改变气流流动路径和增加内外绕组散热通道两方面考虑,拟采用三种递进式的优化方案:① 在塔筒第一层平台靠近变流器侧增加一个连接口,如图4a所示,记为方案一;② 在①的基础上对挡板进行优化,以期增加挡板与外绕组、两组绕组之间的空隙,如图4b所示,记为方案二;③ 在①、②的基础上在变压器罩侧面下部增加一对通风孔,以期改变变压器罩内的气流流动状态,如图4c所示,记为方案三。

图4 优化方案示意图

5 优化方案模拟结果对比

表4为原方案与各优化方案主要结构体和流体空间的平均温度计算结果。

由表4可知,三种优化方案的整个塔筒空气平均温度均满足设计要求,达到了优化目的,其中以方案三的效果最好,相比于原方案,方案三的塔筒空气平均温度下降了1.85 ℃,同时变压器罩内的空气温度下降了2.13 ℃。

表4 原方案与优化方案平均温度计算结果

对比方案一和原方案的第二层塔筒空气平均温度值可知,在变流器侧新增一个平台连接口可以有效地带走变流器工作时产生的热量(图5),从而降低塔筒第二层空气温度,降低幅度为2.2 ℃,然而较高的空气下沉到第一层塔筒和变压器罩内也影响了高低压线圈和铁心的对流换热,相比于原方案,内外绕组和铁心的温度都有所上升。

图5 方案三与原方案温度云图

对比方案二和方案一,优化后的挡板由于增加了外绕组和挡板、两组绕组之间的气流通道,从而提高了外绕组与空气之间的散热面积,外绕组工作温度相比于方案一下降明显,降低幅度约为11 ℃。而发热体产生的热量被更多带出,也使得变压器罩内的空气温度下降了约2.36 ℃。

对比方案三和方案二,第一层塔筒和变压器罩内的空气平均温度略有下降。但由图5可知,相比于原方案,经优化设计后的方案三在变压器罩内挡板下方的空气温度更低,且高温大多集中在挡板上方的铁心四周,有利于高温气体的及时排出。

对比各方案变压器罩内三个水平截面平均温度可知,随着优化方案的递进,系统中的高温区温度逐渐降低。

系统热平衡公式[11]

式中,Q为系统排出的热量;Cp为流体介质比热容;m为流体质量;Tout、Tin分别为出口、入口气流温度。在塔筒双层通风散热系统中,当进口温度和空气流量一定时,由表4结果可知,随着优化方案的递进,风扇出口气流温度升高,表明能够带走的热量越多,散热效果越好。

6 结论

本文利用CFD技术,通过对比机组变压器内置的塔筒双层机械通风散热系统原方案和三种递进式优化方案速度场和温度场的计算结果,得到主要结论如下。

(1) 原方案虽然能够带走塔筒内主要发热体运行时产生的热量,但是仍不满足设计温度要求,需要进行优化。

(2) 方案三的优化效果最好,优化后整个塔筒空气的平均温度约为43.77 ℃,满足要求。

(3) 在第二层塔筒平台的变流器侧增加一个连接口可以有效提升变流器的对流换热效率,从而降低第二层塔筒的空气平均温度。

(4) 优化后的挡板增加了外绕组的对流换热通道,降低了其工作温度;在变压器罩侧边底部增加一对通风孔,第一层塔筒和变压器罩内的空气平均温度略有下降,相比于原方案,高温主要集中在挡板上方的铁心四周,而变压器罩挡板下方的空气温度下降明显。

(5) 对比各方案变压器罩内三个水平截面平均温度和风扇出口温度可知,随着优化方案的递进,系统高温区温度逐渐降低,能够带走的热量越多,散热效果越好。