基于电动汽车V2G技术的多端口集成车载变换器研究*

2022-05-20李春杰陈心雨黄文新赵明伟张宏涛

李春杰 陈心雨 黄文新 赵明伟 张宏涛

(1. 江苏师范大学电气工程及自动化学院 徐州 221116;2. 南京航空航天大学自动化学院 南京 211106)

1 引言

电动汽车V2G(Vehicle to grid)技术的应用,实现了电网与电动汽车电池能量的双向流动,在智能电网发展中扮演着至关重要的角色[1]。双向功率变换器则是智能电网与电动汽车能量交换的载体,是实现电动汽车V2G技术的关键性设备。

当大规模电动汽车与电网集成情况下,大量充电机的接入将会带来充电站面积和成本增大等问题。若采用系统集成技术,就能在一定程度上解决这些问题。目前,传统双向功率变换器的研究较多,而集成车载变换器的相关文献较少。

关于电动汽车充电变换器和驱动变换器集成方案主要有三种:① 不共享电机绕组,只集成电机驱动逆变器和充电机的功率模块[2-4];② 共享传统电机绕组,需要将电机绕组中性点引出,同时集成电机绕组、逆变器和充电机的功率模块[5-6];③ 共享开绕组电机绕组,同时集成电机绕组、逆变器和充电机的功率模块[7-9]。

第一种集成充电拓扑没有集成电机绕组,需要使用额外的储能电感实现功率因数校正(Power factor correction,PFC),不能充分复用驱动系统的器件,但不需要改动电机结构;第二种集成充电方案对传统电机绕组的改动较小,充分复用驱动系统的器件,但实现的充电功率受限;第三种集成充电拓扑充分复用驱动系统的器件,可以实现较大功率充电,但需要改动电机结构,将传统电机绕组的中性点打开,构成开绕组结构形式。

根据第三种集成方案,文献[10-11]给出了一种新型的基于V2G技术的集成充电变换器。借鉴此思路,本文也提出了一种基于V2G技术的集成车载变换器。该集成方法简单,集成的拓扑结构简单,易于操作实现,且可接入不同形式的电网。本文分析了集成变换器不同模式下的拓扑结构形式,给出了简单的控制策略,并验证了集成式双向变换器的可行性。

2 基于V2G技术的多端口集成车载变换器

电动汽车与电网之间的关系如图1所示。当电动汽车不行驶时,车载电池可以将电能馈送给电网系统,也可以从电网吸收能量进行充电。车载电池储存的是直流电,而电网发出的是交流电,能量形式匹配需要双向电力电子变换器来完成。

图1 电动汽车与电网关系

2.1 基于电机绕组的多端口双向集成变换器

电动汽车电机驱动变换器(图2)是由双三相逆变器和带中间抽头的开绕组电机构成[7]。而本文讨论的单相/三相双向集成充电变换器是由三相抽头式开绕组和电力电子变换器构成,如图3所示,具有单相交流充电接口、三相交流充电接口。抽头式开绕组电机接线端子有9个,分别为A1、A2、B1、B2、C1、C2、AC+、AC−、BAT。当开关ks(c−1)闭合时处于三相充电模式,当开关ks(c−2)闭合时处于单相充电模式。充电时,三相绕组充当变换器中的滤波电感[7]。

图2 电机驱动拓扑

图3 单相/三相集成充/放电变换器

2.2 双向集成充电变换器拓扑2.2.1 单相集成充电拓扑

当图3中开关ks(c−2)闭合时,变换器处于单相充电模式;当外部接口kA闭合,交流电连接电机端子AC+、AC−,蓄电池正端连接电机端子BAT,单相充电变换器如图4所示。动力电池充电拓扑为Boost PFC变换器+Buck变换器。动力电池向电网放电时,拓扑结构为Boost变换器+单相PWM整流器两级变换。拓扑可以实现能量双向流动。图4中阴影部分表示电机绕组,充当滤波电感。

图4 单相集成充电拓扑

2.2.2 三相集成充电拓扑

当图3中开关ks(c−1)闭合时,变换器处于三相充电模式;当外部接口kA闭合,三相电分别连接电机端子AC+、AC−、BAT,三相充电变换器如图5所示,电池充电时可以简化为三相PWM整流器,放电时可以简化为三相PWM逆变器,因此,充电变换器是一个能量双向变换器。

图5 三相集成充电拓扑

3 控制策略

3.1 单相V2G控制策略

图6a给出了电池充电控制策略,前级采用了上升沿单周期控制方法,后级采用了电压外环电流内环控制。图6b给出了电池向电网馈送能量的控制策略,同样采用了单周期控制方法[12]。

图6 单相充电机V2G控制策略

3.2 三相V2G控制策略

图7a给出了电池充电控制策略,采用了电压外环电流内环的双环控制,其中,电流环采用了预测电流控制[13]。图7b给出了电池向电网馈送能量的控制策略,采用了模型电流预测控制方法[14]。

图7 三相充电机V2G控制策略

图7中的模型电流预测控制分析如下。

假定三相电网电压平衡,三相变换器网侧电流在静止αβ坐标系下的动态方程为

式中,isα、isβ分别为三相逆变器网侧电流在αβ坐标系下α、β分量;uα、uβ分别为三相变换器产生的电压在αβ坐标系下α、β分量;usα、usβ分别为电网电压在αβ坐标系下α、β分量;Rs为线路和电感总内阻。

对式(1)进行离散化,可得

式中,Ts为采样周期。

由式(2)可得在静止αβ坐标系下的预测电流值为

三相网侧电流在dq坐标系下,预测电流值为

根据式(3)、式(4),输出tk+1时刻的电流isd(k+1)、isq(k+1)能被预测。

当预测tk+1时刻的电流isd(k+1)、isq(k+1)后,应构造一个代价函数g去评估三相变换器各个电压矢量,找出使代价函数最小的电压矢量,并作为下一个采样周期的电压矢量。

构造最小化代价函数g为

根据式(1)~(5)构建V2G模型电流预测控制。

4 仿真分析

4.1 单相集成变换器

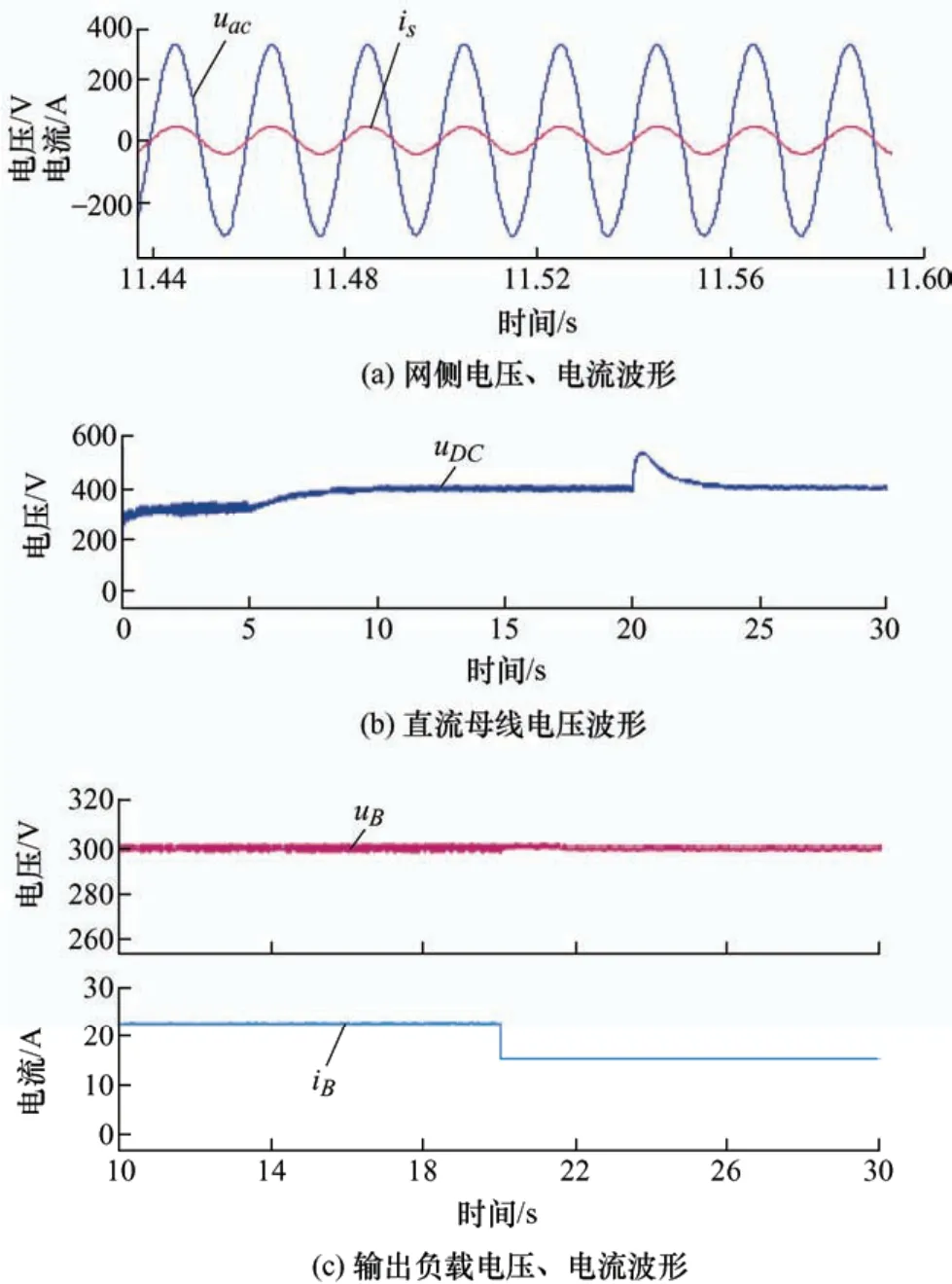

根据上述的拓扑结构和控制策略,采用Matlab Simulink软件搭建了集成式双向变换器仿真模型,图8和图9分别给出了充电和并网模式下的仿真结果。

仿真模型利用电阻模拟电池充电,图4所示的充电拓扑网侧电压和网侧电流波形如图8a所示,总谐波电流畸变系数THD为3%左右。经过Boost PFC变换器,直流母线电压稳定在400 V,如图8b所示。后级buck变换器采用了恒压控制,输出负载变化时,输出电压仍稳定在300 V,如图8c所示。

图8 充电波形

动力电池向电网馈送能量时,利用直流电源模拟动力电池,仿真波形如图9所示。电池电压变化时,输入电流和输入电压波形如图9a所示,直流母线电压仍能稳定在400 V,波形如图9b所示。并网电压、电流波形如图9c所示,并网电流THD在4%以内。

图9 单相并网波形

4.2 三相集成变换器

充电时,用电阻模拟动力电池,三相PWM整流器仿真结果如图10所示。网侧电压、电流波形如图10a所示。网侧电流的THD为3.57%左右,如图10b所示。负载变化时,三相网侧电流波形如图10c所示,输出电压和输出电流波形如图10d所示,电压仍能稳定在600 V。

图10 三相充电波形

电池向电网放电时,三相逆变并网仿真结果如图11所示。图11a为模拟的电池电压动态波形,电池电压由600 V降为550 V,并网电压、电流波形如图11b所示,并网电流与电网电压基本同相位,正弦度较高,并网电流THD为4%左右,如图11c所示。并网电流峰值由20 A降为10 A变化时,如图11d所示,并网电流能够很好地跟踪给定电流,且正弦度较高。

图11 三相并网波形

5 试验结果

以单相集成变换器为例,图12给出了试验波形。表1给出了永磁同步电机参数和充电参数。图12a为充电网侧电压和电流波形,电流波形和电压波形基本同相位,电流总谐波畸变系数在5%以内,功率因数达98%以上,满足电网要求。图12b为充电电压波形,稳定在400 V。图12c为模拟的并网电压和并网电流试验波形,设电池电压为200 V,经过boost变换器升压至直流电压400 V,经H桥逆变器并网,并网电流正弦度较高,与并网电压相位基本一致。试验过程中电机始终保持静止状态。

图12 试验波形

6 结论

本文给出了一种低成本、结构简单的多端口双向集成车载变换器。通过引入集成技术,利用三相中间抽头式开绕组电机驱动系统集成双向充电变换器,该集成方法简单,易于实现,且具有单相、三相充电接口,充电方便。集成的充电变换器既可实现给电池充电又可以实现电动汽车电池给电网馈送能量。本文分析了集成式拓扑结构的单相、三相充电模式,采用了预测电流控制方法,搭建了仿真模型,给出了仿真和试验结果,验证了双向集成变换器是可行的。