时间最优PID控制算法在水电厂监控系统功率调节中的应用

2022-05-20殷召生

殷召生

(南京佰思智能科技有限公司,江苏 南京 210012)

0 引言

在水力发电厂生产运行中,电网对水电机组发电功率的质量要求越来越高,有功和无功的调节既要快速又要稳定。然而,水力发电是一个复杂的过程,水头、导叶开度、调速器性能、励磁系统的调节灵敏度等都直接影响着水轮机组的负荷输出。因此水力发电机组功率调节进行研究具有重要的意义。

在水电厂计算机监控系统中,需要在监控系统的LCU部署PID控制功能模块。此功能模块实时运算,运算结果通过继电器输出脉冲令。此脉冲令输出至调速器及励磁装置,这些装置再对水轮机组进行控制,实现了机组的功率调节。

传统的 PID 控制方法有其局限性,只有在系统模型参数为非时变且线性的情况下才能获得理想的效果。当传统算法应用到水电厂功率调节系统时,系统的性能会变差,甚至不稳定。为确保水轮发电机组功率调节的迅速、稳定及良好的控制特性,总结多个现场的功率调节经验,笔者提出在水电厂计算机监控系统中采用时间最优控制(也称Bang-Bang控制)和带死区的数字PID控制相结合的分段控制算法[1]。

1 水电厂监控系统功率调节方式简述

目前,国内的水电厂基本都配备了计算机监控系统。此系统的主要作用是对机组的运行监视和控制,其中功率调节是计算机系统的一个重要功能。计算机监控系统调节功率有两种方式:一种方式是监控系统给调速器一个功率的目标值,调速器自身通过内部的PID调节机组的负荷,以便达到目标值;另一种方式是调速器工作在开度模式下,计算机监控系统通过现地控制单元下发脉冲命令给调速器,调速器根据脉冲的宽度来调节导叶的开度,以实现机组的功率调节。

本文讨论的主要是当水轮机调速器工作在开度模式时,水轮机组功率调节主要由监控系统的PID控算法来实现。上级调度或电厂值班人员给监控系统设定当前机组的功率值,投入功率调节程序后,计算机监控系统的下位机PID程序就会实时的计算脉冲输出值,同时把开出脉冲通过开出继电器送至水轮机调速器的开关量输入板。水轮机调速器根据脉冲宽度和脉冲间隔来控制机组导叶和桨叶的开度增加或减少,最终实现了水轮机组的功率调整。

国家电网调度部门对水轮机功率调节程序的要求是:快速、稳定、准确。快速是指能较快的响应调度下发的功率设定值。根据国家电网“两个细则”考核要求,需要在2分钟内达到设定值。稳定是指为了保证机组本身的安全,调节时功率不要出现大的超调及振荡。准确是指调节结果与设定值尽量小。

2 时间最优带死区PID控制策略分析

2.1 时间最优PID算法分析

常规PID控制算法比较简单、有效,在工业控制领域已普遍使用。此算法对水轮机设备模型的参数变化和各种干扰的自适应能力比较差,很难达到电网对水电厂功率调节的稳定快速的技术要求。

快速时间最优控制原理采用的是最大值原理,它的控制模型函数可以在控制对象的边界上进行自动切换,其作用相当于一个继电器切换器,所以也是一种位式开关控制,这种控制方式也叫Bang-Bang控制。

在系统偏差大,Bang-Bang控制可加大系统的控制力度,调高系统的快速性,但Bang-Bang控制很难保证足够高的精度。因此在水电厂功率调节的控制应用中,宜采用Bang-Bang控制和线性控制相结合的方式。

实践结果说明,Bang-Bang控制在随动系统调转控制能很好地满足系统快速性的要求,并且结合常规PID控制方法能提高系统自适应能力和控制精度,有很好的推广价值[2]。

2.2 带死区的PID控制算法

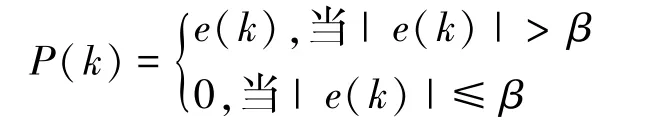

带死区的PID控制系统,即在调节的范围内确定一个死区值,这个死区值也可以说是切换点。当偏差在死区范围内时,PID的输出为零,就可以避免控制频繁动作,减少这些动作所引起的振荡。在计算机数字控制系统中,相应的计算公式为:

其中:β为死区,β是一个可调的参数,其数值的大小可通过现场试验确定。P(k)为输入PID算法的误差。

该系统控制类型实际上分成两个区间来计算。即当系统的偏差绝对值小于等于β时P(k)设为0;当系统的偏差绝对值大于等于β时,P(k)输出值以PID运算结果输出。

3 水电厂监控系统的时间最优PID控制算法

3.1 时间最优PID控制算法的水电厂应用分析

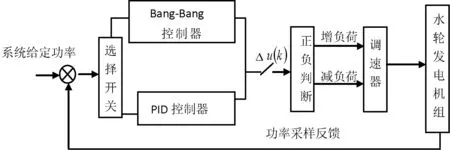

根据上述分析,把此算法应用到水电厂计算机监控系统的功率调节中,其有功功率调节的系统结构如图1所示。从图1中可以看出,计算机监控系统LCU收到当地或网调设定的功率值后,会和LCU采样的功率值进行比较,计算出误差e(k)。根据比较的结果来决定是采用Bang-Bang控制还是PID控制算法,两种控制算法输出的都是控制增量。根据控制增量Δu(k)的正负和大小来决定输出的哪个方向的增量和增量的大小[3-4]。

图1 有功功率的时间最优PID调节

在水电厂计算机监控系统的PLC接到功率调节指令后,进行给定功率值和测量功率值的比较,若两者的功率差值超过两种模式控制切换点,则启动Bang-Bang控制过程。在这个过程中,各个分量都是时间t的分段常值函数,并在开关时间上由一个恒值到另一个恒值的跳变,这是理想的最快的调转过程,当然要达到上述的要求必须根据实际情况正确判定两种模式的转换点[5]。

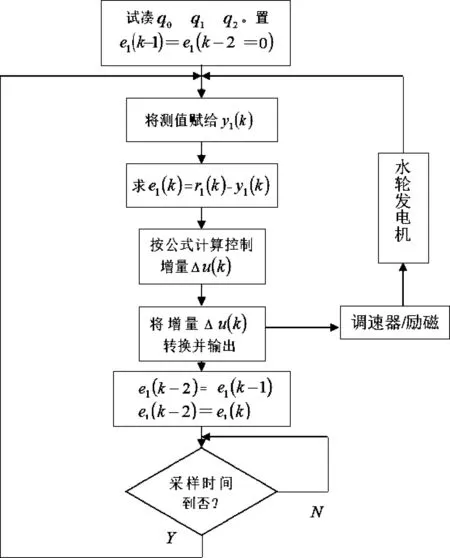

3.2 数字PID在水电厂监控系统PLC中的实现

根据数字PID算法,有位置型控制算法和增量型控制算法之分,在水电站计算机监控功率调节系统中,一般在PLC中实现此功能。根据工程的实际特点,需采用增量型控制算法,原因如下:(1)脉冲控制量增加值的确定仅与最近一次采样值的差值有关,不进行累加,本次计算误差,对总的控制量的影响不大;这样计算机监控系统的现地控制单元就容易实现,同时调节风险较小。(2)增量型算法得出的控制量的增量,误动作影响小。由于增量式的PID输出的是控制量的增量部分,如果PLC的继电器输出出现异常,误动作的影响较小,而调速器系统仍保持在原位,不会严重影响机组系统功率的工作调节,可以通过逻辑判断或禁止及计算机监控系统的本次输出,不会严重影响水轮发电机的工作。(3)采用增量型算法,工程实施起来简单方便,也方便实现控制方式的更换,如:监控调节到调速器自身调节等。相应的控制流程,如图2所示。

图2 增量型数字PID控制流程

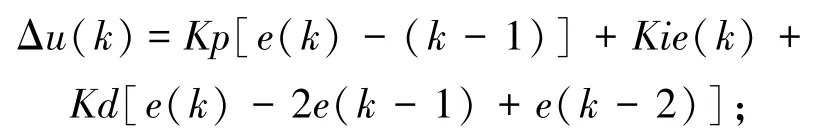

增量型控制算式为:

上式也可以表示为Δu(k)=q0e(k)+q1e(k-1)+q2e(k-2)

在计算机监控系统功率调节中,Δu(k)的大小决定了监控系统LCU内PLC将输出增或减的开出量和开出量的脉冲宽度。

当Δu(k)>0时,增功率开出量动作。设定总脉冲宽度为tα,Δu(k)的限定值为uα,则不同Δu(k)值下,增开出量输出的脉冲宽度为:td=tα∗Δu(k)/uα。

当Δu(k)<0时,减功率开出量动作。设定总脉冲宽度为tα,Δu(k)的限定值为uα,则不同Δu(k)值下,减开出量输出的脉冲宽度为:td=tα∗Δu(k)/uα。

3.3 带死区的数字PID算法分析

PID调节算法本身可以计算出功率调节控制的脉宽,但并不能保证调节的安全,所以需要在调节算法程序的外围有相应的死区、闭锁保护程序,保证调节的安全。

目前,水电厂水轮发电机组大多采用了数字式调速器,负荷调节比较方便,调节范围大宽,调节速度比较快,可在1~2分钟内从零功率增至满负荷。为了使水轮发电机组持续的稳定运行,必须设定合理的调节死区β。一般调节死区β设定为2%机组功率额定值。 在保证进入机组的功率调节死区或闭锁后能不产生震荡,可以根据现场的试验情况,减少调节死区β的值,以保证水轮发电机功率调节的精度,提高功率调节的品质。

在实际的运行过程中,为了保证机组的安全运行,还需要控制调节过程中,增加闭锁保护程序,如负荷超限、电流越限、频率异常等情况,系统能自动的停止调节过程。

4 结语

本文讨论的时间最优PID控制算法已应用到很多个水电厂计算机监控系统项目的功率调节中。实践效果表明,水轮机组负荷调节采用时间最优带死区数字PID控制的最大特点在于不需要建立精确的水轮机组控制模型,能够根据功率的给定值和采样值的偏差和偏差变化量来分段进行调节。在水电站计算机监控系统的开发和调试过程中,可充分利用此算法的特点进行水力发电机组的功率控制,通过现场试验来整定定值参数,提高水轮机组快速、准确、稳定的调节性能,满足国家电网并网运行管理的功率调节要求。