轮盘外缘含裂纹的叶盘结构振动特性研究

2022-05-20郭帅平范星明王平李学军李鸿光

郭帅平,范星明,王平,李学军,李鸿光

(1. 湖南科技大学 机械设备健康维护湖南省重点实验室,湖南湘潭 411201;2. 中国航发湖南动力机械研究所,湖南株洲 412002;3. 中国航空发动机集团 航空发动机振动技术重点实验室,湖南株洲 412002)

叶盘结构是航空发动机核心结构之一。叶盘结构在理论设计上具有循环对称的特点,各扇区的几何参数和物理参数一致,但是由于不可避免的加工误差、材料缺陷、运行耗损等原因,存在着微小的几何和物理差异,称之为失谐[1]。出现失谐后,振动能量可能不再均匀分布,出现部分叶片振动位移比其他叶片相对较大的模态局部化现象[2-3]。失谐可能使叶盘发生过早的疲劳破坏,对叶盘的安全性和可靠性造成了严重影响[4]。

轮盘工作环境恶劣,承受着高速运转强离心力、热应力等载荷,易产生疲劳裂纹,裂纹扩展至一定程度将引发轮盘破裂,造成飞行器严重非包容性事故[5-8]。裂纹是引发叶盘结构失谐的重要因素之一,研究含轮盘裂纹的叶盘结构振动特性,分析由裂纹引发振动异常,对于航空发动机安全运行至关重要。

目前,许多学者对于失谐的叶盘结构振动特性进行相关研究。叶盘出现叶片刚度失谐及叶片裂纹的情况较多,王红建等[9-10]对失谐叶盘结构的频率转向特性进行了研究。王维民等[11]提出了失谐叶片以及谐调叶片的无键相振动分析方法。王艾伦等[12]研究了含不同裂纹分布的叶片对失谐叶盘结构响应特性的影响。叶盘出现轮盘裂纹的情况较少,孙亚超等[13]对轮盘裂纹故障机理进行了研究,分析了轮盘裂纹对于轮盘径向位移、应力、质心坐标以及叶片间距等的影响,并结合叶尖定时技术得到裂纹模式曲线。吴英龙等[14]进行了高速旋转低周疲劳状态下的轮盘裂纹扩展试验,得到了天然与人工内部缺陷轮盘裂纹扩展特性的差异。目前研究多针对于含叶片裂纹或叶片刚度失谐的叶盘结构的振动特性,或含轮盘裂纹的叶盘结构的故障机理以及轮盘裂纹的扩展特性,而对于含轮盘裂纹的叶盘结构的振动特性研究较少。在实际工程中,轮盘裂纹出现的概率虽然较小,但其出现并由振动使裂纹扩展后,将导致轮盘破裂,危害极大,故研究含轮盘裂纹的叶盘结构振动特性十分必要。

本文以含轮盘外缘裂纹的叶盘为研究对象,在两叶片间的轮盘外缘植入径向开口裂纹,研究了含不同位置、不同长度轮盘裂纹的叶盘的固有特性与受迫振动响应特性,得到了轮盘裂纹对叶盘结构振动特性的影响规律。

1 叶盘振动方程和局部化描述

1.1 叶盘结构振动方程

叶盘结构的振动方程可以表示为

(1)

式中:M、C、K分别为叶盘结构的质量矩阵、阻尼矩阵、刚度矩阵;x为位移矩阵;F为激振力矩阵。

对式(1)进行Laplace变换,并引入模态坐标q,得到叶盘结构的方程组为

i=1,2,…,n

(2)

式中:Mi、Ci、Ki分别为叶盘结构的模态质量、模态阻尼、模态刚度;n、ωi、φi分别为叶盘结构的自由度数、第i阶固有频率、第i阶模态振型。

1.2 失谐叶盘结构模态局部化描述

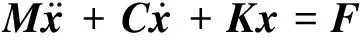

叶盘结构通常在出现失谐后,会产生模态局部化现象。为了定量描述轮盘裂纹对叶盘模态的局部化影响,所用的模态局部化参数形式[9]为

(3)

式中:N为叶盘结构的叶片数;b为叶片序号;m为具有最大振动相对位移的叶片序号;Xmax为叶片振动最大相对位移。

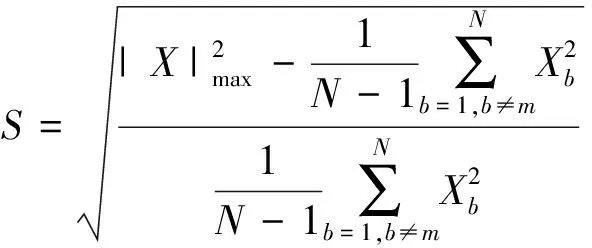

失谐通常会导致叶盘结构的受迫振动响应产生局部化现象。为了定量描述含轮盘裂纹叶盘的受迫振动响应局部化程度,所用的振动响应局部化参数形式[15]为

(4)

式中:Amis.max为含轮盘裂纹叶盘的最大振幅;Amis.min为含轮盘裂纹叶盘的最小振幅。

2 固有特性分析

2.1 谐调叶盘结构固有特性分析

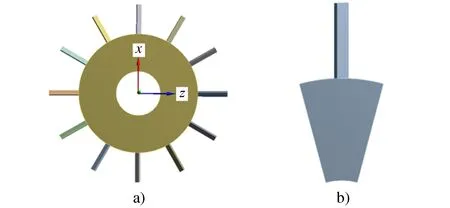

叶盘结构复杂,采用简化的叶盘结构如图1所示,其主要的参数如下:叶片数为12,每个叶片的长度为100 mm,宽度为19.5 mm,厚度为6 mm,安装角为45°,轮盘内径为150 mm,外径为400 mm,厚度为18 mm。在材料参数方面,杨氏模量为2×105MPa,密度为7 850 kg/m3,泊松比为0.3。采用四面体单元对叶盘进行网格划分,边界条件为轮盘内圈处施加固定约束。

图1 完整叶盘与叶盘扇区示意图

利用谐调叶盘结构的循环对称性,只需要将图1的叶盘扇区进行循环对称分析,然后将结果扩展到整个叶盘,就能得到整个谐调叶盘的固有特性。

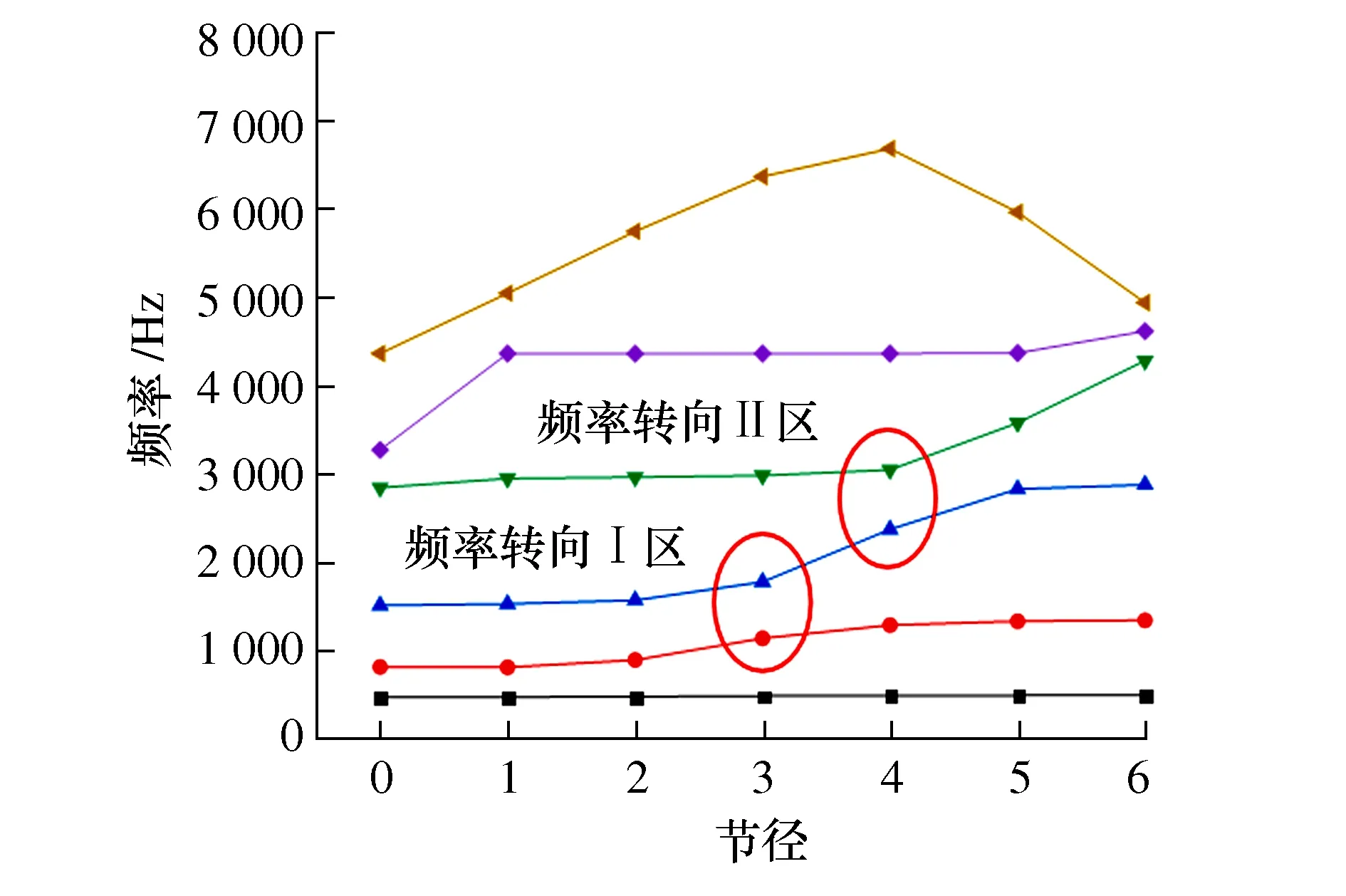

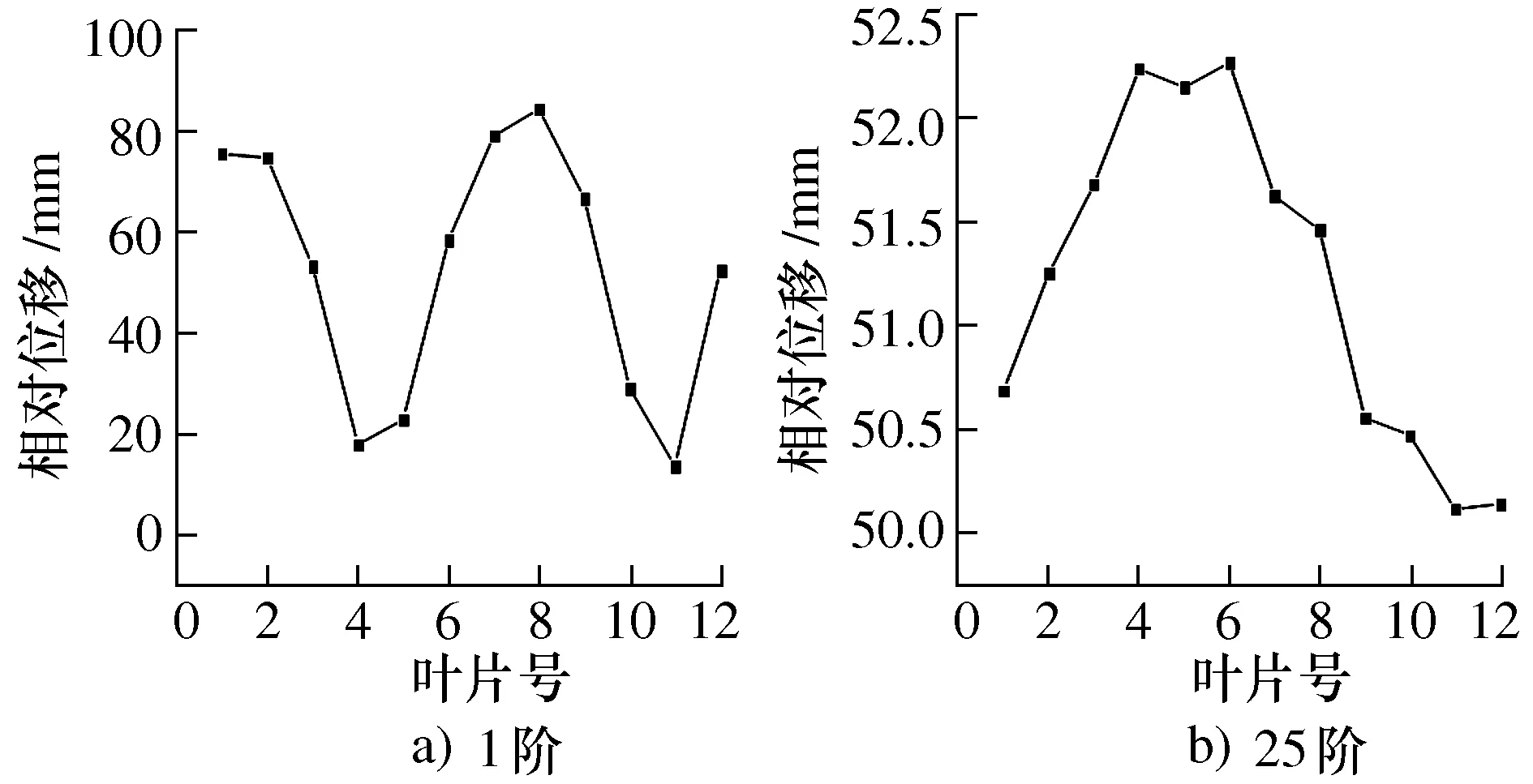

将叶盘的固有频率与对应模态振型的节径数绘制成曲线图,如图2所示,曲线发生了先接近后分开的频率转向现象,频率转向现象是由接近水平线上的叶片占优模态与斜线上轮盘占优的模态相互耦合的结果,对叶盘的振动特性有较大影响[10]。定义两个频率转向区分别为“频率转向Ⅰ区”和“频率转向Ⅱ区”。以图1中Z轴为起点,顺时针对每个叶片进行编号。对叶盘进行模态分析并提取每个叶片的相对位移,如图3所示,谐调叶盘叶片的相对变形接近正弦或余弦形式,没有产生模态局部化现象。

图2 固有频率与节径图

图3 谐调叶盘结构叶片变形量

2.2 含轮盘裂纹的叶盘结构固有频率分析

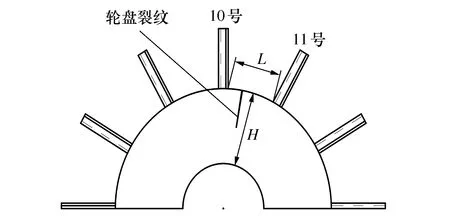

在轮盘外缘植入开口裂纹,裂纹位于10号、11号叶片之间,如图4所示。设两叶片之间的轮盘弧长为L,轮盘内外半径之差为H。裂纹位置pc分别设置在距离10号叶片的0、0.1L、0.3L、0.5L处,每个裂纹位置的裂纹长度lc设为0.1H、0.2H、0.3H、0.4H、0.5H,裂纹方向为径向,然后对叶盘进行模态分析。计算含上述轮盘裂纹叶盘的固有频率与谐调叶盘的固有频率间的差值,得到频率差随模态阶数变化的曲线,如图5和图6所示。

图4 轮盘裂纹示意图

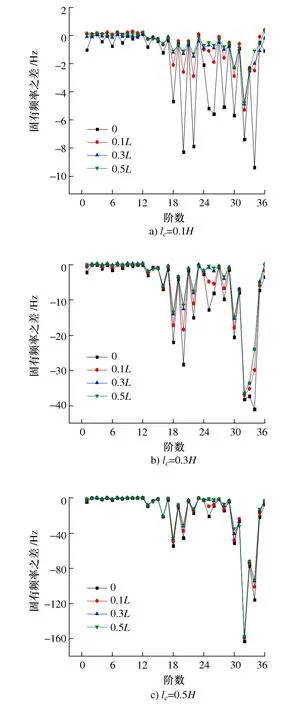

图5 相同裂纹长度,不同裂纹位置的固有频率之差

由图5a)可知,裂纹长度为0.1H,轮盘裂纹降低了叶盘固有频率,但此时裂纹较小,引起的频率下降非常微弱;尤其当裂纹位于距离叶根稍远处的0.3L和0.5L时,其频率差值更小,且两者的频率差曲线十分接近;当裂纹位置位于0时,即靠近叶根,与0.3L和0.5L时相比,产生的频率差值较大;四个位置的裂纹在前16阶左右产生的频率差较小,而在18阶和32阶频率附近的频率差较大。

由图5b)、图5c)可知,裂纹长度分别为0.3H和0.5H,随着裂纹长度的增大,在4个位置处裂纹引起的频率下降规律更加接近,尤其当裂纹长度为0.5H时,4条频率差曲线几乎重合;说明在此裂纹长度下,裂纹位置对频率差的影响较小;发生频率下降较为明显的区域仍然在18阶和32阶频率附近。

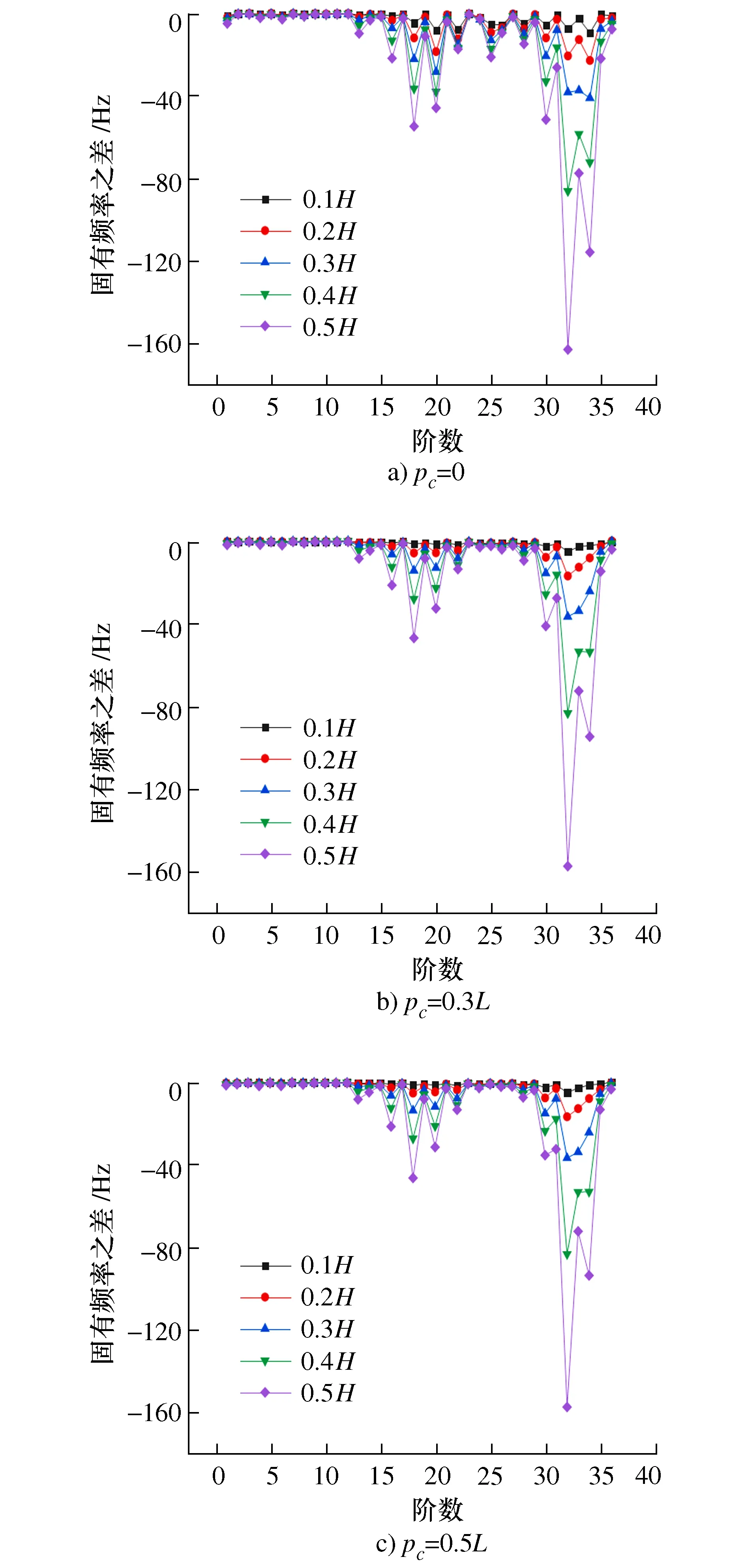

图6 相同裂纹位置,不同裂纹长度的固有频率之差

由图6a)可知,随着裂纹长度的增大,频率差值下降得越大;在18阶和32阶附近的频率差产生较大的降幅,在图6b)、图6c)可以得到相似的规律。

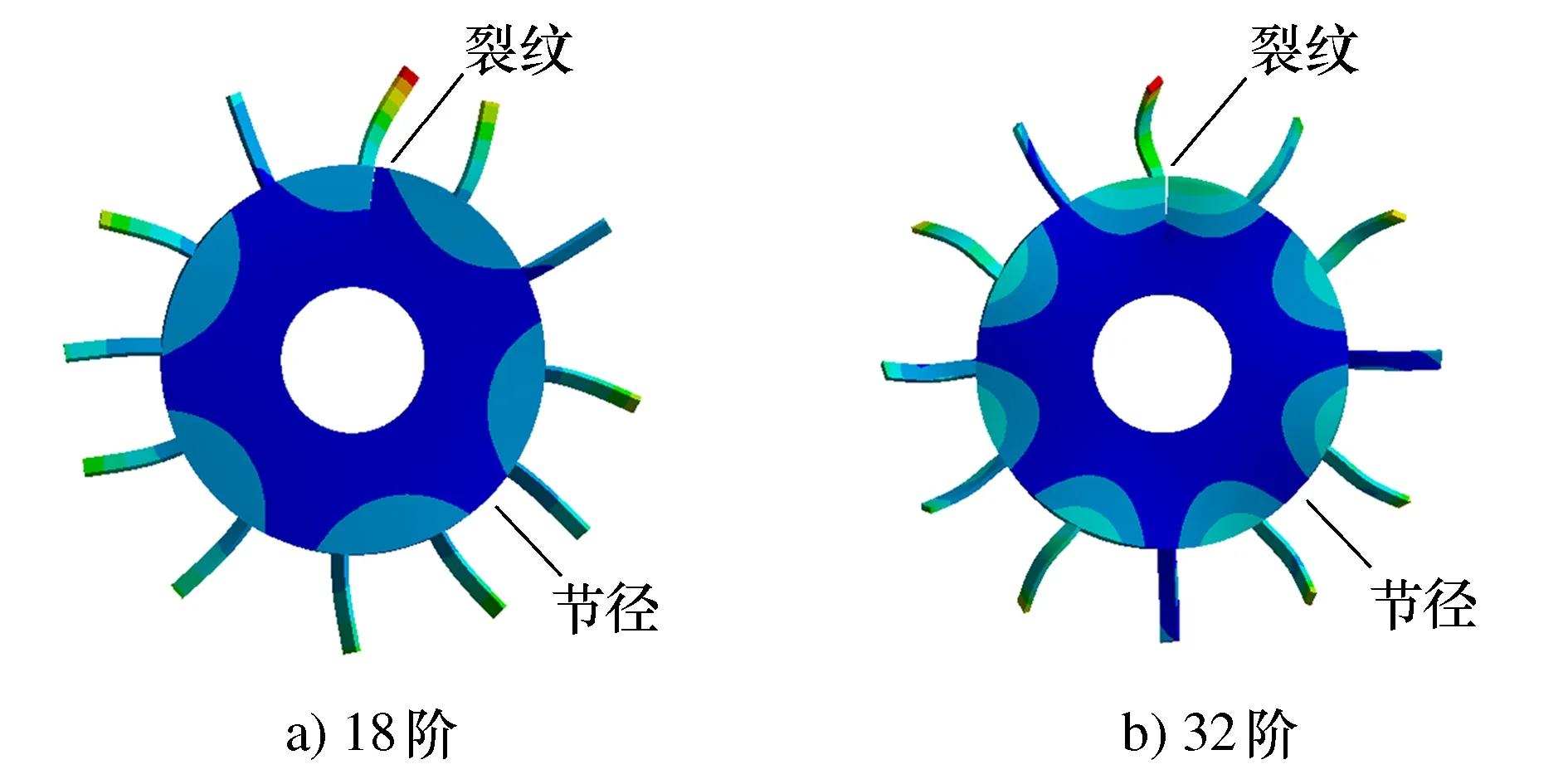

分析叶盘18阶和32阶附近模态,其属于轮盘占优模态,模态振型如图7所示,轮盘出现了多条节径,节径数的增多使叶盘的刚度增大[10],叶盘的固有频率随之增大。轮盘外缘裂纹降低叶盘刚度与固有频率,裂纹侵入节径将使降低幅度更大,从而使叶盘的频率差变大,这将使含轮盘裂纹的叶盘产生共振频率下移的现象,即在小于谐调叶盘固有频率的区域共振,共振可能导致裂纹扩展,裂纹扩展又使叶盘固有频率进一步减小,即裂纹扩展与固有频率下降产生了负面的耦合关系,故叶盘频率差的增大对叶盘系统的安全、寿命和可靠性都会造成较大程度的影响。

图7 叶盘结构模态振型

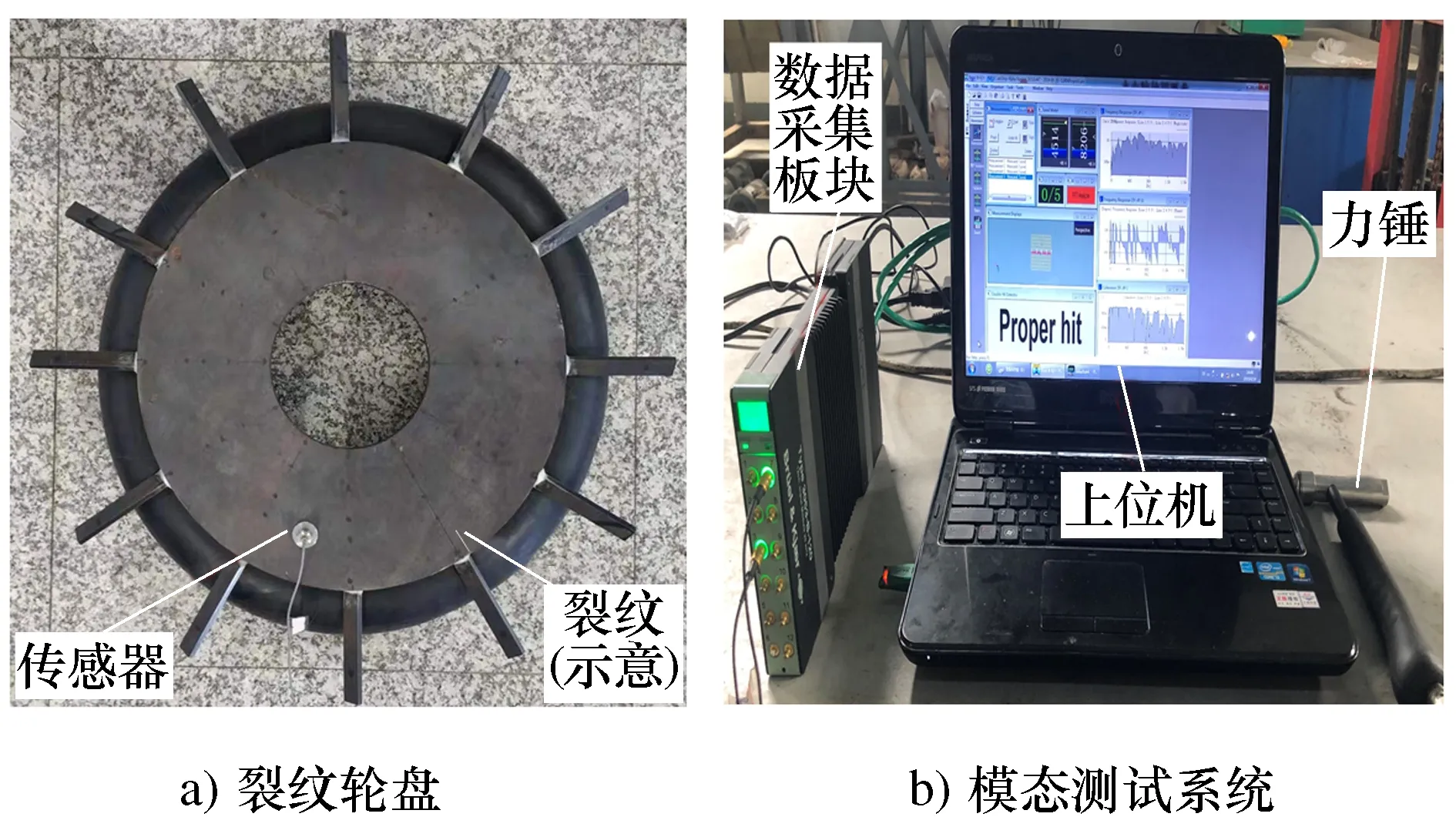

为了验证仿真模型的正确性,对含0.3H-0L裂纹的叶盘进行了模态测试实验。采用自由模态锤击法,实验设备为B&K公司的PULSE测试系统,该系统主要由加速度传感器、数据采集板卡、力锤和上位机构成,如图8所示。

图8 实验设备

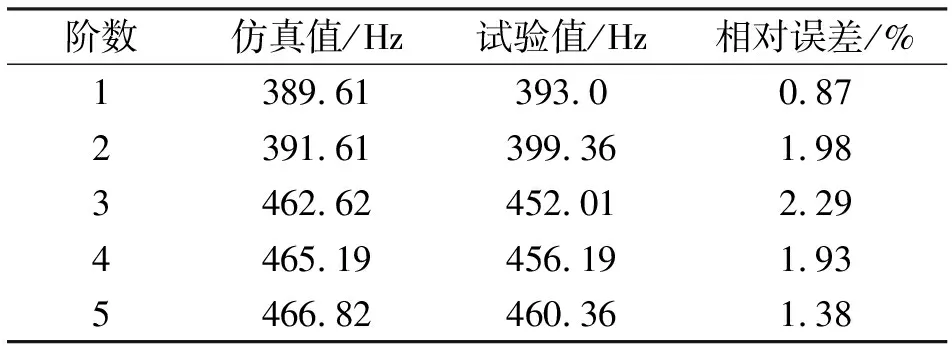

表1分别列出了叶盘固有频率的仿真值和实验测试值,对比可知,试验值与仿真值十分接近,两者的相对误差在3%以内,验证了本文有限元模型的准确性。

表1 含0.3H-0L裂纹叶盘固有频率仿真值和测试值

2.3 含轮盘裂纹的叶盘结构固有振型分析

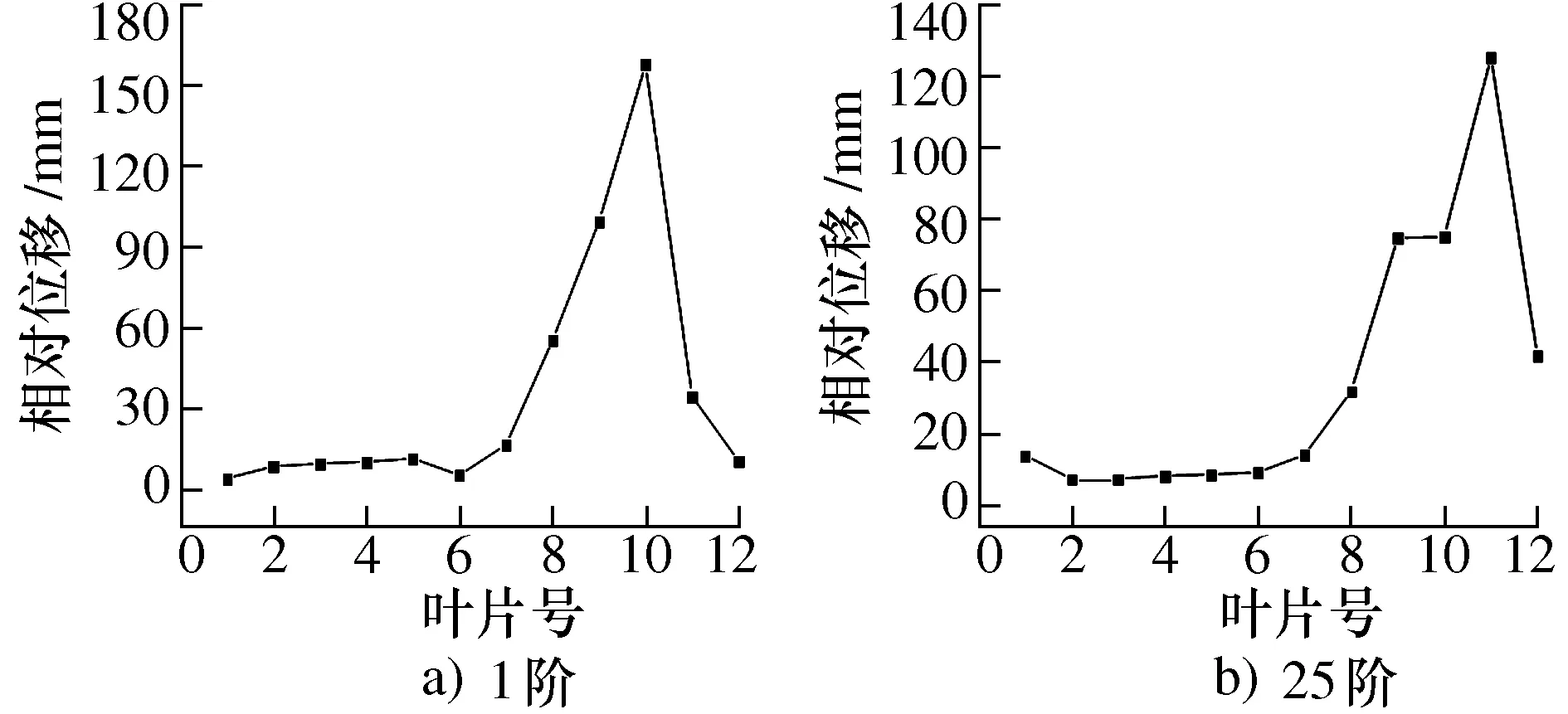

提取含轮盘裂纹的叶盘各叶片的模态相对位移,如图9所示,出现部分叶片的相对位移大于其他叶片的模态局部化现象。针对不同位置含有不同长度轮盘裂纹的叶盘,提取其叶片相对位移,利用式(3)计算叶盘的模态局部化参数,得到其随模态阶数变化的曲线,如图10所示。

图9 含0.5H-0L轮盘裂纹的叶盘叶片变形量

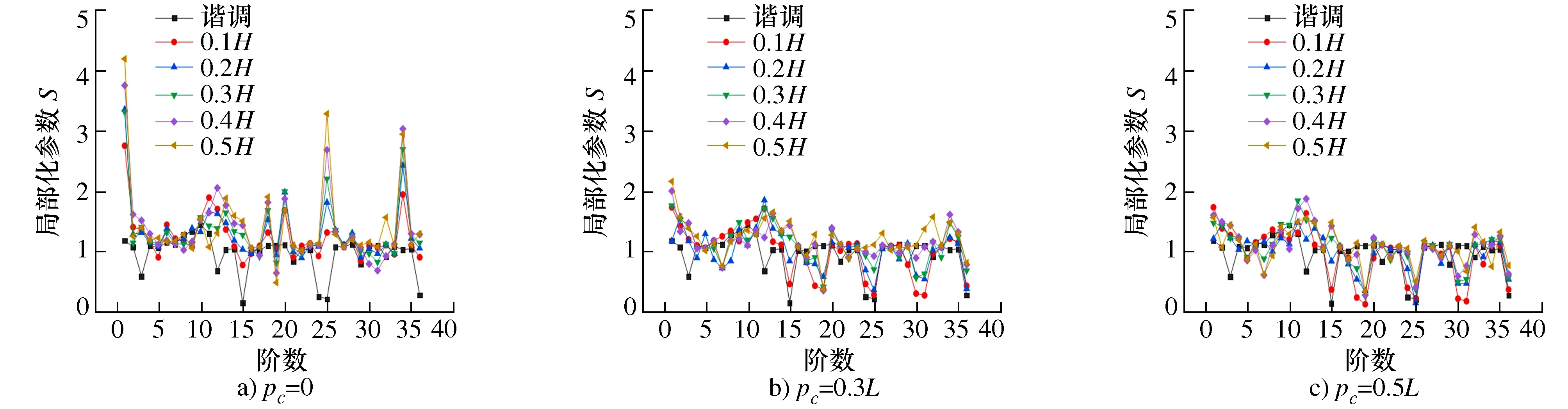

图10 相同裂纹长度,不同裂纹位置的的模态局部化参数

由图10a)可知,谐调叶盘曲线分布在S=1附近,大部分阶数的局部化参数S<1,模态局部化参数较小;曲线呈折线形状,说明不同阶数的模态振型对模态局部化参数有一定的影响;裂纹位置为0.3L和0.5L,其局部化参数曲线与谐调叶盘局部化参数曲线接近,模态局部化程度同样较小,表明轮盘外缘裂纹位于该位置时对叶盘模态局部化的影响较小;而裂纹位置位于0,即裂纹最靠近叶根的位置,模态局部化参数S在各阶振型的取值多为1或大于1,其模态局部化程度增大;在基频、频率转向Ⅰ区、频率转向Ⅱ区频率附近的模态振型产生的局部化参数明显变大。

在图10b)与10c)中,裂纹长度分别为0.3H和0.5H。当裂纹位置为0.3L和0.5L时,与裂纹长度0.1H时相比,其局部化参数曲线变化较小,裂纹长度的增大未引起局部化参数的明显增加;但当裂纹位置为0、0.1L时,其局部化参数曲线同样在基频、频率转向Ⅰ区、频率转向Ⅱ区频率附近阶数存在较大的凸起,其局部化参数取值也随裂纹长度的增加而有较大的增大。

同位置不同裂纹长度对模态局部化参数的影响,如图11所示。由图11a)可知,裂纹位置为0,在基频、频率转向Ⅰ区、频率转向Ⅱ区频率附近阶数产生的局部化参数较大;在图11b)、图11c)裂纹位置远离叶根中,局部化参数曲线分布较为集中,裂纹长度变化对局部化参数的影响较小。

图11 相同裂纹位置,不同裂纹长度的模态局部化参数

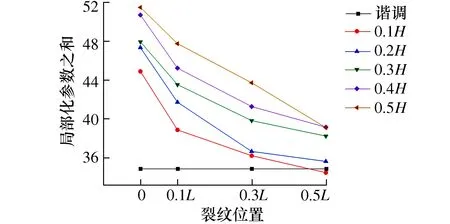

为进一步观察含不同位置,不同长度轮盘裂纹的叶盘局部化参数变化规律,将叶盘前36阶局部化参数相加求和,得到模态局部化参数之和随裂纹位置的变化曲线,如图12所示。

图12 不同裂纹长度的模态局部化参数之和

由图12可知,含轮盘裂纹的叶盘局部化参数之和曲线基本位于谐调叶盘局部化参数之和曲线之上。当轮盘裂纹位于0位置时,各裂纹长度的局部化参数之和较大,且裂纹长度越长,局部化参数之和越大;随着裂纹位置远离叶根,曲线单调递减,当轮盘裂纹位置为0.5L、长度为0.1H时,基本与谐调叶盘结构的局部化参数之和重合,表明距离叶根较远的短裂纹对叶盘结构的振动影响较小,其原因为轮盘裂纹改变了叶盘耦合度,当位置越远离叶根,裂纹长度越短,叶盘耦合度相对较大,从而使叶盘的局部化程度越小[16]。

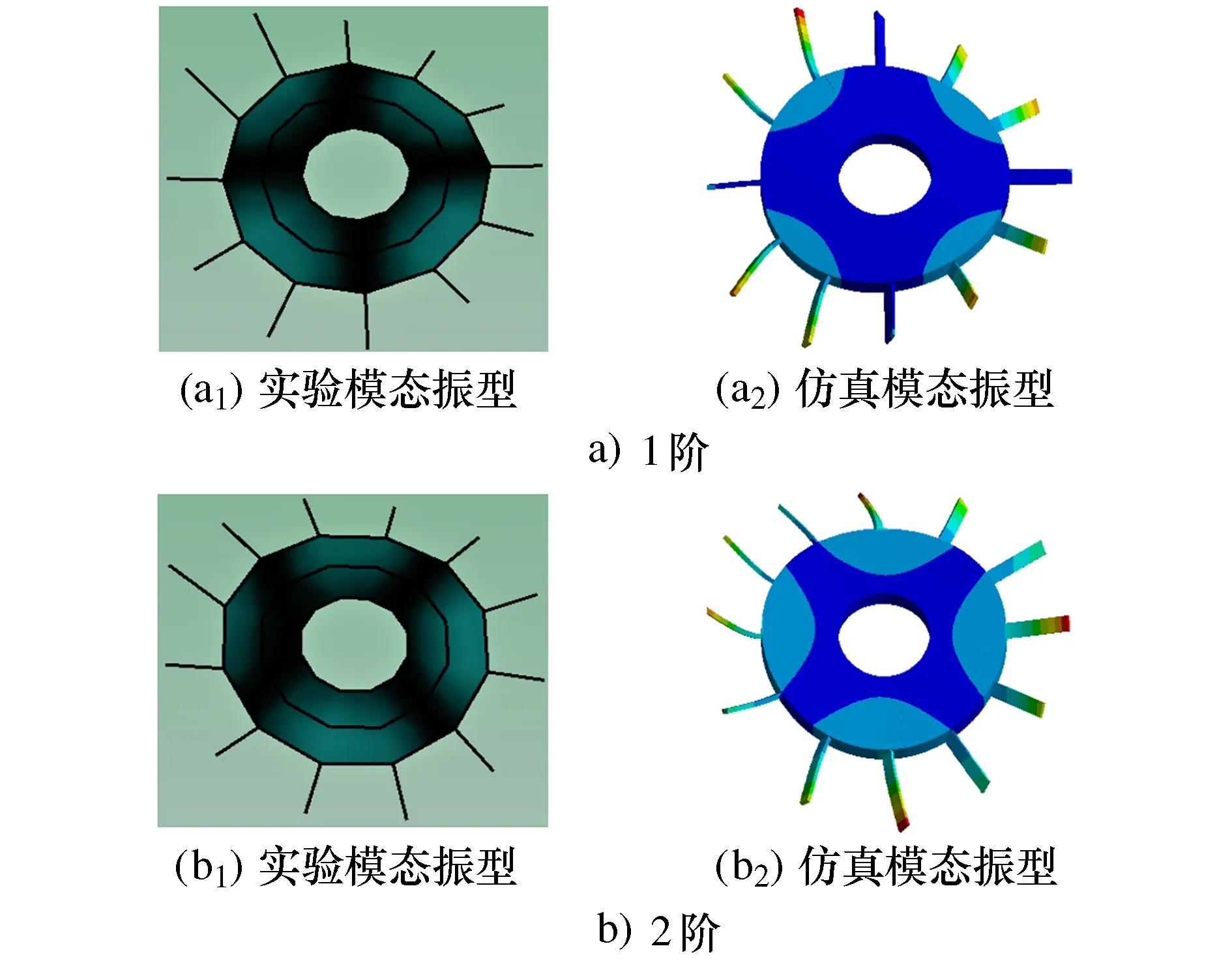

采用2.2节的实验系统对含0.3H-0L裂纹的叶盘进行模态振型的验证。图13展示了叶盘的前两阶振型,对比可知,实验与仿真得到的模态振型都含有2条节径,且叶片振型基本吻合,验证了有限元模型的正确性。

图13 实验与仿真模态振型的对比

分析表明:轮盘裂纹位于两叶片中间、远离叶根的位置时,裂纹对叶盘模态局部化的影响较小,裂纹长度的增大未引起局部化参数的明显增大;当裂纹靠近叶根时,模态局部化程度增大,局部化参数取值也随裂纹长度的增大而有较大的增加,在频率转向区局部化参数更大。在一定范围内,轮盘裂纹的位置越靠近叶根,轮盘裂纹的裂纹长度越长,叶盘所产生的局部化参数之和越大,轮盘裂纹使叶盘模态局部化程度变化的趋势是增大的。

3 受迫振动响应分析

3.1 谐调叶盘结构响应特性

对叶盘进行受迫振动响应分析,需要对叶盘进行载荷加载,叶盘处于工作状态时,叶片受到气流周期性激振力的作用,将这些激振力简化为简谐激振力,并以单点激励形式加载在每个叶片相对应的同一点上[17]进行谐响应分析。第k个叶片上的激振力可表示为:

Fk(t)=F0cos(ωrt-ψk,r)

(5)

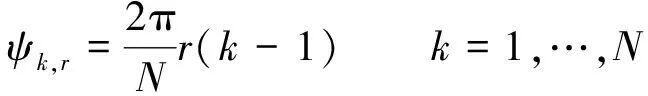

(6)

式中:F0为激振力幅值;r为激振力阶次;ωr为对应于r的激振力频率;ψk,r为激振力的相位差。频率转向区域对叶盘的振动响应有较大影响[18],扫频范围为1 400~1 600 Hz(频率转向区Ⅰ内频率),选取频率转向区内模态局部化程度较大的25阶模态,其节径数为0,取r为0,在叶片上施加40 N轴向力,满足三重点定理,模态阻尼比ζ=0.1%。

进行谐调叶盘的谐响应分析,仍然选择每个叶片上相对应的点提取振动响应,将得到每个叶片的频率响应曲线绘制成幅频特性曲线和频率-最大振幅特征曲线如图14所示,各个叶片的振动响应基本相同,各叶片在相同频率下发生共振,振动共振峰峰值为3.62 mm。

图14 谐调叶盘各叶片的频率响应曲线

3.2 含轮盘裂纹的叶盘结构响应特性

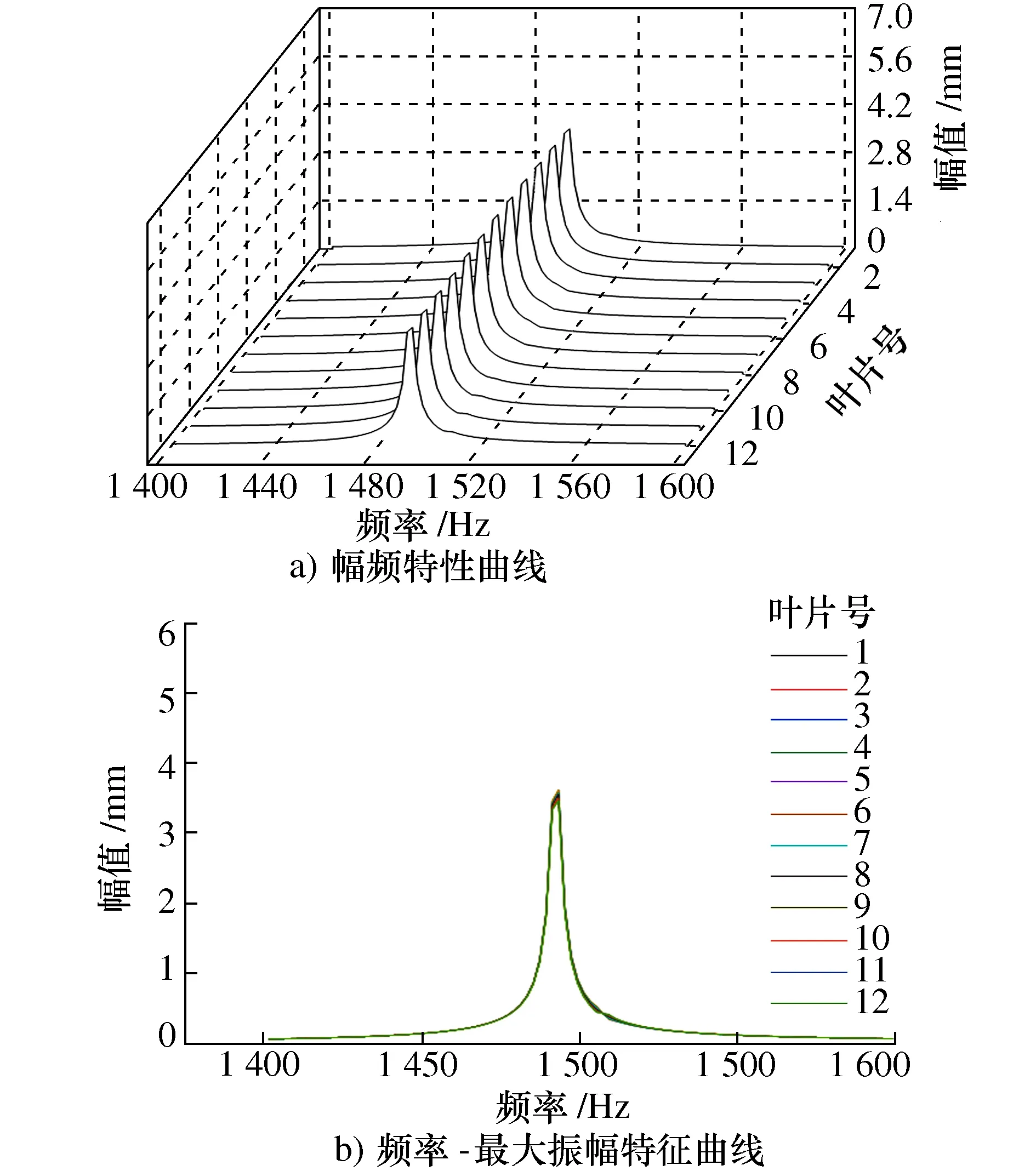

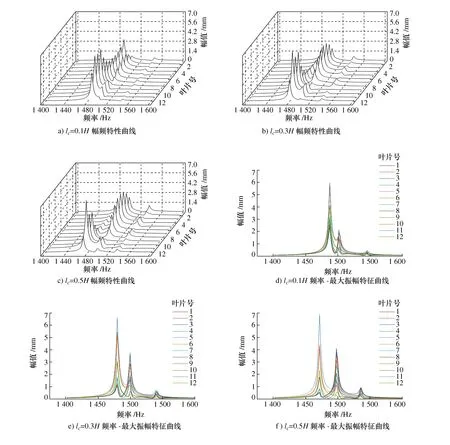

对含轮盘裂纹的叶盘进行谐响应分析,结果如图15、图16所示。当裂纹位置靠近叶根,如图15a)所示,各叶片的共振峰值差异较大,出现部分叶片峰值大于其他叶片的局部化现象,振动响应曲线不再重合,共振峰附近出现小峰;在图15d)中,相比图14b),各叶片的共振峰不是在相同频率下发生共振,共振频率分离,共振频率区变宽,共振峰值为6.88 mm。随着裂纹位置远离叶根,如图15b)所示,各共振峰值虽出现一定差异,但共振峰分布相比图15a)更加集中;在图15e)中,共振峰在几乎相同频率下发生共振,共振峰值在4.87 mm。当裂纹位于两叶片中间位置时,如图15c)所示各叶片的共振峰值差异很小,振动响应曲线基本重合,在图15f)中,共振峰在几乎相同频率下发生共振,共振峰峰值在4.55 mm,说明此位置裂纹对叶盘结构的振动响应影响很小。

图15 0.5H长度下,不同位置裂纹叶盘各叶片的频率响应

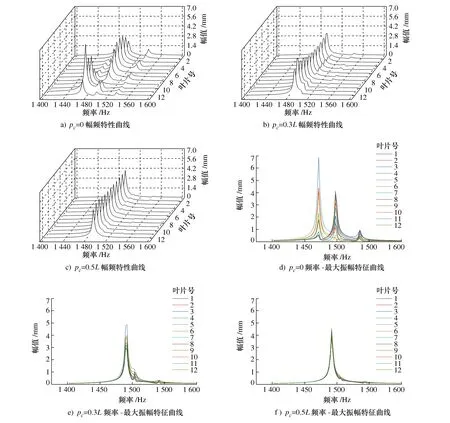

选择最靠近叶根的位置,研究含不同长度裂纹的叶盘响应变化规律,如图16a)所示,当裂纹长度较短时,各叶片的共振峰值出现一定差异,共振峰呈现出局部化现象,振动响应曲线不再重合,共振峰附近伴随着小峰值;在图16d)中,各叶片的共振峰发生的频率不再集中,共振峰峰值在5.96 m,共振主峰附近伴随着小峰,峰值较小。随着裂纹长度的增加,如图16b)、图16c)所示,共振峰的局部化程度变大,共振峰附近伴随的小峰更加突出;在图16e)、图16f)中,共振区进一步变宽,共振峰及附近的小峰峰值进一步增大。说明轮盘裂纹破坏了叶盘结构模态与激振力的空间上的正交性[16],使多个系统模态参与到振动响应中,从而使共振峰增多,共振区变宽,峰值增大。

图16 0位置下,不同长度裂纹叶盘各叶片的频率

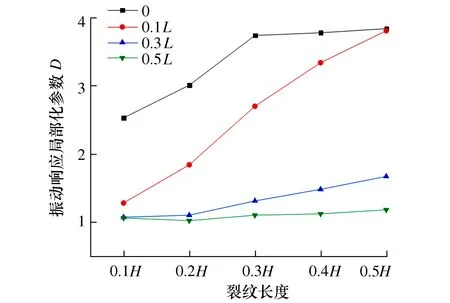

为研究含轮盘裂纹的叶盘共振峰值的变化情况,通过式(4)计算不同位置裂纹叶盘的振动响应局部化参数随裂纹长度变化的曲线,结果如图17所示,当裂纹位置为0.5L,其响应局部化参数曲线分布在D=1值附近,随着裂纹长度的增大,响应局部化参数曲线缓慢上升;当裂纹位置为0.3L,其裂纹长度较短时,响应局部化参数与0.5L位置的相差不大,但随着裂纹长度的增大,响应局部化参数曲线较快上升;当裂纹位置为0.1L时,随着裂纹长度的增大,响应局部化参数曲线快速上升;当裂纹位置为0时,其响应局部化参数曲线分布在前三者曲线之上,响应局部化参数较大,响应局部化参数曲线随着裂纹长度先较快然后较平缓上升。表明在一定范围内,轮盘裂纹位置不同,其响应局部化参数随裂纹长度变化的程度是不同的,但振动响应局部化参数曲线随着裂纹长度的增加而呈上升趋势,在远离叶根位置且较短的裂纹长度,振动响应局部化参数很小;裂纹位置越靠近叶根,裂纹长度越长,其振动响应局部化参数越大。

图17 振动响应局部化参数

分析表明:轮盘裂纹位置和长度的变化对叶盘各叶片响应的影响较大,轮盘裂纹使叶盘的共振频率分离,共振频率区变宽,出现响应局部化现象,轮盘裂纹越靠近叶根,裂纹长度越长,叶盘的振动响应局部化参数越大。

4 结论

1) 轮盘裂纹降低了叶盘固有频率;当裂纹长度一定,裂纹位置越靠近叶根,固有频率下降越大,当裂纹增长到一定程度,裂纹在两叶片间的位置对叶盘固有频率下降的影响减弱。裂纹位置一定,裂纹长度越长,叶盘固有频率降低的幅度越大;在轮盘占优的模态,轮盘裂纹侵入节径时减小了叶盘刚度,使叶盘结构固有频率降低的幅度更大。

2) 轮盘裂纹将引起叶盘的模态局部化现象。轮盘裂纹靠近两叶片中间位置时,裂纹对叶盘模态局部化的影响较小,裂纹的增大未引起局部化参数的明显增加;当裂纹靠近叶根的位置,模态局部化程度增大,局部化参数也随裂纹长度的增加而有较大的增大,在频率转向区局部化参数增大更加明显;轮盘裂纹的位置越靠近叶根,裂纹长度越长,叶盘所产生的局部化参数之和越大。

3) 在频率转向区,轮盘裂纹位置和长度对叶盘振动响应影响较大。轮盘裂纹使叶盘各叶片的共振频率分离,共振频率区变宽,出现响应局部化现象;振动响应局部化参数随轮盘裂纹长度的增加而呈上升趋势,裂纹位置不同,响应局部化参数的上升趋势也不相同,裂纹越靠近叶根,振动响应局部化参数上升越明显。