高速旋转薄壁圆筒内引线密封结构设计

2022-05-20陈雪凯

陈雪凯 王 波

(核工业理化工程研究院,天津 300180)

0 引言

专用设备正常运行时薄壁圆筒在套筒内的高真空环境下做高速旋转运动。位于薄壁圆筒内的薄壁异型管与圆筒同轴,并通过圆筒上端的出口穿出,最后穿过套筒上法兰与外部管道系统连接,以实现设备的正常功能。高速旋转薄壁圆筒内部的关键参数对流体较为敏感,因此是影响专用设备整机性能的关键因素。随着研制需求的不断增加,对专用设备的设计水平和技术成熟度的要求也越来越高。增加对圆筒内部关键参数实际状态的准确认识有助于改进理论模型并指导设计优化,从而提升专用设备研制的技术水平。专用设备圆筒内部关键参数的测控,包括传感器检测信号传出和驱动命令输入,对于提升专用设备研制的理论和试验水平均具有重要意义。要实现对专用设备内部关键参数测控的目标,必须将测控器件的导线引入到设备内部。由于专用设备圆筒处于高速旋转状态,用于测控圆筒内部关键参数的导线只能通过位于圆筒中心的薄壁异型管引出。专用设备的套筒内需要保持较高的真空度,一旦发生漏气,不仅会影响设备的正常功能,还可能导圆筒失效而发生损机。所以通过薄壁异形管的引线结构不仅要满足正常测控功能还需满足真空密封性要求,而可用空间小、引线多、密封性高,难度较大。因此高速旋转薄壁圆筒内引线密封结构的设计技术一直是限制专用设备内部关键参数测控技术水平提升的瓶颈。

本文基于专用设备薄壁异型管的结构特征,从结构分析、薄壁异型管设计和探漏工装具设计等方面开展高速旋转薄壁圆筒内引线结构设计,设计中重点考虑引线结构的加工工艺性和密封可靠性,并通过试验对设计结果进行验证。

1 结构分析

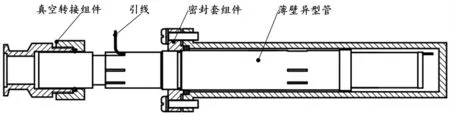

专用设备为高速旋转的真空专用设备,其结构原理如图1 所示。

图1 专用设备结构原理图

以往对于薄壁圆筒内关键结构件参数的检测主要有转筒内关键部件温度的测量,功能较单一,引线数量较少,主要通过薄壁异型管中心缝隙引出,但加工难度较大,真空密封问题严重,且由于缺乏较为成熟的探漏技术,应用难度较大,实际开展试验的数量较少。因此专用设备高速旋转薄壁圆筒内引线结构在工程应用中还存在一定不足,相关引线技术还有待突破。

要实现专用设备内部关键参数的测控功能,需将更多的导线从薄壁圆筒内引出,因此只能通过薄壁异型管将导线引至设备外的测控系统。专用设备的薄壁异型管为多层嵌套的薄壁管组件,如图2 所示。

图2 料管结构组成示意图

如果通过薄壁异型管内部间隙(最小值仅为1.5 mm)将测控导线引出,当引线数量较多时,则必然占用物料输送通道,并影响设备的正常功能,因此圆筒内部关键参数测控用引线密封结构只能通过薄壁异型管的侧壁引出,且需充分利用薄壁异型管侧壁的厚度(最小值仅为4 mm)进行引线密封结构设计。此外,带密封引线的薄壁异型管还需经过引线、加胶、固化以及再加工等多道工序处理,且最后带加胶固化后的薄壁异形管料管也必须经过探漏试验检验。

根据专用设备的密封性要求,测控导线经薄壁异型管侧壁引至专用设备外部的测控系统时,引线结构必须满足1.33×10Pa·m/s 的漏率要求,因此引线口和薄壁异形管表面均须满足密封性要求,即使经过热处理,也必须保证密封性,难度较大。

由于薄壁异型管的侧壁厚度仅为4 mm,只能采取引线密封结构只能在贫料管侧壁开槽或在贫料管侧壁钻孔至指定深度两种方案,如图3 所示。

图3 引线密封结构

其中,深孔方案未对密封面造成破坏,漏点主要集中在细孔内,且可通过补胶消除漏点,因此易于操作,并能保证较高的合格率,但深孔的加工难度较大。而开槽方案则必须保证同时密封面位置和密封胶与开槽侧壁间同时满足密封性要求,且成型后因结构复杂而漏点定位困难,因此合格率较差。

2 薄壁异型管设计

从加工工艺性和密封可靠性考虑,开槽方案的引线槽和填充条均结构较小,加工和装配时的精度较难保证,装配完成后槽底和两个侧面容易发生漏气,且难以修复。而深孔方案可采用专用设备完成深孔的加工,不破坏密封面的同时,漏点的位置也较为固定,一旦出现漏气问题易于修复且能保证合格率。因此最后确定选用深孔方案作为引线密封的设计方案。

带深孔薄壁异型管上的引线特征主要包括:出线口、灌胶口和深孔。出线口设在专用设备套筒上法兰以外的非密封区域,易于连接外部的测控系统。灌胶口位于圆筒内部的非密封区域,作为密封胶入口,方便灌胶工序的操作。深孔为直径2 mm 的细长孔,利用专业设备直接加工形成,为引线密封的关键通道。

基于以上考虑,最终完成的带引线密封结构的薄壁异型管试验件设计如图4 所示。

图4 带深孔管1 结构示意图

带引线密封结构的薄壁异型管试验件经过试制,加工工艺性较好。由于专用设备在加工过程中存在高温固化工序,可能导致引线位置的再次泄漏,问题一旦出现将造成整个设备无法正常开展试验。而带引线密封结构的薄壁异型管可在出线口漏点的位置进行补胶补漏,因此可以保证更高合格率。

3 探漏工装具设计

带引线密封结构的薄壁异型管成型完成后还需专用探漏工装具对引线密封结构的漏率进行检验,以确保整个设备成型后的合格率。探漏工装具主要包括:真空转接组件、密封法兰和密封套。真空转接组件通过转接接头与真空系统连接,密封法兰和密封套利用薄壁异型管上的密封面通过密封垫实现密封,如图5 所示。

图5 带引线贫料管的探漏结构示意图

因探漏工装具引线和引线口均有外露的结构特点,可以通过真空转接组件直接连接真空设备,直接对易于出现密封问题的引线口进行探漏。这种方法能够快速锁定漏点位置,便于探漏和补漏操作,为带多条引线的薄壁异型管提供保障。这种采用专用探漏工装具解决薄壁异形管密封问题的方法已多次用于清华可调支臂和专用设备异形弯臂中心距可调试验装置的带引线薄壁异形管的探漏,实现了用4 个深孔共计20 根导线的引线密封,应用效果良好。

4 试验验证

带引线结构的薄壁异型管和专用探漏工装具已经多次试验验证,经探漏,带引线的薄壁异形管在引线口的漏率可达10Pa·m/s,满足设计要求。且在专用设备在生产过程中也曾在薄壁异形管引线口位置出现严重的密封问题,采用探漏工装具对漏点进行定位,成功解决了密封问题,保证了试验的正常开展。

5 结语

本文针对高速旋转薄壁圆筒内传感器检测信号传出和驱动命令输入中存在的真空密封问题,基于专用设备薄壁异型管的结构特征,从结构分析、薄壁异型管设计和工装具设计等方面开展高速旋转薄壁圆筒内引线结构设计,设计中重点考虑引线结构的加工工艺性和密封可靠性,并提出了一种能够快速锁定漏点位置的专用探漏方法。最后通过多次试验验证表明,引线密封结构能够满足专用设备真空度要求,且探漏方法操作简单、效果明显,已用于多种专用设备机型的研制和优化。