智能多点液压系统在斜拉钢箱梁桥顶推施工中的应用*

2022-05-19祖庆芝

祖庆芝,余 沛

(1.漳州职业技术学院建筑工程学院,福建 漳州 363000;2.信阳学院土木工程学院,河南 信阳 464000)

引言

顶推滑移相结合的施工技术,逐渐发展成为国内大型桥梁钢结构施工的主流,此类构件通常以水平累积滑移的方式进行施工,传统的水平滑移装置主要由钢丝绳、卷扬机等设备组成,该种方式的牵引力和牵引速度难以精确控制,无法有效保证施工过程的稳定性和安全性[1,2].

梁栋[3]等人针对商合杭铁路裕溪河特大桥顶推施工中箱梁、桁梁的变形不协调问题,优化调整上桁梁安装时间、顺序的施工方案,减小了辅助措施造成的巨大初始安装应力;华旭刚[4]等人为研究钢桁梁桥大悬臂状态顶推过程中的顶推启动瞬态效应及风荷载对施工的影响,建立动力效应模型,分析结构在大悬臂工况下由顶推启动所引起的瞬态冲击效应;当下单向液压顶推滑移施工有很多不足之处,已经不能满足如今复杂的施工需求,张俊杰[5]等人应用模糊PID控制策略对液压顶推系统进行重新设计,以求解决单向顶推施工的效率低下的难题.然而智能多点液压系统的研究工作才刚刚起步,该种顶推方式对场地条件要求较高,大部分建立在实验的基础上,因此有关该方面的研究较少,缺少实际工程的实践和应用.本文以实际工程为背景,对智能多点液压系统以及施工关键监控技术进行研究,探索其在工程中的实际应用价值.

1 工程概况

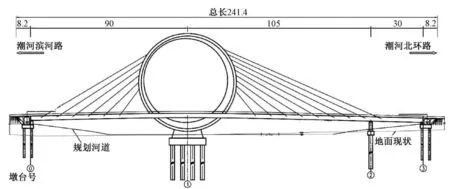

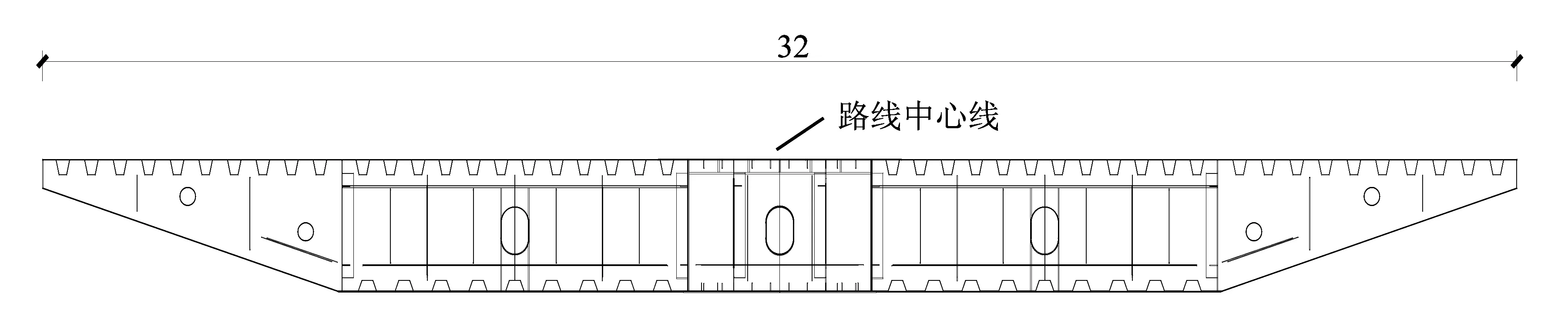

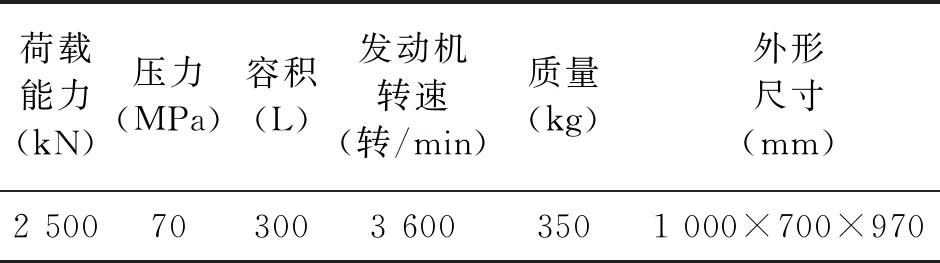

本工程为国内跨径最大的独塔斜拉钢箱梁桥,桥梁全长241.4 m,主桥钢梁为单箱三室截面全焊钢箱梁结构,箱梁宽度为32 m,中心线梁高为2.5 m,悬臂板为6.5 m.主塔为全焊钢箱塔,总高度为56 m,外径为28 m,内径为24 m,采用可变高度箱型截面,呈六边形排列.主塔共分20个节段,采用Q345D和Q420D钢材,外翼缘板厚为50 mm,内翼缘板厚为32 mm,腹板板厚30 mm,主塔下设置梯形基座.河道内填筑土堤围堰作为施工便道,并按水利部门要求,过水断面埋设过水临时管道,桥面梁顶推完毕后采用ST8075型40吨塔吊对桥塔进行吊装.该项目横跨潮河,占据通航河段,现场施工条件复杂,工期紧、任务重.桥梁立面图,如图1所示;桥梁横断面,如图2所示.

图1 桥梁立面图(单位:m)

图2 桥梁横断面示意图(单位:m)

2 智能多点液压系统施工原理

2.1 多点顶推施工原理

墩上千斤顶将桥梁顶推力分散到不同桥墩上,通过千斤顶将梁体抬高并施加水平推力,使梁体在滑箱的带动下缓慢移动.多点顶推施工不需要大型顶推设备,即便使用较小的顶推力就可以使梁体前移,顶推设备分布于多个墩台,通过中央控制系统进行统一调节.

与单点顶推技术相比,多点顶推技术的优点在于通过千斤顶将顶推反力分散到各个桥墩,不仅能控制梁体顶推时的位移量,而且在提供足够的推进力的同时又可以减小对桥墩的冲击压力,特别适用于柔性桥墩的顶推施工;从经济角度相比较,不用为加大梁体承载力而特意提高桥墩截面尺寸,节约施工成本;从安全角度相比较,多点顶推对桥墩产生的压力更小,结构更加稳定并且多点顶推法的适用范围更大,能够精准控制顶推施工过程.多点顶推动力学原理的数学表达式如下:

∑Fi>∑(fi+ai)Ni

式中:Fi为第i个桥墩处的顶推动力装置的顶推力;Ni为第i个桥墩处的支点瞬时(最大)支反力;fi为第i个桥墩处的支点装置的相应摩擦系数;ai为桥墩纵坡率,“+”为上坡顶推,“-”为下坡顶推;

注:该桥墩包括临时墩、主塔或桥台、辅助墩.

2.2 顶推系统工作原理

智能多点液压系统顶推效率高,工作平稳,采用先进的集成液压技术,设备体积小、质量轻,方便安装和运输,对桥梁同步控制,速度精确可变;通过液压控制与点位控制,能够自动调整和协调各墩顶的支撑力,保证顶推施工安全进行;整机设备满足对整体桥梁在空间位置上姿态的调整;单台设备可以实现横、纵向两个方向的独立运动[12].该系统主要由顶推设备、液压泵站及控制系统和相应管道组成,其中液压泵站由液压阀组、液压泵组、油箱总成、冷却系统、蓄能器总成、控制系统等组成.每套顶推装置通过电脑控制液压千斤顶以实现组合和整套动作,满足施工需求;箱体底板装有高强度耐磨材料和钢板形成统一滑动面,确保系统满载时处于最小摩擦力阶段.

顶推器系统和横向调整系统二者使用同一组泵源,主要由变频电机、液压泵、换向阀和安全阀组成,其工作原理是活塞泵向气缸提供高压油,安全阀可以调节系统压力,翻转阀可以达到上下运动切换,变频器可以控制电机转速.同样,气缸行程传感器和压力传感器实时检测当前气缸的转速和负载.

3 顶推施工

3.1 临时墩的设置

3.1.1 临时墩结构

每个临时墩墩台采用的钢管桩截面尺寸为Φ1 000×12 mm,入土埋深25 m,横向6 m、纵向8 m.竖向采用截面尺寸为Φ1 000×16 mm的钢管立柱,横向采用截面尺寸为Φ600×8 mm的圆钢管作为连接,以保证结构稳定性,通过2HN700×300与2HN800×300的组合型钢与墩台和上部结构相连,临时墩墩顶标高考虑钢箱梁竖曲线的变化,在每组支撑体系的两侧设置防撞装置,采用直径为28 mm的四根稳桩钢丝绳,增强整体钢管柱的结构稳定性[13],临时墩结构尺寸,如图3所示.

(a) 立面图 (b)平面图

为防止支撑体系安装后受到来自垂直通行及转弯的车辆撞击,对现场周围车辆进行疏导管理及采取相应防撞措施.

在空中支撑上搭设操作平台及施工爬梯,支撑搭设高度根据钢箱梁的底面标高确定,为了便于千斤顶的拆装,千斤顶顶部标高应比钢箱梁底部低50 mm.搭设支撑时需用测量仪器测量合格后才能进行吊装.

3.1.2 有限元分析

结合现场临时墩的结构和布置情况,采用MIDAS/Civil建立结构受力模型,根据桥梁实际顶推施工过程,对其进行有限元仿真分析,主要考虑上部结构传递的竖向荷载和水平荷载,模拟分析不同受力状态下结构的受力及变形情况,如图4所示.

(a)顶推状态下应力结果 (b)搁置状态下应力结果

由计算结果可知:顶推状态下临时墩最大应力为1.95×105kN/m2,搁置状态下为1.34×105kN/m2;顶推状态下临时墩最大变形量为49.5 mm,搁置状态下为18.9 mm;顶推状态下临时墩最大竖向反力为2.86×105kN,搁置状态下为2.09×105kN,均满足规范要求.

3.2 智能多点液压系统设备参数

针对本项目的实际工程概况,选择智能多点液压系统施工设备时主要考虑以下因素:

1)顶推施工时千斤顶应满足最大竖向承载力20×103kN.

2)钢梁顺桥向均匀展开长度不小于3 m,顶推施工过程中由钢梁受力.

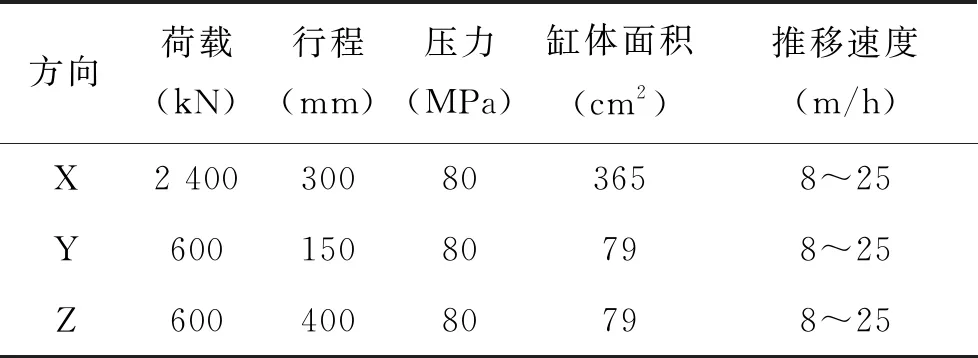

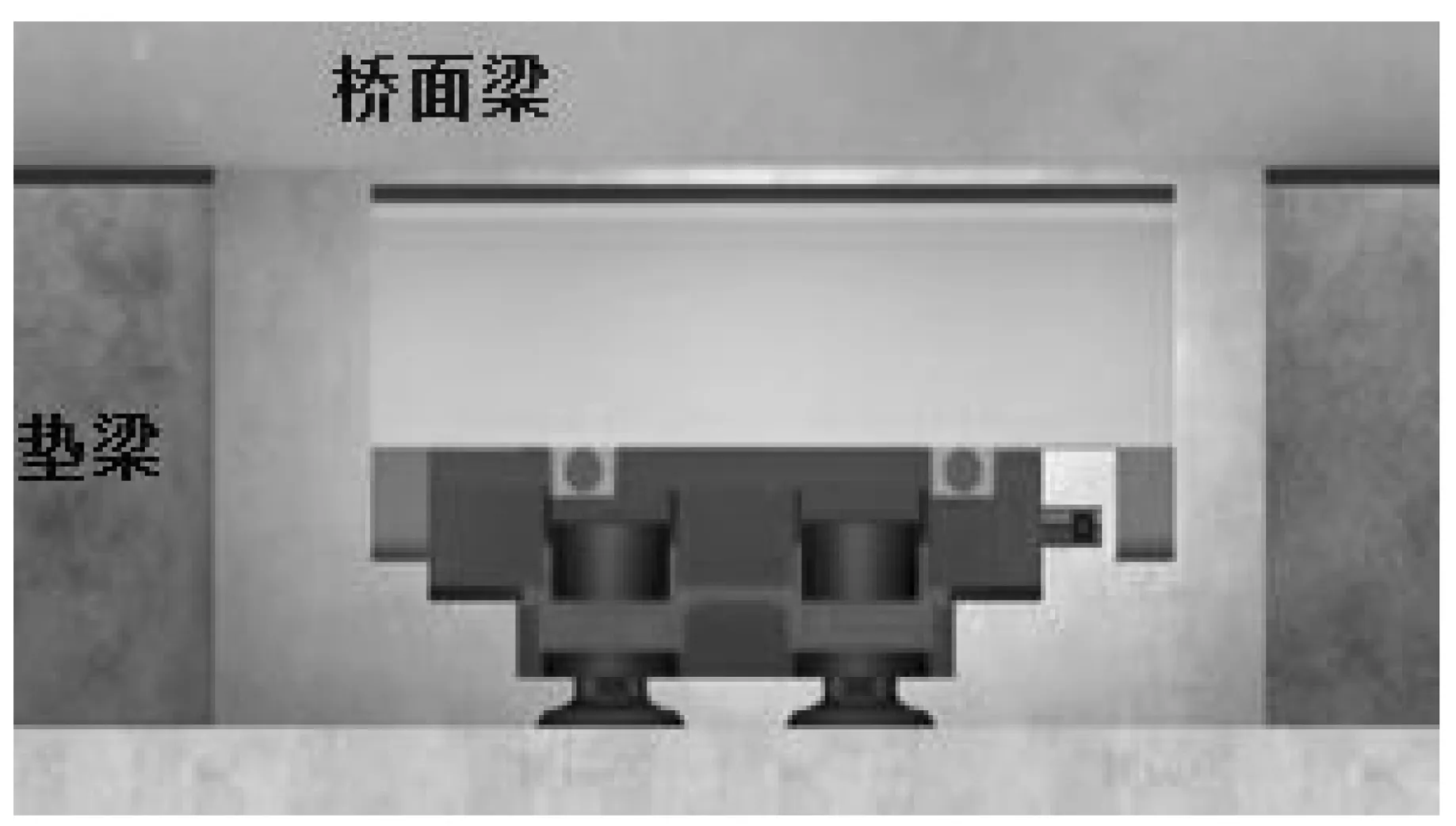

顶推设备技术参数,如表1、表2所示.

表1 顶推设备性能

表2 顶推液压泵站技术性能

根据滑道磨擦系数和最大轴向力,选用1 500 kN水平千斤顶,如表3所示.

表3 千斤顶技术性能

3.3 顶推施工工艺

下部结构施工完成后,在拼装场地搭设支架拼装平台.拼装平台建于桥梁尾端,主要工作内容是在靠近导梁的地方预制梁体,预制完成后用水平千斤顶将梁体向前顶推,腾出空间进行下段梁体的预制.钢梁分节段在拼装平台上拼装成形后用顶推装置将拼装完的钢梁顶推出拼装平台,然后拼装下一分段钢梁,重复施工直到全部钢梁拼装完成,卸载之后更换永久支座.

拼装平台负责梁体的浇筑与拼装,确保整体稳定性与平整度,避免产生不均匀沉降.顶推过程中,梁体通过滑块在滑道上移动,滑块在梁体后面聚拢,减少与滑块橡胶面之间的摩擦力,保证滑块与梁体共同前进.

钢梁组装完成之后,布置顶推设备开始施工.顶推装置布置原则是在需要布置顶推设备的引桥墩及临时墩上每墩两套为一组,在墩顶的上、下游对称布置;主墩“V”型墩顶四套为一组,在墩顶的南北向、上下游各布置一套;垫箱则分别布置在每套顶推装置的前后向两侧,每两套上下游侧的顶推装置中间布置2台液压泵站,主控台安置在拼装平台上.

1)安装顶推装置

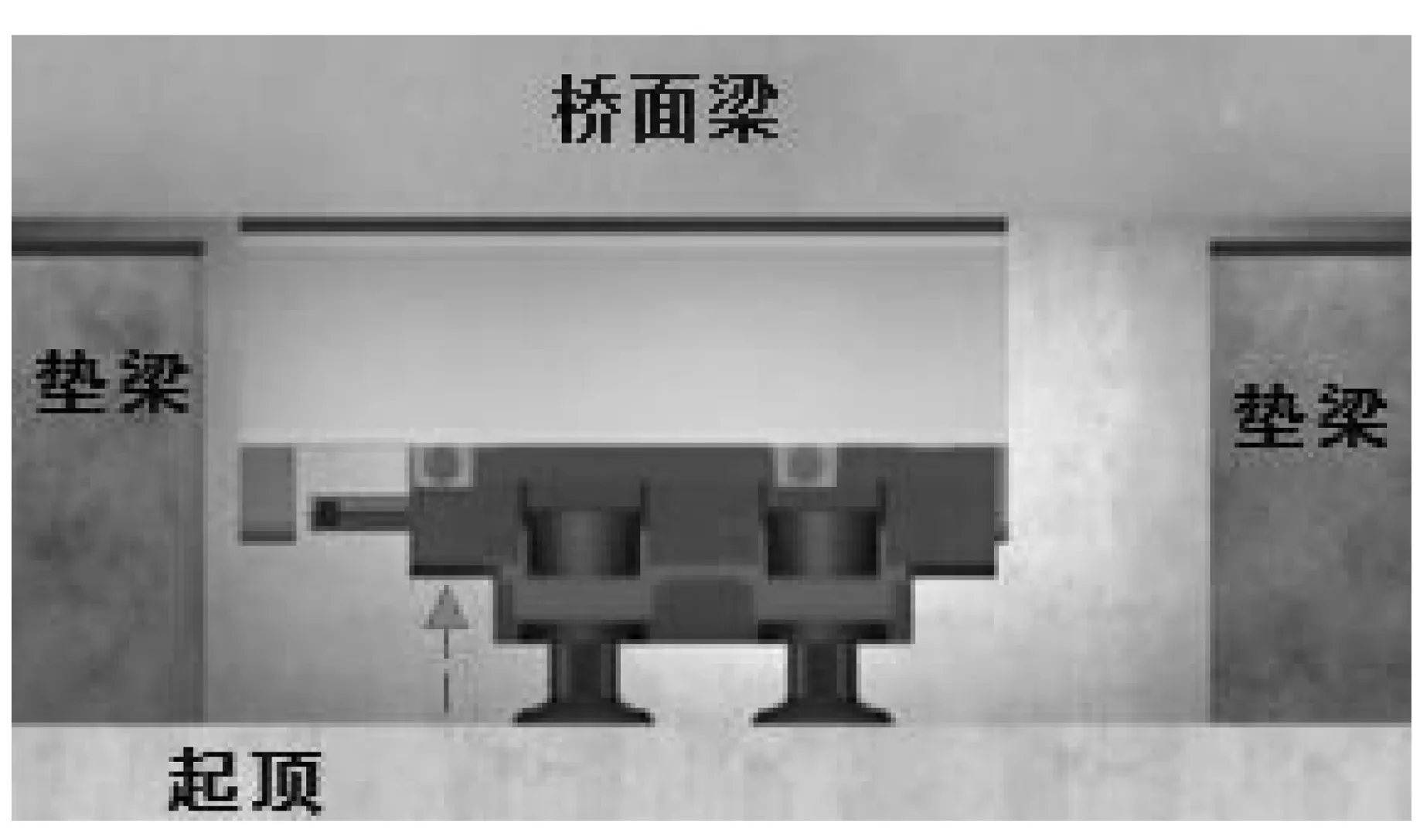

将顶推设备和垫梁在桥墩上组装完成,如图5所示.

图5 安装顶推装置

2)顶升钢梁

顶升千斤顶通过控制系统伸缸到规定行程,将整个顶推设备和钢梁顶升,离开垫梁,如图6所示.

图6 钢梁提升

3) 钢梁前移

通过控制系统控制顶推千斤顶运行,带动钢梁向前移动至规定好的位置,钢梁前移,如图7所示.

图7 钢梁前移

4) 钢梁下降至垫梁,进行力系转化

当钢梁移动到系统规定的位移时,顶升千斤顶缩缸到回程,使钢梁落在垫梁上,进行力系转化,如图8所示.

图8 钢梁移位

5)水平千斤顶回行程

水平千斤顶回行程在原始状态,完成一个行程顶推,循环施工,顶推钢梁,如图9所示.

图9 水平千斤顶回程

3.4 主梁顶推施工过程

主梁顶推过程中,系统实时监测上承缸的反作用力,通过调整上承缸的精度,保证钢梁单点单边最大允许支承反力时刻处于限值之内[14].顶升完毕,所有油缸缩回,然后进行下一次顶升,切换到自动推送模式,启动主梁自动连续推送,推压过程中及时记录油压的变化,避免顶推过程中出现误差,该控制系统与主动监控系统相结合,对钢箱梁顶推过程中的运行轨迹进行实时监控.通过调节装置集中控制三个方向的位移,使箱梁的位移始终限制在允许误差范围内.

中心控制系统可有效的将机、电、液集成于一体,从而实现施工过程中的多点的往复顶升、顶推、纠偏等动作,在简化施工过程的同时大大节约了工期.顶推过程中,该系统实时调整导梁精确性,当系统监测到导梁头部下挠过大而无法架设到前方推杆装置时,中心控制系统便出现提示并且自动通过设定好的程序,命令梁体前脚纵向支撑油缸自动抬起,使导梁上升,自动捕捉目标墩的顶推设备,将导梁完全架设在提升装置上,自动调节前后两墩支撑油缸的高度,使钢箱梁达到规定标高,确保整个顶推过程的平稳无冲击颤动,重复上述推动步骤,直到所有钢箱梁顶推完成.

4 顶推监测

4.1 顶推控制系统

本工程顶推施工采取集中控制系统,由主控计算机及下属辅助控制器组成.主控计算机位于中央控制室,下属辅助控制器位于桥墩之上,通过泵站驱动模块和传感器采集模块,形成闭环反馈系统.主控制器为嵌入式工控机平台,处理各种传感器监测的信号进而实现整个系统的集中控制,主要包括升降装置和推送等装置的控制,压力和位移数据的计算处理以及各种故障的预警功能.下属辅助控制器接收主控制器指令,负责收集传感器前线所监测的数据,对液压电磁阀进行控制[15].

根据本工程顶推施工特点,采取“荷载跟踪,位置同步”的控制策略,在整个控制系统在CAN总线传输协议和传输介质的基础上,以各顶推墩顶升油缸的支撑反力为依据,结合顶推油缸的顶推力和位移等主要控制参数,对各顶推墩的位移、角度和荷载进行实时调整,最终实现顶推力、位移以及顶推速度的综合控制.

4.2 施工节段划分及测点布置

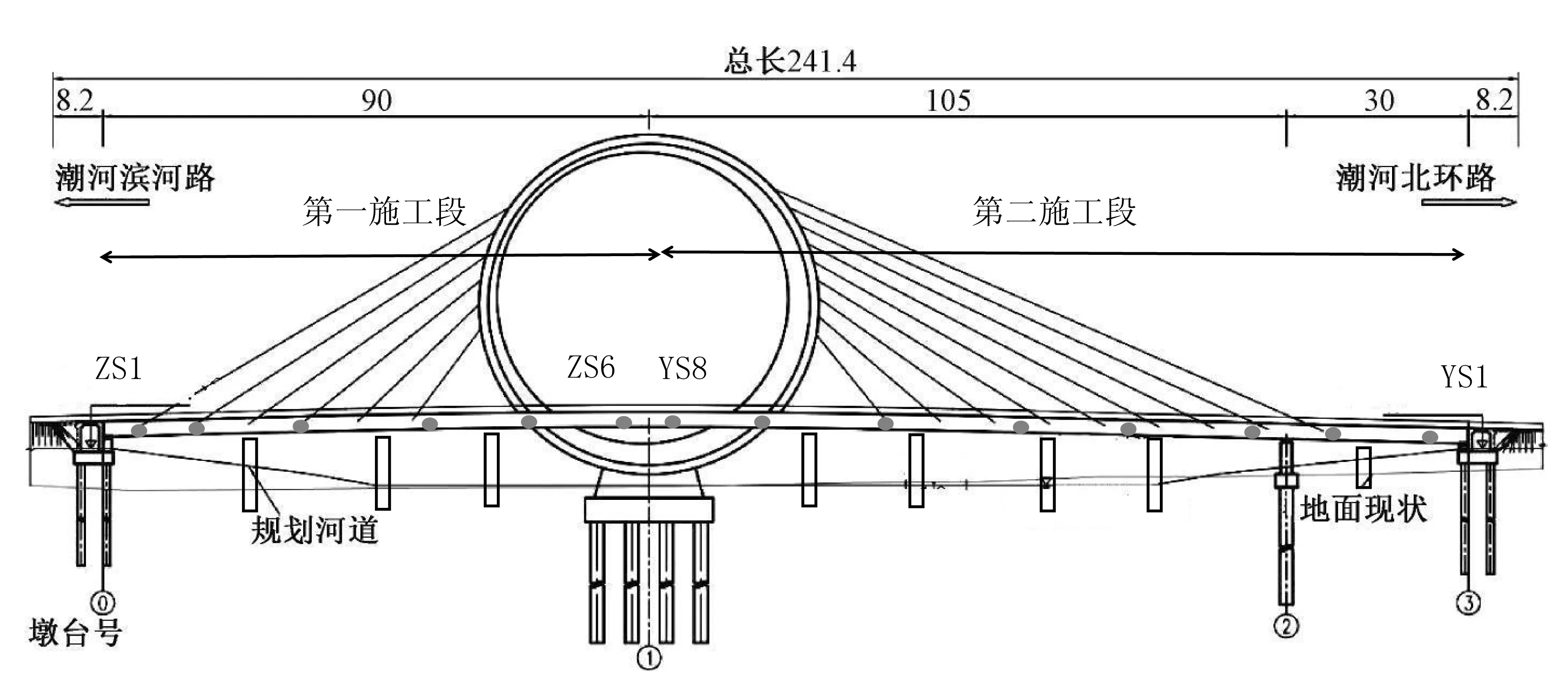

在拼装平台上对主结构进行拼装,然后顶推拖拉到位.避免顶推过程中出现误差,该控制系统与主动监控系统相结合,主桥顶推总长度约为225 m,采用整体多点顶推方式,沿桥方向布置顶推设备,顶推施工时在每个桥墩上布置顶推设备进行顶推.因该桥跨径较大,根据结构吊索间距及运输要求,将桥梁划分为两个施工段进行施工,第一施工段从滨河向北环路顶推施工,第二施工段从北环路向滨河方向顶推.

在桥面梁路线中心线部位布置静力水准仪,第一施工段从左到右依次为是监测点ZS1到ZS6,点距为2 m+12 m+(3×21) m+12 m,第二施工段点距从右到左依次为监测点YS1到YS8,点距为2 m+(2×15) m+(4×22) m+13 m,采用自动采集系统进行实时监测,同时在临时墩上布置反光片,利用全站仪进行变形复核.顶推及拼装临时墩共设置8排16组,第一施工段排距从左到右为(3×22.5) m,第二施工段排距从右到左为15 m+36 m+(3×21) m.

监测点布置图,如图10所示.

图10 监测点布置图(单位:m)

4.3 顶推施工结构线形监测

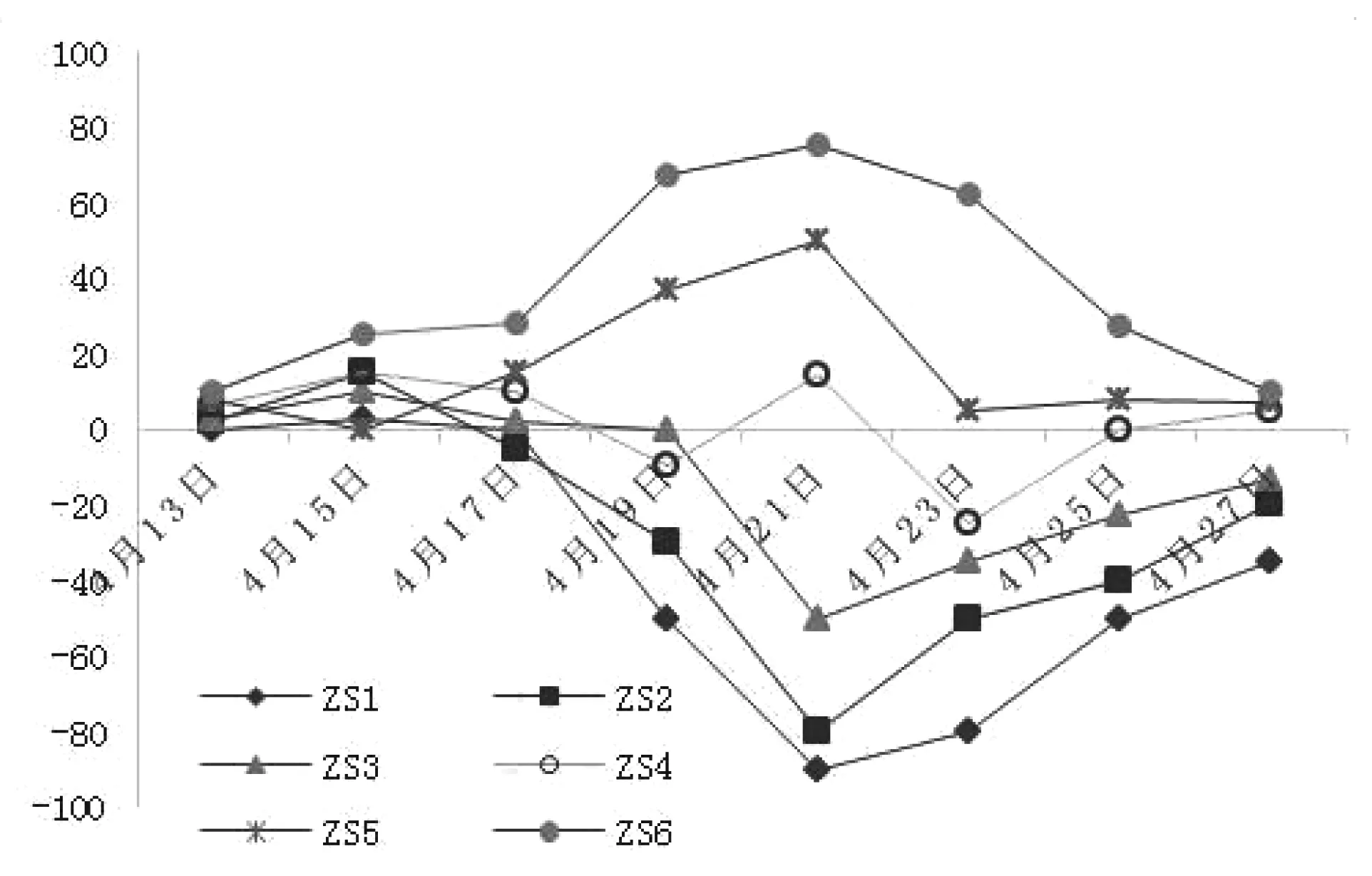

本项目桥梁顶推施工历时30 d顶推到位,桥梁顶推到位后将第一施工段与第二施工段合拢,拆除临时墩.顶推施工过程中对桥梁进行实时监测,将顶推数据绘制出图,通过顶推数据研究桥梁建设完成时桥线是否在设计范围内.顶推施工过程中位移监测数据情况,如图11和图 12所示,其中横坐标表示顶推日期,纵坐标表示监测点位移.

图11 ZS1~ZS6挠度曲线(单位:mm)

图12 YS1~YS8挠度曲线(单位:mm)

由图11可知,第一施工阶段历时15 d,监测点ZS1最大位移为-89 mm,监测点ZS6位移整体呈抛物线状,历时9 d第一顶推阶段行至一半,监测点ZS6位移达至峰值75 mm,随顶推进行数值开始下降,稳定于10 mm左右;监测点ZS4~ZS6整体位移为正,监测点ZS1~ZS3位移为负,说明桥梁前端下挠而后端相对上升,整个顶推过程桥梁处于微翘起状态;监测点ZS4位于桥梁中段,整体位移呈波浪形变化,位移变化量最小;第一施工阶段顶推结束时ZS1位移为-35 mm,ZS6位移为10 mm.在桥梁顶推过程中,桥梁线路变化相对稳定,结构处于安全可控状态.

由图12可知,第二阶段历时17 d,其中第13 d监测点YS4~YS6变化最大,其中监测点YS5位移为-70 mm,监测点YS8也出现异常上升,位移量为80 mm,监测点YS1和YS2未发生明显变化,说明桥梁异常翘起,但影响范围未波及监测点YS1和YS2.桥梁位移变化超出限值,此时中心控制系统发出警示音,技术人员随即排查隐患并确认为顶推滑道标高原因,根据自动化采集系统采集到的各监测点位移,通过利用主控计算机自带的调节装置,对桥梁顶推点的横向、纵向以及竖向位移进行智能调整,恢复桥梁线形,待人工复测无误后,顶推继续进行.第二施工段顶推结束后,监测点YS1最大位移为-95 mm,顶推距离135 m,虽然长于第一施工阶段90 m,可整体桥梁最大位移相较于第一施工段仅增大6 mm,虽顶推阶段出现异常状况但得益于该系统稳定的处理能力,使得顶推施工顺利进行.第17 d监测点YS8位移为20 mm,对比第一阶段顶推结束时的ZS6位移10 mm,两施工阶段位移契合,为大桥成功合拢奠定前期基础.

5 结论

随着我国桥梁行业的发展,多点顶推技术具有广泛的应用范围,本文可得以下几点结论:

1)该工程的成功顶推,说明智能多点液压系统能满足钢箱梁桥自动连续顶推施工.

2)智能多点液压系统施工过程自动往复简便,每个顶推点的移动量、顶推压力值实时可控,可有效缩短施工周期.

3)监测结果表明大桥两施工阶段相对位移契合,线形统一,大桥各部分挠度均在可控范围内,但滑道易出现故障,建议前期施工准备阶段加大对滑道、滑块等临时设施的重视程度.