退火态激光选区熔化成形AlSi10Mg合金组织与力学性能

2022-05-19梁恩泉周亚雄彭东剑王清正

梁恩泉,代 宇,白 静,周亚雄,彭东剑,王清正,康 楠*,林 鑫*

(1 中国商用飞机有限责任公司 上海飞机设计研究院,上海 201210;2 西北工业大学 凝固技术国家重点实验室,西安 710072;3 西安航天发动机有限公司,西安 710000)

铝合金具有低密度、高比强度、高比刚度、良好的耐磨性和腐蚀性等一系列优良特点,是轻合金的代表性材料[1]。近年来,随着现代工业以及航空航天、高速列车等领域的快速发展,对材料轻量化的要求越来越高,而铝合金作为轻合金的重要组成部分,被大量应用于高端装备制造中。目前铝合金构件的主要成形方式包括铸造、锻造以及挤压等传统的加工工艺,无法满足复杂形状高性能铝合金快速近净成形的需求[2]。激光选区熔化技术(selective laser melting, SLM)作为激光增材制造技术的典型代表,以粉末床技术为主要技术特征,通过CAD建模并进行分层处理,在此基础上利用计算机控制高能量激光束沿特定路径扫描,熔化合金粉末,通过层层叠加来制造金属构件[3-4]。SLM技术在加工过程中熔池尺寸小,加热冷却速率高,成形件显微组织细小均匀,综合性能良好,成为在航空航天、生物医药、汽车等领域备受瞩目的前沿制造和修复技术[5]。

然而,铝合金的激光反射率高(约为91%),热导率较高,粉末密度小,流动性较差,导致其在SLM过程中工艺窗口窄,缺陷不易控制[6-8]。相比于其他类型铝合金,AlSi10Mg属于亚共晶铸造铝合金,凝固区间宽,流动性良好[9]。此外,该合金中含有的Si元素可以提高对激光的吸收率,使其成形相对容易。目前,关于SLM成形AlSi10Mg合金的研究,主要集中在沉积态显微组织特征、热处理态组织特征及力学性能方面。Rosenthal等[10]采用SLM技术制备AlSi10Mg合金构件,并观察到熔合区主要分为三部分:粗晶区、细晶区和热影响区(HAZ)。Thijs等[8]研究了SLM成形AlSi10Mg合金过程中扫描方式对试样显微组织的影响,发现当扫描方向一定时,试样织构指数较大,采用频繁变换的扫描方式时,织构指数降低。Yan等[11]发现沉积态AlSi10Mg显微组织由Al基体、网状共晶Si及基体中弥散分布的二次Si颗粒组成。且随着后续退火温度的升高,网状的共晶硅发生断裂、粗化及球化,弥散的二次Si粒子逐渐减少直至消失。Li等[12]研究了不同固溶时效热处理对SLM成形AlSi10Mg合金微观组织的影响。随固溶温度从450 ℃提高到550 ℃,Si颗粒尺寸由15 μm增加到22 μm,密度由7.5个/μm2减小到1个/μm2。Yu等[13]研究发现固溶处理会降低SLM成形AlSi10Mg合金的强度,提高塑性,而经过T6热处理之后,合金在强度降低不明显的同时,塑性得到了提升。Aboulkhair等[14]也发现,经过传统T6热处理后,SLM成形的AlSi10Mg合金并未像铸件一样硬化,其纳米硬度、显微硬度、屈服强度等均有所降低。Fiocchi等[15]根据差示扫描量热法(DSC)分析和观察显微组织,提出经过SLM成形的试样需要的热处理温度应低于传统铸态AlSi10Mg的热处理温度。

可以发现,目前针对SLM成形AlSi10Mg合金的热处理研究,主要沿用传统铸态热处理制度,以T6热处理和退火为主,并且热处理之后,合金的强度存在不同程度的降低。此外,沉积态AlSi10Mg合金的显微组织在初生相与共晶组织的尺寸、形貌方面均不同于铸态组织,因此,在热处理过程中其显微组织演变也与传统铸件存在明显差异,这势必会对力学性能产生重要影响。而退火热处理可以减小组织各向异性,消除加工时的残余应力,改善材料塑性并提高稳定性。基于此,本文将在SLM成形AlSi10Mg沉积态显微组织的基础上,重点研究不同退火热处理制度下,共晶相的演变规律及其对力学性能的影响规律,为制定针对SLM成形AlSi10Mg合金的热处理制度提供理论基础。

1 实验材料与方法

1.1 试样制备

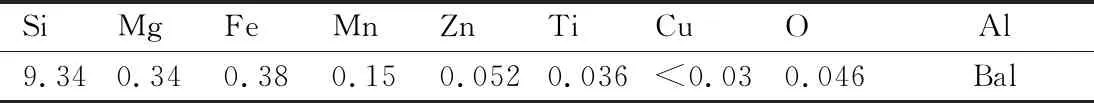

表1所示为本实验所采用的AlSi10Mg粉末化学成分,采用电感耦合等离子体原子发射光谱法(ICP-AES)测得,Si和Mg含量分别为9.34%(质量分数,下同)和0.34%。该粉末通过气雾化方法制备,其形貌见图1。粉末球形度较好,但存在一定的团聚,粒径分布在15~53 μm之间。

图1 AlSi10Mg合金粉末形貌

表1 AlSi10Mg粉末化学成分(质量分数/%)

为减少粉末吸潮对实验的影响,实验前,粉末经过烘干处理,烘干温度为120 ℃,保温时间5 h。实验采用铸态AlSi10Mg基材,尺寸为250 mm×250 mm×20 mm,基材表面经过喷砂处理,使用前用丙酮除去表面油污和灰尘。成形设备为Renishaw AM250,成形工艺参数:激光功率180 W,扫描速度800 mm/s,扫描线间距130 μm,每层铺粉厚度25 μm,层间转角67°。成形试样在箱式电阻炉中进行热处理,待温度达到设定温度时,放入样品,保温一定时间后,取出样品,在空气中冷却,具体热处理制度如表2所示。

表2 热处理制度

1.2 组织观察与性能测试

将金相试样切割为合适的大小,打磨抛光后,采用Keller试剂进行腐蚀,腐蚀时间30 s,利用Olympus-GX71光学显微镜和Tescan MIAR3 XMU场发射扫描电子显微镜进行微观组织观察,并利用扫描电子显微镜所配备的能谱仪进行成分分析。采用Image pro plus 6.0软件,统计显微组织图片中共晶Si颗粒的尺寸和数量。试样经线切割、机加工等程序,按照GB/T 15248—1994制成标准棒状室温拉伸试样。采用Instron 3382电子万能材料试验机进行拉伸测试,加载速率为1 mm/min。

2 结果与分析

2.1 AlSi10Mg合金沉积态试样显微组织

图2所示为SLM成形AlSi10Mg合金试样沿沉积方向纵截面的显微组织图。从图2(a)中可以看出沉积态组织中明显的熔池形貌,在熔池底部一定宽度区域颜色较深;由图2(b)可以观察到较为发达的枝晶形貌,枝晶平行于沉积方向生长;进一步放大,得到图2(c),(d),可以清晰地看到长条状的α-Al和在Al基体周围呈网状分布的Al-Si共晶相,未观察到发达的二次枝晶臂。在熔池边界处,由于热循环历史不同,呈现出三种不同形貌的区域:细晶区、热影响区和粗晶区。细晶区与粗晶区内显微组织形貌类似,α-Al基体被呈长条网状的Al-Si共晶分隔。在细晶区内,长条状α-Al的宽度约为1 μm,长度在3~5 μm左右;而在粗晶区内,长条状α-Al的尺寸明显增大,宽度大致为2~3 μm,长度约为5~8 μm。此外,在细晶区内与粗晶区之间存在较小的热影响区,在热影响区内部,连续的Al-Si共晶组织破碎,呈现不连续的短纤维状。

Fig.2(b)-(d) corresponding to zone 1-3 in fig.2(a) respectively

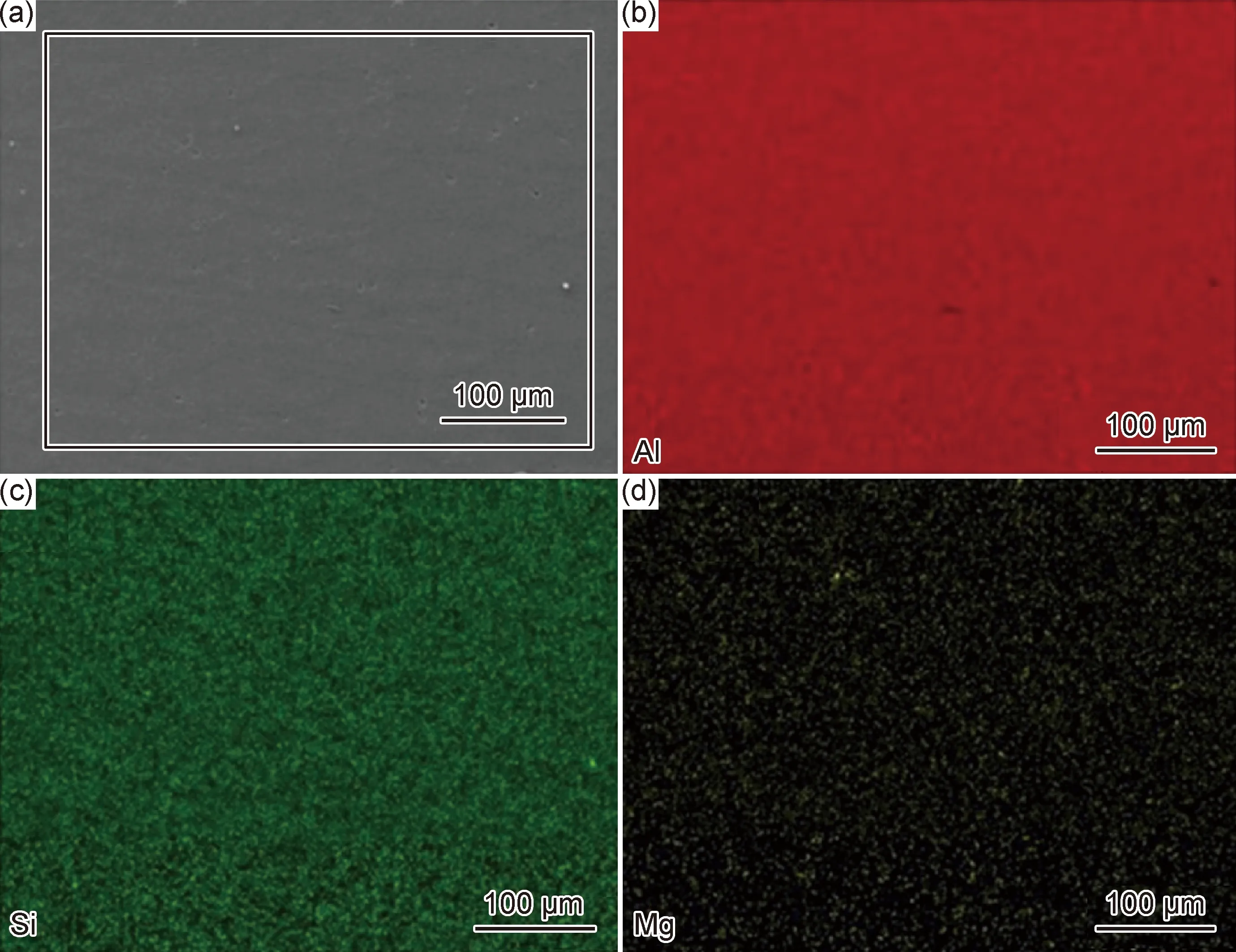

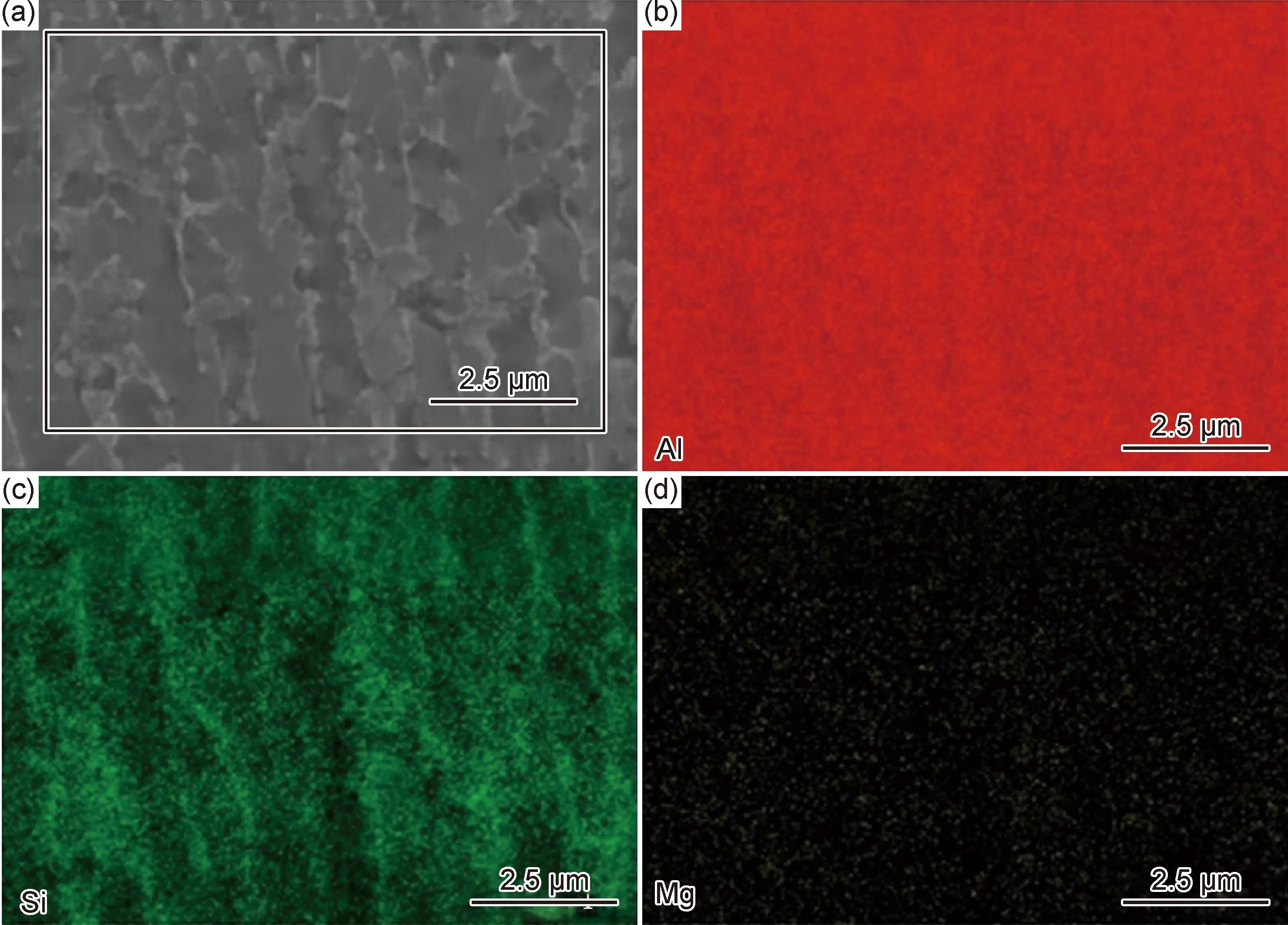

图3和图4所示为SLM成形AlSi10Mg试样宏微观元素分布。图3表明此区域内Al,Si和Mg元素总体分布均匀,无宏观偏析。这是因为SLM是对同一成分粉末进行逐层逐点熔化成形,因此凝固后得到的各区域成分保持一致。然而,在成形过程中激光光斑直径小,高能量激光束快速加热粉末,导致熔池尺寸较小,使得在此熔凝过程中,凝固速率可达106~107K/s,属于快速凝固[5,16]。在非平衡凝固过程中,溶质元素在固液界面前沿进行再分配,使枝晶间和枝晶干出现一定程度的微观偏析,如图4所示,Si元素富集在枝晶间。

图3 SLM成形AlSi10Mg合金宏观元素分布 (a)选区宏观组织;(b)Al;(c)Si;(d)Mg

图4 SLM成形AlSi10Mg微观元素分布 (a)微观组织;(b)Al;(c)Si;(d)Mg

2.2 AlSi10Mg合金退火态试样显微组织

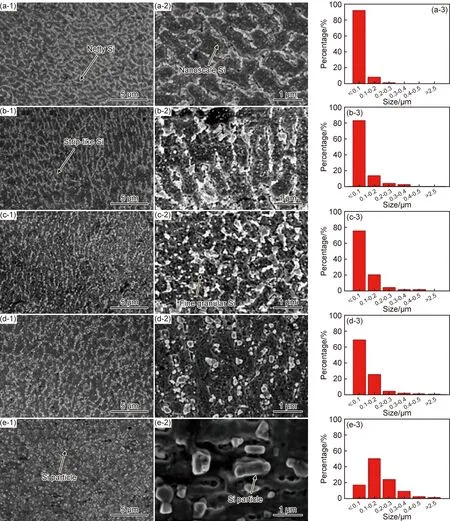

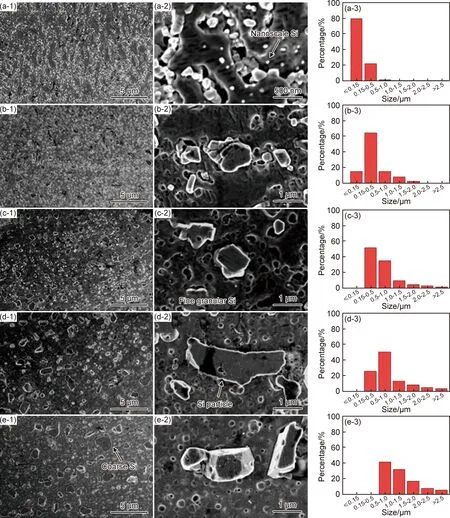

图5所示为不同退火温度下SLM成形AlSi10Mg合金显微组织形貌及Si颗粒尺寸。在经过不同温度的热处理后,试样显微组织发生了明显的变化。经过200 ℃退火(图5(a-1),(a-2)),微观组织大体上维持原貌,共晶呈条状分布,小部分开始发生熔断,同时基体内出现大量纳米Si颗粒。这是由于SLM加工过程中极高的冷速使大量Si固溶在α-Al基体中形成过饱和固溶体。在200 ℃下,固溶在α-Al中的Si不断析出,形成10~30 nm的Si颗粒,而连续分布在枝晶间的纤维状Si开始发生球化,球化后的尺寸约为100 nm,导致Si颗粒尺寸呈双峰分布,Si颗粒平均尺寸为47 nm。当退火温度升高为300 ℃时,析出的Si与共晶球化的Si均呈细小的颗粒状,如图5(b-1),(b-2)所示。从图5(b-3)可知,尺寸在0.15 μm以下的Si颗粒比例从96%减少至48%,尺寸在0.15~0.5 μm内的Si颗粒比例增加到52%,平均尺寸增加为0.182 μm。进一步提高退火温度到400 ℃,显微组织形貌如图5(c-1),(c-2)所示,部分Si颗粒发生明显粗化,形状不规则;其余Si颗粒长大速率较慢,粗化为规则的粒状形貌,不规则颗粒的尺寸明显大于粒状颗粒。尺寸小于0.15 μm的Si颗粒比例进一步下降为不到35%,而Si颗粒平均尺寸较300 ℃时提高了25%,为0.245 μm。当退火温度高达500 ℃时,如图5(d-1),(d-2)所示,Si颗粒迅速长大,大尺寸颗粒明显增多,且部分粗化的Si长大为形状规则的多面体,表面出现生长台阶,Si颗粒尺寸达到1.296 μm,相比200 ℃热处理时长大了26倍,表明随热处理温度提升,共晶Si颗粒不断粗化,同时尺寸较小的Si消失。

图5 SLM成形AlSi10Mg合金在不同退火温度下的低倍(1)、高倍(2)显微组织图及Si颗粒尺寸分布(3)

2.3 不同退火时间对显微组织的影响

为进一步探究Si相在热处理过程中的演化规律,针对300 ℃下SLM成形的AlSi10Mg合金分别进行5,15,30,60 min和120 min的退火处理,其显微组织如图6所示。经过5 min保温,共晶组织仍然具有条形网状结构,基体中固溶的过饱和Si开始析出,共晶Si开始发生球化。由于沉积态中Si相的形貌呈细密的珊瑚状,尺寸细小,Al-Si的界面能γAlSi较大,在300 ℃下保温时极不稳定,为降低界面能而发生球化和粒状化,显微组织如图6(a-2),Si有两种尺度范围,一是从基体中析出的纳米级Si颗粒,二是共晶组织中球化得到的Si颗粒。从图6(a-3)可得,约90%的Si颗粒尺寸在0.1 μm以下,平均尺寸为55 nm。延长退火时间到15 min,长条状的共晶组织在节点或凹槽处开始发生溶解、断裂,转变为尺寸较小的共晶Si,网状结构开始被破坏。同时,在温度和不规则曲率的共同作用下,尺寸较小的共晶Si为降低表面能,其形状逐渐趋于球形,即发生球化[17]。尺寸在0.1 μm以下的Si约占80%,而尺寸在0.1~0.2 μm的Si颗粒比例上升为10%,平均尺寸为71 μm。进一步延长退火时间,条状共晶Si逐渐熔断并完成球化,组织趋于均匀分布,同时球化的Si颗粒开始发生缓慢长大。由图6(d-1)可得,当退火时间达到60 min时,网状结构消失,Si相分布更加均匀。伴随着Si原子不断扩散均匀化,基体中纳米Si颗粒所占比例稍有下降,尺度小于0.1 μm的Si颗粒比例约为70%,说明在300 ℃×60 min的退火制度下,整体Si颗粒尺寸较小,平均尺寸为0.13 μm。当保温时间达到120 min时,Si相形貌较60 min发生较大改变。主要在于两个方面,一是Si的粗化明显,Si颗粒间距变大,可视范围内的Si颗粒数量减少;二是纳米尺度的Si消失。从图6(e-3)可知,Si颗粒尺寸分布明显右移,表明Si颗粒显著长大,统计结果表明,在300 ℃×120 min的退火制度下,Si颗粒平均尺寸达到0.18 μm。

图6 SLM成形AlSi10Mg合金在不同退火时间下的低倍(1)、高倍(2)微观组织图及Si颗粒尺寸分布(3)(T=300 ℃)

在500 ℃下保温不同时间的SLM成形AlSi10Mg合金组织形貌如图7所示。在500 ℃保温5 min,共晶组织在界面能作用下开始发生熔断和球化,球化速率较300 ℃下明显增大,Si颗粒平均尺寸为0.107 μm;在经过15 min保温后,小部分共晶Si开始发生明显粗化,纳米Si颗粒消失,尺寸低于0.15 μm的颗粒比例由80%迅速降低为15%左右,平均尺寸增加到0.396 μm;经过30 min退火后,共晶Si相仍保持较小的长宽比,圆整度较好,形状规则,呈现为粗化的粒状或小块状,此时,尺寸小于0.15 μm的颗粒几乎消失,开始出现少量大尺寸(>2.5 μm)的颗粒;进一步增加保温时间,Si颗粒形貌发生明显改变,形状不规则,不再呈现颗粒状。从图7(d-1),(d-2)观察到,半数的Si颗粒形貌呈现明显的多面体形块状;继续延长保温时间,Si相形貌不再发生改变,但尺寸继续增加,过分粗化,在120 min保温后,共晶Si相平均尺寸增加到1.296 μm。

图7 SLM成形AlSi10Mg合金在不同退火时间下的低倍(1)、高倍(2)微观组织图及Si颗粒尺寸分布(3)(T=500 ℃)

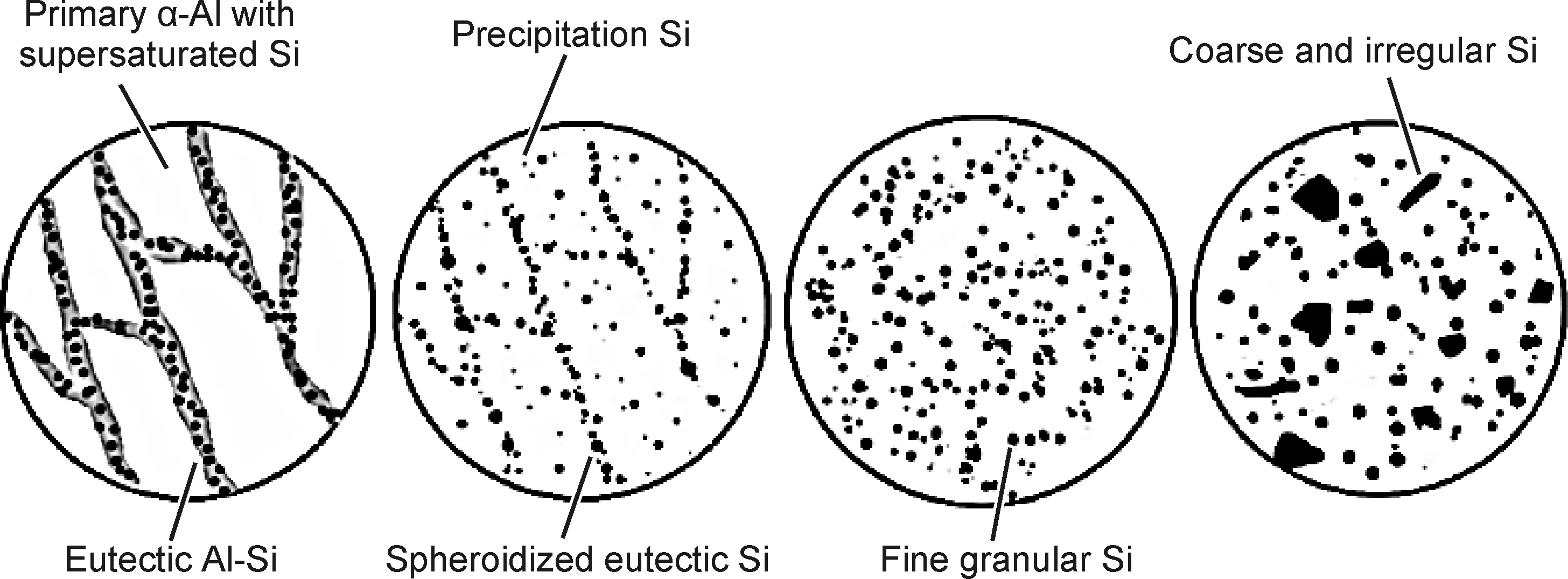

总的来说,在退火过程中共晶组织的形貌演化可以用图8来说明。首先,沉积态组织中共晶组织是呈长条网状分布在α-Al基体之间。此时的α-Al基体是溶解了大量Si的过饱和固溶体。随着退火过程的进行(时间延长、温度提高),分布在枝晶间的长条共晶组织在凹槽处或是分枝处发生碎断,条形网状组织发生一定程度的破坏,圆整度逐渐提高,同时α-Al基体中过饱和Si以纳米尺度的颗粒析出。随着退火过程的进一步进行,原本的沉积态共晶组织形貌完全被破坏,逐渐趋向于均匀分布,共晶Si呈现细小的颗粒状或球状。在热力学作用下,尺寸小于平均尺寸的Si颗粒逐渐溶解消失,而相对较大尺寸的颗粒则不断长大,出现“大颗粒吞并小颗粒”的现象,使得视野范围内的共晶Si数量不断减少,密集程度大大降低,同时平均尺寸也不断增大。由于Si的小平面生长机制,长大后的Si颗粒呈现出多面体形状,一般情况下形状不规则。在较高的退火温度下,还会发生Si颗粒的异常长大现象,即某些Si颗粒尺寸远远大于其他颗粒。

图8 退火过程中共晶组织形貌演化示意图

2.4 退火热处理对室温力学性能的影响

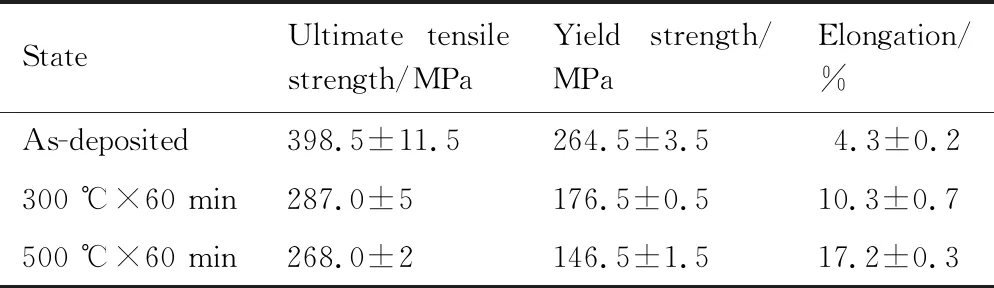

SLM成形AlSi10Mg合金沉积态试样及热处理态试样的室温拉伸性能如表3所示。沉积态试样的屈服强度、抗拉强度及伸长率分别为264.5,398.5 MPa,4.3%。在经过300 ℃×60 min退火处理后,试样的抗拉强度和屈服强度分别为287.0 MPa和176.5 MPa,较沉积态相比分别降低了28%和33%,在经过500 ℃×60 min退火处理后,抗拉强度和屈服强度较沉积态降低了33%和45%,为268 MPa和146.5 MPa。但是试样的伸长率大幅度提升,在退火温度为300 ℃时,伸长率达到10.3%,较沉积态提高了140%,在500 ℃下,达到了17.2%,较沉积态提升了300%。

表3 激光选区熔化成形AlSi10M合金在不同退火温度下的力学性能

热处理后强度发生降低的原因主要有两方面因素:一是固溶强化作用减弱,二是第二相强化作用减弱。在热处理过程中,固溶在α-Al基体中的过饱和Si不断析出,使固溶强化作用不断减弱,直至消失。其次,随着退火温度的提升,在Ostwald熟化过程中,Si相长大速率不断提高,同时不断吸收Al基体中的二次Si粒子,因此小尺寸Si颗粒数量不断减少,整体密度下降,导致Si相的沉淀强化作用不断减弱。最后,从共晶Si的形貌来看,经过退火热处理后,网状的共晶Si溶解、断裂,减弱了对位错滑移的阻碍作用,这也会导致强度发生下降[18]。

热处理后,塑性发生大幅度提高,可以归因于以下两点:一是由于在沉积态试样中,共晶组织呈三维网状分布在α-Al枝晶间,对基体产生一定割裂作用;二是共晶组织与初生相之间结合较弱,因此在拉伸时会从结合较弱的地方发生断裂。在经过热处理后,共晶Si相发生碎断和球化,对基体的割裂作用减小,且随退火温度提高,Si相球化程度高,共晶网格被更大程度破坏,塑性随之提高。同时,退火温度升高导致α-Al基体中的析出相数量不断减少,也提高了Al基体的塑性变形能力。以上两点原因共同作用导致试样的伸长率得到大幅度提升。

3 结论

(1)SLM成形AlSi10Mg合金沉积态试样显微组织由沿沉积方向的柱状α-Al枝晶和枝晶间呈网状分布的Al-Si共晶组成。沉积层组织分为细晶区、粗晶区及热影响区,共晶Si呈现细小密集的珊瑚状。

(2)随退火温度由200 ℃增加到500 ℃,条状共晶组织发生熔断、破碎,共晶Si发生球化、粗化,析出的纳米Si和共晶Si密度不断减小。共晶Si颗粒平均尺寸从0.07 μm增加到1.296 μm。

(3)SLM成形AlSi10Mg合金抗拉强度398.5 MPa,屈服强度为264.5 MPa,伸长率4.3%。经过300 ℃×60 min和500 ℃×60 min处理后,试样抗拉强度为287.0 MPa和268.0 MPa,下降28%和33%,伸长率大幅提升,分别为10.3%和17.2%。