微孔阵列芯片的设计、制备与乳化反应性能研究

2022-05-19刘津搏宁爵勇刘建喆周星屹石锦宇沈瑞琪

刘津搏,宁爵勇,刘建喆,周星屹,石锦宇,朱 朋,沈瑞琪

(1. 南京理工大学化学与化工学院,江苏 南京 210094;2. 微纳含能器件工业和信息化部重点实验室,江苏 南京 210094)

1 引言

乳化炸药因其优良的的爆轰性能和卓越的抗水性能在工程爆破中得到广泛的应用。乳化炸药的传统制备方法采用间歇式的乳化反应釜,反应釜较大的体积使得乳化反应体系中不可避免地存在较大的温度梯度和浓度梯度,必须通过连续搅拌来强化传热、传质[1]。近年来,微反应技术已成为推动现代化工技术进步的新模式[2-5]。微反应技术通过将多相体系间的混合、反应等过程控制在微米级空间和毫秒级时间尺度,使得反应流体具有较高的比表面积,有效提高了传热、传质效率[6-7]。

微反应器一般指通过微加工技术和精密加工技术制造的带有微结构的反应设备[8]。独特的微结构设计是微反应器能够在多领域功能化应用的关键。骆广生等[9-11]充分研究了微结构设备中多相体系的微尺度流动、混合、传递及反应性能,为微结构化工系统的工业应用提供理论基础。微反应器中的微通道结构会对微分散过程产生重要影响,是实现非均相体系微尺度分散的核心。常见的微分散通道结构主要有T 型错流[12]、流动聚焦[13-14]和共轴聚焦[15]三种,这类结构可以通过控制两相流动参数,在单通道内实现液滴的生成。目前,人们还发展了诸如微滤膜分散、微筛孔阵列以及微通道阵列等微分散形式实现液滴的批量生成。马光辉等[16]利用微孔膜分散器实现窄粒径分布的高分子微球和微囊的制备,拓展了微反应器在生化工程和医学工程等领域的应用。2005 年,Shinji Sugiura等[17]利用一种硅基微孔阵列装置制备了窄粒径的海藻酸钙微胶囊,并利用海藻酸钙微胶囊成功对活细胞进行封装。2011 年,J M Köhler 等[18]设计了一种带有硅微孔阵列芯片的微反应器,得到了直径在60 nm 到500 nm 之间且形态均匀的单分散PMMA 纳米球形颗粒。褚良银等[19]利用刺激响应材料开发了智能响应微流控芯片,可以实现水溶液中的离子的定量检测。微反应器的微通道尺寸可以小于含能材料的爆轰临界直径,具有本质安全性。近年来,微反应技术以其更高的混合效率、更快的传热传质速率、更低的试剂消耗量以及更精确的反应参数控制,已经应用于含能材料领域。赵双飞、石锦宇等[20-24]基于主动式的振荡-涡流、被动式的3D 混沌对流等微反应芯片成功实现了多种炸药的连续可控合成与制备。

对于乳化炸药的油包水体系,氧化剂水溶液(水相)在油相连续介质中的均匀分散对于控制乳化炸药稳定性和能量释放方面具有决定性作用。本研究基于微机电系统(MEMS)加工工艺方法,设计、制备硅基微孔阵列芯片、组建乳化炸药微反应装置,通过理论和实验研究,验证微反应技术在乳化炸药制备过程中的可行性。

2 实验部分

2.1 试剂与仪器

去离子水;硝酸铵,化学纯,上海化学试剂总厂;硝酸钠,分析纯,汕头市西陇化工股份有限公司;司盘80,分析纯,无锡市亚泰联合化工有限公司;空心玻璃微珠,河南铂润铸造材料有限公司;尿素,分析纯,汕头市西陇化工股份有限公司。微孔阵列芯片(微孔孔径:10,20,30,40 μm),芯 片 夹 具,5 mL 注 射 器。NETZSCH DSC 204F1 Phoenix 差示扫描量热仪;电热恒温水浴锅HWS-12,上海尚道仪器制造有限公司;恒流泵YZ1515X-A,保定兰格恒流泵有限公司。生物显微镜ML31,广州市明美光电技术有限公司。

2.2 乳化炸药微反应装置设计与构建

微孔阵列芯片将众多微孔结构二维排布在芯片表面,一定程度可以视为将T 型通道的数目放大,大大提高了乳化效率。相较于其他微滤膜以及金属烧结网等膜结构,确定的微孔数目和微孔尺寸使微孔阵列芯片能够较为精确的定量生成高均一度的液滴,在实现规模化、数字化精确制乳具有一定潜力。本研究设计构建了以硅基微孔阵列芯片为核心的微反应装置,实现了窄粒径分布液滴的快速批量制备。

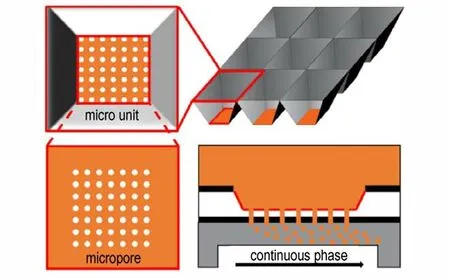

微孔阵列芯片的结构设计如图1 所示。芯片表面分布着m行、n列共m×n个矩形微单元,每个矩形微单元中分布着p行、p列共p2个微孔,微孔和微孔之间以一个微孔直径的距离相隔。不同孔径的微孔阵列芯片结构参数如表1 所示。

图1 微孔阵列芯片结构设计示意图Fig.1 Schematic diagram of microporous array chip structure design

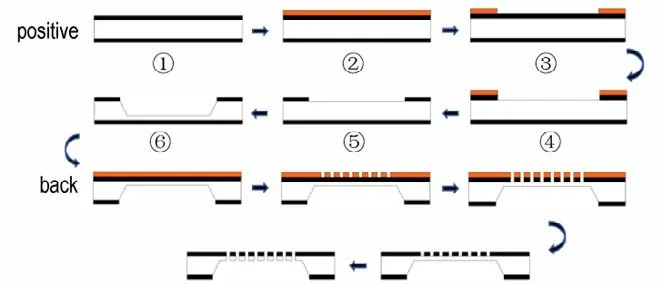

表1 微孔阵列芯片结构参数Table 1 Structural parameters of microporous array chip

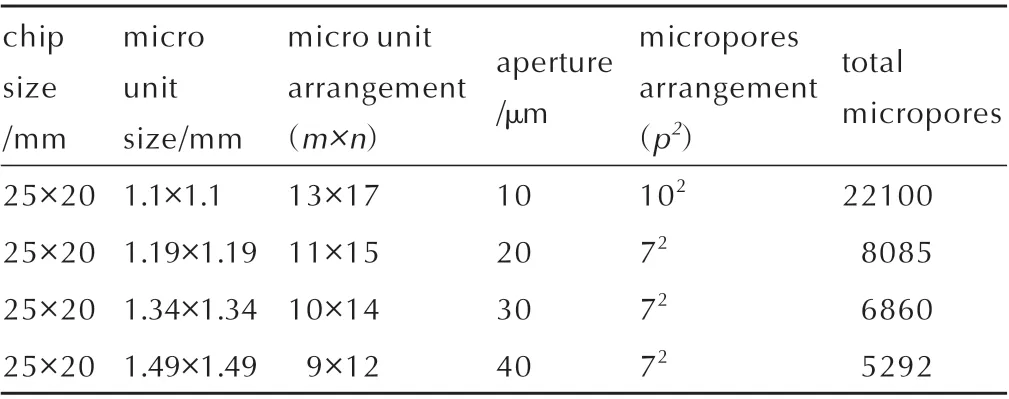

采用MEMS 工艺对硅基微孔阵列芯片进行加工,加工过程如图2 所示:①通过浸泡或化学气相沉积(CVD)等方法在硅片的正反面形成底膜,以加强与光刻胶的结合;②在硅片的正底膜表面均匀覆盖一层光刻胶,软烘以提高光刻胶在底膜上的附着性;③对光刻胶进行曝光、影,将需要刻蚀的部分暴露出来;④干法刻蚀移除不需要的底膜部分;⑤使用特定溶剂,洗去表面残余的光刻胶;⑥湿法刻蚀得到深为575 μm 的四棱台阵列。按照上述过程对硅片另一面进行加工,最终得到微孔阵列芯片如图3 所示。

图2 硅片加工过程示意图Fig.2 Schematic diagram of silicon wafer processing process

图3 微孔阵列芯片实物图Fig.3 Photograghof microporous array chip

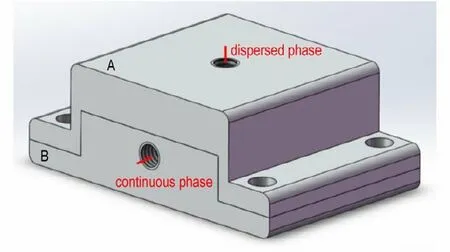

设计用于固定微孔阵列芯片的平台如图4 所示。装置由两个主体构成,采用铝合金加工。主体A 用来提供分散相的通道,主体B 用来提供连续相的通道。此外,在主体B 的上部还存在一个凹槽用来放置芯片,通过与主体A 紧密的配合固定芯片,提高平台的密封性。

图4 微孔阵列芯片平台结构示意图Fig.4 Structural diagram of microporous array chip platform

2.3 样品制备与表征

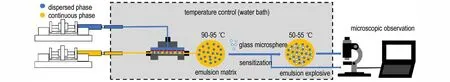

按照配方(硝酸铵、硝酸钠、尿素、司盘80、煤油、玻璃微球的质量百分含量分别为51.7%,16.2%,10%,15.3%,2%,1.5%,3.3%)称取试剂。油相用注射器抽取备用,水相放入恒温水浴锅中备用,设置温度为80 ℃。图5 为乳化炸药合成装置示意图。实验采用微尺度乳化和宏观敏化结合的方式,将两相通入微孔阵列芯片中进行乳化,得到的乳胶基质自然冷却至55 ℃后加入玻璃微珠,通过机械搅拌进行敏化,最终得到乳化炸药样品。

图5 基于微孔阵列芯片的乳胶基质制备装置示意图Fig.5 Schematic diagram of latex matrix preparation device based on microporous array chip

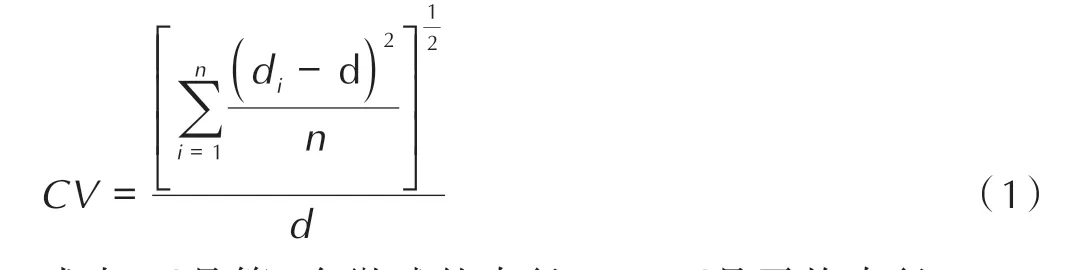

设置连续相流速为0.5 mL·min-1,选择微孔孔径为10、20、30、40 μm 的微孔阵列芯片制备样品,再将油相流速调整至1 mL·min-1并重复上述操作,即得到不同流速和不同微孔孔径下制备的样品。将制备得到的基质样品立即放在显微镜下观察,采用图像处理软件ImageJ 对显微镜下观察到的液滴计数,并计算平均粒径及其粒径分布,其值由式(1)给出:

式中,di是第i个微球的直径,μm;d是平均直径,μm;n是计数的微球总数。

利用NETZSCH DSC 204F1 Phoenix 差示扫描量热仪,测得DSC 曲线。实验条件:试样用量0.4 mg;升温速率5 K·min-1;升温区间25~550 ℃;封闭式铝坩埚;氩气气氛,气体流量为30sccm。

3 结果与讨论

3.1 液滴形成机理分析

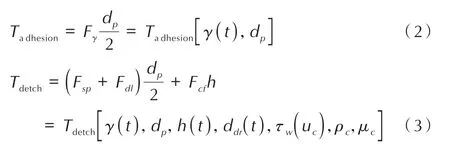

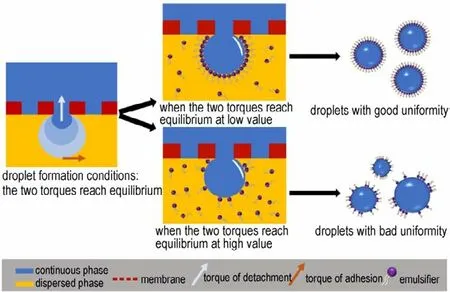

乳液最终的均一性主要取决于乳化过程中的液滴分离行为[25]。就本质而言,乳化炸药是一种油包水型乳化体系,其液滴分散机理和普通油包水型乳液相同。液滴在形成过程中受到两种因素的共同作用,即连续相的剪切诱导作用和油水两相界面张力的作用[26-27]。一方面,分散相在连续相的错流剪切或旋转流的诱导下脱落形成液滴。另一方面,在表面活性剂的作用下,两相界面张力降低,分散相可以自发脱落形成液滴,稳定存在于连续相中。作用在液滴上的力矩可分为黏附力矩和脱附力矩[28-29]。在两相表面张力的作用下,黏附力矩使得液滴在形成过程中具有向内收缩的趋势。在连续相的错流剪切等作用下,脱附力矩促使液滴在形成过程中脱离微孔,分散在连续相中。它们分别由式(2)、式(3)表示[25]:

式中,dp为孔直径,μm;γ(t)为相间动态界面张力,mN·m-1;μc为连续相的粘度,mm²·s-1;ρc为连续相的密度g·cm-3;uc为连续相的流速,mL·min-1;τw为连续相剪切力,N;ddr(t)为液滴直径,μm;h(t)表示高度,μm。

两种力矩作用下的液滴形成机理如图6 所示。乳化剂作用在油水两相界面并使得界面自由能降低,黏附力矩减小,若此时黏附力矩和脱附力矩达到平衡,则液滴脱落。而两力矩平衡时的大小则可以判断最终液滴形成的主要驱动力[25]。当平衡时两力矩较小,即此时两相的界面张力和连续相的剪切力均较小,液滴的形成较大程度上是由于界面张力足够低而自发脱落的结果,此时液滴均匀稳定的分散在连续相中。而当两力矩较大时达到平衡,即此时两相界面张力和连续相剪切力均较大,较大的界面张力很难使得分散相以液滴的形式均匀的分散在连续相中,液滴的形成很大程度上是由连续相的剪切导致。在较高的界面张力下,此时液滴很难稳定分散,容易发生破乳和液滴间合并等现象。

图6 促使液滴形成的力矩平衡模型Fig.6 Torque balance model for droplet formation

液滴在表面自由能作用下自发形成更易产生均匀的乳液[30-31]。这可能是因为在相同的两相体系下,两相界面能决定了液滴稳定存在时的大小,液滴自发脱落时粒径分布较窄。而在连续相剪切作用下,每个液滴生长程度不同,液滴在尺寸尚未稳定时就被剪切脱落,最终导致粒径分布较宽。可见,使液滴能够在两相界面稳定的情况下自发脱落是生成窄粒径分布液滴的关键。

3.2 微孔孔径对分散液滴粒径的影响

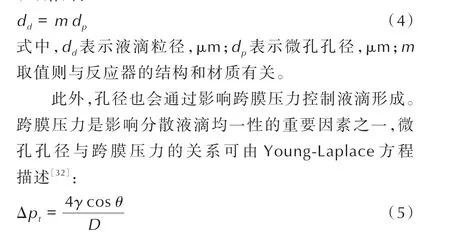

微孔孔径通过两个方面来影响液滴粒径。首先,微孔孔径会决定液滴生长的初始大小,分散相通过较小的孔径会使液滴向小粒径的方向发展,通过较大的孔径也必然会使粒径有增大的趋势,两者呈正相关。不考虑其他因素,微孔孔径与液滴粒径的关系可由式(4)给出:

式中,Δpt为跨膜压力,Pa;γ为油水两相界面张力,mN·m-1;θ为接触角,D为微孔孔径,μm。

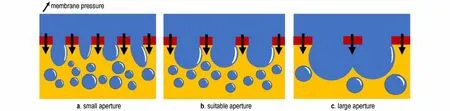

微孔孔径对于液滴最终粒径的影响的机理如图7所示。液滴形成过程中,分散相通过微孔与连续相接触。微孔孔径较小时,会产生较大的跨膜压力,液滴通过膜的时间缩短,与乳化剂之间的乳化作用不充分。此时液滴受到连续相的剪切力脱离微孔,液滴均一性较差(图7a)。微孔尺寸较大时,跨膜压力较小,液滴得以缓慢生长直至自发脱落,得到的分散液滴粒径分布窄(图7b)。但当微孔孔径过大时,液滴的形成会向粒径增大的方向进行,同时在液滴长大的过程中,随着粒径的增大,液滴之间可能会发生聚并(图7c),这会很大程度的影响分散液滴的粒径分布。一方面,液滴粒径与微孔孔径具有正相关性;另一方面在跨膜压力的作用下,液滴粒径和孔径呈负相关,控制液滴最终粒径大小及均一性需要综合考虑两个因素。

图7 微孔孔径对液滴形成的影响Fig.7 Effect of pore size on droplet formation

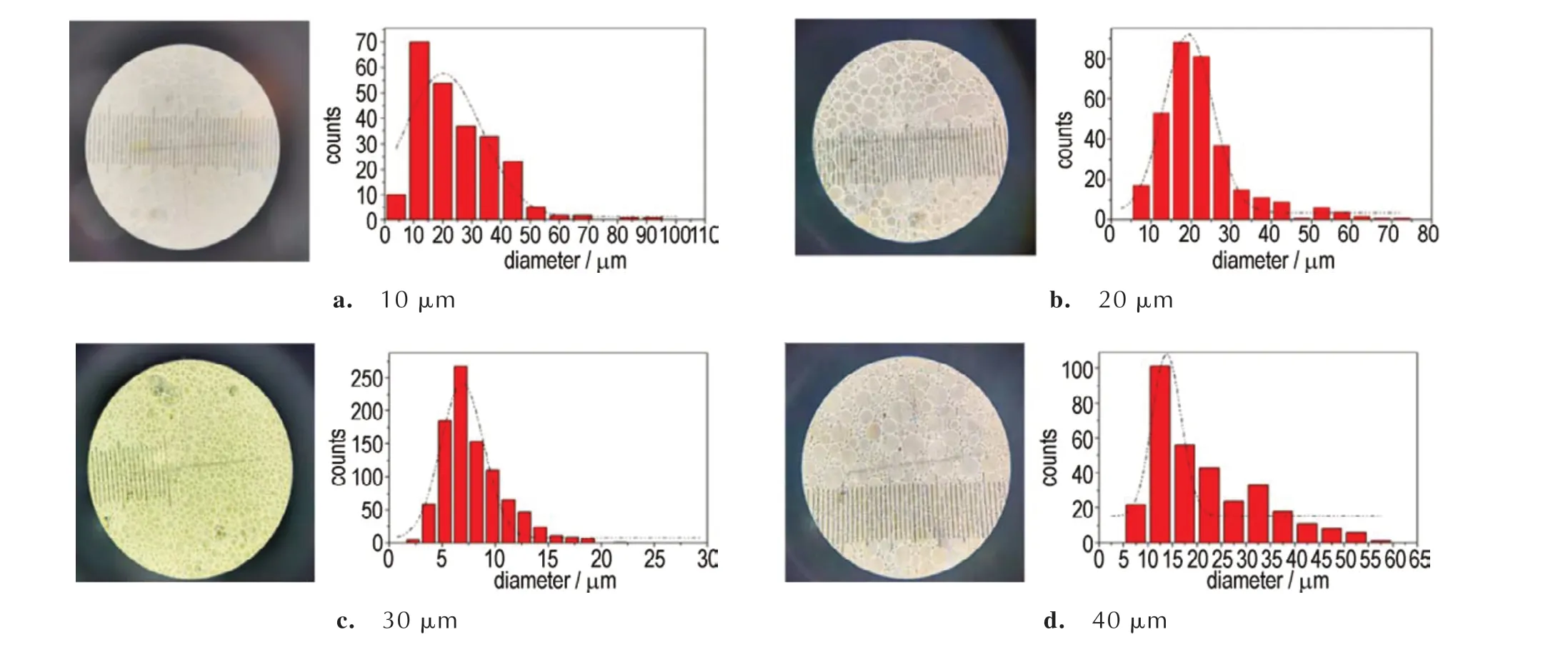

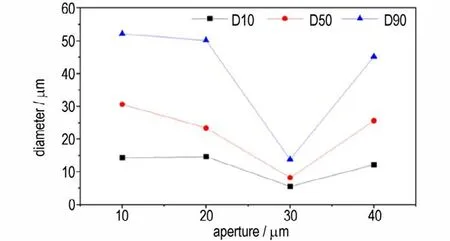

控制连续相流速为0.5 mL·min-1,设置微孔孔径分别为10,20,30,40 μm,将实验得到的乳胶基质样品均匀涂敷到玻片上,通过显微镜放大400 倍,结果如图8 所示。

图8 连续相流速为0.5 mL·min-1时,不同微孔孔径下乳胶基质样品的显微观测图及其分散相粒径分布Fig.8 When the flow rate of continuous phase is 0.5 mL·min-1,the microscopic observation diagram and particle size distribution of dispersed phase of latex matrix samples under different microporous aperture sizes

通过实验结果并结合上述分析,在一定范围内,随着微孔孔径增大(跨膜压力减小),分散液滴均一性提高(图8a~8c),并当孔径达到某一值时液滴有最小粒径,此阶段影响粒径的主要因素是跨膜压力。而随着微孔孔径继续增大,跨膜压力的减小并不会使液滴的均一性有明显的提高,反而会因为孔径的增大使得液滴的粒径变大,粒径分布变宽(图8d),这一阶段影响粒径的主要因素则是孔径尺寸。通过图9 也可直观得到相同的结论。综上,选择孔径为30 μm 的微孔阵列芯片得到的乳胶基质较优。

图9 不同微孔孔径下得到的液滴粒径分布Fig.9 Droplet size distribution under different pore sizes

3.3 错流剪切强度对分散液滴均一性的影响

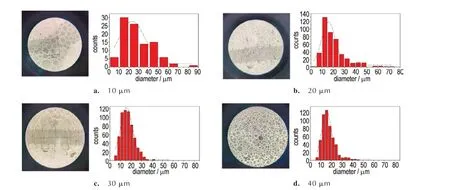

连续相流速是确定乳化特性的基本工艺参数。壁面剪切应力是驱动液滴脱附的主要作用力,可以通过增加连续相流速,提高错流剪切强度。实验设置连续相 流 速1 mL·min-1,微 孔 孔 径 分 别 为10,20,30,40 μm,将制得的乳胶基质样品在显微镜放大400 倍下进行观察,实验结果如图10 所示。

图10 连续相流速为1 mL·min-1时,不同微孔孔径下乳胶基质样品的显微观测图及其分散液滴粒径分布;Fig.10 When the continuous phase flow rate is 1 mL·min-1,the microscopic observation diagram of latex matrix samples and the particle size distribution of dispersed droplets under different microporous aperture sizes

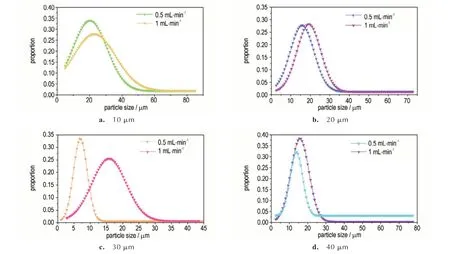

控制微孔孔径相同,不同连续相流速下乳胶基质分散相液滴粒径分布如图11 所示。不难发现,在较小的连续相流速下更容易得到小粒径、窄粒径分布的分散液滴。

图11 在微孔孔径相同的情况下,连续相流速对分散液滴粒径的影响Fig.11 Under the condition of the same aperture size,the effect of continuous phase velocity on the particle size of dispersed droplets

分析认为,当连续相流速增加时,脱附力矩变大,错流剪切成为液滴脱落主要驱动力。这种情况下生成的液滴尺寸均一性差、界面不稳定,并且会不可避免的发生破乳、合并等现象,导致最终的粒径分布较宽、粒径较大。乳化炸药配方规定了油水两相须在确定的比例下混合,两相流量比应为定值。增加两相流速,泵提供的推动力增加,而较大的推动力会导致分散相迅速通过滤膜,液滴体积迅速变大,以致不能受到及时剪切。由于孔间距固定,相邻孔径的液滴大到一定程度时可能会发生聚并,导致粒径分布变宽。这种情况下影响粒径的不确定性因素较多,粒径不易调控。相反,当两相流速减慢时泵提供的推动力变小,分散相在流速方向上受到的压力变小,跨膜压力变小为液滴自由生长提供了时间。分散液滴与连续相接触的时间变长有利于液滴的稳定成型,在连续相剪切和表面自由能的共同作用下,液滴脱离孔径,均匀分散在连续相中,此时剪切力较小,液滴倾向于自发掉落,得到的分散液滴粒径可控、粒径分布窄。对比结果不难发现,当微孔孔径为30 μm、连续相流速为0.5 mL·min-1时制得的乳胶基质质量较好。

3.4 热性能分析

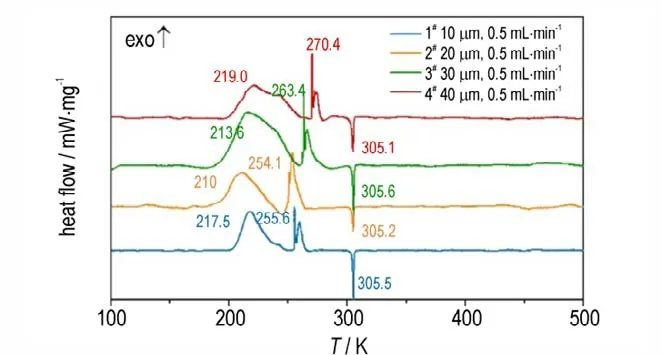

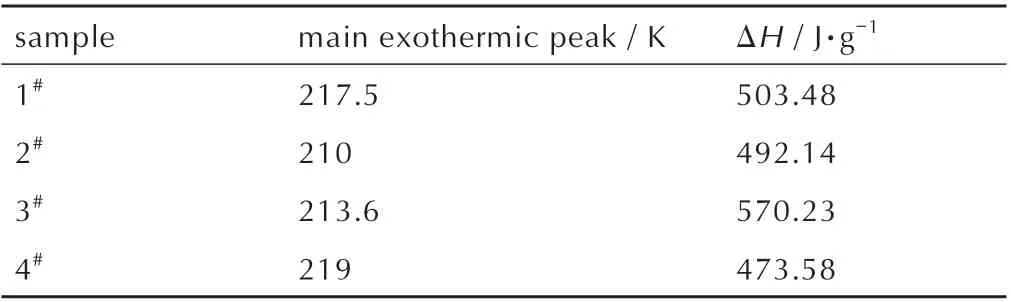

将连续相流速固定为0.5 mL·min-1,通过敏化不同微孔孔径下得到的乳胶基质,获得了相应的乳化炸药样品,对其进行DSC 表征分析,结果如图12 所示。

图12 4 组实验条件的炸药样品的DSC 曲线Fig.12 Thermal properties of explosive samples under four groups of experimental conditions

在乳化炸药中,氧化剂与还原剂之间的放热反应发生在油水两相界面处。在线性升温条件下,各组样品在210~220 ℃的范围内有一个放热峰,且随着微孔孔径的增加,所得样品的放热峰有向高温区偏移的趋势。从图12 可以看出,样品3#、4#的放热峰有分峰的现象,这可能是由于分散液滴内未与油相接触的硝酸铵吸热分解,使单一放热峰中间出现凹陷形成双峰,是乳化炸药基质内硝酸铵吸放热相互抵消的结果。在250~270 ℃的范围内出现尖峰可能是因为未反应的硝酸铵在高温条件下放热反应加剧。同时,在305 ℃左右出现一个吸热峰,分析认为是分散相中硝酸钠熔融吸热所致。各组样品的分解峰温和放热量如表2所示。可见在微孔孔径为30 μm,连续相流速为0.5 mL·min-1时放热量最高,这也进一步说明了分散相液滴粒径均一性对其性能的影响。本研究对于乳胶基质的敏化依旧采用的是宏观机械搅拌的方式,因此乳化和敏化过程之间存在时间、空间尺度的差异,敏化工艺与微尺度乳化的协同匹配还需要进一步提高,这可能是造成样品放热量较低的原因。

表2 样品分解温度及放热量Table2 Sample decomposition temperature and heat dissipation

4 结论

通过构建以微孔阵列芯片为核心的微反应装置制备乳化炸药样品,研究了微孔阵列芯片微孔孔径和连续相流速对分散液滴的影响,主要得到以下结论:

(1)提出了一种基于微孔阵列芯片的乳化炸药微流控合成策略,设计构建了以微孔阵列芯片为主要部件的微反应装置,成功制备乳胶基质。

(2)分析了影响基质分散液滴粒径的两个主要因素:微孔阵列芯片的孔径和连续相流速。在30 μm 孔径和0.5 mL·min-1的连续相流速得到的分散液滴粒径分布较窄,d50=8.169 μm。

(3)热分析结果表明,在最佳参数下的乳化炸药样品呈现出最优的热性能。主放热峰温为213.6 K,放热量为570.23 J·g-1。

(4)微孔阵列芯片能够有效强化连续相和乳化液滴分散相的传热传质过程,在微米级空间和毫秒级时间内实现了炸药的乳化反应,提高了反应过程的本质安全性,为乳化炸药的制备提供了新的方法。

致谢:感谢李艳春老师和周新利老师在热分析实验上给予的指导和帮助。