动力锂电池温度场仿真分析

2022-05-19郭凯丽王晓佳王若琦林文梁

郭凯丽,王晓佳,王若琦,林文梁

(太原理工大学机械与运载工程学院,山西 太原 030024)

1 引言

随着国家节能减排的实施[1],工业车辆、客车、专用车等纷纷转向电动车,动力电池作为重要的能量来源和动力输出,其性能受温度影响较大。磷酸铁锂电池因其具有高能量密度和功率密度、原材料价格低、安全性高、使用寿命长等优势被广大电池厂商青睐。电池在大倍率放电时,欧姆热所占比例大,产热多,电池温差大[2],而车辆空间有限,工作过程中产生的热量积累,会造成电池组内温度不均匀而影响单体电池的一致性,降低电池充放电循环效率,影响电池的功率和能量发挥,严重时还将导致热失控,为了使电池系统更加安全与可靠,有必要对电池温度场进行仿真研究。

文献[3]提出一种锰酸锂电池的二维建模方法,目的是研究电极配置对电池放电性能的影响。文献[4]在Kwon的研究基础上,增加了电池产热模型和能量守恒方程,建立了三元锂电池的电化学-热耦合模型,目的是研究正负极耳配置对电池升温的影响,降低电池最高温度和最大温差,从而延长电池使用寿命。综合文献[5-8],目前关于锂电池产热和散热仿真分析,大多数采用均匀内热源的集总参数模型,忽略了电池内部电势和电流密度的分布以及对产热速率的影响。文献[9]采用电化学-热耦合的三维模型对锂动力电池进行热仿真研究并通过实验采集点的温度验证了模型的准确性。这里提出了一种模拟磷酸铁锂电池放电行为的方法,并在室温环境下进行不同程度的放电实验,得到正负极电势差与加载电流的曲线关系,从而获得关键参数U和Y。通过比较不同放电倍率的模拟实验结果,得到放电倍率与最高温度以及最大温差的关系,并通过实验采集电池充放电过程的红外成像图验证了模型的可行性。

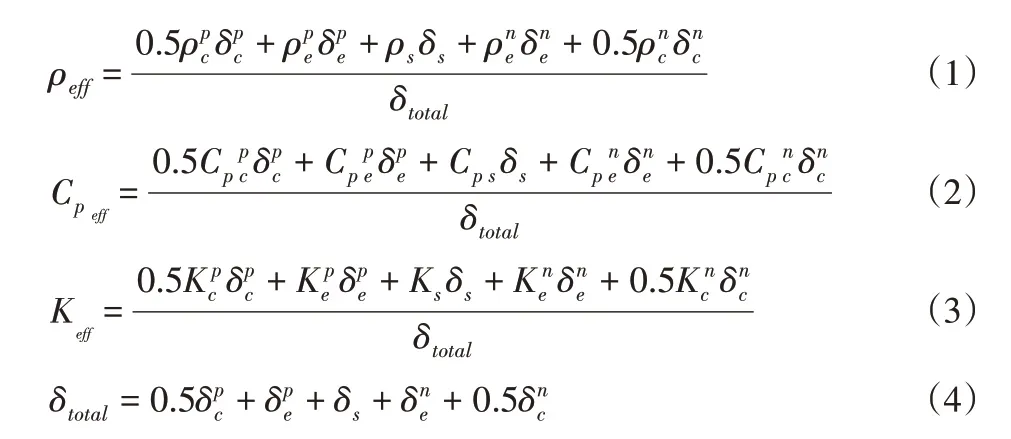

2 锂电池热物性参数

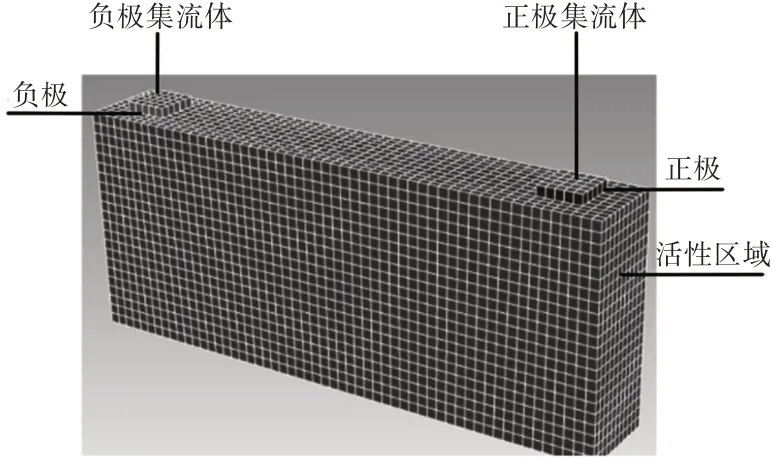

这里以山西省成功汽车制造有限公司开发的磷酸铁锂方形电池为研究对象,该电池容量为63Ah,额定电压3.3V,尺寸为(270×110×42.5)mm,锂电池电芯由正极集流体、正极、隔膜、负极、负极集流体组成,如图1所示。方形电池由多个电芯叠加而成,考虑到结构的复杂性和计算速度慢,将电池内部简化为一个具有均匀热物性参数的整体,正负极耳分别为铝箔和铜箔,简化后的电池密度、比热容、导热系数表示为式(1)~式(4):

图1 电芯横截面单元示意图Fig.1 Schematic Diagram of Cell Cross Section Unit

正负极导电系数表示为式(5)、式(6):

式中:ρeff、Cp eff、Keff、σp、σn—电池密度、比热容、导热系数和正负极导电系数;δ—厚度;下标c、e、s—集流体、电极、隔膜;上标p、n—正极、负极。

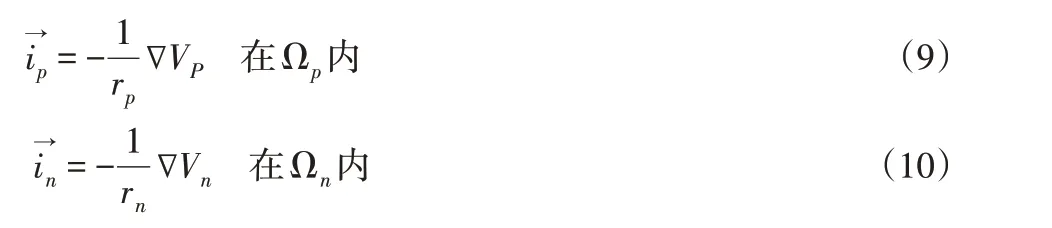

查阅并计算得到电池内部各参数,如表1所示。

表1 电池物性参数Tab.1 Battery Property Parameters

3 电化学-热耦合模型

MSMD[10]电池模型包含三个子电化学模型,分别是NTGK模型、基于等效电路的电化学模型和伪二维(P2D)电化学模型,与电池热模型耦合,可得到基于MSMD模型的电化学-热耦合模型。NTGK是一种半经验模型,其参数获取简单,计算速度快,故选取此模型对电池温度场进行仿真分析。

3.1 NTGK模型理论分析

电池放电过程宏观上表现为电流从正极流向负极,而内部则相反,电池放电时内部电流矢量图,如图2所示。

图2 电流矢量图Fig.2 Current Vector Diagram

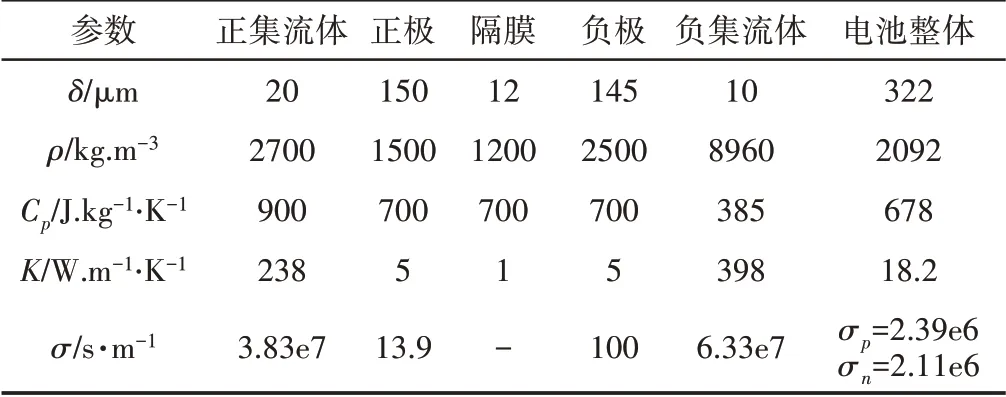

根据电极上电流的连续性可得:

式中:rp和rn—正极和负极的内阻;Vp和Vn—正极和负极的电势。将式(9)、式(10)代入式(7)、式(8)中可得:

正极的边界条件为:

式中:∂ ∂n—指正极边界外法线方向的梯度,第一个边界条件(13)是指除了极耳,在正极边界无电流通过,第二个边界条件(14)表示通过正极耳的线性电流密度恒等于I0L,I0指流过正极耳的总电流;L—正极耳长度。

负极的边界条件为:

式中:∂ ∂n—指负极边界外法线方向的梯度即电势梯度为0,第二个边界条件(16)表示负极耳电势设为0作参考电位。正极和负极内阻可表示如下:

公式中的参数,如表1所示。

等式(7)、式(8)中的参数电流密度J可表示为正负极电势差的函数,此函数关系用来表达电池极化特性,表达式为:

式中:Y和U—拟合参数,根据Gu[11]的研究;Y、U—放电深度(DOD)的多项式函数,多项式系数通过实验确定。DOD随时间的变化公式为:

式中:t—放电时间;

QT—电池理论容量。

根据能量守恒原理,方形锂电池在直角坐标系下的导热微分方程为:

式中:ρ—电池平均密度;Cp—电池定压比热容;kx、ky、kz—电池内部沿着x轴、y轴、z轴方向的平均导热率;T—电池温度;q—电化学过程产热率;q1—通过电池表面对流散热单位体积耗散的热量;q可表示为:

q1可表示为:

式中:h—电池表面与外界环境的热交换系数;

d—平行于电极方向的电池厚度;

Tair—室温环境温度。

3.2 实验获取模型参数

式(19)中的参数Y和U关于DOD的多项式通过实验确定,为获得额定容量为63Ah磷酸铁锂电池的电压-电流特性,在25℃高低温试验箱中对电池充电,先恒流19A至电压3.65V再恒压充电至电流小于3.15A,充满电后放置在25℃恒温箱中静置20h,采用锂电池综合参数自动测试设备对电池放电,设置电流从5A开始,以0.5A/s的速度周期性地增加至50A,设置电池放电截止电压为2.5V。观察实验数据,并根据实验数据得出不同放电深度下正负极电势差与电流的关系,如图3所示。

图3 放电过程电势差与电流的关系曲线图Fig.3 Graph of the Relationship Between Potential Difference and Current During Discharge

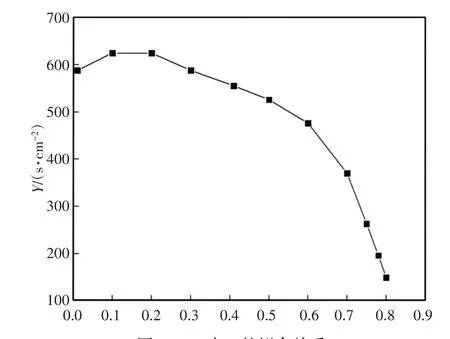

由图3可知,正负极电势差与放电电流表现为线性关系,且由式(19)得在不同放电深度(DOD)条件下,参数U和Y发生变化,拟合数据得到U和Y关于DOD的函数关系,如图4、图5所示。

图4 DOD与U的拟合关系Fig.4 Fitting Relationship Between DOD and U

图5 DOD与Y的拟合关系Fig.5 Fitting Relationship Between DOD and Y

如图4、图5所示,U和Y与放电深度DOD的关系可以分别表示为等式

和

4 电池模型仿真设置

借助软件ANSYS中的FLUENT 模块对建立的电化学-热耦合模型进行计算分析,通过在图形用户界面设置不同的充放电倍率值,可得到不同工况下的最高温度值和最大温差,对于电动汽车电池热管理系统研究,具有一定的参考价值。

4.1 LiFePO4电池几何建模及网格划分

根据厂商提供的电池尺寸数据,在ANSYS ICEM中建立电池的几何模型并进行网格的划分,因电池几何结构比较规则,故采用结构化网格,既方便划分又可以加快收敛速度。电池的几何模型结构包括电化学反应发生的活性区域、正负极和正负集流体,导出的电池网格模型,如图6所示。

图6 锂电池三维网格模型Fig.6 The Working Platform of Discharge Experiment

4.2 仿真模型求解设置

仿真计算前,将电池的网格模型导入到FLUENT中,检查域的范围和体积的数据统计,正确的模型要求包含三个域(正极区域、负极区域、电化学反应活性区域)以及网格的最小体积值必须大于零。

4.2.1 材料参数设置

从数据库加载已有的材料数据,根据第2节计算出的物性参数值,对现有的固体材料参数进行修改并最终创建新的材料,该锂电池的密度为2092kg/m3,平均比热容为678J/kg·k,模型假设该电池的导热性能沿着正交坐标系的三个方向表现为各向同性,导热系数为18.2W/m·k。

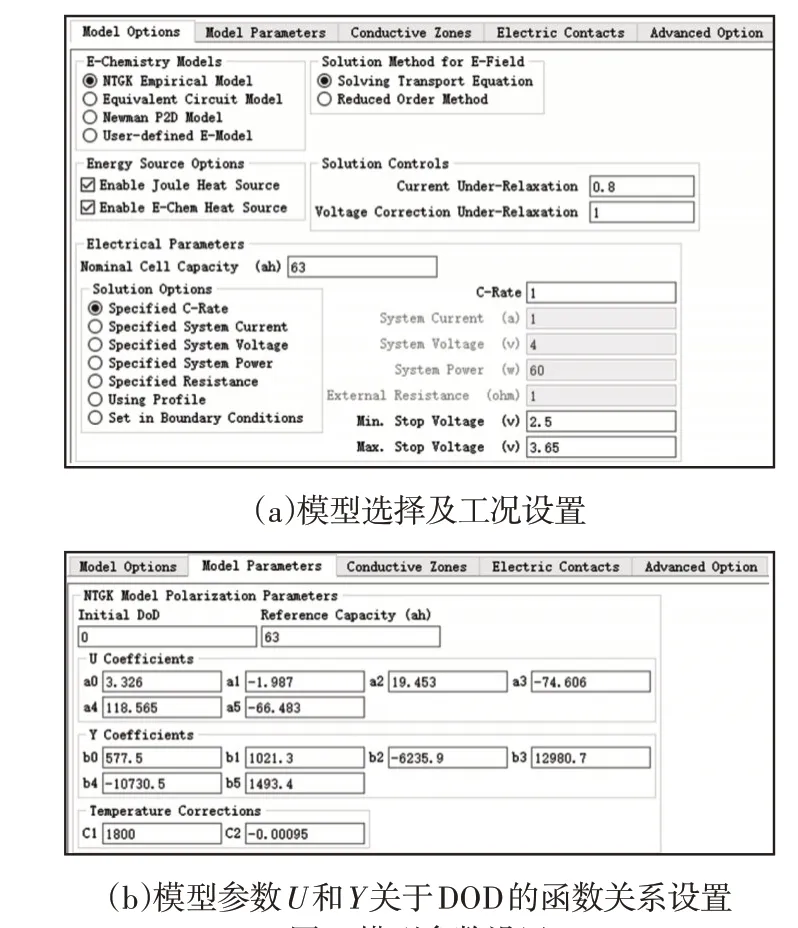

4.2.2 模型参数设置

在MSMD模型中选择NTGK子电化学模型,如图7(a)所示。激活热源项,选择焦耳热和电化学反应热源,确定锂电池额定容量为63Ah、不同工况条件下对应的放电倍率以及最大截止电压3.65V和最小截止电压2.5V,模型参数U和Y关于DOD的函数关系,如图7(b)所示。即:

图7 模型参数设置Fig.7 Model Parameter Setting

根据3.2节拟合得到的数据分别确定U和Y关于DOD的多项式系数。

4.2.3 边界条件设置

在Boundary Conditions 中将单体电池的活性区域和正负极外边界设置为壁面Wall,根据试验过程中电池所处的实际外部环境,设置对流换热系数为5W(/m2·K),由于单体电池工作时表面温度不会太高,故忽略辐射传热。

5 温度场仿真结果分析

5.1 模型验证

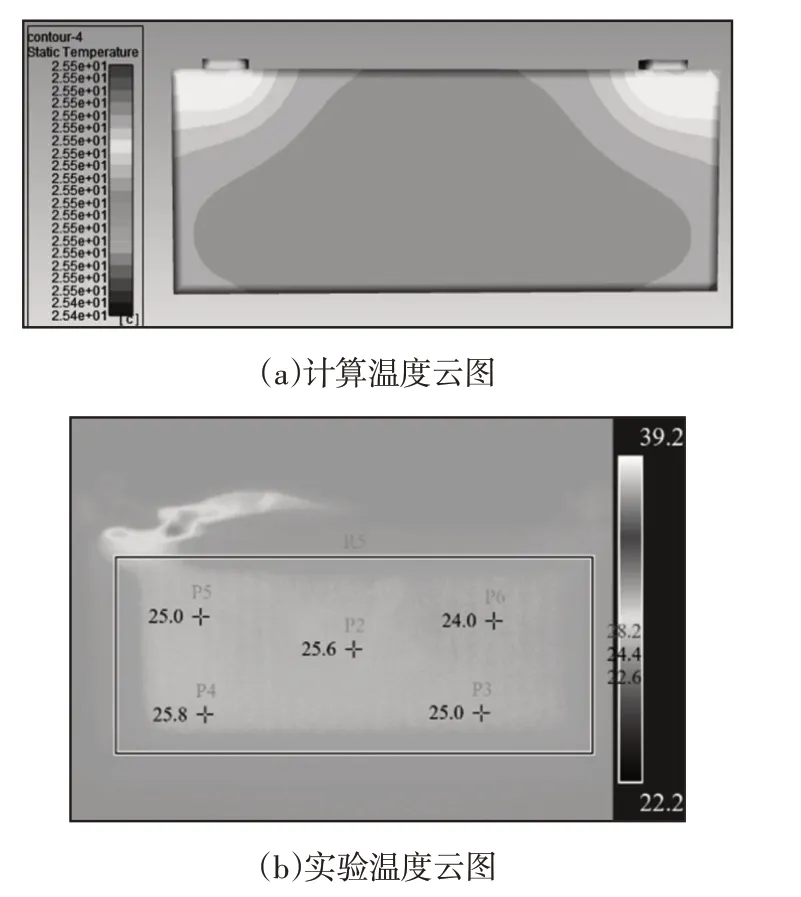

为了检验模型的有效性,使用费思大功率电子负载对方形磷酸铁锂电池进行放电操作,并使用红外热成像仪监测电池表面温度,红外热成像仪可以同时监测点、线、面,相比于测点温度的热电偶,可以更准确地对计算得到的温度云图进行验证,实验工作平台,如图8所示。2C放电倍率下,锂离子单体电池的温度场模拟计算和试验结果,如图9所示。

图8 放电实验工作平台Fig.8 Working Platform of Discharge Experiment

图9 模拟与实验温度云图Fig.9 Temperature Nephogram of Simulation and Experiment

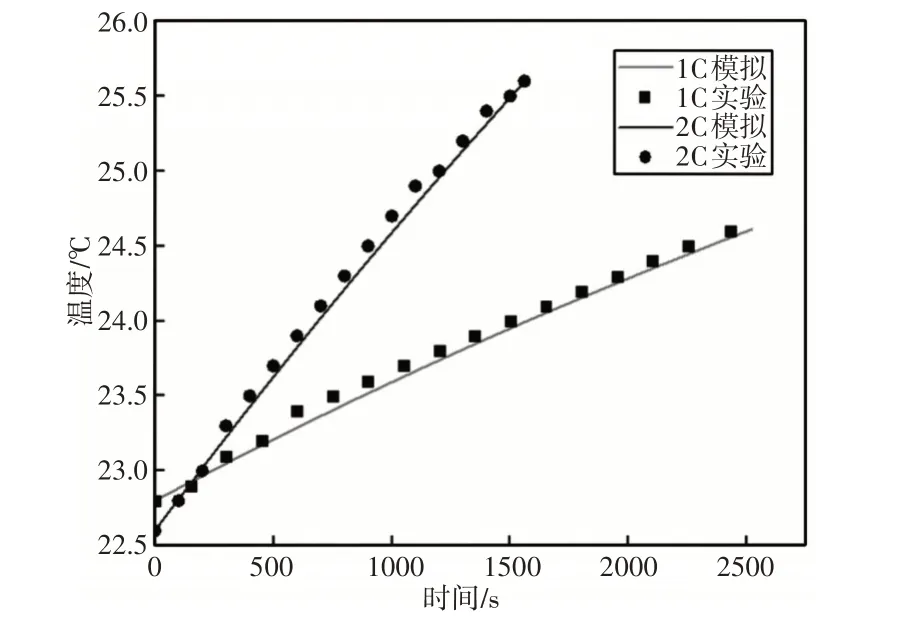

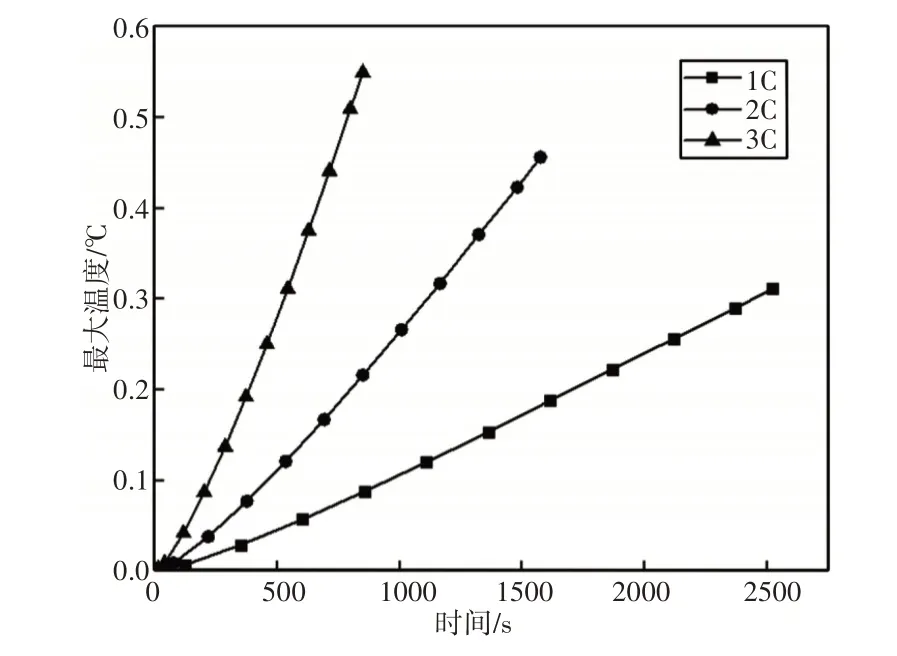

由图9可知,仿真得到的云图和红外成像仪记录到的温度分布图均表现为:电池中心温度最高,沿四周温度逐渐降低。这是因为中心区域不如四周散热好,导致热量集聚。选取电池表面温度最高点,记录此点在放电过程中的温度值变化,不同放电倍率下模拟与试验结果对比,如图10所示。由图10可知,实验与模拟测得的电池表面最高温度的误差值不大于0.5℃,验证了模拟仿真的准确性。

图10 不同放电倍率单体电池的温升曲线Fig.10 Temperature Rise Curve of Single Battery with Different Discharge Rates

5.2 放电倍率对电池温度的影响

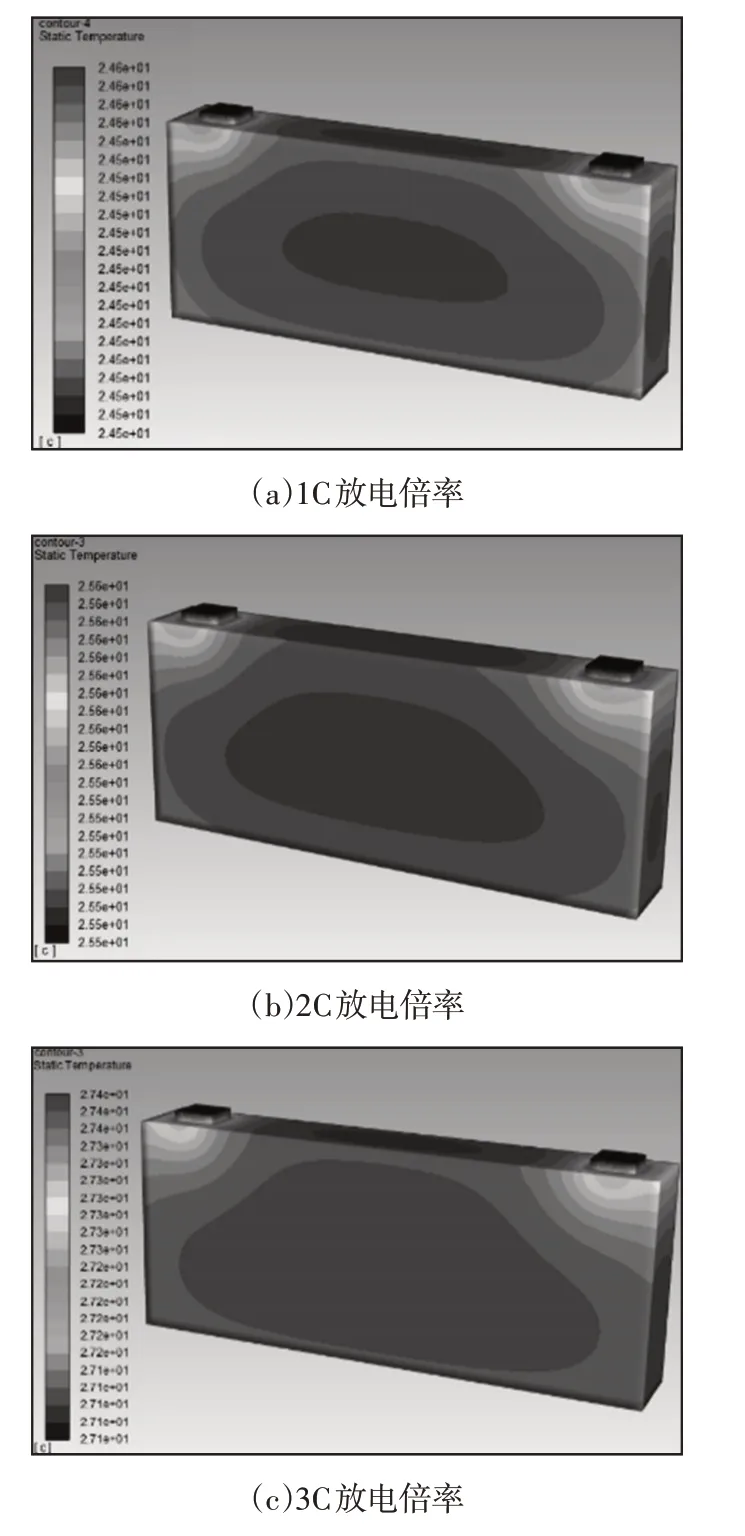

电动车辆在不同的工况下行驶需要的电池组电流大小不一样,产热率也不同,故研究放电倍率对电池发热和温度一致性影响是很有必要的。这里在模型可行的前提下,对单体电池进行1C、2C、3C放电,忽略辐射传热,采用自然对流方式散热,对流系数设置为5W(/m2·K),初始温度为23℃,放电至截止电压时电池表面温度分布,如图11所示。

图11 不同放电倍率下电池表面温度分布Fig.11 Temperature Distribution of Battery SurfaceUnder Different Discharge Rates

锂离子电池放电至截止电压时,1C、2C、3C放电倍率的电池表面最高温度分别达到了24.6℃、25.6℃、27.4℃,与初始温度23℃比较,温升分别为1.6℃、2.6℃、4.4℃。结果表明,相同条件下,电池表面最高温度随着放电倍率的增大而升高,这是因为随着电流增大,电池内部生热速率变大,从而温升速率变大,而电池边界与外界的散热速率较低,导致温度升高。

电池工作时,不仅要考虑最高温度,也要考虑温度均匀性对电池性能的影响,温度不一致易造成电池内部局部极化,不利于使用寿命延长,而且温差太大容易产生危险,发生爆炸。不同放电倍率下电池最大温差随时间变化曲线,如图12所示。结果发现,最大温差随时间在慢慢累积,且随着放电倍率的增大在不断增大,这是因为与外界对流散热相比,电池内部产热更快。单电池放电时最大温差已经达到0.6℃,电动车行驶时需要排列紧密的成百上千块电池共同工作,内部温差严重影响电池循环效率和使用寿命,故对电池采取合理的热管理措施是很有必要的。

图12 不同放电倍率下单体电池最大温差变化Fig.12 Maximum Temperature Difference of Single Battery Under Different Discharge Rates

6 结论

这里建立了锂离子电池单体的电化学-热耦合模型,通过实验获取模型参数并对不同放电倍率下电池的温度特性仿真分析,主要结论包括:(1)基于NTGK模型的电化学-热耦合模型是可以模拟电池的生热特性和温度分布的;(2)恒流放电时,电池中心温度最高,向四周逐渐递减,且随着放电倍率增大,电池的最高温度也在增大;(3)放电电流的增大使内部产热速率加快,电池温升速率变大,从而电池的最大温差也在加大;(4)单电池3C放电最大温升和最大温差为4.4℃和0.6℃,考虑到电动车实际行驶电池组负载大且排列紧密,需对电池采取合理的热管理措施以降低最高温度和最大温差值,确保电池性能和寿命延长。