基于等效模型矿用车零件加工性能优化分析

2022-05-19杨晨,李伟

杨 晨,李 伟

(郑州科技学院机械工程学院,河南 郑州 450064)

1 引言

汽车零件冲压成形的过程是材料性能和工艺参数条件共同作用的过程,二者的良好匹配是提高一次成功率的关键。延伸率、屈强比、加工硬化指数和厚向异性系数是材料性能的关键参数,而润滑、压边力、冲压速度及间隙等为重要的工艺参数,当出现开裂、起皱等冲压质量问题时,可通过改变相关参数进行调整,解决问题[1]。目前,零件材料的切换冲压,也即在量产的情况下替换不同供应商的材料,容易出现开裂等问题,尤其是车门内板、轮罩内板等冲压深度较大的深拉延类零件,发生的概率更高。在大批量生产的情况下,一般要求不能过大更改成形工艺参数,因此在确定的工艺条件下,建立材料性能与零件相适应的选材模型,具有十分重要的理论及实践意义。

国内外学者对车门内板等深拉延类零件成形工艺及影响因素进行了研究,对内部加工硬化指数n值、厚向异性系数r值等[2-3],对外部的拉延筋布置、压边力、冲压速度等[4]因素进行一系列的研究,获取影响规律和最优值,更侧重单因素作用[5],且以模型仿真为主;对于实际生产中的开裂零件,无法获取完整的模型且生产工艺固定,如何采用等效模型优化材料性能,研究文献较少。

以深拉延类典型零件车门内板为研究对象,针对零件成形破裂风险区域,利用网格应变测量系统,分析危险点的应变状态,基于AutoForm,分析不同应变破裂极限类型下,材料的主要性能参数(屈服强度σs、硬化指数n和厚向异性指数r)与零件成形安全裕度的关系。根据性能参数与安全域度的对应关系,基于Matlab建立不同屈服强度下性能参数的双响应面选材模型,并提出简单有效地等效选材模型方案,结合实际车门内板冲压开裂及材料性能优化,对选材模型进行验证。

2 门内板成形过程分析

2.1 拉延工序分析

车门内板的拉延模结构设计一般较为复杂,变形程度较大,工序复杂,对材料的性能要求比较高,一般选择超深冲IF钢[6]。典型的门内板件,如图1所示。由图可知,零件模面结构非常复杂,底部分布着大小不一的圆孔及异型孔,局部高低不同的凸台用以同其他零件相互装配。由于成形材料较软,周边及局部分布有拉深加强筋以消除局部起皱等缺陷[7]。为使成形零件应变分布均匀,工艺补充面采取了二级台阶式结构,这使得零件拉深高度进一步提高,其最大成形拉深高度达到了231.3mm,如图1(b)所示。

图1 车门内板拉延工序Fig.1 Drawing Process of Inner Door Panel

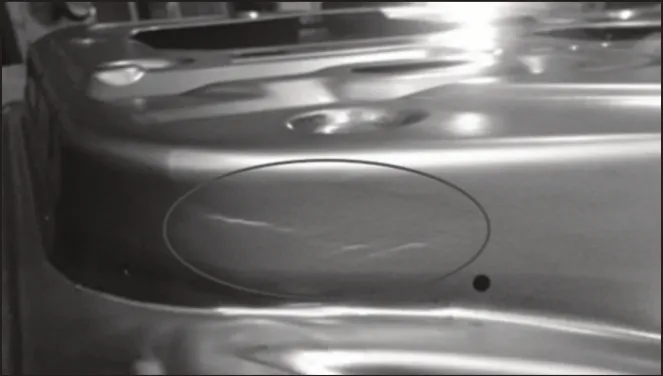

由于拉伸深度较大,局部变形剧烈,因此成形材料一般各项性能参数均要求较高,成形时大多选用超高深冲IF钢,该类零件由于局部凹、凸模圆角较小,在底部圆角及侧壁处容易发生开裂,如图2所示。

图2 车门内板成形破裂区Fig.2 Formation and Fracture Zone of Door Inner Panel

2.2 零件破裂处应变分析

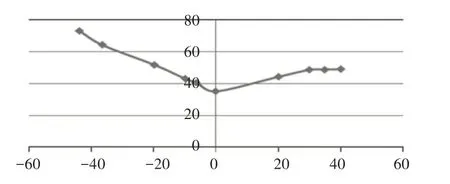

根据成形极限测试国家标准,利用球头胀形实验和网格应变测量系统对该材料的成形极限进行研究。通过改变试件长宽比的方法能够实现在单向拉伸、平面应变、双向等拉等不同的应变状态下的试样成形极限应变,一系列不同的应变极限点在主次应变坐标系中便组成了成形极限曲线(FLC)[8]。通过应用以上网格实验分析技术,可得到门内板生产材料的成形极限曲线,这里所选用的材料为DC06,厚度0.65mm结果,如图3所示。

图3 门内板用料成形极限曲线Fig.3 The Forming Limit Curve of the Door Inner Panel Material

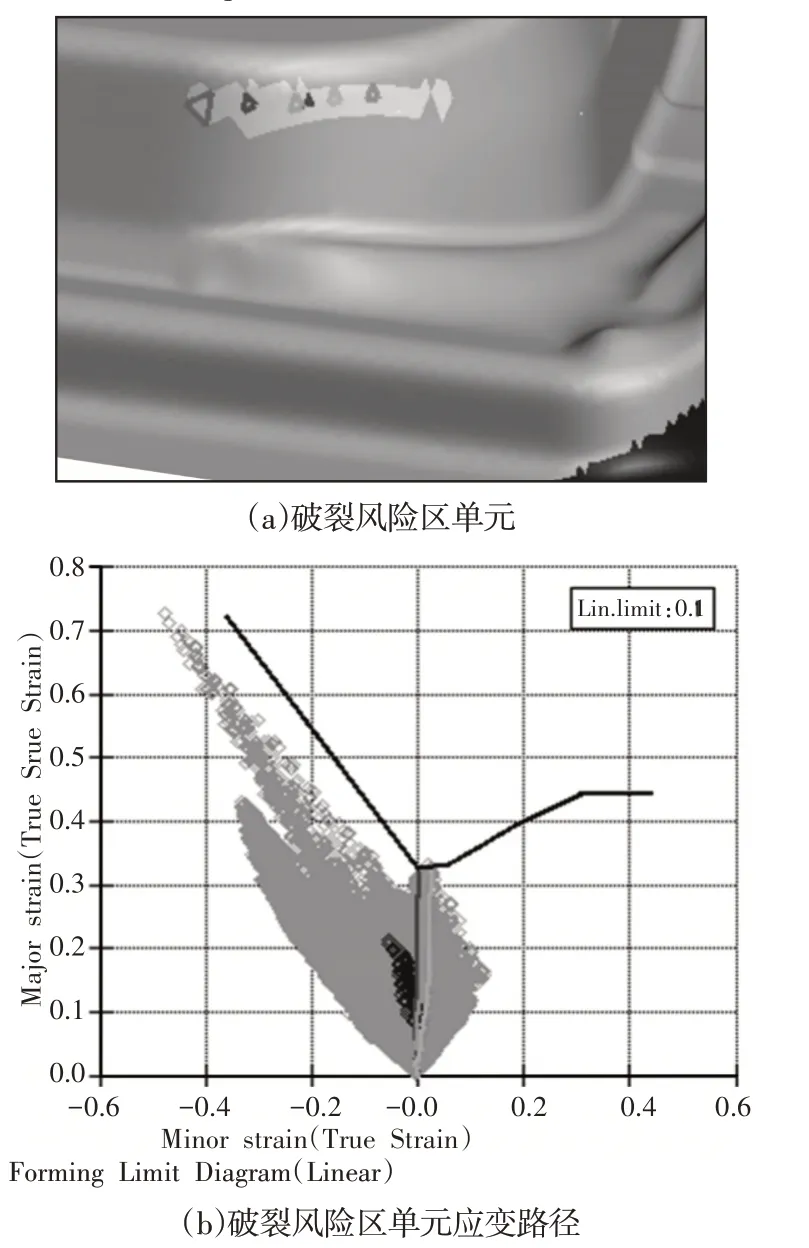

将落料后的坯料在特定区域(破裂风险)印制网格,进行拉延工序后通过Argus网格应变测量分析系统便可得到该区域成型后零件的应变状态,配合成形极限曲线可得到成形极限图(FLD)。门内板易破裂区域及其成形极限图(FLD),如图4所示。图中可以看出,门内板危险区域主要以平面应变极限破裂,其最大应变已经接近或超过10%安全域度曲线,有成形破裂风险。

图4 易破裂区域成形极限图Fig.4 Forming Limit Diagram of Easy Fracture Area

2.3 零件成形工艺仿真分析

随着市场竞争的加剧,产品更新周期越来越短,数值仿真技术的出现大大缩短了设计的周期,提升了产品的质量.近年来随着计算机技术的不断发展,有限元法在工程设计以及科研领域应用的越来越广[9],其计算精度也得到了越来越多行业的认可,采用AutoForm建模,通过施加与现场一致的边界条件,对门内板成形做了仿真分析。研究对象主要为成形工序中的拉延工序,根据汽车厂提供的数模以及生产所用压力机,建立门内板的有限元仿真凸模、凹模、压边圈及仿真坯料模型,门内板采用DC06材料,厚度为0.8mm,所建模型,如图5所示。

图5 门内板仿真模型Fig.5 Simulation Model of Door Inner Panel

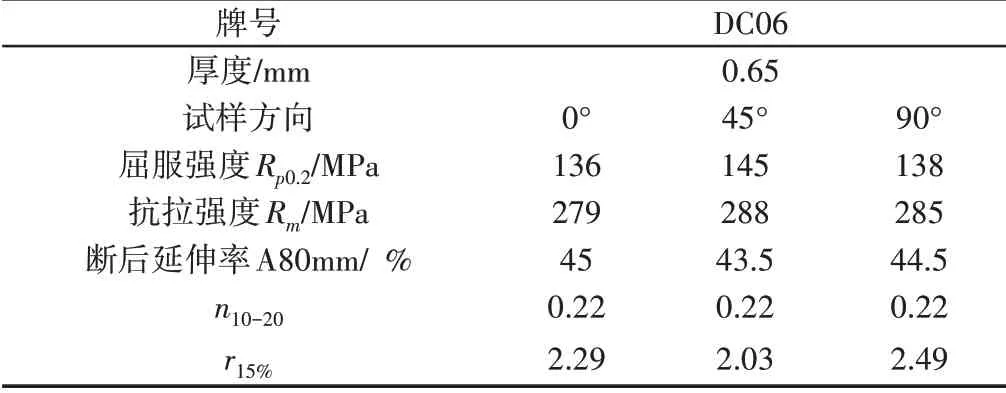

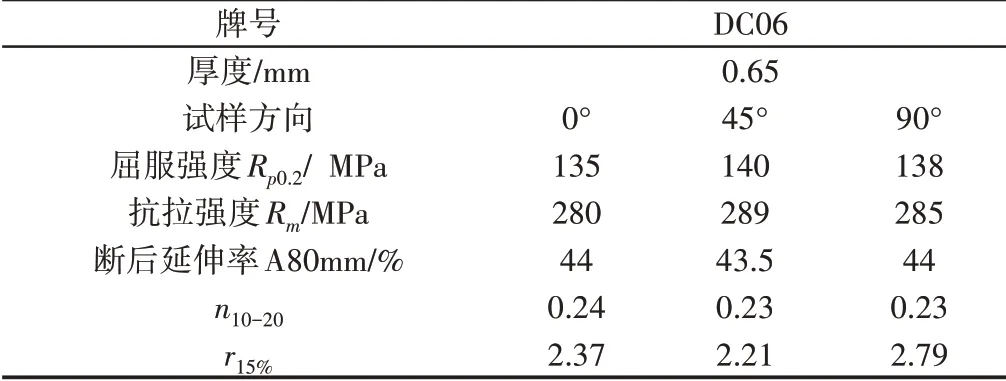

为使得仿真结果真实可靠,所用材料性能由现场取样分析所得,之后通过AutoForm材料模块计算材料文件,继而导入仿真软件中。所用材料力学性能,如表1所示。

表1 仿真材料性能Tab.1 Simulation Material Performance

在AutoForm中,等效拉延筋定义为一条具有拉延筋宽度、阻力系数和挺举力系数的定位曲线,当板料滑过拉延筋时,阻力和挺举力会相应的应用到相关的板料和模具中[10]。为提高计算速度,采用虚拟等效拉延筋进行仿真计算,如图6所示。结合现场生产工艺参数,施加边界条件,计算结果,如图7所示。

图6 拉延筋转换Fig.6 Drawbead Conversion

图7 门内板成形分析结果Fig.7 Analysis Results of Door Inner Panel Forming

从图中分析结果可知,计算结果与实际情况较为相符,门内板零件在底部圆角处出现破裂风险区域,其破裂区域应变状态亦为平面应变状态,极限应变大小为,主应变:0.331,次应变:-0.033。

3 选材模型建立

3.1 设计变量选取

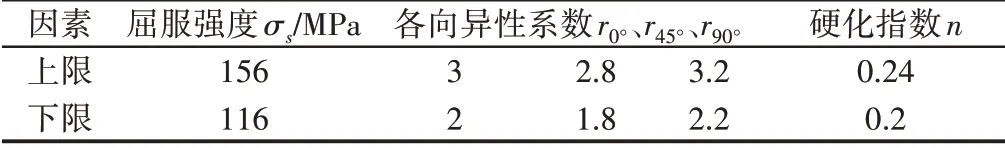

根据现场经验可知,成形工况一定的前提下,屈服强度(σ)s、各向异性系数(r)及硬化指数(n)对冲压结果有很大的影响,因此选取以上三个参数为材料模型的输入变量,并根据工程经验,结合原始材料性能,依照材料的标准范围,以及实际量产材料性能区间给出了各个参数的波动范围结果,如表2所示。

表2 设计变量Tab.2 Design Variables

将上述影响因素作为输入变量,依托于AutoForm的Sigma模块,进行有限元分析计算,以计算结果为基础数据构建安全域度的响应函数,从而得到最终的选材模型。

3.2 选材模型响应函数构建

将零件数模导入AutoForm,建立零件的仿真模型,应用Sig⁃ma模块,建立33的输入变量与输出响应的分析方案,如图8所示。

图8 影响因素输入方案Fig.8 Input Scheme of Influencing Factors

3.3 平面应变极限应变选材模型

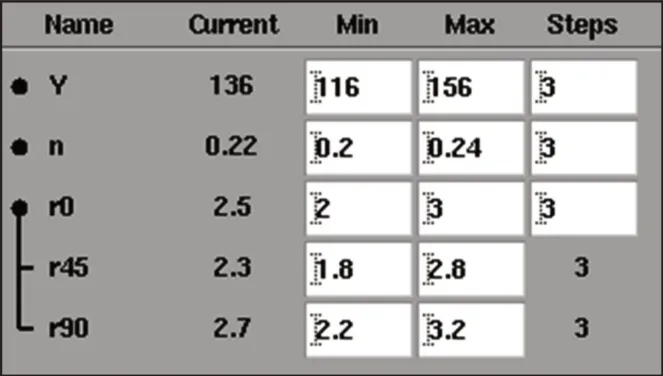

根据AutoForm有限元仿真结果,并依托于Sigma模块处理,可得到零件有破裂风险区域某单元在不同影响因素下的应变状态,门内板破裂区域应变状态输出结果,如图9所示。

图9 分析结果和应破裂风险单元Fig.9 Analysis Results and Risk Unit of Rupture

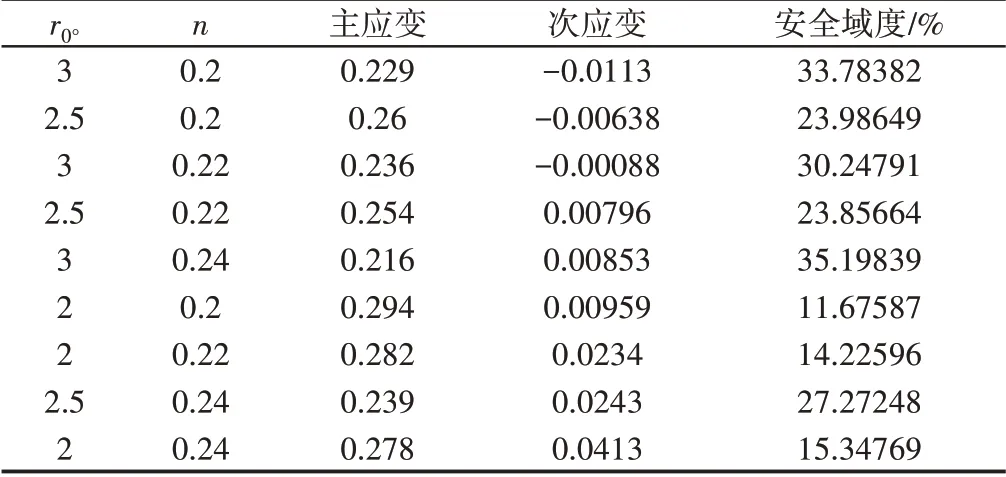

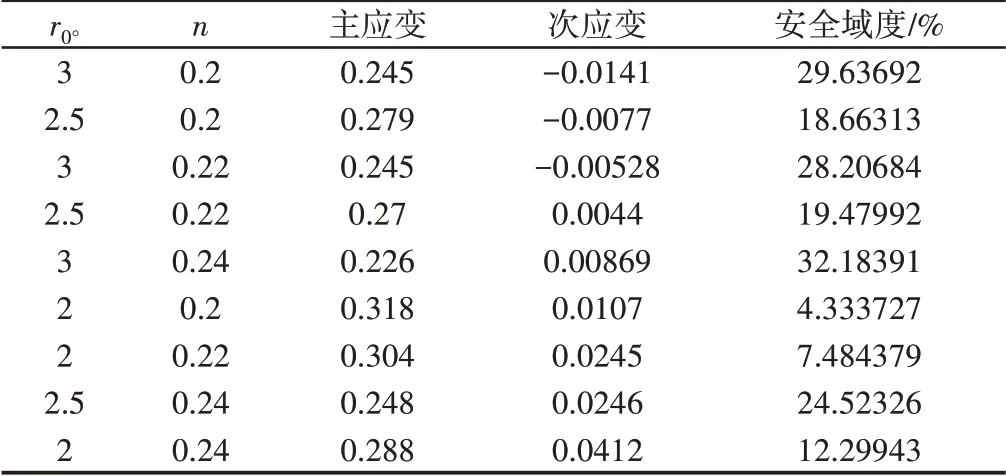

由图可知,不同影响因素下破裂区单元的主应变状态有明显的不同,次应变基本为0,将不同影响因素下的应变状态并计算出该状态下的安全域度统计于下表,屈服强度116MPa、136MPa、156MPa时安全域度的响应,如表3~表5所示。

表3 屈服强度116MPaTab.3 Yield Strength 116MPa

表4 屈服强度136MPaTab.4 Yield Strength 136MPa

表5 屈服强度156MPaTab.5 Yield Strength 156MPa

根据以上数据通过Matlab,应用最小二乘法,分别拟合σs为116MPa、136MPa和156MPa时成形安全裕度S与n和r之间的定量关系,即建立了材料性能参数与零件破裂区安全域度的输入输出响应函数,如图10所示。

图10 不同屈服强度下响应函数Fig.10 Corresponding Functions Under Different Yield Strengths

图中三曲面对比可以看出,当n值由0.2增大到0.24时,零件成形安全裕度增加幅度不大,且屈服强度较小时,成形安全裕度随n值的增加,上升更为缓慢,随着屈服强度的提高,n值在增大到一定程度后增幅变大,但影响并没有屈服强度对安全域度的影响大;当r值为2,n值为0.24时安全域度依然随着屈服强度的降低而提高。

3.4 平面应变类等效选材模型

简单球头胀形模型仿真结果的极限应变,其破裂处应变近似平面状态,因此可建立球头胀形的平面应变有限元仿真模型,通过调整胀形试样的长宽比,使得在平面状态下的极限应变与图7所示门内板零件危险点的极限应变(主应变:0.342,次应变:-0.0318)相近,如图11所示。采取同样的技术手段,可得到成形安全裕度与影响因素关系曲面,如图12所示。

图11 球头胀形有限元模型及其FLD图Fig.11 The Finite Element Model of Ball Bulging and its FLD Diagram

图12 不同屈服强度下的影响Fig.12 Influence Under Different Yield Strength

从所建材料模型的三维曲面对比可知,球头胀形仿真所建材料模型与应用零件数模仿真所建材料模型曲面相似,成形安全裕度与材料力学性能参数的关系一致,与真实数模安全域度曲面偏差在5%以内,因此简单的球头胀形仿真所建材料模型可以代替应用零件数模仿真所建材料模型。

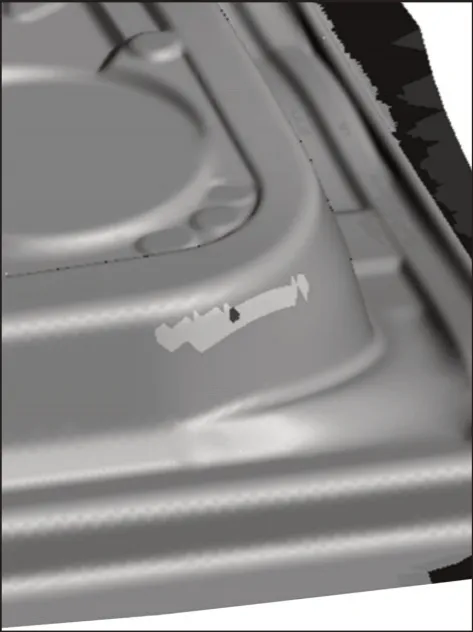

4 开裂材料性能优化

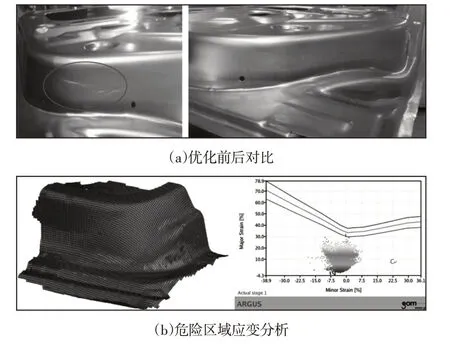

根据以上选材模型,针对车门内板,分析成形安全裕度与其影响因素的关系曲面云图,对原有材料的力学性能做了相应地调整。此类应变对r值更为敏感,适当调高材料的r值,新试制材料的力学性能,如表6所示。材料性能优化后,对零件进行有限元仿真分析,获得零件的减薄云图,如图13所示。

表6 优化后材料性能Tab.6 Material Properties After Optimization

图13 门内板仿真减薄云图Fig.13 The Simulated Thinning Cloud Map of the Door Inner Panel

由图可知,门内板整体成形性能良好,未出现开裂等问题,最大减薄率控制在了23%以下,满足主机厂要求。进行冲压生产,前后对比,如图13(a)所示。利用Argus网格应变测量分析系统,对危险区域的成形极限图进行测试结果,如图13(b)所示。

图14 门内板零件冲压分析Fig.14 Stamping Analysis of Door Inner Plate Parts

由冲压结果可知,原来的开裂问题得到了有效解决;对原冲压开裂位置的安全裕度进行测试可知,危险区域的安全裕度也远在10%以上,满足在当前工艺下的生产要求。同时,表明材料优化模型的可靠性,为此类问题解决提供参考。

5 结论

(1)车门内板成形破裂风险区域应变属于平面应变;

(2)厚向异性指数r值对平面应变类成形安全域度影响要大于硬化指数n值,危险点属于平面应变的应着重考虑提高r值;随着屈服强度σs增大,板材发生塑性变形所需的应力增大,使变形的难度增加,板料成形能力下降,成形安全裕度降低;

(3)利用两个不同形状的零件,若危险点应变状态及应变大小相同,则其经历的极限变形能力相同的原理,最终利用简单形状的胀形实验和数值仿真的方法建立基于零件成形安全裕度的等效选材模型,通过优化材料性能,车门内板原开裂区域减薄率小于23%,安全裕度高于10%,解决了车门内板开裂的问题。