FMEA在蓝宝石衬底生产周期改善中的应用研究

2022-05-19潘春荣梁家玮谢斌晖

潘春荣,梁家玮,谢斌晖

(1.江西理工大学机电工程学院,江西 赣州 341000;2.福建晶安光电有限公司,福建 泉州 362000)

1 引言

生产周期的长短对生产成本的高低起着非常重要的作用,是企业保持竞争力的关键因素。缩短蓝宝石衬底生产周期,能够对准时交货,提升顾客满意度,树立企业良好口碑,提高资金周转率起到积极作用。然而蓝宝石衬底制造系统具备大规模、多重入、混合加工等加工特性[1-3],且其制造过程复杂,工序繁多,导致蓝宝石衬底生产周期管理非常困难。同时蓝宝石衬底在生产过程受到返工,机器故障,工艺路线变更,人员作业疏忽等不确定因素的影响,导致生产周期发生波动,甚至出现产品交货时间不准的情况。

关于生产周期改善,已有的研究主要集中于在制品控制,瓶颈控制,生产周期预测,设备符合分配,生产安排和优化等方面[4-6],考虑生产周期不确定影响因素并量化影响程度的文献较少。文献[7]通过建立针对变动性(动态不确定影响因素)的监控系统,监测和控制设备利用率的变动性来缩短生产周期。文献[8]将变动性来源分为设备类、产线结构类、产品类和运行控制类,通过量化变动性来提升系统生产性能。文献[9]认为工件提前或拖期到达、加工时间的不确定性,以及由于紧急任务插入或工人操作失误导致的“排队规则出错”,机器故障等不确定因素会影响多品种小批量离散制造系统生产调度能力,提出了结合离散仿真和层次分析法的混合遗传算法来实现总流程时间短,任务分配均衡,设备平均利用率高的目标。文献[10]提出了一种考虑不确定因素的作业计划与调度动态算法,避免不确定性随机突发事件对生产的干扰,保证产品的交货期。

以某光电企业为例,运用失效模式和影响分析(Failure Mode and Effect Analysis,FMEA)方法识别蓝宝石衬底生产过程中的关键风险事件,进行风险量化分析,并制定相应的改善对策,从而达到缩短生产周期的目的。

2 蓝宝石衬底生产周期组成及现状

蓝宝石衬底生产周期是指从原材料投入,加工至产出的全部时间,即蓝宝石衬底加工时间与非加工时间的总和[11-12],其中,加工时间作为蓝宝石衬底制备的增值部分,在整个生产周期中占比较小;而非加工时间包括等待时间、搬运时间、检测时间和储存时间,其在生产周期过程中占比较大,受到不确定因素影响,导致生产周期发生波动。因此蓝宝石衬底生产周期改善主要集中在非加工时间上,对非加工时间进行分析并采取改善措施,能有效地缩短蓝宝石衬底生产周期。

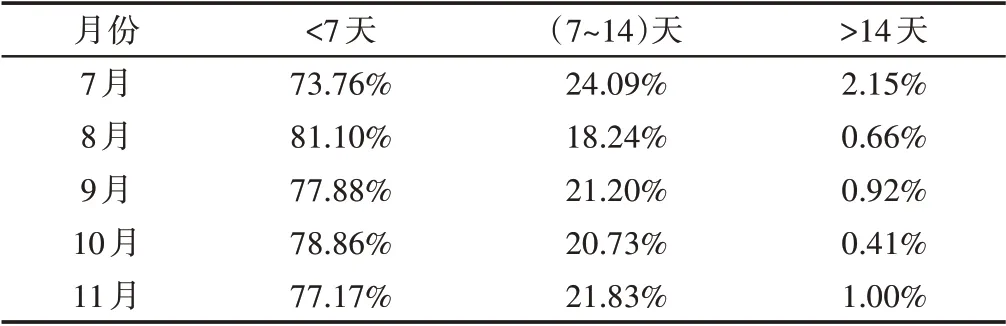

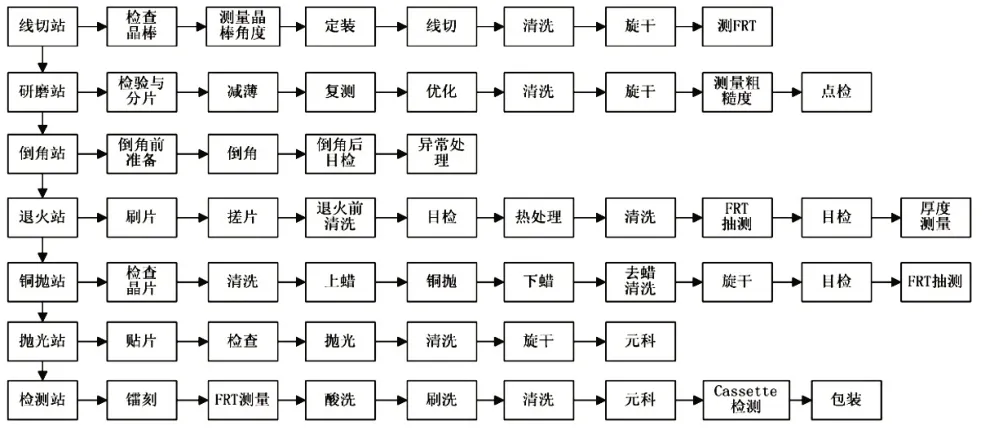

某光电制造企业主要生产4寸和6寸蓝宝石衬底,其制造工艺主要分为平片和图形化蓝宝石衬底(Patterned Sapphire Sub⁃strate,PSS)。相对于PSS工艺,平片工艺生产周期长,目标周期达成率低。企业7月至11月的蓝宝石衬底平片生产周期分布情况,如表1所示。其中,符合目标生产周期(小于7天)的平均比例为77.75%,不符合目标生产周期的比例高至22.25%,且部分蓝宝石衬底生产周期大于14天。平片工艺流程包括长晶、掏棒、切片、研磨,抛光、清洗、品检和包装,加工过程由线切、研磨、倒角、退火、铜抛、抛光及检测七个工作站共同完成,其中每个工作站包含多道加工工序,如图1所示。

表1 蓝宝石衬底平片工艺的生产周期分布Tab.1 Production Cycle Distribution of Sapphire Substrate Flat Wafer Process

图1 蓝宝石衬底平片工艺流程图Fig.1 Flow Chart of Sapphire Substrate Flat Wafer Process

3 蓝宝石衬底生产周期FMEA分析

FMEA 是一个识别、控制和改善失效模式的管理过程[13-16],在风险分析中占重要位置。运用FMEA方法对蓝宝石衬底平片工艺生产过程进行分析,识别平片工艺生产过程中的关键风险事件并进行改善,具体步骤如下:

(1)确定分析范围为蓝宝石衬底平片阶段的生产过程;

(2)列举平片工艺生产过程中的各项风险事件,分析影响后果及产生原因;

(3)制定失效模式评级表,对风险事件进行风险度评估,并按照风险度大小进行排序;

(4)依据评价优先序,确定关键风险事件,制定相应的改善对策。

3.1 蓝宝石衬底生产周期风险评估

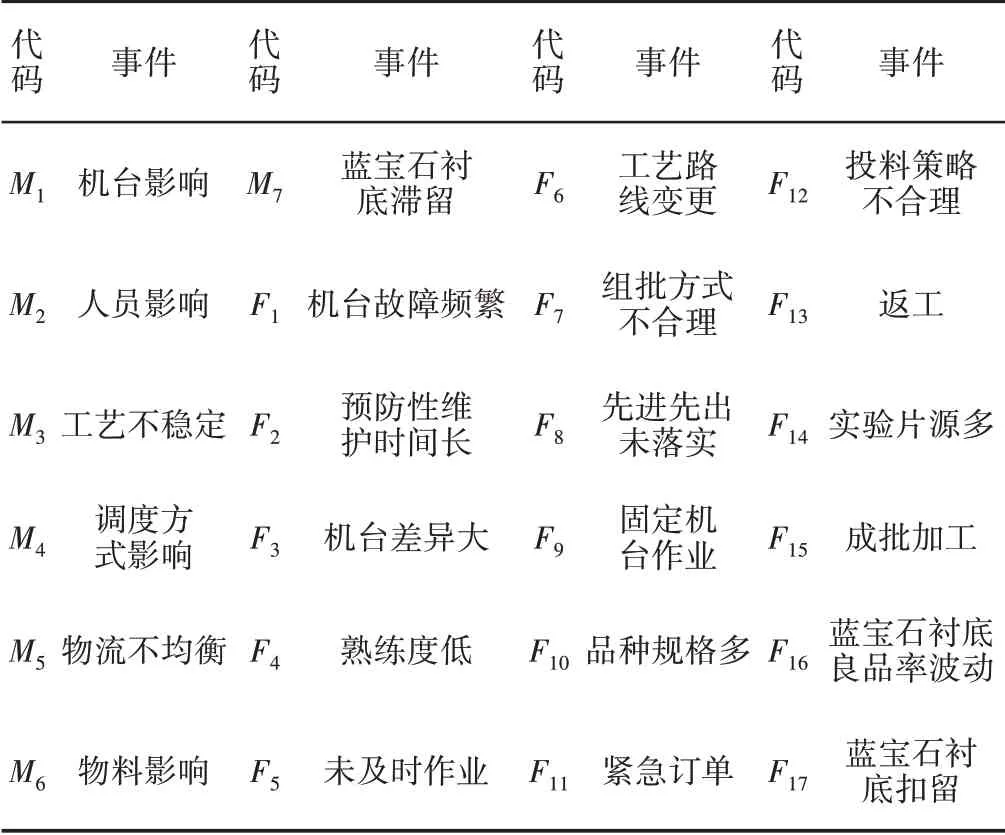

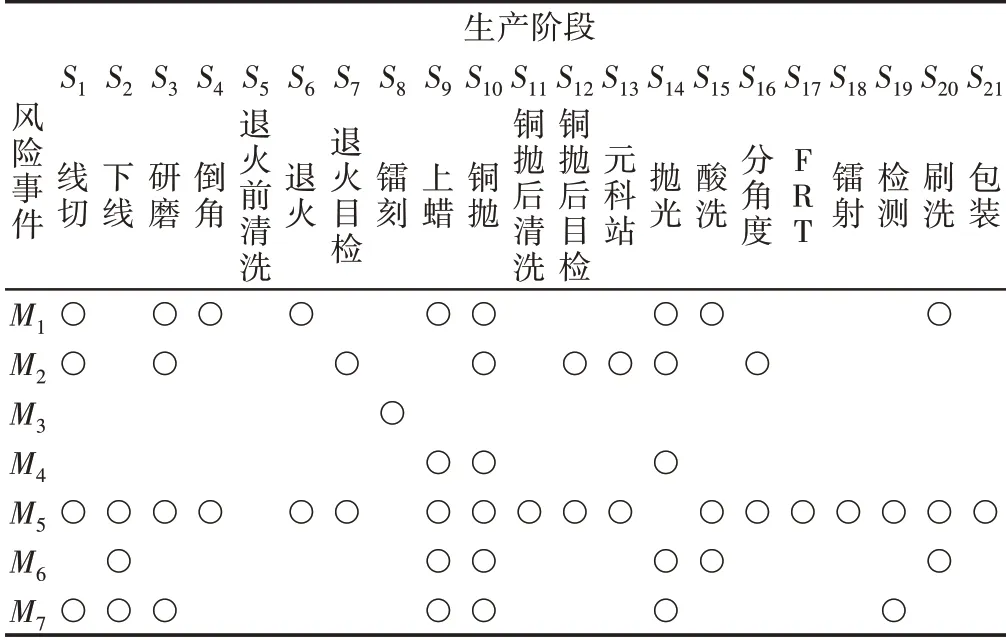

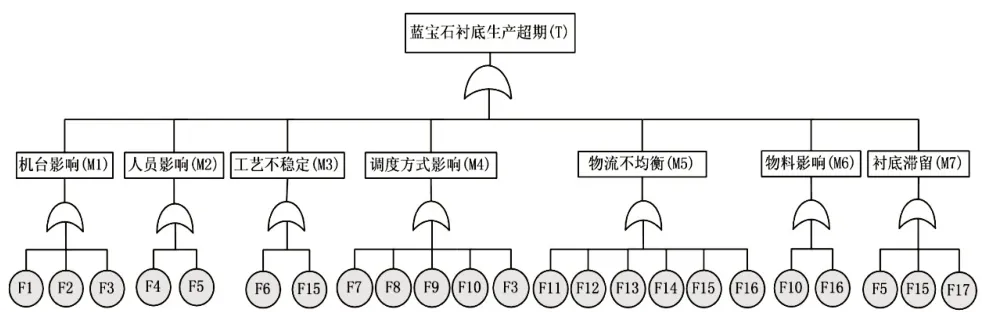

根据蓝宝石衬底平片工艺流程,通过实地调研及企业产线组长经验分析与讨论,从5M1E(人、机、料、法、环、测)角度,列举蓝宝石衬底生产过程中影响生产周期的事件,共得到7 项风险事件及17项风险起因,其中风险事件包括机台影响,人员影响,工艺不稳定,调度方式影响,物流不均衡,物料影响及蓝宝石衬底滞留,具体风险事件与代号,如表2 所示。为了表示风险事件与风险起因之间的逻辑关系,运用故障树的形式进行表示。将蓝宝石衬底生产周期超期事件作为故障树中的顶事件,导致顶事件的风险事件作为中间事件放在第二阶,与各项风险事件相关联的风险起因,作为底事件放在第三阶。最后采用逻辑门符号将顶事件,中间事件与底事件连接起来,直到所有底事件都得到描述,如图2 所示。为了确定各个生产阶段存在的具体风险,用表格的形式将蓝宝石衬底各个生产阶段与风险事件一一对应,其中集合S={S1,S2,…,S}i表示蓝宝石衬底的生产阶段,集合M={M1,M2,…,M}j={机台影响,人员影响,工艺不稳定,调度方式影响,物流不均衡,物料影响,蓝宝石衬底滞留}表示风险事件,符号“○”表示工作站Si存在风险事件Mj,如表3所示。

表2 蓝宝石衬底生产周期风险事件及风险起因Tab.2 Sapphire Substrate Production Cycle Risk Events and Risk Causes

表3 风险事件与各生产阶段对应关系表Tab.3 Relational Table between Risk Events and Each Production Stages

图2 蓝宝石衬底超期故障树分析Fig.2 Sapphire Substrate Overdue Fault Tree Analysis

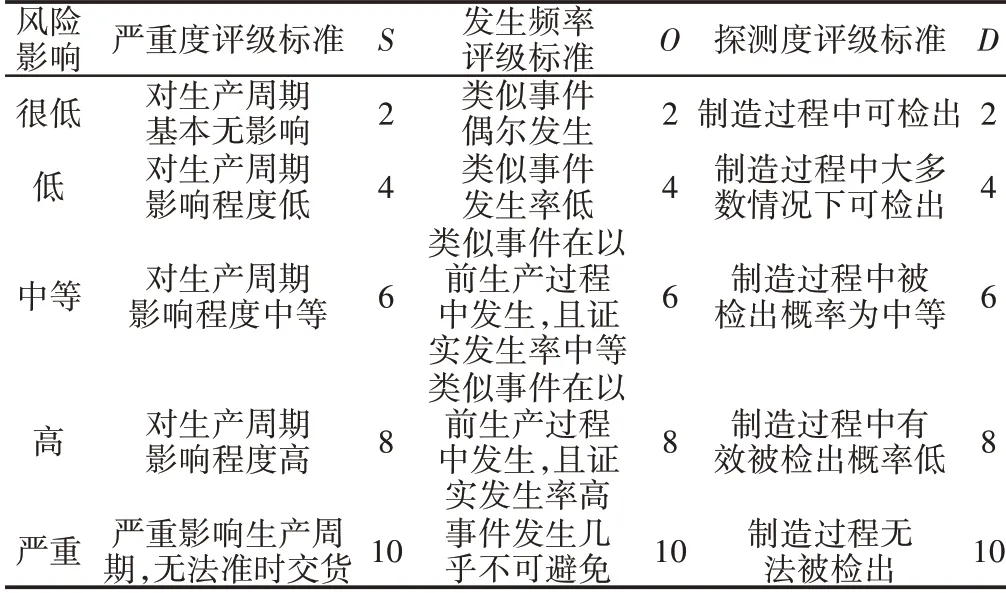

在FMEA分析过程中,根据失效模式评级表对风险事件的严重度(S),频度(O),被检出程度(D)分别进行评分,通过计算S,O,D三项指标的乘积得到风险顺序数RPN[17-19],计算表达式如式(1)所示。RPN数值越大,表示存在的风险越高,反之,则表示存在的风险越低。根据风险事件对蓝宝石衬底生产周期的影响程度,发生频率及被检测出难易程度的情况,将失效模式评级表的评价标准分为5个等级,每个等级对应的评价依据及细则,如表4所示。

表4 失效模式评级表Tab.4 Failure Mode Rating Table

3.2 风险顺序数排序及原因分析

通过计算各项风险事件的RPN值,并进行优先级排序。M4调度方式影响、M5物流不均衡、M1机台影响和M7蓝宝石衬底滞留四项风险事件的RPN数值高,对生产周期影响程度大,是影响生产周期的关键风险事件,如表5所示。对其产生原因进一步分析如下:

(1)蓝宝石衬底在加工过程中实际进行调度的是作业人员,受作业人员主观意愿影响,蓝宝石衬底的加工顺序发生改变;同时蓝宝石衬底加工受到固定机台作业,多品种共线加工等因素影响,蓝宝石衬底未能完全遵循既定的先进先出规则进行作业,增加了蓝宝石衬底等待与滞留时间;

(2)蓝宝石衬底在搬运过程中受到紧急订单,投料策略不合理,返工及良品率波动等因素影响,出现大量蓝宝石衬底集中搬运,等待加工的情况,增加了其等待时间。因此优化蓝宝石衬底投料,确定工作站间合理的搬运量,实现蓝宝石衬底流通过程均衡化;

(3)部分工序机台故障频繁,预防性维护时间长,导致蓝宝石衬底无法正常加工,造成大量堆积。因此,在蓝宝石衬底加工过程中需要确保机台稳定地运行,减少对蓝宝石衬底生产造成影响;

(4)由于作业人员未及时加工,扣留等因素造成蓝宝石衬底出现滞留情况,增加了生产周期。

3.3 关键风险事件改善对策

针对影响蓝宝石衬底生产周期四项关键风险事件:M4调度方式影响,M5物流不均衡,M1机台影响,M7蓝宝石衬底滞留,结合风险起因,分别制定相应的改善对策。

(1)对于蓝宝石衬底调度问题,各个工作站严格落实蓝宝石衬底先进先出(First In First Out,FIFO)调度规则。将蓝宝石衬底暂存区划分为多个区位,作业人员根据蓝宝石衬底进站的先后顺序将其存放在不同的区位,并用记号笔标明进站时间,指导员工按照先进先出调度规则进行作业,保证最早进站的蓝宝石衬底优先加工;对于蓝宝石衬底前段加工站点,如研磨站,运用最小加工时间(Shortest Processing Time,SPT)调度规则,优先加工数量少的蓝宝石衬底批次,进一步减少平均流程时间。

(2)对于物流不均衡问题。在蓝宝石衬底投料过程中,运用固定在制品(CONWIP)投料方法,先根据历史数据,结合利特尔公式(在制品数量=平均产出率*平均加工时间)设置合理的在制品数量,再依据生产系统中的实际在制品状况,进行动态投料。当在制品水平高于合理在制品数量时,则暂停投料,避免蓝宝石衬底堆积造成长时间等待,增加生产周期;对于加工时间过长的工序,如线切,退火等,通过调节不同机台的开机时间,避免蓝宝石衬底大批量集中产出,造成蓝宝石衬底堆积;同时在搬运过程中,各个工作站固定时间间隔均衡搬运,避免蓝宝石衬底大批量集中到达,增加其等待时间。

(3)对于机台故障问题,运用全面生产维护(Total Productive Maintenance,TPM)策略,在日常例行维修的基础上,通过预测机台的潜在故障和机台故障发生规律来对机台进行预防性维护,减少机台的故障发生频率;同时根据ECRS(取消、合并、重排、简化)原则对机台的维修流程进行优化,缩短机台的维修时间。

(4)对于蓝宝石衬底滞留问题,加强员工培训,提高作业人员先进先出作业意识,避免由于人员因素造成蓝宝石衬底滞留,影响生产周期。对于已经滞留在工作站内的蓝宝石衬底,通过制造过程执行系统(Manufacturing Execution System,MES)查询工作站内滞留的批号,采取优先处理的方式进一步消除滞留的蓝宝石衬底。

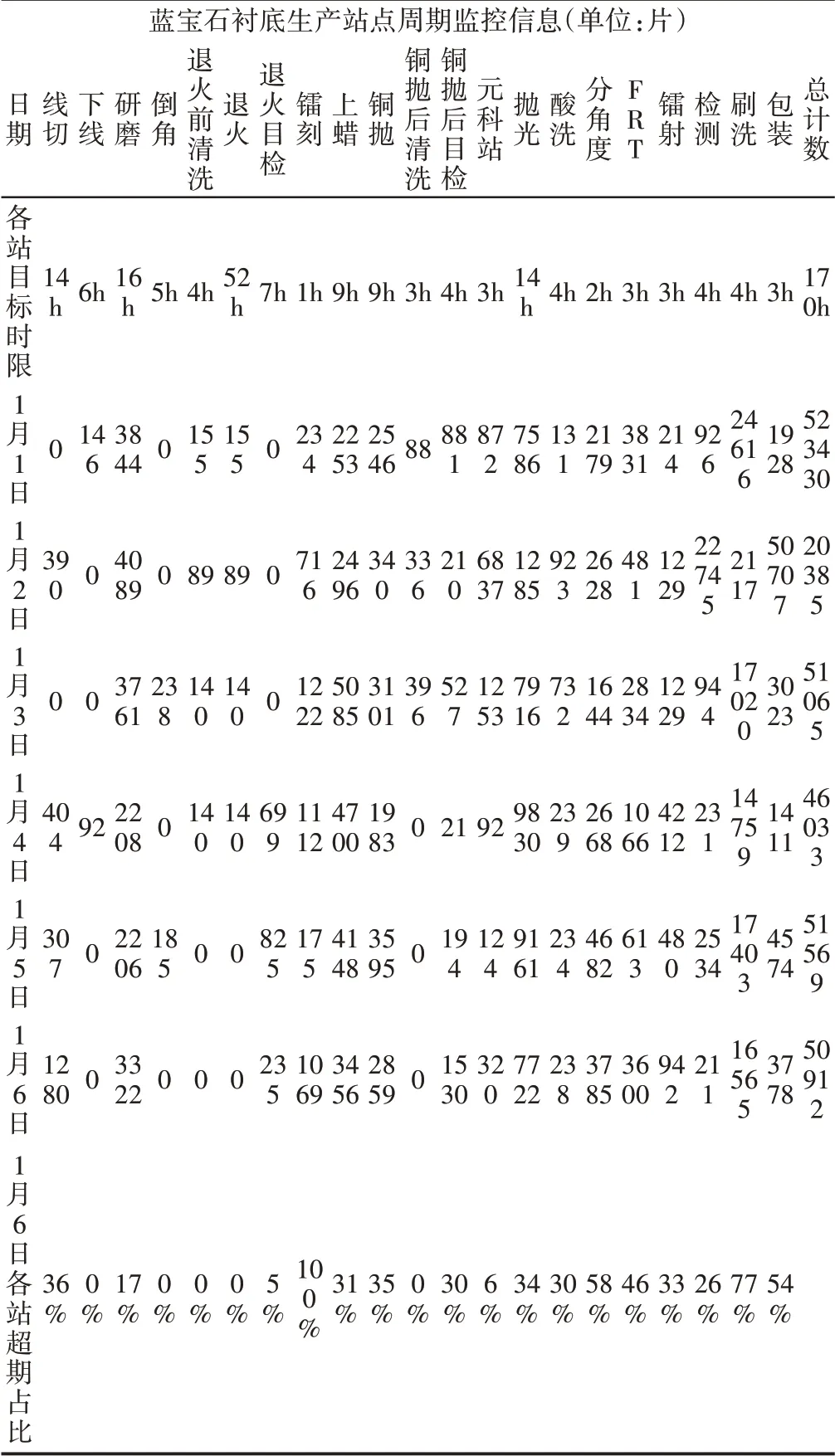

同时在生产周期管理中运用MES系统,还可以对蓝宝石衬底生产周期进行监控,如表6所示。通过对MES记录的蓝宝石衬底生产数据进行统计分析,得到蓝宝石衬底工作站滞留时间,滞留数量,工序周期超期比例与超期数量等周期信息,为产线作业人员生产周期管理提供决策支持。

表6 蓝宝石衬底周期监控信息导出表Tab.6 Sapphire Substrate Production Cycle Monitoring Information Derived Table

蓝宝石衬底生产周期改善是一个持续优化的过程,FMEA表格需要不断地进行更新与维护,才能保证其在蓝宝石衬底生产周期管理中的有效性。对于新出现的风险事件,需要进一步分析并添加到FMEA表格中;对于出现过的风险事件,做好预防工作,当日后再次出现时,FMEA表格可提供改善参考。

4 蓝宝石衬底生产周期改善效果评价

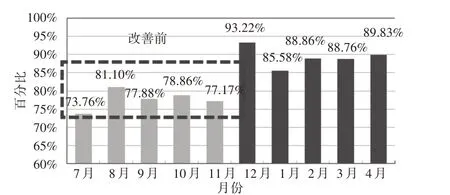

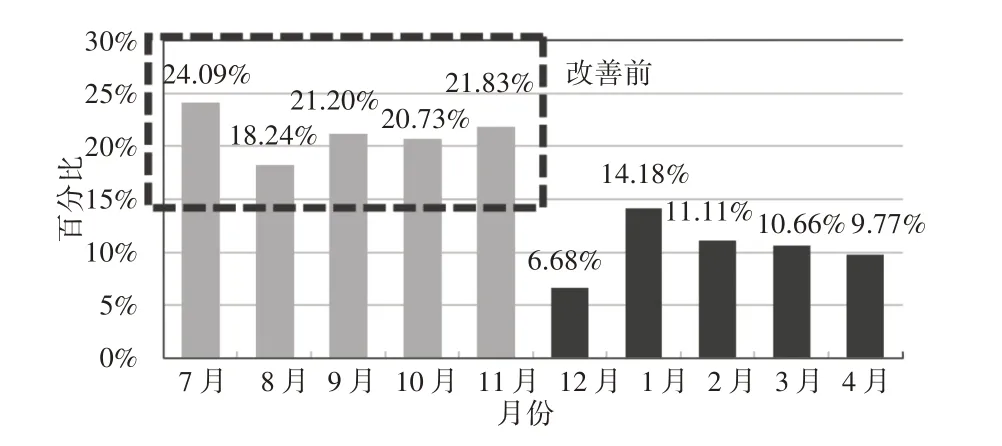

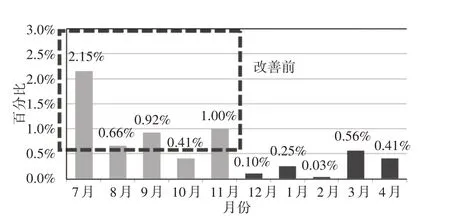

为了验证改善措施的有效性,将改善前(2018年7 月~2018年11月)与改善后(2018年12月~2019年4月)不同时间段蓝宝石衬底目标生产周期达成率情况进行比较。改善前符合目标生产周期(<7天)的平均比例为77.75%,改善后达到89.25%,整体提升11.5%,且改善后符合目标生产周期的比例趋于平稳,如图3所示。同时改善后不符合目标生产周期(7~14天及>14天)的比例出现明显下降的趋势,且生产周期波动范围逐渐缩小,如图4、图5所示。由此可知,通过FMEA方法对蓝宝衬底平片生产周期进行改善可以取得良好的效果。

图3 蓝宝石衬底目标生产周期达成率情况Fig.3 Achievement Rate of Sapphire Substrate Target Production Cycle

图4 蓝宝石衬底生产周期(7~14天)占比情况Fig.4 Proportion of Sapphire Substrate Production Cycle(7~14 Days)

图5 蓝宝石衬底生产周期(>14天)占比情况Fig.5 Proportion of Sapphire Substrate Production Cycle(>14 Days)

5 结论

在竞争激烈的半导体制造行业中,短生产周期是企业必备的核心竞争力之一。在某光电企业蓝宝石衬底生产周期管理中应用FMEA方法,确定了蓝宝石衬底生产周期的关键风险事件为生产过程中的调度方式影响,物流不均衡,机台影响及蓝宝石衬底滞留问题,并提出了相应的改善策略;同时将改善策略应用于蓝宝石衬底实际生产中,改善结果显示蓝宝石衬底目标生产周期达成率提升了10%以上,验证了FMEA方法的有效性。