L小翼对风力机气动性能的影响

2022-05-19张浩,宮俞,杨瑞

张 浩,宮 俞,杨 瑞

(1.金川集团股份有限公司,甘肃 金昌 737103;2.兰州理工大学能源与动力工程学院,甘肃 兰州 730050)

1 引言

风能具有储量巨大、分布广泛和清洁可再生等诸多优点,风力发电技术相对成熟,能够有效缓解我国能源供应困局,改善我国生态环境。随着风力机大型化发展,设计气动性能较高的风力机,降低发电成本,是我国风力机行业亟待解决的关键问题之一。我国风电产业发展迅速,2017年底我国风电累积装机容量位列世界第一,在风电发展的伊始阶段,我国风电制造厂商直接购买国外整机图纸,导致一些风电场在风力机选型及风电场选址等方面存在一定差异,经过几年的运行,暴露出单机发电能力不足,风能利用率偏低等现象,因此需要对风电场设备进行技术改造。叶尖小翼安装方式简单,能够在不破坏叶片整体结构前提下,利用流动控制技术改善叶片表面流动,增大风力机输出功率。20世纪70年代文献[1]借鉴机翼翼稍,提出了在水平轴风力机安装叶尖小翼的想法。经过数十年的研究Aero Vironment 型叶尖小翼用于小型水平轴风力机,用来提高单机输出功率[2]。上个世纪90年代,文献[3]采用表面油膜方法研究了Mie型叶尖小翼对风力机风能利用系数的影响。文献[4]研究了V型小翼和S型小翼对100 W小型水平轴风力机气动性能的影响。文献[5]利用遗传算法设计了分裂式叶尖小翼。自然界的风,随机性强,风向变化无法预知。无论是受偏航系统控制的大、中型水平轴风力机,还是受尾舵控制调向的小型水平轴风力机,在实际工作中都不可避免的受来流风载方向变化的影响[6]。国内外学者大都研究了小型水平轴风力机未偏航时,叶尖小翼对风力机气动性能的影响,这里通过数值模拟方法研究了L小翼对风力机功率影响的主要原因和偏航状况下L小翼对风力机气动性能的影响。

2 风力机模型及其小翼参数

2.1 风力机模型

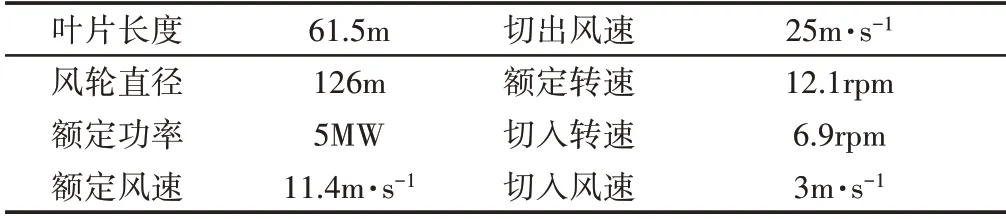

这里采用美国可再生能源室设计的NREL 5MW[7]风力机叶片作为原型叶片,并在该叶片的基础上加装L 小翼作为研究对象。NREL 5MW风力机参数,如表1所示。

表1 风力机基本参数表Tab.1 Wind Turbine Basic Parameters Table

2.2 小翼参数

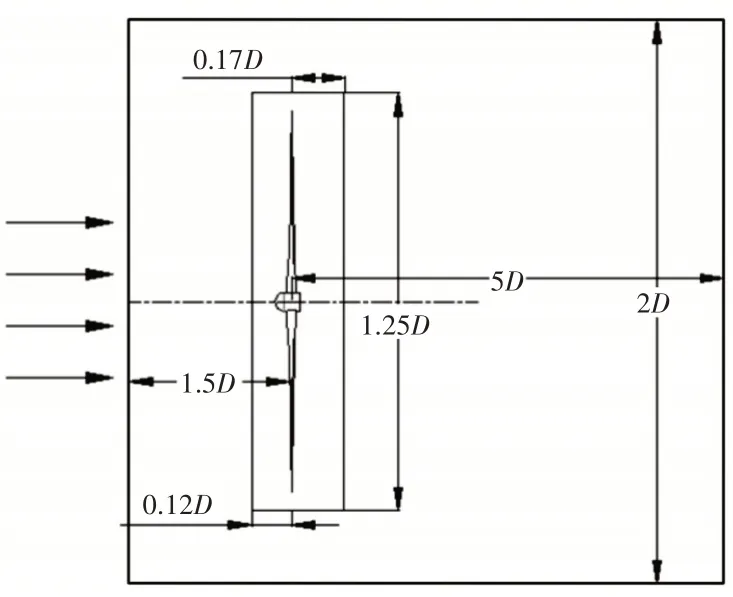

通过前期模拟及参考文献[8]可知,L小翼与叶片展向夹角β=45°,小翼长度a=2m时,小翼对风力机气动性能影响较大。L小翼几何参数定义,如图1所示。L小翼安装在叶尖吸力面,L小翼截面形状与翼型NACA-64翼型一致。其中b=1.417m,与叶尖截面弦长相等,c=6%×b,其位置在40%翼根弦长处;e=70%×b,d=6%×e,其位置在40%翼尖弦长处。

图1 L小翼几何参数定义Fig.1 Design Geometric Variables of L Tip Vane

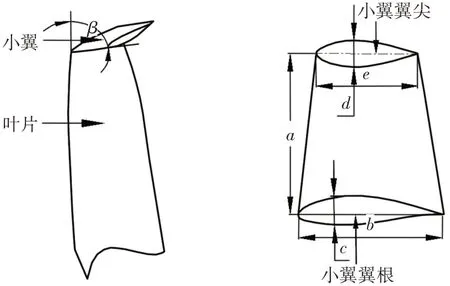

2.3 计算域及计算方法

采用SolidWorks建立三维计算模型,ICEM划分非结构网格,为了较精确的模拟粘性底层及边界层流动,在L小翼风力机表面生成了边界层网格,如图2所示。计算域由内域及外域组成,针对风力机在运行中会产生较强的叶尖涡及尾部湍流,风轮后尾流区取5倍的风轮直径,计算域,如图3所示。SST k-ω模型结合了k-ω模型近壁计算及k-ε模型远场计算的优点,能够很好地模拟风力机叶片复杂流场的细节[9]。故这里选用SST k-ω模型对风轮进行流场分析。湍流动能和湍流耗散项及动量方程均采用二阶离散迎风格式,压力-速度耦合采用SIMPLE算法。

图2 L小翼风力机边界层网格Fig.2 L Tip Vane wind Turbine Boundary Layer Grid

图3 计算域示意图Fig.3 Calculation Domain Diagram

3 未偏航时L 小翼对风力机气动性能的影响

3.1 对风力机功率的影响

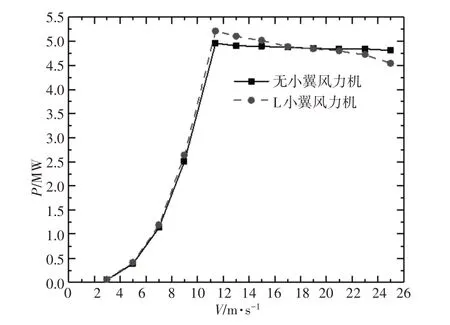

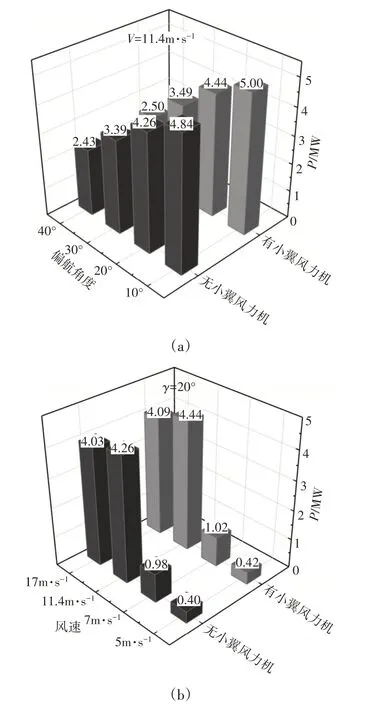

安装L小翼对风力机功率的影响,如图4所示。

图4 L小翼对风力机功率的影响Fig.4 Effect of L Tip Vane on wind Turbine Power

由图4可知在较宽风速范围内L小翼对风力机功率增升效果显著。风速在(3~7)m·s-1范围内,L小翼风力机输出功率略大于无小翼风力机输出功率;风速在(9~15)m·s-1范围内时,随着风速的增加,L小翼对风力机功率增升效果先增大后减小,在额定风速时达到最大值,较无小翼风力机功率增大了0.253MW;风速大于15m·s-1后,L小翼对风力机输出率起到了抑制作用。风速较小时,叶片各个部分输出功率相对较小,叶尖输出功率所占比例较小。安装L小翼主要对叶尖产生影响,因此风速在(3~7)m·s-1时,加装L小翼的风力机的功率增长值较小。当风速在额定风速附近时,叶片出功地方主要集中在叶尖部分,所以风速在(9~15)m·s-1时加装小翼风力机功率提升效果明显。当风速较大时,叶片出功位置由叶尖向叶根移动[10],并且该风力机采用变速变桨控制策略,当风速超过额定风速后,叶片桨距角增大,入流攻角发生变化,随着攻角的增大L小翼对抑制叶尖流动分离作用逐渐减小,同时L小翼进入失速状态,导致L小翼风力机输出功率降低。

3.2 功率增升机理

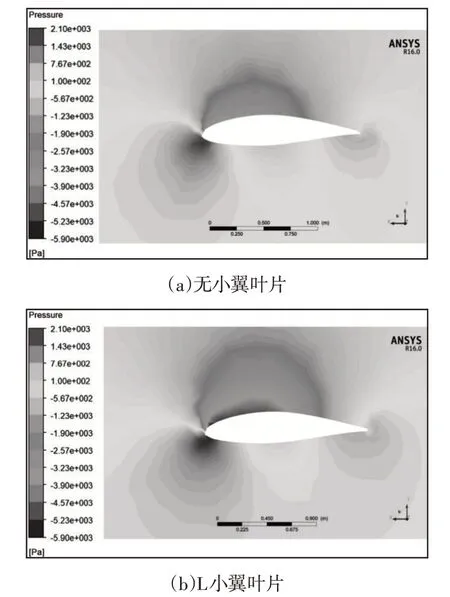

通过图4可知,在额定工况下,L小翼对风力机功率提升效果明显,分析了该风速下L小翼叶片和无小翼叶片在叶尖压力场的变化,如图5所示。图5截取了在r/R=0.99处有、无L小翼叶片叶尖压力云图,分析可知,叶尖安装L小翼减小了叶尖吸力面压力,增大了叶尖压力面压力;相比于叶尖压力面,L小翼对叶尖吸力面的影响较大。安装L小翼后,吸力面低压区范围明显增大,并且向前缘位置移动;压力面前缘和尾缘处的高压区向中部扩展,所以叶尖处安装L小翼能够增大叶尖上下表面压差。

图5 r/R=0.99处L小翼对叶尖压力的影响Fig.5 Effect of L Tip Vane on Blade Tip Pressure at r/R=0.99

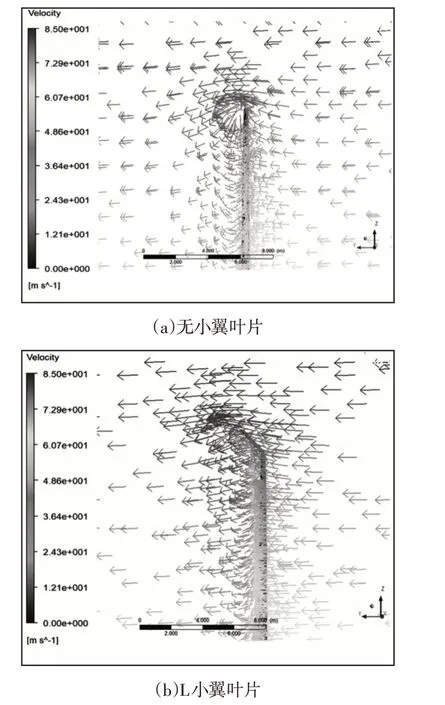

叶片不安装L小翼时,压力面的气流绕过叶尖流向吸力面,使压力面压力降低,吸力面压力增大,叶片上下表面压差减小,升阻比降低。当叶片安装L小翼后,使压力面气流在压力面聚集,压力面压力增大;只有少部分气流绕过叶尖,流向吸力面,相比无L小翼叶片吸力面压力降低,叶片上下表面压差增大。风力机功率可表示为p=M×ω,M=FR×r。通过图5(a)和图5(b)对比可得:小翼使叶片表面的压差增大,进而提高了叶片的升阻比,增大了叶片的扭矩,增加了风力机的输出功率。为了进一步研究叶尖上下表面压差增大的原因,提取了有、无L小翼叶尖处速度矢量图,如图6所示。

风力机在运行过程中,叶片压力面的压力大于吸力面的压力,由于离心力的作用,叶片表面的附着气流沿展向有向叶尖流动的趋势。对于有限长的叶片,由于下洗作用,叶尖处压力面的气流绕过叶尖流向吸力面,形成了叶尖扰流,附着在叶尖。由于气体粘性的作用,附着在叶尖的旋涡脱落,在风轮旋转平面后,若干脱落旋涡结合形成了叶尖涡,如图6(a)所示。在叶尖吸力面安装L小翼,首先阻挡了气流流向吸力面,降低了叶尖扰流的下洗速度,改变了叶尖环量分布,减小了叶尖涡强度,延缓了叶尖处的气流过早的与叶片分离,因此L 小翼能够增大叶尖上下表面压差,提高叶片气动性能,增大风力机输出功率,如图6(b)所示。对比图6可知,与无小翼风力机叶尖涡相比,叶尖涡的位置向后偏移。安装L小翼打碎叶尖涡,在粘性力的作用下,破碎的叶尖涡快速衰减,减小了上游风力机尾流对下游风力机的影响。

图6 有、无L小翼叶尖速度矢量图Fig.6 L Tip Vane Tip Speed Vector with and Without

4 偏航时L小翼对风力机气动性能的影响

4.1 L小翼对风力机功率的影响

通过数值模拟方法计算了偏航状态下L小翼对风力机功率的影响。由图7(a)可知随着偏航角度的增大,有、无L小翼风力机输出功率均逐渐减小,但有L小翼风力机输出功率均大于无小翼风力机输出功率。有小翼风力机较无小翼风力机功率增加量随着偏航角度的增加逐渐减小,偏航角度较大时,L小翼对风力机功率的影响较小。风力机处于偏航状态时,垂直作用于风轮净速度为U∞(cosγ-a),来流风速不变时,随着偏航角度的增大,垂直作用于风轮的净速度逐渐减小,导致作用于叶片的气动力不断减小。来流作用于风轮的气动力可以分解为垂直于叶片表面的力F和平行于叶片表面的力F′,F′对叶片不产生升阻力作用。将F分解为周向力FR和轴向力FD,未偏航时叶片周向力FR大于偏航状态时FR,导致叶片升力减小,风力机输出功率降低,随着偏航角度的增大,有小翼风力机功率放大作用逐渐减小。分析图7(b)可得偏航状态时,随着风速的增大,有无L小翼风力机输出功率先增加后保持不变,但L小翼对风力机功率增升作用先增大后减小,在额定风速时最大,当风速较高时,L小翼对风力机功率增升作用基本消失。该风力机采用变桨控制策略,风速超过额定风速后,桨距角增大,叶片攻角发生变化,叶片表面流动分离现象明显,小翼对叶尖流动下洗抑制作用减弱,阻力特性增加,功率放大作用减小。

图7 偏航状态时L小翼对风力机功率的影响Fig.7 Effect of L Tip Vane on wind Turbine Power at Yaw

4.2 L小翼对叶片转矩及轴向力的影响

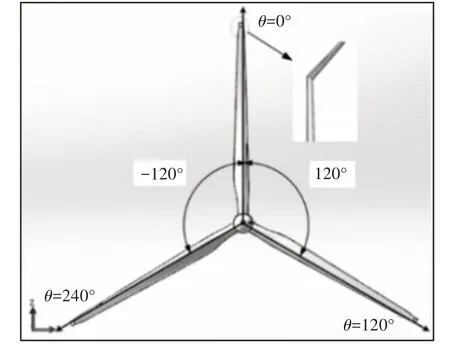

由于来流横向速度分布不均使得来流在各方位角的速度是非对称分布的,导致叶片载荷和输出功率有较大的波动,极易产生疲劳破坏,影响风力机的正常使用,因此开展偏航状态下,L小翼对叶片转矩及轴向力的影响至关重要。叶片方位角示意图,如图8所示。风轮顺时针转动,沿着Z轴正方向叶片方位角为0°。以方位角0°为中线,在一个旋转周期内,(180~360)°方位角的叶片首先接触来流,称为上游叶片,(0~180)°方位角的叶片随后与来流接触,称为下游叶片。偏航角度20°、风速11.4m·s-1时,L小翼对叶片输出转矩和轴向力的影响,如图9所示。

图8 叶片方位角示意图Fig.8 Schematic Diagram of Blade Azimuth Angle

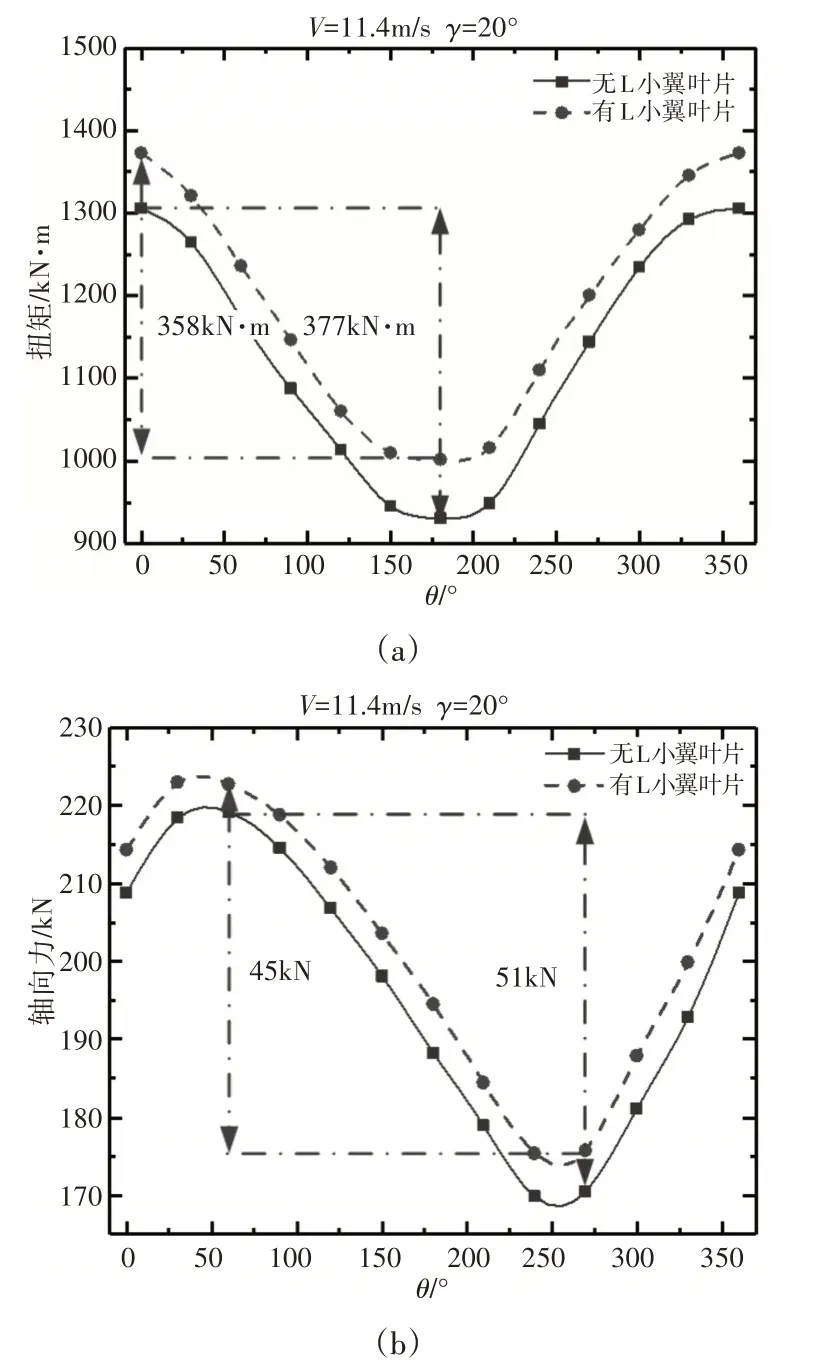

从图中可以看出叶片转矩及轴向力随方位角呈周期性变化,有L 小翼叶片转矩和轴向力在一个周期内均大于无小翼叶片。随着方位角的增大,叶片输出转矩先减小后增大,方位角为180°时,叶片输出转矩最小,输出转矩最大值和最小值之间相差38.7%。这是由于叶片顺时针旋转时,攻角随方位角呈周期性变化,使得叶片的气动载荷随之变化,导致叶片输出转矩及轴向力呈周期性变化。以方位角0°为中线,在一个旋转周期内,中线两边叶片输出转矩应对称分布,但是由图9(a)可知叶片处于上游时的输出转矩总是大于叶片处于下游时的输出转矩。风力机处于偏航状态时,受上游叶片的扰动,作用于下游叶片来流轴向诱导因子增加,同时由于上游叶片尾流偏斜,导致下游叶片产生非定常诱导速度,叶片气动性能降低,输出转矩及气动力载荷减小。

图9 L小翼对叶片转矩和轴向力的影响Fig.9 Effect of L Tip Vane on Blade Torque and Thrust

对比分析有、无L小翼叶片输出转矩可知,无小翼叶片输出转矩最大值与最小值之间相差377kN,L小翼叶片输出转矩最大值与最小值之间相差358kN,较无小翼叶片输出转矩波动减小了2%。同理由图9(b)可知L小翼叶片较无小翼叶片轴向力波动减小了3.5%。综上所述:在偏航条件下,安装L小翼能够降低叶片输出转矩和轴向力波动,改善输出电能品质,提高叶片抗疲劳性能,增加叶片使用寿命。提取了不同方位角下叶片表面的压力分布,如图10所示。

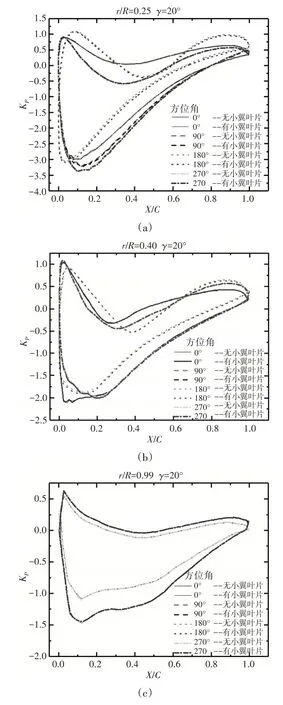

在偏航状态下,叶根处的压力随方位角变化明显,从叶根到叶尖处,方位角对叶片压力的影响作用逐渐减小。额定风速下,叶片的出功位置主要集中在叶尖r/R=(0.85~1)处,叶根输出功率较小,但在偏航状态下,叶根处的压力受方位角变化影响较大。对比分析图10可知安装L小翼主要影响叶尖处的压力分布,增大了叶尖处上下表面压差,增大了叶尖处的输出转矩,进而增大了整个叶片的输出转矩,因此安装L小翼能够降低叶片上输出转矩及轴向力的波动,提高叶片的抗疲劳性能。

图10 压力随方位角变化图Fig.10 Pressure Change with Azimuth Angle

5 结论

(1)安装L小翼(β=45°、a=2m)能够在较宽的风速范围内增大风力机输出功率,随着风速的增大L小翼对风力机功率增升效果先增大后减小,在额定风速时增升效果最大。

(2)安装叶尖小翼降低了叶尖扰流的下洗速度,改变了叶尖的环量分布,减小了叶尖涡强度,延缓了叶尖处的气流过早的与叶片分离,增大了叶尖上下表面压差,提高叶片气动性能,增大风力机输出功率。

(3)在偏航状态时,随着偏航角度的增加L小翼对风力机功率增升作用逐渐减小;随着风速的增大,L小翼对风力机功率增升作用先增加后减小,额定风速时功率增升效果最明显。

(4)在偏航条件下,L小翼增加了叶片转矩的同时降低了叶片输出转矩和轴向力波动,改善输出电能品质,提高叶片抗疲劳性能,增加叶片使用寿命。