采煤机摇臂传感器优化配置

2022-05-19王晓波张小刚杨亮亮

王晓波,丁 华,张小刚,杨亮亮

(1.太原理工大学机械与运载工程学院,山西 太原 030024;2.煤矿综采设备山西省重点实验室,山西 太原 030024)

1 引言

摇臂是采煤机实现采煤功能的主要部位,其能否正常工作直接影响企业产煤效率及经济效益,因此,准确地监测摇臂工作状态以获取有效的振动信号数据尤为重要。布置尽可能少的传感器数量检测到尽可能多的结构响应信息,实现对结构准确有效的状态监测是传感器优化配置的最终目的[1]。目前,国内外学者大多采用一些随机优化算法得到预求解结构的传感器配置的合理方案;如利用模态置信准则的方法对法兰螺纹连接结构的传感器优化配置予以研究,得到合理的传感器配置方案[2];通过基于模态置信准则的方法,研究采煤机摇臂的传感器优化配置方法[3];利用粒子群优化算法研究齿轮箱的传感器优化配置方法,得到齿轮箱传感器配置的合理方案[4];部分学者利用随机优化算法对桥梁及高层建筑的传感器优化配置予以研究,均得到了传感器配置的较佳方案[5-6]。模拟退火算法是在局部搜优算法的基础上发展形成的全局搜优的现代智能优化算法,目前已被广泛应用于各个学科领域。针对模拟退火算法收敛速度慢的缺点,提出了相应的改进措施,并利用改进后的模拟退火算法对采煤机摇臂传感器的优化配置求解,最后结合采煤机实际作业环境状况给出了具体的传感器配置方案;同时验证了改进模拟退火算法的收敛性。

2 改进模拟退火算法

2.1 模拟退火算法

模拟退火算法是一种全局搜优及鲁棒性强的现代智能优化算法,在解决离散变量优化、复杂函数优化和组合优化等问题上,具有传统优化算法无法比拟的优势。该算法的提出源于固体退火的过程,其思想为首先将固体加热,使其温度至充分高,然后再缓缓冷却。其中固体的降温过程称为“退火”。在退火过程中,该算法除了接受优化解,还可根据Metropolis准则以一定的概率条件接受差解,这不仅提高了算法搜优过程的灵活性,而且可使算法跳出局部最优,最终收敛于全局最优。

2.2 算法改进原理

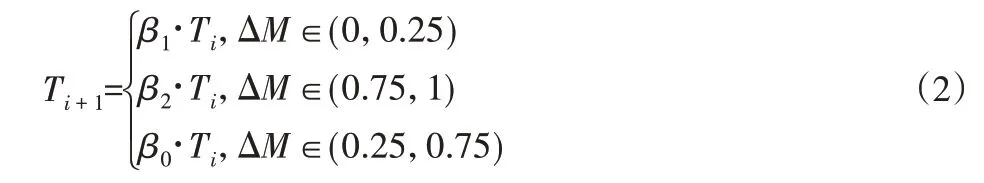

模拟退火算法主要依赖内外两个循环实现其全局搜优的功能。内循环使系统达到内能平衡,外循环需满足算法终止条件的搜优方式导致了该算法收敛速度慢及问题求解时间增加等问题,即算法需迭代多次才能最终收敛于全局最优解。针对上述算法的缺点,许多学者对算法的降温策略进行改进,以达到在保证优化质量的前提下,加快其收敛速度的目的[7-9]。其中,文献[8]通过分析研究Metropolis准则原理,将对差解接受概率的研究转化为对差解接受频数的研究,得到了不同状况对应的降温策略。为满足传感器优化配置问题求解需要,在文献[8]的算法改进基础上,对退火策略原理与降温系数做适当调整,改进原理如下:假设在温度为Ti下,当前解xk与新解xk+1对应的目标函数值分别为F(xk)与F(xk+1),令ΔF=F(xk+1)-F(xk),依据如下Metropolis准则:

当ΔF<0时,接受新解,当ΔF>0时,则需判断G和随机数δ的大小决定是否接受新解,其中δ∈[0,1];若G>δ,接受新解,否则不接受。由Metropolis准则公式可得,当ΔF远大于Ti时,G趋于0,G大于δ的概率很小,差解不易被接受,当ΔF远小于Ti时,G趋近于1,G大于δ的概率很大,差解易被接受。根据上述分析,假设在内循环中,当温度为Ti时,ΔF>0共出现M1次,其中差解被接受M2次,令ΔM=M2/M1,若ΔM趋向于0,表示M2远小于M1,差解几乎没有被接受,说明此时Ti比较小,降温速度较快,不利于算法的全局搜索,应该减缓温度下降速度;若ΔM趋向于1,表示M2无限接近于M1,差解大多被接受,说明此时Ti比较大,降温速度较慢,不利于算法收敛,应该加快温度下降速度。考虑到模拟退火算法性能的稳定性因素,选取常用降温函数Ti+1=β∙Ti,其中,β为降温系数;因此,不同的状况对应的不同降温策略如下所示:

式中:β0、β1及β2—降温系数,β0一般取值为0.95,其中,β1∈(β0,1),β2∈(0,β0)。

3 基于改进模拟退火算法的传感器优化配置方法

传感器优化配置问题实质属于组合优化问题,解决此类问题,首先应建立预优化的目标函数,其次利用优化算法对所建立的目标函数求解。

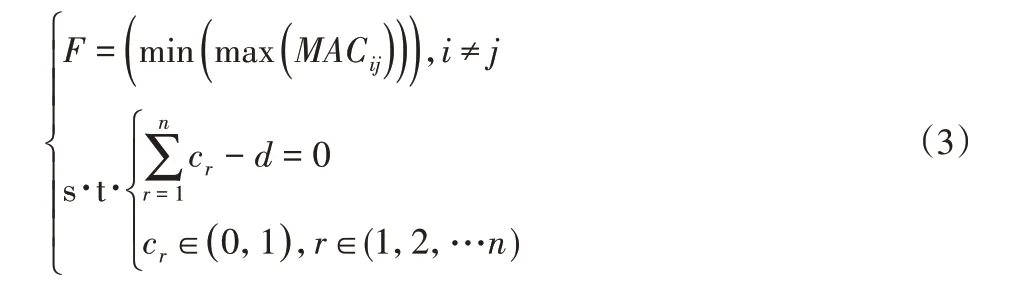

3.1 建立目标函数

结构动力学原理认为结构各阶模态向量在节点上的值形成了一组正交向量,而评价模态向量空间交角的一个很好的工具是模态置信度(MAC)矩阵。MAC 矩阵的某非对角元素越趋近于0,则说明相应模态越容易分辨,当MAC 矩阵非对角元素小于0.25时,可认为对应两阶模态向量较易分辨。因此,传感器的配置应使得MAC矩阵的非对角元素最小。基于上述分析建立如下目标函数:

式中:cr—第r个测点是否配置传感器,cr=0时,表示第r个测点不配置传感器,cr=1时,表示第r个测点配置传感器;d—预配置的传感器数量。其中,模态置信度(MAC)矩阵的计算公式如下:

式中:φi与φj—第i阶和第j阶模态向量。

3.2 传感器配置优化流程

利用改进模拟退火算法对问题求解前,应首先设置必要的参数值,包括初始温度T0、Mopkob 链的长度及求解迭代次数。初始温度T通过如下公式计算获取:

Mopkob链的长度选取值应该遵循在每一温度下,系统内部粒子状态都能达到平衡的原则,假设取值为L。求解迭代次数的取值应使得算法最终收敛于全局最优解,假设取值为k。假设待监测结构中有n个可供监测的自由度,则对于该结构传感器优化配置方法实现的具体流程如下:(1)随机选择一组测点,记作x0,产生初始温度T0,计算出相应的目标函数值F(x0),取l=0,i=1;(2)在n个待测自由度中随机产生一个测点p并判断其是否为已选测点;①若测点p为已选测点,则返回(2);②若测点p非已选测点,则用测点p替换x0测点组中的一个测点并组成新的测点组,记作y,计算ΔF=F(y)-F(x0);如果ΔF<0,则接受新的测点组;如果ΔF>0,则根据Me⁃tropolis准则来判断是否接受新的测点组y,若exp(-ΔF/T)i>δ,接受测点组y,否则不接受测点组y;(3)计算l=l+1,判断l和L的大小;若l

4 实验

以MG1000/2500-WD 型交流电牵引采煤机摇臂为研究对象,首先通过仿真计算得到摇臂传感器优化配置的结果,其次结合采煤机实际工作环境情况具体分析,得到合理的采煤机摇臂传感器配置方案;最后将自由度数目为17时的算法优化计算过程做可视化处理,验证了改进算法具有很好的收敛性。

4.1 传感器优化配置实验

4.1.1 摇臂有限元模型建立及模态分析

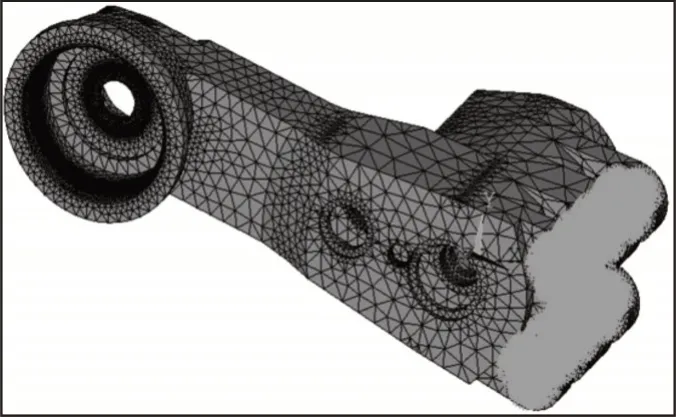

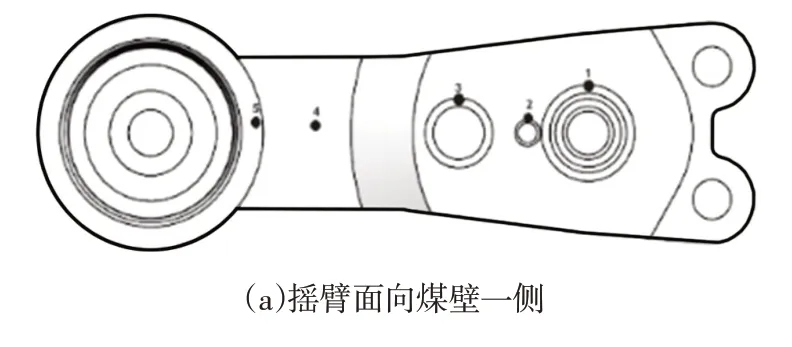

首先使用UG软件建立采煤机摇臂壳体三维简化模型,即忽略倒角、圆角及螺纹孔等这些对采煤机摇臂壳体刚度和质量影响较小的结构。完成三维建模后,将采煤机摇臂壳体模型保存为SAT格式的文件并导入ANSYS17.0中。在ANSYS软件中定义采煤机摇臂壳体的材料属性,设置材料密度为7800kg/m3,弹性模量为2.1×1011Pa,泊松比为0.3;选用Solid/Brick 8 node185 单元类型对壳体划分网格;网格划分完成之后,模型最终包含54828个节点;最后将与提升托架相连接的销孔的内圆柱面全部施加固定约束,完成采煤机摇臂壳体有限元模型建立。采煤机摇臂壳体模型,如图1所示。选用子空间迭代求解方法对采煤机摇臂壳体进行模态分析,设置模态求解阶数为8。

图1 采煤机摇臂壳体有限元模型Fig.1 Finite Element Model of Shearer Rocker Arm Shell

4.1.2 摇臂传感器优化配置

(1)初始测点选取及实验数据准备

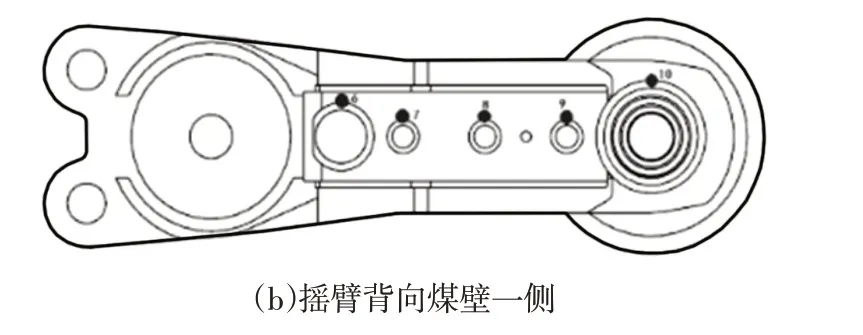

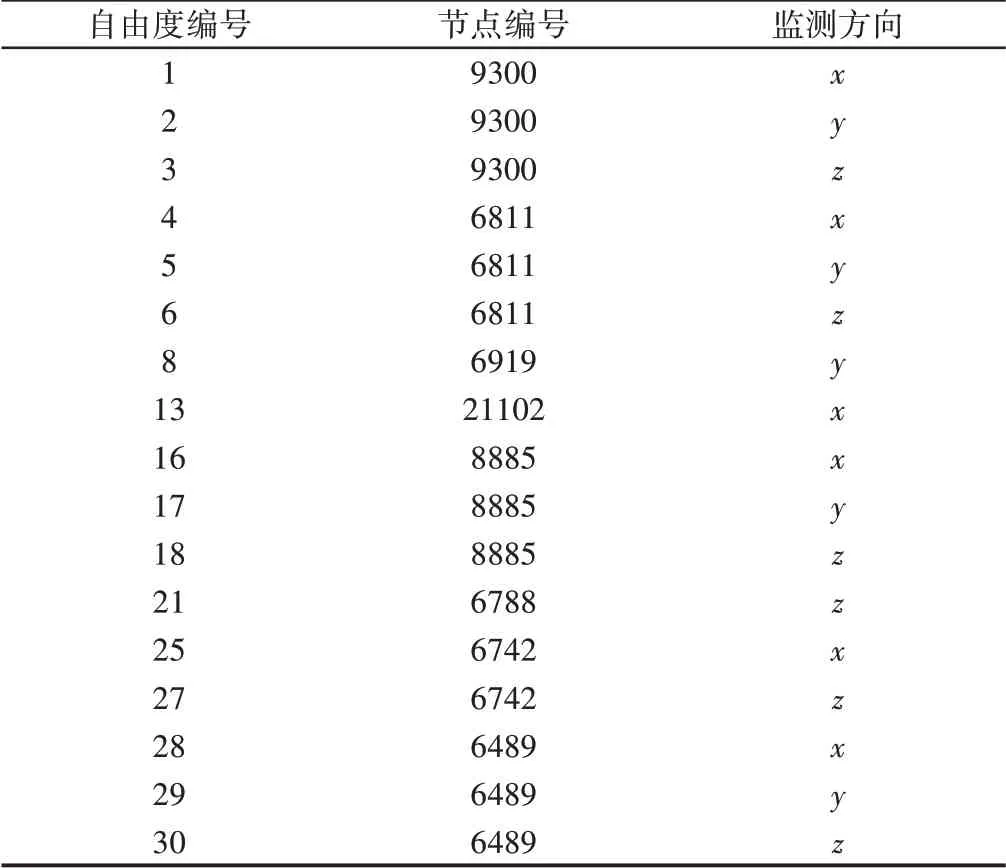

MG1000/2500-WD型交流电牵引采煤机摇臂传动系统主要由多级齿轮和行星齿轮组成,摇臂正常工作时,各级齿轮啮合传动的振动信息传递给轴承,最终经轴承传递到摇臂壳体。因此,将传感器布置到轴承座附近可准确地监测摇臂传动系统各级齿轮的振动信息[10]。选取10个可布置传感器的位置范围,如图2所示。在所选位置范围内选取对应10个节点,节点号分别为9300、6811、6919、21142、21102、8885、6788、6764、6742 和6489。每个节点的自由度为3,分别为节点的x、y及z三个方向,共三十个自由度。利用ANSYS后处理命令List Results及Nodal Solution读取各节点的x、y及z三个方向的位移模态数据并按照选取位置范围编号由小到大的顺序排列,组成模态振型矩阵φ30×8。选取的初始测点对应的位移模态数据,如表1所示。其中,表中x、y及z代表监测方向,表中数据按照上述位置范围编号及其对应节点的顺序排列。将该矩阵作为采煤机摇臂传感器优化配置问题的输入数据,用于求解模态置信度(MAC)矩阵,进而可求解3.1节所建立的目标函数的值。

图2 传感器初始布置位置Fig.2 Sensor Initial Placement

表1 初始测点位移模态数据(表值×10-3)Tab.1 Displacement Modal Data of Initial Measuring Points

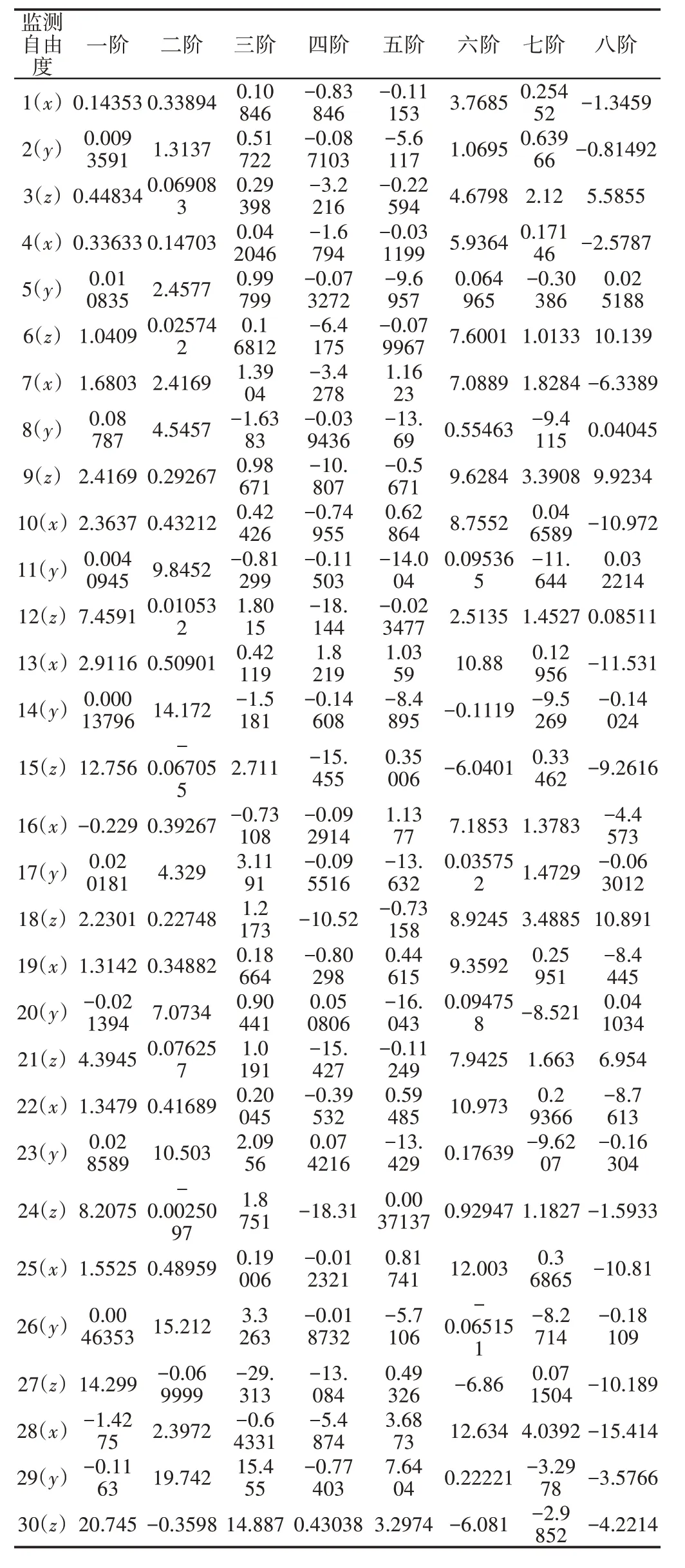

(2)传感器配置优化及结果分析

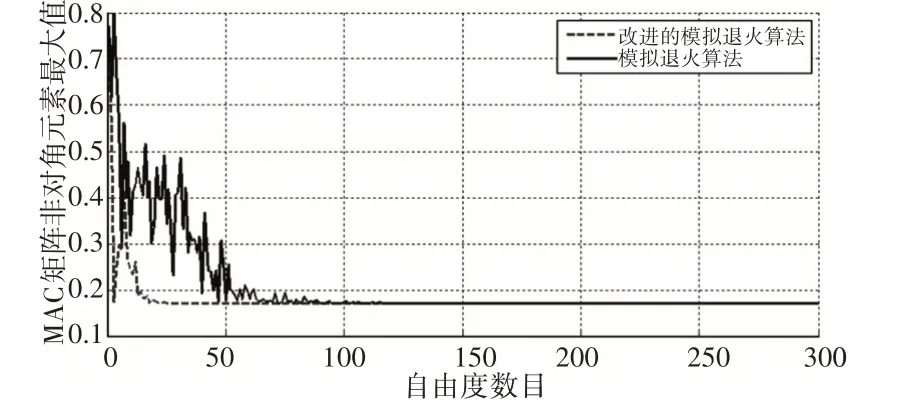

根据3.2节的传感器优化配置流程,利用MATLABR2014a软件编写相应程序。经过多次试验,设置优化算法的相应参数;初始温度T0根据式(4)获取、Mopkob 链的长度L取值1000 及求解迭代次数k取值300。自由度数目为2到30对应的MAC 矩阵非对角元素最大值的计算结果,如图3所示。

图3 MAC矩阵非对角元素最大值变化曲线Fig.3 MAC Matrix off-Diagonal Element Maximum Curve

从图中曲线可以得出,当自由度数目在(2~10)之间时,MAC矩阵的非对角元素最大值随自由度数目的增加迅速减小,当自由度数目在(10~20)之间时,其值变化趋于平稳,当自由度数在20到30时,其值开始逐渐增大。当自由度为17时,其值达到最小,为0.171156,小于0.25,满足传感器配置要求。采煤机摇臂传感器配置的优化结果,如表2所示。监测自由度数目为17。

表2 采煤机摇臂传感器配置优化结果Tab.2 Optimization Results of Shearer Sensor Configuration of Shearer

结合表中结果和图2可知,采煤机摇臂传感器优化配置的位置为图中点1、点2、点3、点5、点6、点7、点9和点10。点1、点2及点3分别为采煤机摇臂面向煤壁一侧的截一轴、截二轴和截三轴轴承座位置处,属于摇臂的高速级传动系统;点5为摇臂面向煤壁一侧的惰轮三轴承座位置处。点6位于摇臂背向煤壁一侧的截三轴轴承座位置处,属于摇臂的高速级传动系统;点7、点9分别位于摇臂背向煤壁一侧的惰轮一和惰轮三轴承座位置处;点10位于摇臂背向煤壁一侧的截五轴轴承座位置处,属于摇臂的低速级传动系统。

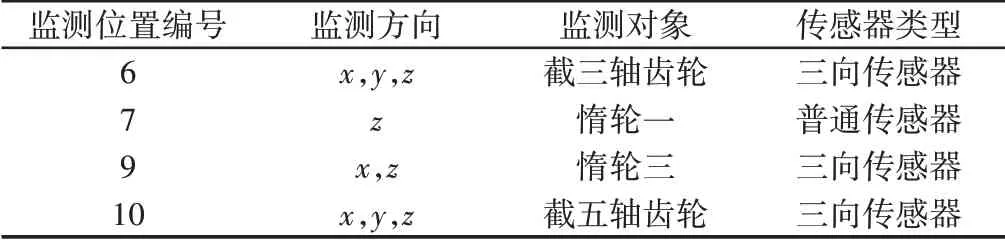

(3)传感器配置方案

通过仿真计算,虽然得到了采煤机摇臂传感器配置结果,但还需结合采煤机实际作业情况确定合理的传感器配置方案。由采煤机实际工作环境状况可知,摇臂面向煤壁层一侧不适合安装传感器,因此,需对摇臂传感器的配置做具体分析。点1与点2 均面向煤壁一侧,不适合安装传感器,点3 与点6 均监测截三轴的振动信息,选背向煤壁一侧的点6 作为监测点,点5 与点9均监测惰轮三的振动信息,选背向煤壁一侧的点9作为监测点。结合上述分析与仿真优化结果可得采煤机摇臂传感器配置方案,如表3所示。

表3 采煤机摇臂传感器配置方案Tab.3 Shearer Rocker Sensor Configuration Scheme

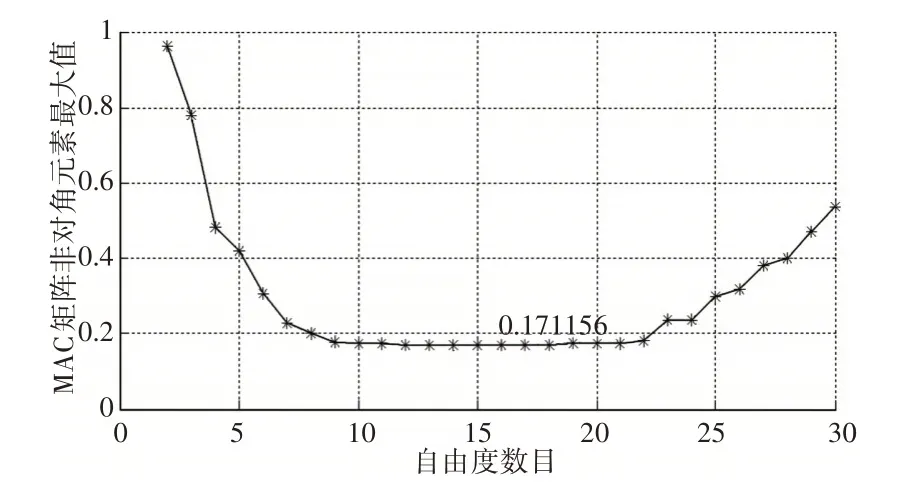

4.2 算法收敛性验证实验

为了验证改进模拟退火算法的收敛性优于传统模拟退火算法,现将自由度数目为17时的优化计算过程做可视化处理,其中算法的参数设置与4.1节相同,优化计算曲线,如图4所示。从图4中曲线可看出,改进模拟退火算法和传统模拟退火算法最终收敛于同一最优解,均为0.171156,但改进模拟退火算法收敛速度明显快于传统模拟退火算法,在前50轮迭代计算中快速收敛于最优解,既减少了计算时间,又保证了全局搜索的优势;此外,改进模拟退火算法在求解过程中,数值波动频数及幅度均小于传统模拟退火算法,表明其在全局搜索过程中的稳定性更好,更有利于加快算法的收敛速度。

图4 收敛性对比曲线图Fig.4 Convergence Comparison Curve

5 结论

(1)利用改进模拟退火算法实现了采煤机摇臂的传感器优化配置,结合采煤机实际作业环境情况和优化结果,给出了传感器配置的具体方案,为采煤机摇臂的传感器配置提供了可靠方法;

(2)将改进模拟退火算法与传统模拟退火算法寻优计算过程可视化处理,验证了改进模拟退火算法具有很好的收敛性,同时表明算法改进的有效性与实用性。