缩口件不同过渡段形式的变形机理研究

2022-05-19张国智

张国智

(新乡学院机电工程学院,河南 新乡 453003)

1 引言

工业4.0、高端制造、智能制造的聚焦点就在于精密制造技术,精密制造技术的发展还在于应用机理性的研究的进展,精密化已经促进了各个行业的改革与转型[1],在如轧制[2]等粗放行业及精密制造[3]的精细行业都有了跨越性的发展,人们越来越强调对工程实际背后机理的认知,已取代了传统的仅依靠经验主导的设计开发模式,因而,近年来围绕应用机理方面的研究也成为了机械制造领域精密制造的研究热点之一。

对于缩口工艺而言,本不需要太精确的控制,但在冷凝器等管焊接领域对缩口工艺提出了较高的要求,关于精密冲压工艺[4-5]及冲压工艺力学机理[6-7]中厚板反拉深变形[8]、钛合金半环的超塑胀形的研究一直是研究热点,近年来,如在关于铝合金成形[9]、铝合金曲面件的多点成形工艺[10]等方面得到了很大的进展。但对于小口径缩口零件在冲压过程中变形的精确预测和成形机理的研究尚不深入。据此,结合塑性变形理论,并结合实验手段,深入、系统地研究缩口件过渡形式对缩口成形质量的影响规律及该类型零件的冲压成形的力学机理、精密成形模具设计策略。

2 过渡段理论模型的建立

2.1 典型零件简介

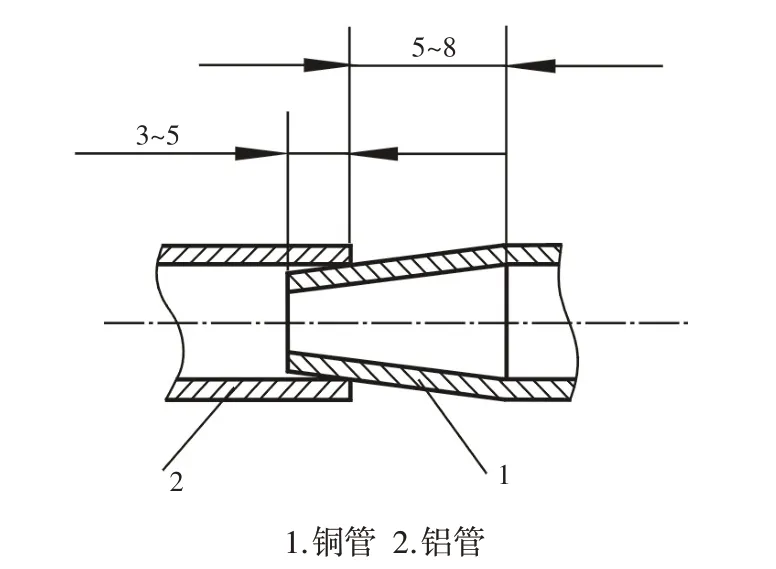

所研究零件缩口示意图,如图1所示。坯料为ϕ8×1mm的铜管,该铜管与相同尺寸的铝管进行熔融焊接。铜管最后缩口直径为ϕ5.2,并且要求深入到铝管内部的铜管长度为3mm以上,外露(5~8)mm,冲压过程由一套模具一道缩口工序完成。

图1 缩口件示意图Fig.1 The Map of the Necking Part

2.2 不同过渡段模型的建立

2.2.1 直线过渡

缩口过渡段形式为直线,如图2(a)所示。

要通过直线锥度过渡段需要克服塑性变形功率、间断面能量损失功率、摩擦损失功率。

结合双剪屈服准则,推导得变形功率为:

式中:σs—材料屈服强度;

εs—轴向的应变速率;

C—秒流量常数。

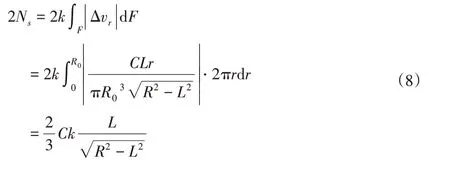

进口与出口都存在间断能量损失,损失功率通过推导有:

式中:k—材料的屈服剪切强度;

Δvr—径向间断面速度变化量。

摩擦损失功率通过推导有:

2.2.2 凸圆弧过渡

缩口过渡段形式为凸圆弧,如图2(b)所示。

要通过直线锥度过渡段需要克服塑性变形功率、间断面能量损失功率、摩擦损失功率。

结合双剪屈服准则,推导得变形功。

进口与出口都存在间断能量损失,损失功率通过推导有:

摩擦损失功率通过推导有:

式中:m—摩擦系数;vr—径向速度。

2.2.3 凹圆弧过渡

缩口过渡段形式为凹圆弧,如图2(c)所示。

要通过直线锥度过渡段需要克服塑性变形功率、间断面能量损失功率、摩擦损失功率。

结合双剪屈服准则,推导得变形功率为:

进口与出口都存在间断能量损失,损失功率通过推导有:

摩擦损失功率通过推导有:

3 不同过渡形式的结果分析

对比式(4)~式(9),可知,凸圆弧过渡和凹圆过渡缩口所需要克服的总的能量相同,但是对于凸圆弧过渡来说间断面出现在出口处,对于凹圆弧过渡来说间断面出现在入口处。对比式(1)~式(9),可知,直线过渡虽有两个间断面而有能量损失,但是直线过渡的间断面能量损失比凸圆弧过渡和凹圆过渡的间断面能量损失小,此外,直线过渡的摩擦能量损失比凸圆弧过渡和凹圆过渡的摩擦能量损失小,由此可见,直线过渡更容易通过,但是,总体而言,凸圆弧过渡更容易材料进入而容易变形。

4 实验结果验证与讨论

首先,根据所建立不同过渡形式的理论模型对不同过渡形式的理论分析结果进行实验验证,然后,依据所建立的理论模型构建缩口模具型腔形状的优化数学模型,通过实验验证了优化结果的合理性。

4.1 不同过渡形式结果验证

直线段过渡、凹圆弧过渡、凸圆弧过渡,如图3所示。此时,缩口直径为ϕ5.2,通过做大量的实验,经过实际测量,直线段过渡缩口区变形长度为10.1mm,凸圆弧过渡缩口区变形长度为10.3mm,凹圆弧过渡缩口区变形长度仅为5.3mm,凸圆弧过渡缩口区变形长度最长,凹圆弧过渡缩口区变形长度最段,证明凸圆弧更有利于金属变形,此外,对比图3(a)与图3(c),直线段过渡有明显的直线痕迹,而凸圆弧过渡外凸明显,这也证明了3节理论分析的结论的正确性。

图3 不同过渡形式实验变形图Fig.3 Experimental Deformation Maps of Different Transition Forms

4.2 缩口件过渡段优化策略

缩口件往往由过渡段和缩口定径带两部分组成,过渡段需与缩口定径带进行圆弧光滑过渡,如图4所示。

图4 不同过渡形式对比示意图Fig.4 The Contrast Map of Different Transition Forms

对于圆弧光滑过渡,根据式(1)、式(3)、式(4)、式(6),可知塑性变形功率圆弧光滑过渡和直线过渡一样,主要比较克服摩擦损失能量大小。

根据式(9),通过推导,圆弧光滑过渡段摩擦损失能量为:

通过推导,定径带摩擦损失能量为:

根据式(3),通过推导,直线段摩擦损失能量为:

两段直线段总摩擦能量损失为:

对比式(14)和式(10),可知,两段直线段摩擦损失能量大于圆弧光滑过渡段摩擦损失能量,因此,用圆弧光滑过渡有利于缩口变形,并且圆弧半径越大越有利于金属流动,但圆弧半径不能太大,过渡圆弧长度小于直线过渡段长度的1/8,以免影响直线段的锥面部分。

此外,通过分析可知,表面积大小会决定摩擦损失能量,由此,比较圆弧光滑过渡段表面积和两段直线段摩擦表面积也可比较摩擦损失能量。

通过推导,圆弧光滑过渡段摩擦表面积为:

通过推导,两段直线段摩擦表面积

根据式(10)和式(11),也可知,两段直线段摩擦损失能量大于圆弧光滑过渡段摩擦损失能量。

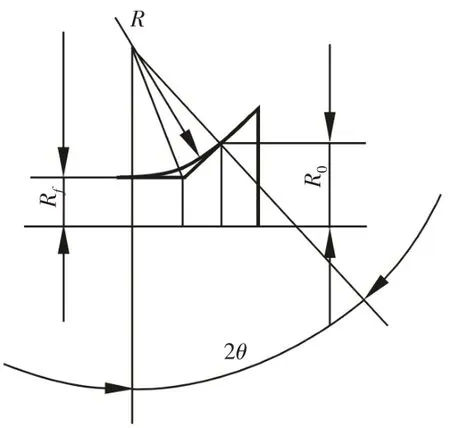

根据图5,建立的优化数学模型为:

图5 优化过渡形式图Fig.5 Optimizing Transition Form Map

Nd1、Nf1根据式(7)、式(9)计算;Nd2、Nf2根据式(1)、式(3)计算;Nd3、Nf3根据式(4)、式(6)计算。

其中,Rf为5.2,R0为8。

优化后的结果为:

对该系列零件缩口过渡形式进行了优化后,优化后的缩口件实验变形,如图6所示。很好地满足了焊接要求。

图6 优化后实验变形图Fig.6 Experimental Deformation Map after Optimizing

5 结论

(1)建立了缩口件不同形式过渡段的理论模型,并与实验结果对比验证了理论模型的准确性。(2)根据所建立的不同形式过渡段的理论模型,给出了直线段与定径带圆弧过渡依据。(3)针对系列缩口件,给出了缩口过渡段优化设计策略,并通过实验验证了优化策略的合理性和有效性。