超高压环形平面金属密封的密封性能研究

2022-05-19冯春宇兰洪强刘文超纪庆宇

冯春宇 洪 涛 兰洪强 刘文超 纪庆宇

(1.西南石油大学机电工程学院 四川成都 610500;2.中国石油工程建设有限公司西南分公司四川成都 610041;3.中国石油塔里木油田公司 新疆库尔勒 841000)

在天然气气井的开采过程中,采气树在井口采气设备中至关重要,它是控制井口天然气流通与截断的关键设备[1]。采气树的重要组成部分是闸板阀,闸板阀广泛地应用于石油化工领域[2],并适用于多种气体、液体。近年来国内陆续发现并开发了新的天然气区块,部分井口压力已经超过105 MPa,从而开始大量使用140 MPa的采气井口设备[3-4],这同时也对天然气开采设备提出了更高的要求。井口压力的提高,对闸板阀的金属密封也提出了更高的要求,金属密封的密封性能直接影响采油效率。

国内外都对金属密封进行了深入的研究,并取得了许多进展。POLYCARPOU和 ETSION[5]对金属气封的静态密封特性进行了研究。BLANTON和EBERL[6]对具有银镀层的 C 形环进行研究,测试了压力、表面粗糙度和法兰挠度等参数对 C 形环性能的影响。国内对金属密封的研究较晚于国外,但也取得了一些进展。XING等[7]、申秀丽和翟宇[8]以 W 形密封圈为研究对象,分析了泄漏量与密封载荷、表面粗糙度的关系。林远大[9]研究了高压情况下密封环端面的形变量,计算求得了各种力作用在密封环上所产生的力矩。杨惠霞和顾永泉[10]通过建立密封环模型,并利用有限元的方法研究了密封环热变与力变形、密封端面膜压分布情况、端面接触热等之间的相互作用。张宝忠和肖敏[11]对密封环端面的变形规律进行了计算分析,提出了影响机械密封的因素,并提出了控制端面变形的控制方法。

由于塔里木气田的特殊作业工况,闸板阀使用环境是高温高压等极端工况,对于闸板与内阀座之间的金属密封有很高要求。而国内对于金属密封的研究一般都在压力100 MPa以下,很少有关于超高压极端工况的金属密封的研究报道。为了探索金属密封面在满足超高压密封时所需要的接触应力,本文作者利用实验与仿真相结合的办法,对高压环境下环形金属密封的密封特性进行研究,重点分析了密封面宽度和内阀座端面直径对密封性能的影响。文中通过数据分析,找出最佳密封面宽度和端面直径,并进行试验检验,为超高压环形平面金属密封设计提供一定参考。

1 环形平面金属密封机制及密封材料选择

1.1 环形平面金属密封机制

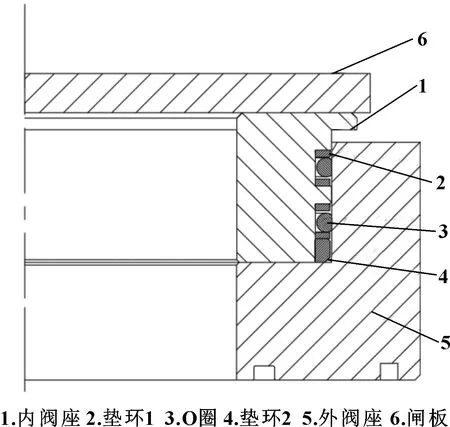

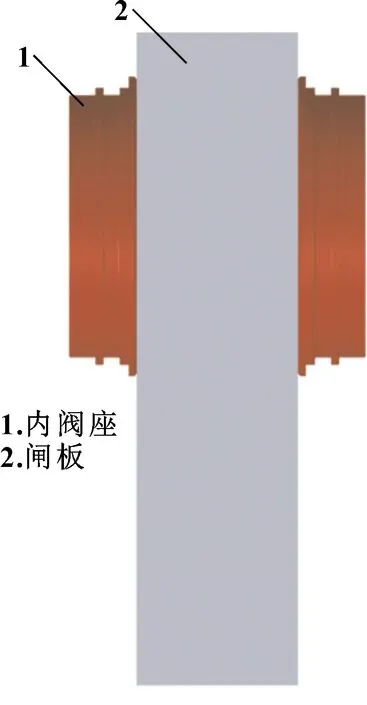

环形平面金属密封,下文简称金属密封,基本结构如图1所示,其由动环、静环及其他零部件组成。从微观角度上说,其密封机制[12-13]是密封面之间的微观凸峰会产生不同程度的弹性和塑性变形,由此形成的不同比压组成一个封闭环;封闭环上产生大于介质压力的反力,阻止介质分子进入密封面,从而形成密封效果。当有效密封宽度减小不能使介质压力下降到0时,介质分子开始进入密封面,密封失效。

图1 环形金属密封结构简图

1.2 环形平面金属密封材料选择及性能

经调研发现,在塔里木气田开采天然气时会达到低温-46 ℃与高温120 ℃的极端温度工况,井口压力达到140 MPa。为了适应现场大温度范围、超高压以及腐蚀性等极端环境[14],对环形平面金属密封材料的综合性能提出了很高的要求,并且要求在环境温度变化时材料的性能变化始终在安全范围内。

综合以上因素考虑,选择不锈钢718作为环形平面金属密封基材进行研究。不锈钢718材料在650 ℃以下具有高强度、良好的韧性以及在高低温环境下均具有良好的耐腐蚀性[15]。选择的718材料在不同温度下的力学性能,如泊松比、弹性模量、屈服强度的拟合曲线如图2所示。

图2 718材料泊松比、弹性模量、屈服强度拟合曲线

2 环形平面金属密封最小接触应力试验研究

2.1 试验设计

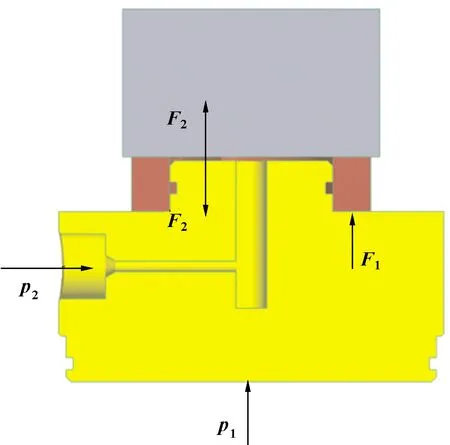

为了探索金属密封在满足密封时所需要的最小接触应力,出于安全、成本等因素限制,设计试验装置进行试验研究。如图3所示,液压压力p1作用在活塞上,活塞上所受到的压力F1作用于内阀座上,气压p2从侧面充入活塞,使得活塞端面受到向下的气压压力F2,内阀座上的压力为F2-F1,并作用于闸板上,即内阀座初始接触应力,以此分析工装开始泄漏时的压力。其具体计算公式如下。

图3 金属密封受力分析

活塞底部所受液压压力:

(1)

式中:F1为活塞底部加压时所受的压力;R1为活塞底部端面半径。

活塞顶部所受密封气压压力:

(2)

式中:F2为活塞底部加压时所受的压力;R2为活塞顶部承受气压的半径。

内阀座受力:

F3=F1-F2

(3)

式中:F3为内阀座受力。

金属密封接触应力:

(4)

式中:R3为阀座金属密封面直径。

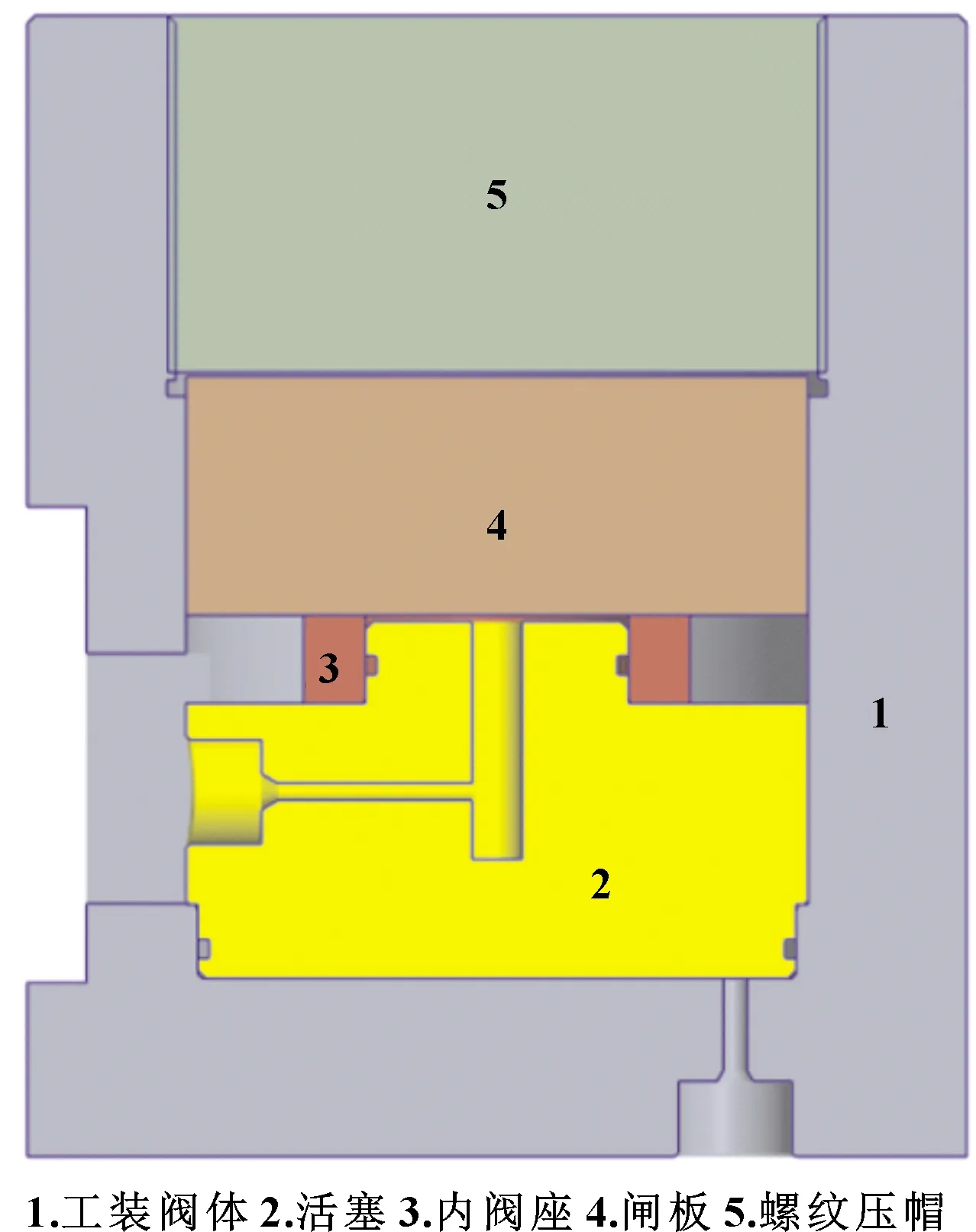

根据上述将金属密封工装设计成如图4样式。其内部金属密封与实际金属密封形式一致,同样存在内阀座,闸板等部件,通过内阀座以及闸板进行金属密封。为了测得环形平面金属密封密封临界泄漏最小接触应力,工装采用活塞缸的形式,活塞液压等级为2~14 MPa,活塞缸上部设计密封沟槽并与内阀座相连接,活塞底部打入液压,侧边打入气压。

图4 装置安装剖面图

2.2 试验结果

如图5所示,试验时将手动液压泵打压至指定压力后,开启空压机,关注气瓶上的压力表以及工装是否有气泡产生。当工装刚刚开始冒气泡时,记录试验数据。

图5 金属密封试验现场图片

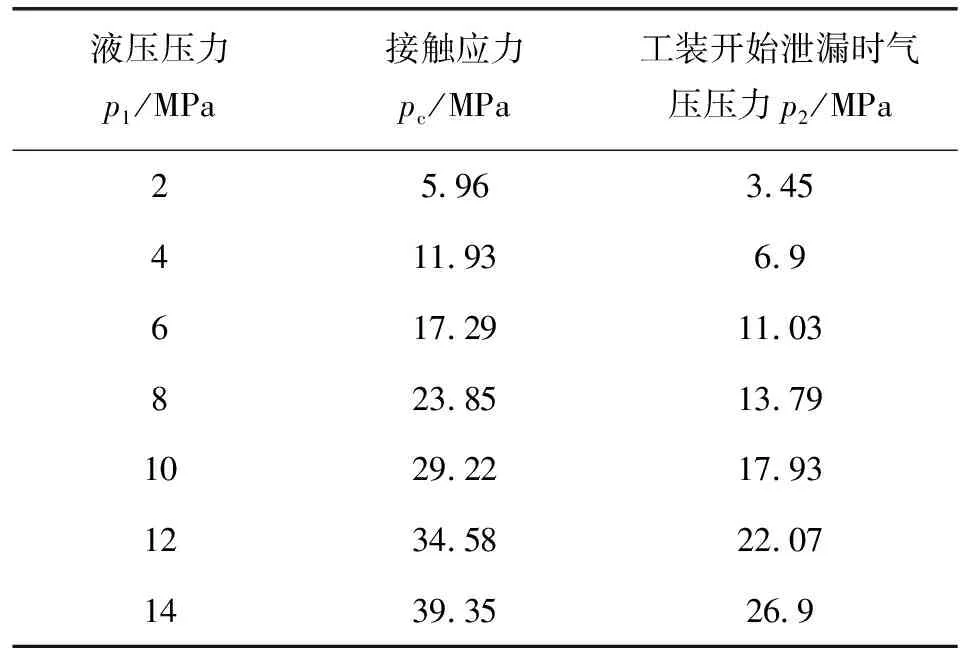

所得试验数据如表1所示。结果表明,金属密封密封时所需的最小接触应力要远远大于密封气体的压力。对所得的接触应力数据进行拟合,得到的最小接触接触应力与压力的拟合方程为

表1 不同液压压力下试验装置的临界接触应力

y=1.190 07x+1.746 8

(5)

由此得到在140 MPa超高压环境下,金属密封能够密封所需的最小接触应力为约168 MPa。

3 金属密封性能仿真分析

3.1 有限元模型及边界条件设置

研究的金属密封的通径为78 mm,考虑到内阀座以及外阀座在实际使用情况下需要安装橡胶密封,为了模拟实际工况下闸板阀阀座的状况,参考标准并在内阀座以及外阀座上预留出密封沟槽,最终选取的金属密封组合的模型如图6所示。闸板与内阀座之间设置接触类型为摩擦接触,压力施加在入口端金属密封处,其压力大小为140 MPa。

图6 金属密封组合模型

3.2 不同因素对金属密封性能的影响3.2.1 内阀座端面直径对最大接触应力的影响

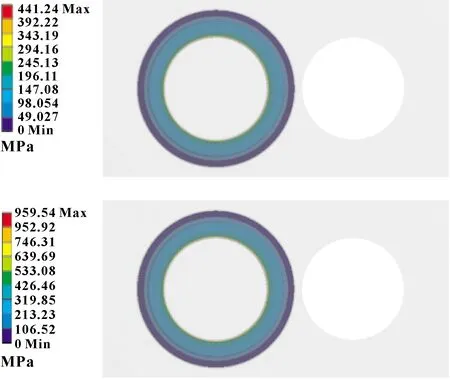

金属密封面宽度保持24 mm,当端面直径为102 mm时,经过计算得出出口端最大接触应力为1 500 MPa左右,已经远远大于718材料室温下的屈服强度980 MPa,材料会发生屈服。因此,以取一定安全系数计算所得的端面直径112 mm为基准,进行接触应力仿真,得到出入口端接触应力分布如图7所示。其中出口端最大接触应力为441.24 MPa,入口端最大接触应力为959.24 MPa,小于材料的屈服极限。

图7 端面直径为112 mm时出入口端接触应力

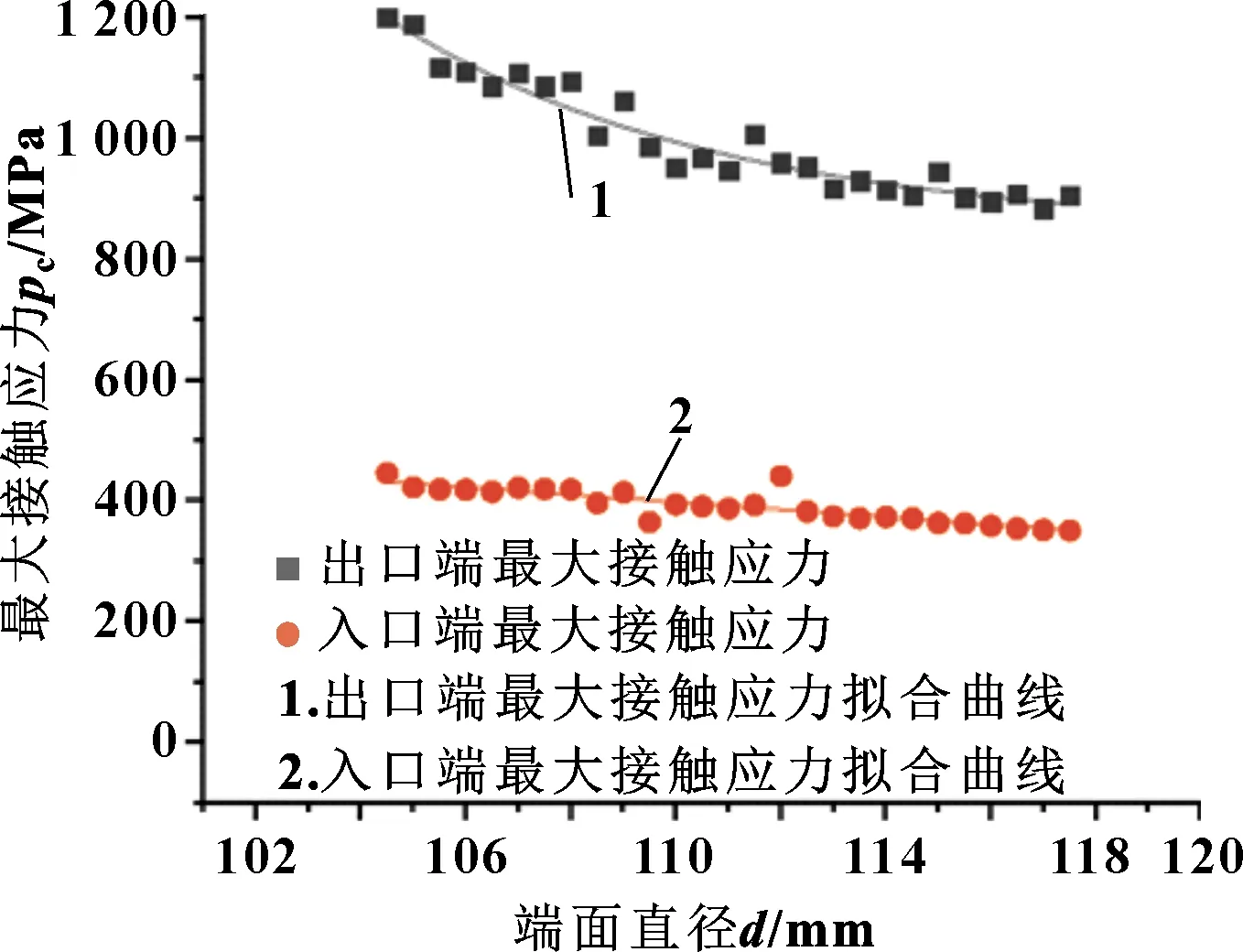

通过改变端面直径得到出入口端最大应力分布,如图8所示。

图8 端面直径对出入口端最大接触应力的影响及拟合曲线

从图8可以看出,随端面直径增大,出口端金属密封最大接触应力下降;当内阀座端面直径大于116 mm时,最大接触应力下降趋势变缓,在880~910 MPa之间波动;同时入口端最大接触应力下降趋势也变缓。这是因为,随着端面直径的增大,密封面接触面积变大,同时密封面比压下降,因此最大接触应力减小;当内阀座端面直径大于116 mm时,有效接触面积增大变缓,因此最大接触应力曲线下降趋势变缓。因此在设计内阀座时,在满足密封条件时,应保证内阀座端面直径大于116 mm。

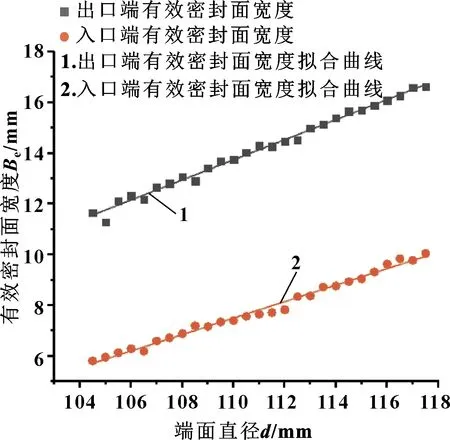

3.2.2 内阀座端面直径对有效密封宽度的影响

在金属密封其他构件及边界条件不变的情况下,研究了端面直径与有效密封面宽度的关系。如图9所示,随着端面直径的增加,出入口端的有效密封面宽度按比例增加。这是因为,端面直径增大密封比压减小,密封面之间的微观凸峰变形变小,使得有效密封宽度增大。可见,随着端面直径增大,有效密封面宽度也增大,闸板阀金属密封可靠性提高。

图9 端面直径对有效密封面宽度的影响及拟合曲线

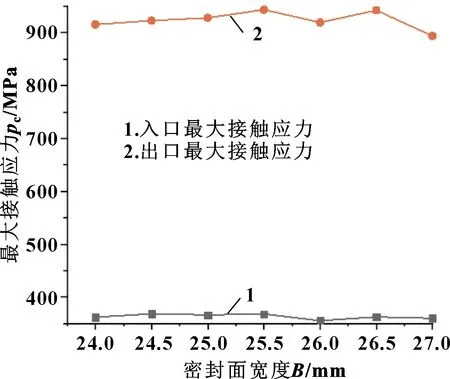

3.2.3 密封面宽度对最大接触应力的影响

其他自变量保持不变,密封面宽度在24~27 mm之间变化,分析了密封面宽度对最大接触应力的影响,如图10所示。出入口端最大接触应力随密封面宽度的变化较小,其中入口端最大接触应力在350~370 MPa之间波动,而出口端最大接触应力在900 MPa左右波动。其原因是金属密封在密封过程中,随着密封面宽度增加,介质由内沿向外沿流动的路径增加,流阻增加,但最大接触应力仍在内沿处。因此可得出结论,最大接触应力并不随密封面宽度增加而发生改变。

图10 密封面宽度对出入口端最大接触应力的影响

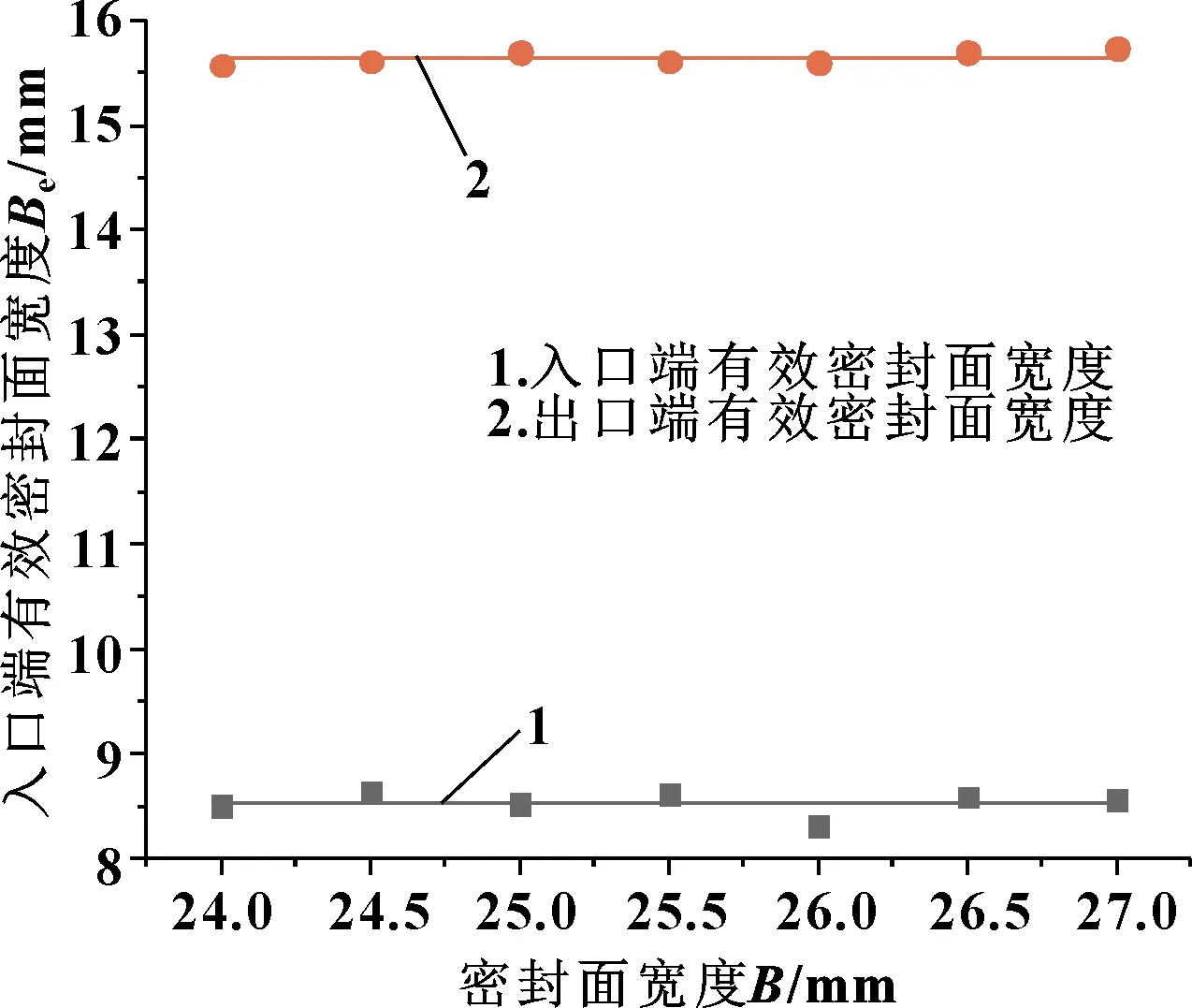

3.2.4 密封面宽度对有效密封宽度的影响

如图11所示,对出、入口端内阀座与闸板的接触应力数据进行拟合发现,随着密封面宽度的增加,有效密封面宽度稳定在一定的范围内,入口端有效密封面宽度的拟合值约为8.53 mm,出口端约为15.64 mm。密封宽度增加,最大接触应力变化较小,密封面之间的变形较小。可以得出结论,有效密封面宽度并不会随着金属密封件密封面宽度的改变而发生改变。综上,金属密封有效密封面宽度只与内阀座端面直径有关。

图11 密封面宽度对有效密封面宽度的影响

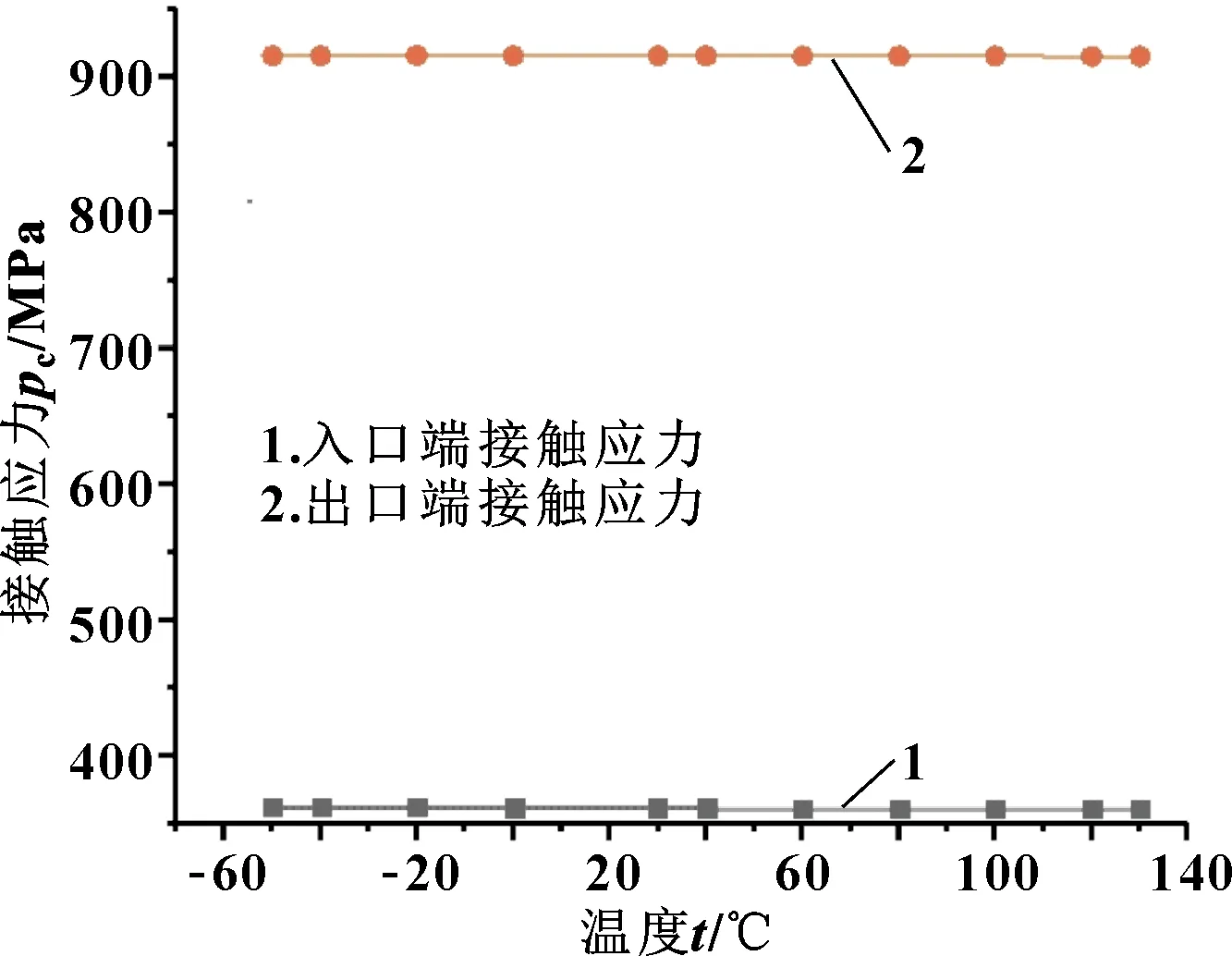

3.2.5 不同温度条件下接触应力分析

由于在新疆塔里木油田现场,存在着极端温度的工况,其最低温度可达-46 ℃,而最高温度则达到121 ℃[10],因此文中研究了不同温度下金属密封的接触应力变化情况。从图2中的拟合曲线方程可得到温度-50~130 ℃下的材料参数,通过仿真得到不同温度下出入口端的接触应力。由图12可以看出,在-50~130 ℃工况下,温度对材料接触应力的影响很小,验证了选材的可靠性。

图12 不同温度下不锈钢718材料出入口端接触应力

4 环形金属密封超高压试验

通过前述仿真计算得到了各因素对金属密封的影响,确定了内阀座的端面直径为116 mm,金属密封面宽度为26 mm。但由于仿真软件是基于理想模型进行的工况模拟,与实际工况仍存在一定差异,并不能完整地体现真实高压情况下的实际情况。因此,需要对金属密封件进行超高压打压试验,以验证设计的金属密封的密封性能。

金属密封配件均采用不锈钢718材料,对设计出的金属密封配件进行加工,并对金属密封面喷涂硬质合金WC,加工成品如图13所示。

图13 金属密封配件

试压步骤如下:将金属密封及其他配件装配在闸板阀阀体上,闸板阀出入口两端用法兰连接,并将进口一端与高压打压设备相连接,将出口端打开,并放入水中,如图14所示。高压端引入气源,加压范围为0~140 MPa,采取慢速加压的方式。加压时,试验高压端,每个加压阶段的加压过程要求进气均匀。

图14 闸板阀气压实验装置

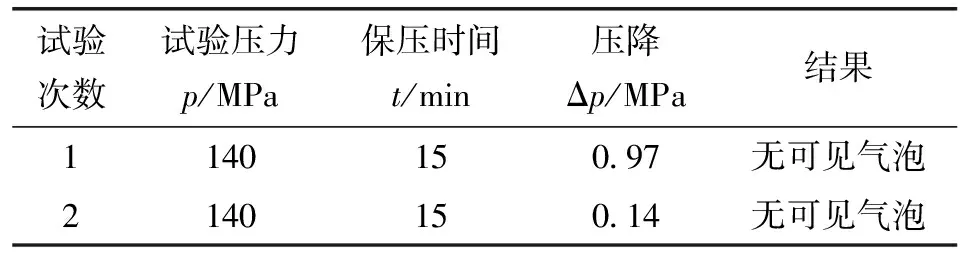

试验加压过程为:加压到70 MPa,稳压3 min,在无泄漏的前提下继续加压至140 MPa,稳压15 min,再升压2.5 MPa,稳压15 min。在保压期间,水池中应无可见气泡,同时高压试验压力降低不超过2 MPa,即为试验合格。

气压检测结果如表2所示。试验结果显示第一次试压试验压降为0.97 MPa,第二次压降为0.14 MPa,2次试验均无可见气泡产生。可见,该金属密封当试验压力达到140 MPa仍保持良好的密封性能,并且压降在允许的范围内,验证了所设计的闸板阀金属密封的可行性。

表2 金属密封气压检测结果

5 结论

(1)为研制超高压环境下使用的环形平面金属密封,优选出不锈钢718作为密封材料,并通过试验得出满足金属密封密封条件所需最小接触应力与压力之间的关系。

(2)建立金属密封内阀座-闸板有限元模型,分析座端面直径、金属密封密封面宽度对密封性能的影响。结果表明:随着内阀座端面直径的增大,金属密封的最大接触应力逐渐减小,有效密封宽度随之增大,因此在满足尺寸要求等情况下,内阀座端面直径尽可能取较大尺寸;金属密封密封面宽度的改变对最大接触应力以及有效密封宽度的影响较小,可以忽略。

(3)不同温度条件下接触应力分析表明,不锈钢718材料能很好地适应高低温环境,材料性能稳定。

(4)通过仿真确定内阀座的端面直径为116 mm,金属密封面宽度为26 mm,并通过140 MPa气压试验验证了所研制的金属密封在超高压环境下使用的可行性。